Способ изготовления двухслойных горячекатаных листов

Иллюстрации

Показать всеИзобретение может быть использовано для изготовления изделий, эксплуатирующихся в широком температурном интервале (до -60°C) в условиях повышенного коррозионного износа под воздействием морской воды и других агрессивных сред. Биметаллическую заготовку получают путем электрошлаковой наплавки на заготовку основного слоя расходуемых электродов из коррозионностойкой стали. Проводят последующую прокатку биметаллической заготовки на листы. Перед наплавкой по всей длине заготовки основного слоя в подэлектродных пространствах приваривают накладки, а в межэлектродных пространствах протачивают углубления. Накладки выполняют из стали, близкой по химическому составу к стали основного слоя или стали расходуемых электродов. Сечение накладки представляет собой плоскость, описанную ломаной линией или дугой или их сочетанием. Способ обеспечивает равномерность толщины плакирующего слоя горячекатаных биметаллических листов при сохранении высокой прочности и сплошности сцепления слоев, а также коррозионной стойкости плакирующего слоя. 2 ил., 1 табл., 1 пр.

Реферат

Изобретение относится к области металлургии, конкретнее к производству двухслойных горячекатаных листов с применением электрошлаковой технологии. Изобретение может быть использовано для изготовления изделий, эксплуатирующихся в широком температурном интервале (до -60°C) в условиях повышенного коррозионного износа под воздействием морской воды и других агрессивных сред. Изделия могут быть применены в мостостроении, в том числе балластных корыт, и других технических сооружений высокоскоростных магистралей железнодорожного транспорта, в судостроении, в том числе для обшивки корпусов ледоколов и морских платформ, и других отраслях промышленности.

Известен способ получения биметаллической заготовки наплавкой заготовки основного слоя плакирующим слоем и дальнейшую ее горячую прокатку (Кобелев А.Г., Лысак В.И., Чернышев В.Н., Быков А.А., Востриков В.П. Производство металлических слоистых композиционных материалов. Издательство «Интермет Инжиниринг», г.Москва, 2002 г., с.82-89).

Недостаток известного способа заключается в том, что он не обеспечивает стабильный химический состав и структуру плакирующего слоя, а, следовательно, его технологические и эксплуатационные свойства. Кроме того, при недостаточной глубине проплавления заготовки основного слоя прочность сцепления слоев может быть недостаточной для сохранения надежного соединения при изготовлении изделий и их термической обработке.

Известен способ получения биметаллических (двух- и трехслойных) листов и полос, включающий получение биметаллической заготовки наплавкой плакирующего слоя из коррозионностойкой стали на заготовку основного слоя из углеродистой или низколегированной стали и последующую прокатку заготовки. При этом наплавляют сталь, содержащую, мас.%: углерод 0,01-0,15, хром 15-28, азот 0,02-0,05, ниобий 5(C+0,5N) - 2,0, ванадий 4N - 0,5, железо - остальное, наплавку проводят с глубиной проплавления основного слоя 2-10 мм, а прокатку заканчивают в интервале температур 850-900°C. Кроме того, сталь для наплавки может содержать 1,5-5,0% молибдена (Патент РФ №2063852, МПК B23K 20/04, опубликован 20.07.1996).

Недостатком данного способа является высокая неравномерность наплавленного слоя, со значительным проплавлением в подэлектродных пространствах и меньшим проплавлением в межэлектродных пространствах. Это приводит к большой неравномерности плакирующего слоя в готовом листовом прокате, что обуславливает снижение коррозионной стойкости в местах с меньшей толщиной плакирующего слоя, и снижению прочностных характеристик в местах с большей толщиной плакирующего слоя, и, как следствие, меньшей толщиной основного слоя. Кроме того, высокая неравномерность толщины плакирующего слоя создает дополнительные трудности при стыковке и сварке конструкций.

Наиболее близким по технической сущности и достигаемому результату является способ изготовления двухслойных горячекатаных листов, включающий получение биметаллического слитка путем размещения металлической заготовки, являющейся основным слоем биметаллического слитка, с зазором от стенки кристаллизатора, установку в этом зазоре расходуемого электрода из коррозионностойкой стали, наведение шлаковой ванны и переплав в ней расходуемого электрода с формированием наплавленного слоя при регламентированных значениях скорости формирования и электросопротивления шлаковой ванны, горячую прокатку полученного биметаллического слитка на листы (Патент RU №2193071, МПК C22B 9/20, опубликован 20.11.2002 г.).

Недостаток способа-прототипа заключается в высокой неравномерности толщины наплавленного (плакирующего) слоя, что снижает коррозионные и прочностные характеристики биметаллического проката в целом, и его технологичность при изготовлении из него оборудования и сооружений.

Технический результат изобретения состоит в получении горячекатаных биметаллических листов с повышенными характеристиками равномерности толщины плакирующего слоя при сохранении высокой прочности и сплошности сцепления слоев, а также коррозионной стойкости плакирующего слоя.

Указанный технический результат достигается тем, что в способе изготовления двухслойных горячекатаных листов, включающем получение биметаллической заготовки методом электрошлаковой наплавки на заготовку основного слоя расходуемых электродов из коррозионностойкой стали, последующую прокатку биметаллической заготовки на листы, согласно изобретению по всей длине перед наплавкой к заготовке основного слоя в подэлектродных пространствах осуществляют приварку накладок, а в межэлектродных пространствах протачивают углубления, при этом накладки выполняют из стали, близкой по химическому составу к стали основного слоя или стали расходуемых электродов. Кроме того, накладка в сечении представляет плоскость, описанную ломаной линией или дугой или их сочетанием.

Сущность изобретения заключается в следующем.

Приварка к заготовке в подэлектродных пространствах накладок из проката прямоугольного, или квадратного, или круглого сечения по всей длине заготовки обеспечивает компенсацию высокого градиента температуры в подэлектродных пространствах за счет дополнительного металла, необходимого для расплавления, тем самым уменьшая толщину проплавления основного слоя в этих участках.

Проточки в межэлектродных пространствах, выполненные по всей длине заготовки, обеспечивают выравнивание толщины наплавленного слоя за счет необходимости проплавления меньшей массы металла для получения равнозначной с подэлектродным пространством толщины наплавленного слоя.

Выполнение накладок из стали, близкой по составу к стали основного слоя или стали расходуемых электродов, необходимо для обеспечения требуемого химического состава стали плакирующего слоя и поверхностных участков основного слоя, подвергающихся подплавлению, что, в свою очередь, обеспечивает требуемую коррозионную стойкость плакирующего слоя и прочностные характеристики приграничной зоны.

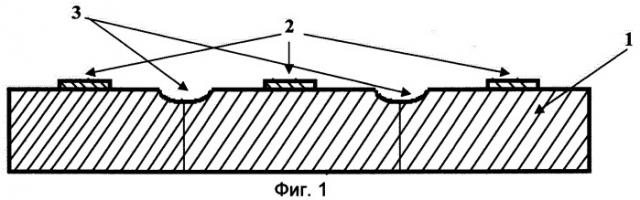

Изобретение иллюстрируется рисунками, где на фиг.1 схематически показано поперечное сечение 1 заготовки основного слоя, в подэлектродных пространствах которого приварены прямоугольные накладки 2, а в межэлектродных пространствах выполнены проточки 3.

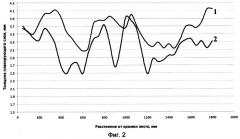

На фиг.2 графически показано изменение толщины плакирующего слоя по ширине двухслойных листов, полученных по предлагаемому способу [1] и по способу-прототипу [2].

Пример реализации способа.

Для подтверждения эффективности предлагаемого способа была осуществлена электрошлаковая наплавка коррозионностойкой стали марки 08Х13 на заготовку основного слоя размерами 250×1700×5000 мм из стали 09Г2С. На половину длины заготовки основного слоя в подэлектродных пространствах были приварены прямоугольного сечения накладки из стали 08Х20 размером 10×100 мм (вариант 1), а на вторую половину по длине были приварены прямоугольного сечения накладки из стали 09Г2С размером 10×100 мм (вариант 2). В межэлектродных пространствах были выполнены проточки глубиной 8 мм и шириной 120 мм по всей длине заготовки основного слоя. После наплавки, промежуточной прокатки на стане 2000 и окончательной прокатки на стане 2800 на двухслойные листы толщиной 20 мм от листов отбирали образцы по всей ширине для определения толщины плакирующего слоя, а также образцы от наплавленного слоя, соответствующие двум вариантам приваренных накладок для определения химического состава. Результат определения химического состава приведен в таблице, из которой видно, что химический состав стали наплавленного слоя для обоих вариантов практически одинаков и соответствует требованиям ГОСТ 5632-72 для стали марки 08Х13. Результаты ультразвукового контроля всех полученных листов показали их соответствие 0-1 классу по сплошности сцепления слоев, что характеризует высокий уровень сплошности, который не уступает по показателям результатам, получаемым при использовании способа-прототипа.

Для сравнения были отобраны образцы от двухслойных листов той же марки и толщины, полученные электрошлаковой наплавкой по способу-прототипу (вариант 3). Результаты замеров толщины плакирующего слоя по ширине двухслойных листов представлены на фиг.2. Разброс значений толщины плакирующего слоя для листов, полученных по предлагаемому способу [1], значительно меньше, чем для аналогичных двухслойных листов, полученных по способу-прототипу [2]. Среднее отклонение толщины плакирующего слоя от среднего значения для наплавки по способу-прототипу [2] составило 23%, в то время как для наплавки по предложенному способу [1] составило 14,5%, что более чем в 1,5 раза ниже.

Коррозионные испытания образцов плакирующего слоя, соответствующие двум вариантам сталей используемых накладок, показали высокую коррозионную стойкость. Прочность сцепления слоев определяли согласно ГОСТ 10885-85 испытаниями на срез плакирующего слоя. Для образцов, полученных по предложенному способу (вариант 1 и 2), были получены значения 357 и 360 Н/мм2 соответственно. Для образцов, полученных по способу-прототипу, значение прочности сцепления слоев составило 359 Н/мм2.

Таким образом, заявленный способ изготовления двухслойных горячекатаных листов обеспечивает достижение технического результата, заключающегося в получении горячекатаных биметаллических листов с повышенными характеристиками равномерности толщины плакирующего слоя при сохранении высокой прочности и сплошности сцепления слоев, а также коррозионной стойкости плакирующего слоя.

| Таблица | ||||||||||||||

| Химический состав стали наплавленного слоя | ||||||||||||||

| Содержание элементов, мас. % | ||||||||||||||

| C | Si | Mn | S | P | Cr | Ni | Cu | Al | Mo | V | Ti | W | Fe и примеси | |

| Вариант 1 | 0,069 | 0,27 | 0,60 | 0,003 | 0,020 | 12,6 | 0,22 | 0,07 | 0,005 | 0,016 | 0,003 | 0,003 | 0,002 | остальное |

| Вариант 2 | 0,068 | 0,28 | 0,62 | 0,003 | 0,020 | 12,4 | 0,22 | 0,07 | 0,005 | 0,015 | 0,002 | 0,003 | 0,002 | остальное |

| Вариант 3 (прототип) | 0,069 | 0,27 | 0,61 | 0,003 | 0,020 | 12,5 | 0,23 | 0,07 | 0,005 | 0,016 | 0,002 | 0,003 | 0,002 | остальное |

1. Способ изготовления двухслойных горячекатаных листов, включающий получение биметаллической заготовки путем электрошлаковой наплавки на заготовку основного слоя расходуемых электродов из коррозионностойкой стали и последующую прокатку биметаллической заготовки на листы, отличающийся тем, что перед наплавкой в подэлектродных пространствах по всей длине заготовки основного слоя осуществляют приварку накладок, а в межэлектродных пространствах в ней протачивают углубления, при этом накладки выполняют из стали, близкой по химическому составу к стали основного слоя или стали расходуемых электродов.

2. Способ по п.1, отличающийся тем, что накладка в сечении представляет плоскость, описанную ломаной линией или дугой или их сочетанием.