Оптимизированный способ производства моноблочного лопаточного колеса абразивной водяной струей

Иллюстрации

Показать всеИзобретение относится к способу производства моноблочного лопаточного диска. Осуществляют вырезание абразивной водяной струей блока материала, имеющего дисковидную форму, выполняемое для удаления материала из блока на уровне пространств между лопатками для формирования заготовок лопаток, проходящих радиально от ступицы. При этом вырезание абразивной водяной струей блока материала включает первое трехосевое вырезание части, проходящей по толщине блока так, что вырезанная часть выпадает из блока автоматически под действием силы тяжести, и по меньшей мере один расширяющий вырез. В результате уменьшается время производства моноблочного лопаточного диска. 8 з.п. ф-лы, 5 ил.

Реферат

Область изобретения

Настоящее изобретение по существу относится к области производства моноблочных лопаточных дисков, предпочтительно для авиационных газотурбинных двигателей.

Предшествующий уровень техники

Для производства моноблочного лопаточного диска, также именуемого "МЛД" или "блиск", можно использовать этап вырезания абразивной водяной струей блока материала, после чего следует один или более этап фрезерования.

Применение этапа вырезания абразивной водяной струей перед фрезерованием позволяет сократить затраты времени и средств по сравнению с процессом, в котором применяется только фрезерование. Это, в частности, объясняется тем, что при таком производственном процессе для получения МЛД с заготовки требуется удалить приблизительно 75% материала. Удаление большей части такого материала путем резания абразивной водяной струей позволяет сократить время производства и уменьшает износ фрез.

Обычно этап вырезания абразивной водяной струей состоит по существу из вырезания детали чрезвычайно сложной формы по всей толщине заготовки. Такое вырезание фактически выполняется по сложной траектории, именуемой пятиосевой, чтобы вырезать деталь скрученной или геликоидальной формы, подобной форме пространства между лопатками.

Недостаток такого этапа заключается в том, что на стабильность абразивной водяной струи сильно влияет сложный характер траектории этой струи и существенная толщина вырезаемого материала, поскольку качество струи последовательно снижается от входа к выходу. Для минимизации этой проблемы стабильности струи приходится выполнять резание с относительно малой скоростью, что приводит к существенным затратам времени.

Длительность такого этапа вырезания абразивной водяной струей также существенно увеличивается из-за того, что приходится вручную извлекать детали скрученной формы, остающиеся в заготовке после резания.

Объект изобретения

Целью настоящего изобретения, таким образом, является по меньшей мере частично устранить недостатки прототипа, указанные выше.

Для этого объектом настоящего изобретения является способ изготовления моноблочного лопаточного диска, содержащий этап резания абразивной водяной струей блока материала, имеющего общую форму диска, для удаления материала из блока на уровне пространств между лопатками так, чтобы сформировать заготовки лопаток, проходящие радиально от ступицы, при этом этап вырезания абразивной водяной струей для создания каждого пространства между лопатками содержит этапы, на которых:

- выполняют первый трехосевой вырез детали, проходящий сквозь толщину блока, применяемый так, что вырезанная деталь автоматически удаляется из блока под действием силы тяжести, после чего

- выполняют по меньшей мере один дополнительный вырез.

Настоящее изобретение позволяет получить этап надежного вырезания абразивной водяной струей для получения улучшенных заготовок лопаток, который сокращает длительность этого этапа вырезания абразивной водяной струей, что влечет сокращение затрат времени на весь производственный процесс.

Длительность выполнения этого этапа, во-первых, сокращается за счет того, что первый проход резания приводит к тому, что вырезанная деталь выпадает автоматически, без вмешательства оператора. Эта функциональность достигается за счет конкретного позиционирования блока, предпочтительно, горизонтально, но особенно благодаря цилиндрической форме детали, полученной трехосевым вырезанием. Поскольку количество пространств между лопатками в МЛД довольно велико, выигрыш времени, полученный за счет автоматического выпадения первых деталей, является существенным.

Кроме того, простота траектории первого выреза повышает стабильность струи и, следовательно, позволяет использовать высокую скорость резания для первого прохода прорезания.

Дополнительно, последующие расширяющие вырезы можно проводить на меньшей толщине материала. Это усиливает стабильность струи и уменьшает эффект отклонения струи. Скорость резания также может быть высокой, при этом повышается точность профиля.

Согласно настоящему изобретению выполняют по меньшей мере один расширяющий вырез с любой из двух сторон блока, предназначенный для вырезания любой зоны блока, ранее полученной указанным соединительным вырезом. Этой зоной может быть, например, та, которая подвержена наибольшему эффекту отклонения абразивной водяной струи во время первого прорезания, т.е. зона, расположенная близко к соплу, из которого истекает струя. Но поскольку эта конкретная зона повторно обрабатывается выполнением расширяющего выреза, отклонение струи во время первого прорезания можно не считать вредным. Это также позволяет первый рез выполнять с высокой скоростью.

Этап резания абразивной водяной струей, выполняемый инструментом, содержащим эжекционную головку для создания абразивной водяной струи, предпочтительно содержит этапы, на которых:

- с помощью эжекционной головки выполняют первый вырез напротив первой грани блока, после чего

- выполняют несколько расширяющих вырезов, по меньшей мере один из которых выполняют с помощью эжекционной головки на первой грани блока, а по меньшей мере другой вырез выполняют с помощью эжекционной головки на второй грани блока, расположенной напротив первой грани.

Выполнение вырезов абразивной водяной струей с двух сторон блока обеспечивает лучшую доступность. Это позволяет получить заготовки лопаток, наиболее близкие к конечной форме, и в результате позволяет сократить время на последующие операции фрезерования, когда они окажутся необходимыми. Кроме того, общее время обработки МЛД преимущественно сокращается.

Кроме того, такая улучшенная доступность к поверхностям, подлежащим резанию, используется не только для улучшения полученных заготовок лопаток, но и для наилучшей ориентации струи относительно каждой поверхности, которая подлежит резанию, что повышает надежность способа.

Дополнительно, следует отметить, что увеличение расширяющих вырезов сокращает общее время на выполнение этапа вырезания абразивной водяной струей. Как указано выше, фактически первый трехосевой вырез может относиться к максимальной толщине, а каждый расширяющий вырез может проводиться на уменьшенной толщине блока, по сложной траектории, например, по пяти осям. Следовательно, в результате в каждом из двух типов вырезов при высокой скорости резания для каждого из этих двух типов вырезов сохраняется только один из двух ограничительных параметров, относящихся к стабильности струи, а именно толщина выреза и сложность траектории.

В качестве предпочтительного примера, этап вырезания абразивной водяной струей содержит выполнение первого соединительного выреза между двумя и четырьмя расширяющими вырезами к стороне первой грани блока, а также между двумя и четырьмя расширяющими вырезами на стороне второй грани блока.

Предпочтительно, на этом этапе вырезания абразивной водяной струей для формирования всех пространств между лопатками последовательно осуществляют следующие операции:

- с помощью эжекционной головки формируют все вырезы на первой грани блока,

- смещают эжекционную головку относительно блока для подвода головки ко второй грани блока;

- с помощью эжекционной головки формируют все вырезы на второй грани блока.

Это оптимизирует длительность этапа вырезания абразивной водяной струей. Предпочтительно, относительное перемещение эжекционной головки и блока выполняют, поворачивая блок.

Предпочтительно, этап резания абразивной водяной струей выполняют так, чтобы по меньшей мере одна вырезанная часть во время расширяющего реза выпадала из блока автоматически под действием силы тяжести. Это ограничивает количество вмешательств оператора во время этапа резания абразивной водяной струей и еще больше оптимизирует время операции. При этом соответствующие части, такие как части, полученные во время первого резания, при отделении от блока выпадают под действием силы тяжести, без необходимости перемещать блок.

Предпочтительно, чтобы еще больше ограничить количество вмешательств оператора, этап вырезания абразивной водяной струей выполняют так, чтобы во время расширяющего резания по меньшей мере одна вырезанная часть, заблокированная после вырезания в пространстве между лопатками, разрезалась абразивной водяной струей по меньшей мере на две меньшие части, которые способны выпасть из блока автоматически под действием силы тяжести.

Как указано выше, каждый расширяющий вырез является предпочтительно пятиосевым вырезом.

Предпочтительно, этап вырезания абразивной водяной струей блока материала осуществляют так, чтобы сформировать заготовки лопаток, проходящие радиально от ступицы, сохраняя материал, образующий соединительное средство между по меньшей мере двумя последовательно расположенными заготовками лопаток, при этом соединительное средство радиально удалено от ступицы.

Следовательно, такой предпочтительный вариант примечателен тем, что позволяет на этапе вырезания абразивной водяной струей создать соединительное средство между двумя заготовками лопаток и, предпочтительно, между всеми заготовками лопаток. Это серьезно ограничивает или даже устраняет деформации и вибрации лопаток во время их формирования, поскольку они продолжают механически удерживаться материалом первоначального блока.

Эта специфика преимущественно позволяет применять различные инструменты с высокой скоростью подачи, уменьшает затраты времени на производство, без снижения качества полученного МЛД. Дополнительно, сокращение затрат времени на производство и снижение вибраций лопаток во время их изготовления позволяет уменьшить износ инструмента, в частности, износ фрезерных станков, что влечет сокращение производственных издержек.

Предпочтительно, этап вырезания абразивной водяной струей выполняют так, чтобы эти соединительные средства объединились для соединения множества заготовок лопаток, содержащего больше трех заготовок лопаток, предпочтительно, последовательно расположенных заготовок. Однако можно формировать несколько наборов непосредственно соединенных последовательно расположенных заготовок, при этом эти наборы не соединены друг с другом. Независимо от этого количество заготовок лопаток, удерживаемых вместе соединительными средствами, и расположение этих соединительных средств на заготовках может быть выбрано исходя из необходимости.

Согласно предпочтительному варианту изобретения этап вырезания абразивной водяной струей выполняют так, чтобы соединительное средство по существу образовало кольцо, центр которого, предпочтительно, расположен на оси диска. Такое кольцо предпочтительно проходит на 360°, предпочтительно, прерываясь только заготовками лопаток, которые оно соединяет. Однако, как указано выше, такое кольцо может быть не полностью замкнуто и не может соединять некоторые последовательно расположенные заготовки.

Однако этап вырезания абразивной водяной струей предпочтительно осуществляют так, что кольцо соединяет друг с другом все заготовки лопаток, каждая из которых в дальнейшем станет лопаткой МЛД. В таком случае, предпочтительно, этап вырезания абразивной водяной струей выполняют так, чтобы кольцо соединяло головки заготовок лопаток. Затем кольцо формирует периферийный кольцевой участок вырезанного блока, в котором заготовки лопаток проходят радиально от этого диска внутрь в направлении этого диска.

Предпочтительно, процесс также содержит:

- этап фрезерования заготовок лопаток, выполняемый для создания профилированных заготовок лопаток;

- этап чистового фрезерования заготовок лопаток для получения лопаток с окончательным профилем.

Предпочтительно, материал, образующий соединительное средство, сохраняется до конца этапа чистового фрезерования, после чего этот материал удаляется. Однако этот материал может быть удален и раньше, не выходя за пределы объема настоящего изобретения.

Разумеется, в процессе по настоящему изобретению могут применяться другие классические этапы, например:

- точение блока материала перед этапом вырезания абразивной водяной струей;

- полировка или пескоструйная обработка лопаток после этапа чистового фрезерования;

- обрезание лопаток до нужной длины;

- балансировка МЛД.

Предпочтительно, моноблочный лопаточный диск имеет диаметр, равный или превышающий 800 мм. В этом отношении следует указать, что наличие соединительного средства, удерживающего лопатки во время обработки, позволяет производить МЛД большого диаметра с длинными лопатками, поскольку их деформации и вибрации уменьшены или даже устранены. Предпочтительно, минимальная длина лопаток составляет 150 мм.

Предпочтительно, моноблочный лопаточный диск имеет толщину 100 мм или более. Однако он может иметь толщину порядка 160 мм или даже больше, поскольку технология резания абразивной водяной струей имеет высокие характеристики. Такая толщина также по существу соответствует расстоянию между передней кромкой и задней кромкой каждой лопатки вдоль оси МЛД.

Предпочтительно, лопатки моноблочного лопаточного диска скручены и угол скручивания равен 45° или более.

Предпочтительно, блок материала выполнен из титана или одного из его сплавов.

Предпочтительно, моноблочный лопаточный диск является моноблочным лопаточным диском для авиационного турбореактивного двигателя.

Еще более предпочтительно, моноблочный лопаточный диск является моноблочным лопаточным диском ротора или компрессора авиационного турбореактивного двигателя.

Другие преимущества и отличительные признаки изобретения будут понятны из нижеследующего подробного неограничивающего описания.

Краткое описание чертежей

В настоящем описании приводятся ссылки на приложенные чертежи, где:

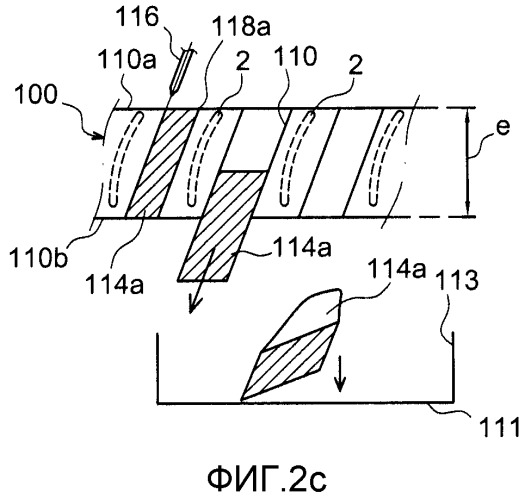

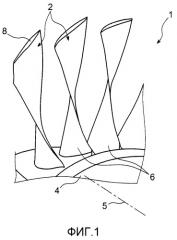

фиг.1 - частичный вид в перспективе моноблочного лопаточного диска для турбореактивного двигателя, который можно изготовить способом по настоящему изобретению;

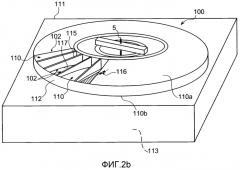

фиг.2а-2m - этапы прорезания абразивной водяной струей в соответствии с предложенным способом производства и

Фиг.3-5 - последовательные этапы способа по изобретению.

Подробное описание предпочтительных вариантов

На фиг.1 показан моноблочный лопаточный диск 1, изготавливаемый способом по настоящему изобретению. Он предпочтительно предназначен для работы в качестве компрессора или ротора турбины авиационного турбореактивного двигателя.

Моноблочный лопаточный диск, далее именуемый МЛД, получаемый способом по настоящему изобретению, имеет большие размеры, более конкретно его диаметр составляет 800 мм или более, длина лопаток 2 составляет 150 мм или более и ступица 4 имеет толщину "е" 130 мм или более. Кроме того, лопатки, которые несет ступица 4, имеющая центральную ось 5, по существу скручены, и угол скручивания может достигать 45° или более. Для информации, такой угол соответствует воображаемому углу между ножкой 6 и головкой 8 одной и той же лопатки 2.

Далее со ссылками на последующие чертежи следует описание предпочтительного варианта способа изготовления МЛД 1.

Прежде всего, блок материала, выполненного из титанового сплава, также именуемый "сырой моноблок" и, предпочтительно, предварительно обработанный, подвергают первому этапу токарной обработки, например, для обработки блока с припуском 1 мм от конечного размера.

Следующий этап, показанный на фиг.2а-2m, заключается в резании всего блока абразивной водяной струей для формирования заготовок лопаток, разделенных пространствами между лопатками.

Для этого используют инструмент (не показан) для резания струей воды под очень высоким давлением, например 3000 бар, и с очень высокой точностью. Именно высокое давление воды оптимизирует режущее воздействие абразива на материал. Известным способом водяная струя формируется соплом, изготовленным из алмаза или сапфира. В смешивающей камере в воду добавляют абразив, например песок. Фокусирующая пушка гомогенизирует воду и песок и фокусирует смесь на зоне резания. В дальнейшем описании фокусирующая пушка 116 будет именоваться эжекционной головкой инструмента.

Этот способ резания абразивной струей позволяет получить существенную интенсивность съема материала, а также хорошую повторяемость. Он оказался хорошо адаптированным к съему материала для создания пространств между лопатками, которые полностью проходят по всей толщине "е" блока материала по его оси 5.

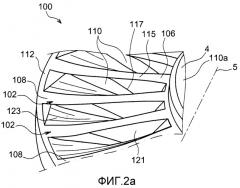

На фиг.2а показана часть блока 100 материала после завершения этапа вырезания абразивной водяной струей. Этот блок имеет заготовки 102 лопаток, которые проходят радиально от ступицы 4, т.е. ортогонально оси 5. По существу вырезание осуществляют по толщине блока 100 так, чтобы освободить от материала пространства 110 между лопатками по окружности между последовательно расположенными заготовками 102 лопаток.

Кроме того, материал снимают так, чтобы сформировать соединительное средство между лопатками 102, которое принимает форму кольца 112, центр которого совпадает с осью 5, и которое предпочтительно соединяет все заготовки 108 лопаток 102. Поэтому кольцо 112 образует периферийный кольцевой участок прорезанного блока 100 и является внешним радиальным ограничителем пространств 110 между лопатками.

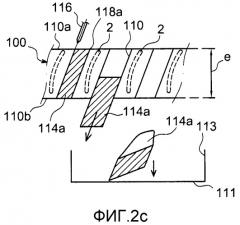

Этот этап вырезания абразивной водяной струей применяют для создания с помощью эжекционной головки 116 вырезов на первой грани 110а блока, имеющего форму диска, после чего с помощью эжекционной головки 116 создают вырезы на второй грани 116b того же блока, являющейся противоположной первой грани 110а.

Для создания выреза на первой грани 110а блок 110 прочно устанавливают с возможностью демонтажа на опору 111 так, чтобы блок 110 занял по существу горизонтальное положение, т.е. так, чтобы его ось 5 проходила по существу ортогонально земле, как показано на фиг.2b. Опора 111 имеет контейнер 113, открытый сверху, и предназначенный для сбора частей вырезанного материала, который автоматически под действием силы тяжести выпадает из блока 100. Во время такого резания вторая грань 110b, таким образом, лежит на опоре 111.

Для резания второй грани 110b блок 110 снимают с опоры 111, поворачивают на 180° и вновь устанавливают на опору 111 так, что первая грань 110а лежит на опоре 111, а вторая грань 110b обращена вверх для взаимодействия с эжекционной головкой 116 инструмента, движущейся над блоком 110.

Следует отметить, что в показанном предпочтительном варианте передняя кромка 115 заготовок 102 лопаток расположена на стороне первой грани 110а, а задняя кромка 117 расположена на стороне второй грани 110b.

Надежность процесса повышает индексирующее средство (не показано) для точного позиционирования блока 100 на опоре 111 в двух его положениях.

Как показано на фиг.2с, первый рез выполняют от первой грани 110а для удаления первой части 114а материала, проходящей по существу цилиндрически, поскольку эта часть формируется так называемым трехосевым резанием, во время которого эжекционная головка перемещается только по трем осям, ортогональным друг к другу. В этом случае одна из трех осей образует продольную ось цилиндрической формы полученной части 114а материала, которая проходит по всей толщине блока 100. Следует отметить, что, поскольку инструмент имеет шесть осей, он создает трехосевую траекторию с любым наклоном головки 116, и этот наклон сохраняется на всем протяжении резания. Как понятно из фиг.2с, первый трехосевой вырез выполняют эжекционной головкой 116, наклоненной относительно вертикали и ориентированной по существу параллельно требуемому конечному пространству между лопатками.

Первый вырез, который можно прорезать с высокой скоростью благодаря его простой траектории, имеет существенный объем, соответствующий, предпочтительно, от 40 до 80% от конечного объема соответствующего пространства 110 между лопатками, полученного после завершения этапа вырезания абразивной водяной струей.

Как схематически показано на фиг.2d, где проиллюстрированы две передние кромки 115 соседних заготовок лопаток, очевидно, что первая операция трехосевого вырезания фактически направлена на вырезание первой части 114а материала путем перемещения эжекционной головки вдоль замкнутой линии 118а рядом со ступицей 4 и рядом с радиально внешним концом блока, без прорезания последнего, чтобы оставить материал для формирования кольца. В целом линия 118а имеет форму двух литер V, расположенных напротив друг друга и соединенных друг с другом, при этом одна из вершин ориентирована радиально внутрь и расположена рядом со ступицей 4, а вторая вершина расположена с радиально внешним концом блока.

Как только линия 118а замкнется, что означает конец первого этапа прорезания и отделения первой части 114а от блока 100, эта часть 114а автоматически выпадает из этого блока под действием силы тяжести. Как показано на фиг.2с, под действием одной только силы тяжести часть 114а скользит вниз в направлении эжекционной головки 116, относительно соединительного отверстия 119, которое открывается при ее выпадении. Она завершает падение в тщательно установленном контейнере 113 и поэтому не требует вмешательства оператора.

Как следует из этого чертежа, в любом сечении, ортогональном радиальному направлению, первая деталь 114а принимает форму параллелограмма, две противоположные стороны которого, проходящие в соответствии с толщиной блока, проходят соответственно рядом с двумя последовательно расположенными лопатками 2, которые должны быть получены после завершения процесса.

Затем абразивной водяной струей выполняют множество расширяющих вырезов, все еще на первой грани 110а блока 100, чтобы подойти как можно ближе к конечным сторонам. Все последующие расширяющие вырезы, выполняемые как на первой грани 110а, так и на второй грани 110b, предпочтительно имеют сложную форму, известную как пятиосевую форму, то есть траектория образуется путем перемещения эжекционной головки не только по трем степеням свободы при линейном перемещении, но и по двум дополнительным степеням свободы при вращении. Кроме того, эти расширяющие вырезы предпочтительно выполняют на минимальных толщинах, на всей толщине блока или на ее части. В результате некоторых расширяющих вырезов образуется часть, одна часть которой соответствует толщине блока, а другая часть соответствует только части толщины блока и толщина которой по существу уменьшается в направлении радиально наружу.

Поэтому в итоге один из двух параметров, ограничивающих стабильность струи, а именно толщина резания и сложность траектории, сохраняется и при первом вырезании, и при расширяющих вырезах, что позволяет использовать высокую скорость резания для каждого из этих двух типов вырезов.

Затем в результате расширяющего выреза образуется вторая часть 114b, когда эжекционная головка перемещается по незамкнутой линии 118b, проходящей рядом со ступицей 4 и имеющей по существу U-образную форму, открытую радиально наружу и основание которой прилегает к ступице 4. Два конца этой U-образной формы проходят до места смыкания двух V-образных форм, образованных первым вырезом, как показано на фиг.2е.

Вторая часть проходит в большой степени по всей толщине блока и имеет сложную форму. Поэтому после вырезания она остается заблокированной в соответствующем пространстве между лопатками. Для того чтобы обеспечить ее высвобождение из блока, вторую часть 114b делят путем разрезания абразивной водяной струей на две меньшие части, 114b1 и 114b2, которые могут выпасть из блока самостоятельно под действием силы тяжести, проходя сквозь формируемое пространство между лопатками. И в этом случае части 114b1 и 114b2 выпадают исключительно под действием силы тяжести и попадают в контейнер, установленный на опоре. В показанном варианте линия 118b' выреза на части 118 имеет форму прямой минимальной длины, начинающейся от вершины V-образной конфигурации предыдущего выреза, как показано на фиг.2f.

Затем выполняют расширяющий вырез для вырезания третьей части 114с, перемещая эжекционную головку вдоль разомкнутой линии 118с, начиная от вершины внутренней V-образной формы первого выреза и затем проходя как можно ближе к передней кромке 115 одной из заготовок лопатки так, чтобы затем соединиться с одним из двух соединений двух V-образных форм, образованных первым вырезом, как показано на фиг.2g.

Третья часть 114с проходит в основном по всей толщине блока, от головки лопатки и только над одной частью радиальной длины заготовки лопатки. Ее, предпочтительно, извлекают вручную, или, в соответствии с ее формой, она также выпадает автоматически, под действием силы тяжести, в контейнер опоры.

На фиг.2h показан блок 100 после того, как будут выполнены все вырезы со стороны первой грани 110а. Каждая из трех частей 114а, 114b, 114с пространства 110 между лопатками, предпочтительно, выполнена в форме выреза до того, как начнется вырезание следующего пространства между лопатками, но даже если это не так, это входит в объем настоящего изобретения.

Далее блок 100 возвращают на опору, чтобы выполнить расширяющие вырезы абразивной водяной струей со стороны второй грани 110b. Эти вырезы расширяют форму пространств 110 между лопатками, одно из которых показано на фиг.2i, которые получены после вырезания со стороны первой грани 110а. Все вырезанные части автоматически падают под действием силы тяжести в контейнер опоры.

Прежде всего, это относится к расширяющему вырезу четвертой части 114d, который выполняют, перемещая эжекционную головку по разомкнутой линии 118d на фиг.2j, проходящей вдоль части ступицы 4 и вдоль части задней кромки 117 одной из заготовок лопатки. Затем приступают к вырезанию контура пятой части 114е, перемещая эжекционную головку по разомкнутой линии 118е, проходящей рядом со ступицей 4 и в целом имеющей U-образную форму, открытую радиально наружу, и основание которой проходит вдоль ступицы 4, как показано на фиг.2k. Этот вырез выполняют только на части толщины блока 100. Наконец, выполняют расширяющий вырез, вырезая часть 114f, перемещая эжекционную головку по разомкнутой линии 118f, начинающейся от радиального конца блока, чтобы определить кольцо 112, затем проходящей как можно ближе к задней кромке 117 одной из заготовок лопатки и затем соединяющейся с одним из двух соединений двух V-образных форм, образованных первым вырезом, как показано на фиг.2g.

После того как будут сделаны все вырезы, блок будет иметь только заготовки 102 лопаток, соединенные друг с другом на уровне из головок 108 кольцом 112. На этом этап вырезания абразивной водяной струей заканчивается.

Каждая полученная заготовка 102 лопатки, таким образом, имеет выпуклую поверхность 121 и вогнутую поверхность 123, как показано на фиг.2а. Следует отметить, что каждая выпуклая поверхность 121 и вогнутая поверхность 123 состоит из поверхностей, полученных разными вырезами. На фиг.2m схематически показана сегментация каждой из этих двух поверхностей 121, 123, развернутых в плоскость, и каждая часть поверхности обозначена позицией, соответствующей вырезанной части, которая открыла эту часть поверхности.

Далее производственный процесс продолжается этапом фрезерования заготовок 202 лопаток. Другими словами, целью этого этапа, выполняемого, например, пятиосевым фрезерным станком, является удаление материала, остающегося на заготовках 102 лопаток так, чтобы как можно ближе подойти к конечной форме, например, на 0,6 мм. Благодаря тому, что форма заготовок 102, полученных на этапе вырезания абразивной водяной струей, достаточно близка к заданной форме лопаток, часть поверхности этих заготовок уже имеет заданный профиль и, следовательно, не требует фрезерования.

Заготовки 102 предпочтительно фрезеруют одну за другой так, чтобы придать каждой форму профилированной заготовки 202, как показано на фиг.3, где также показаны головки 208 заготовок 202, соединенных кольцом 112, все еще образующим периферийный кольцевой участок блока 100.

Затем процесс продолжается этапом, на котором удаляют кольцо 112, соединяющее заготовки 202. Этот этап выполняют любым подходящим способом, известным специалистам, например, электроэрозионным резанием или фрезерованием. На фиг.4 схематически показано отделение кольца 112 от остальной части блока 100 путем разрушения связи между этим кольцом 112 и головками 208 заготовок. После того, как будут выполнены все периферийные разрезы 228, кольцо можно эффективно снять с блока путем смещения кольца по оси 5 относительно блока. Таким образом, кольцо 112 считается удаленным. Альтернативно, процесс может продолжаться операцией удаления кольца путем удаления участков кольца между заготовками 202, а другие участки, расположенные на радиальных концах этих заготовок, сохраняются, например, чтобы в дальнейшем образовать часть головки лопатки. Требуемые разрезы в этом случае будут не периферийными, как разрезы 228 на фиг.2d, а по существу радиальными по толщине блока.

Далее, выполняют новый этап фрезерования, так называемый этап чистовой обработки, направленный на получение путем фрезерования заготовок 202, лопаток 2 с окончательным профилем. Применяемый станок позволяет проводить более точную обработку, обеспечивающую получение конечной формы и, тем самым, формируя лопатки 2, как показано на правой части фиг.5.

На этом этапе процесса оставшийся блок материала имеет объем менее 25% от объема этого блока до начала этапа вырезания абразивной водяной струей или сразу после этапа токарной обработки.

Процесс может продолжаться одним или более классическим этапом, включая, как указано выше, этап полировки, этап пескоструйной обработки, этап обрезания лопаток до требуемой длины и/или этап балансировки МЛД.

Специалистам понятны различные изменения, которые можно внести в настоящее изобретение, которое было описано выше с использованием неограничивающих примеров.

1. Способ производства моноблочного лопаточного диска (1), включающий этап вырезания абразивной водяной струей блока (100) материала, имеющего общую дисковидную форму, выполняемый для удаления материала из блока на уровне пространств (110) между лопатками для формирования заготовок (102) лопаток, проходящих радиально от ступицы (4), отличающийся тем, что этап вырезания абразивной водяной струей для получения каждого пространства (110) между лопатками включает этапы, на которых:- выполняют первое трехосевое вырезание части (114а), проходящей по толщине блока (100), так, что вырезанная часть выпадает из блока (100) автоматически под действием силы тяжести, после чего- выполняют по меньшей мере один расширяющий вырез.

2. Способ по п.1, при котором этап вырезания абразивной водяной струей, выполняемый инструментом, содержащим эжекционную головку (116) для создания абразивной водяной струи, включает этапы, на которых:- первое вырезание выполняют эжекционной головкой на первой грани (100а) блока, после чего- выполняют множество расширяющих вырезов, из которых по меньшей мере один расширяющий вырез выполняют эжекционной головкой на первой грани (110а) блока и по меньшей мере другой расширяющий вырез выполняют эжекционной головкой на второй грани (110b) блока, противоположной первой грани.

3. Способ по п.2, при котором на первом этапе вырезания абразивной водяной струей для получения всех пространств между лопатками последовательно выполняют следующие операции:- эжекционной головкой выполняют все вырезы на первой грани (110а) блока;- смещают эжекционную головку (116) относительно блока (100) для направления головки на вторую грань блока и- эжекционной головкой выполняют все вырезы на второй грани (110b) блока.

4. Способ по п.3, при котором эжекционную головку перемещают относительно блока, переворачивая блок (100).

5. Способ по п.1, при котором этап вырезания абразивной водяной струей выполняют так, что по меньшей мере во время расширяющего выреза одна вырезанная часть выпадает из блока автоматически под действием силы тяжести.

6. Способ по п.1, при котором этап вырезания абразивной водяной струей выполняют так, что для по меньшей мере одной вырезанной части, полученной при операции расширяющего вырезания и застрявшей в пространстве между лопатками после ее вырезания, применяют операцию разрезания абразивной водяной струей на по меньшей мере две меньшие части, которые могут выпасть из блока автоматически под действием силы тяжести.

7. Способ по п.1, при котором расширяющий вырез является пятиосевым вырезом.

8. Способ по п.1, при котором этап вырезания абразивной водяной струей блока материала выполняют так, чтобы сформировать заготовки (102) лопаток, проходящие радиально от ступицы (4), сохраняя материал, образующий соединительное средство (112) между по меньшей мере двумя соседними заготовками лопаток, при этом соединительное средство отнесено от ступицы в радиальном направлении.

9. Способ по п.1, дополнительно включающий этапы, на которых:- фрезеруют заготовки (102) лопаток для получения профилированных заготовок (202) лопаток;- выполняют чистовое фрезерование профилированных заготовок (202) лопаток для получения лопаток (2) окончательного профиля.