Сепаратор для электрохимического устройства и способ его получения

Иллюстрации

Показать всеИзобретение относится к способу получения сепаратора для электрохимического устройства, который включает в себя стадии нанесения на подложку суспензии, содержащей по меньшей мере целлюлозные волокна и гидрофильный агент порообразования с температурой кипения 180°C или выше; сушки указанной суспензии с получением листового материала на указанной подложке и отделения указанного листового материала от указанной подложки с получением сепаратора, где указанный сепаратор имеет объемное удельное сопротивление 1500 Ом·см или меньше, как определяют с использованием переменного тока с частотой 20 кГц и пропитанного 1-молярным раствором LiPF6 в пропиленкарбонате сепаратора. Изобретение позволяет получить сепаратор для электрохимического устройства, обладающий превосходными характеристиками, такими как низкое внутреннее удельное сопротивление электрохимического устройства, отличные характеристики экранирования лития, которые нельзя достичь с использованием нетканых материалов, таких как бумага. При этом такой сепаратор может быть получен с приемлемой стоимостью. 3 н. и 14 з.п. ф-лы, 1 табл., 3 ил., 14 пр.

Реферат

Область техники, к которой относится изобретение

Для настоящего изобретения испрашивается приоритет по заявке на получение патента Японии №2011-226268, поданной 13 октября 2011, описание которой включено в настоящий документ посредством ссылки.

Настоящее изобретение относится к сепаратору для электрохимического устройства и способу его получения. Кроме того, настоящее изобретение относится к электрохимическому устройству, снабженному вышеупомянутым сепаратором для электрохимического устройства.

При описании настоящего изобретения электрохимическое устройство следует понимать как электрохимическое устройство, снабженное положительным электродом, отрицательным электродом и сепаратором. В качестве примеров указанного устройства можно упомянуть, например, вторичные батареи различного типа, такие как литий-ионная вторичная батарея и полимерная литиевая батарея; различного типа конденсаторы, такие как алюминиевые электролитические конденсаторы, электрические двухслойные конденсаторы и литий-ионные конденсаторы; и тому подобное.

Уровень техники

В последнее время в связи с проблемами окружающей среды, относящимися к снижению выбросов CO2, сокращению ресурсов ископаемого топлива и тому подобному, возросло применение электричества в качестве источника энергии. Поэтому, например, в автомобильной промышленности активно развиваются электрические транспортные средства, использующие вторичные батареи. Кроме того, вторичные батареи также известны в связи с эффективным использованием альтернативных источников энергии, таких как солнечная или ветровая энергия.

В настоящее время литий-ионные вторичные батареи обычно применяются в качестве вторичных батарей для приведения в движение электрических транспортных средств в связи с их зависимостью между мощностью и удельной энергией. С другой стороны, различные фирмы сосредоточились на разработке батарей следующего поколения с повышенной удельной энергией, выходом, безопасностью и тому подобным. Батареи следующего поколения представляют собой область с высокой перспективой будущего роста на рынке.

С другой стороны, во вторичных батареях, отличающихся от литий-ионных вторичных батарей, первичных батарей, конденсаторов (емкостей) и тому подобного, используются сепараторы, состоящие из бумаги, нетканых материалов, пористых пленок или тому подобного. Характеристиками, требуемыми для сепараторов, обычно являются защита от короткого замыкания между положительным и отрицательным электродами, химическая стабильность по отношению к электролитическому раствору, малое внутреннее удельное сопротивление и тому подобное. Вышеупомянутые характеристики являются универсальными и требуются от всех сепараторов независимо от их типа, хотя количественная их характеристика может отличается в зависимости от устройства.

В сепараторах почти всех литий-ионных вторичных батарей используются пористые мембраны, изготовленные из полимерного органического соединения, такого как полипропилен, полиэтилен или тому подобное. Вышеупомянутые пористые мембраны обладают некоторыми характеристиками, подходящими для литий-ионных вторичных батарей. Например, можно упомянуть следующие характеристики.

(1) Химическая стабильность по отношению к электролитическому раствору и отсутствие катастрофических повреждений за счет сепаратора.

(2) Толщина сепаратора может легко контролироваться при производстве, и по этой причине могут быть получены сепараторы, соответствующие самым различным потребностям.

(3) Можно получать поры уменьшенного диаметра, что приводит к отличным характеристикам экранирования лития и практически полному отсутствию коротких замыканий, вызванных литиевыми дендритами.

(4) Когда начинается тепловое убегание литий-ионных вторичных батарей, поначалу оно может контролироваться плавлением полипропилена или полиэтилена и, как следствие, уменьшением пор.

Однако традиционные исследования литий-ионных вторичных батарей так и не могут выявить причину, лежащую в основе явления теплового убегания. Различные фирмы и исследовали это явление, и предлагали методы устранения риска теплового убегания для различных материалов, используемых во вторичных батареях, с помощью эмпирических приемов при заданных условиях. Разработка материалов, подходящих для транспортных средств, обладающих повышенной безопасностью, рассматривается через призму выяснения принципов явления теплового убегания с последующим обоснованием общего метода оценки этого явления. Можно ожидать, что таким образом проблемы, относящиеся к безопасности, будут преодолены.

С другой стороны, второй проблемой, при использовании вторичных батарей в транспортных средствах, является их стоимость. Сепаратор представляет собой материал, на который приходится около 20% стоимости батареи, и в имеющихся условиях требуется дополнительное снижение его стоимости.

Например, в области перезаряжаемых транспортных агрегатов, таких как электрические транспортные средства, а также в области портативных электронных терминалов, таких как мобильные телефоны, требуются устройства аккумулирования электрической энергии, имеющие повышенную емкость аккумулированной электроэнергии на единицу объема с целью обеспечения работы устройства в течение большого периода времени даже при малом объеме. В качестве примера вышеупомянутого устройства аккумулирования электрической энергии можно упомянуть электрический двухслойный конденсатор, в котором электролит, растворенный в электролитическом растворе, адсорбируется на электроде, причем электрическая энергия аккумулируется на поверхности раздела (двойной электрический слой), образовавшейся между электролитом и электродом.

Основным назначением сепараторов в электрических двухслойных конденсаторах является защита от короткого замыкания электродов (разделение), непрепятствование движению ионов в электролитическом растворе (низкое внутреннее удельное сопротивление) и тому подобное. Однако вышеупомянутые пористые мембраны обладают высокой плотностью и по этой причине имеют тенденцию к увеличению внутреннего удельного сопротивления. С другой стороны, известно, что в качестве сепаратора конденсатора используются также нетканые материалы, однако существуют проблемы: в случае, когда с целью поддержания характеристик разделения уменьшается диаметр волокна или повышается плотность волокна, увеличивается также внутреннее удельное сопротивление. По этой причине желательно разработать сепаратор с пониженным внутренним удельным сопротивлением.

Известны два основных способа получения полимерных пористых мембран из полипропилена, полиэтилена или тому подобного, а именно влажный процесс и сухой процесс. Вышеупомянутые способы получения имеют соответствующие свойства. Во влажном процессе пластификатор добавляют в полимер, такой как полиэтилен, чтобы получить пленку, а затем пленку растягивают в двух направлениях, пластификатор удаляют путем промывки растворителем и таким образом получают поры. В этом процессе имеются такие преимущества, как возможность легко регулировать размер пор или толщину пленки и возможность выполнения самых различных требований для всех отдельных типов батарей. С другой стороны, существует проблема, заключающаяся в том, что процесс получения значительно усложняется, и по этой причине возрастает стоимость получаемой мембраны. Напротив, в сухом процессе, полимер, такой как полиолефин, растворяется и затем экструдируется на пленку; пленка с полимером подвергается отжигу, отожженную пленку сначала растягивают при низкой температуре, чтобы образовались первоначальные поры; и затем растягивают при высокой температуре с получением пористого продукта. В этом процессе имеются те преимущества, что можно ламинировать полимеры, имеющие различные точки плавления, и что процесс является простым, и, как следствие этого, можно получать продукт, имеющий приемлемую стоимость. С другой стороны, существует проблема, связанная с невозможностью осуществить тонкий контроль пор или толщины мембраны.

Кроме того, предложен сепаратор на основе нетканых материалов, полученных из синтетических волокон, неорганических волокон или тому подобных материалов, отличающихся от полимерных пористых пленок. Традиционно нетканые материалы включают в себя материалы сухого и влажного типа, причем оба этих типа нетканых материалов могут быть использованы в качестве сепараторов. Предполагается, что нетканые материалы сухого типа, в которых нельзя получить равномерное распределение волокон, обладают слабым эффектом изоляции электродов, и по этой причине их не следует использовать для литий-ионных вторичных батарей. С другой стороны, нетканые материалы влажного типа обладают равномерным распределением волокон по сравнению с неткаными материалами сухого типа. Кроме того, благодаря характеристикам способа получения удается добиться более высокой пористости по сравнению с пористыми пленками, и по этой причине может быть получен листовой материал с уменьшенным полным сопротивлением. Однако нетканый материал сухого типа довольно трудно использовать в батареях с графитовыми отрицательными электродами, которые широко применяются в настоящее время в литий-ионных вторичных батареях. Это обусловлено тем свойством литий-ионных вторичных батарей, которое заключается в образовании литиевых дендритов на стороне отрицательного электрода. Вышеупомянутый литиевый дендрит обладает таким свойством, что он легко образуется на поверхности отрицательного электрода, куда множество ионов лития попадает через сепаратор. По этой причине в нетканых материалах, в которых собственная шероховатость образовавшегося листового материала имеет порядок величины несколько десятков микрон, на грубых участках легко образуется литиевый дендрит. Вследствие этого в случае образования литиевого дендрита могут ухудшаться характеристики экранирования короткого замыкания по сравнению со случаем, когда используются материалы пленочного типа.

С целью преодоления вышеупомянутых проблем используется контроль размера пор в заданном диапазоне, как это описано в Патентном документе 1 (нерассмотренная заявка на патент Японии, номер первой публикации H11-040130). Однако размер пор зависит от диаметра волокон. По этой причине для того чтобы обеспечить малый размер пор, необходимо уменьшать диаметр волокна. По технологии из уровня техники трудно получить волокна размером порядка нанометра, имеющие при этом приемлемую стоимость. По этой причине, даже если используются синтетические волокна, называемые сверхтонкими, практически не представляется возможным регулировать размер пор в диапазоне, подходящем для литий-ионных вторичных батарей. Поэтому усовершенствовать характеристики экранирования лития не удается.

Кроме того, предложен способ получения нетканого материала с использованием метода электростатического прядения, описанный в патентном документе 2 (патент Японии №4425576). Однако вышеупомянутый способ не представляется практически реализуемым, учитывая эффективность производства, а также то, что получение листового материала, имеющего толщину несколько десятков микрон, на существующем производственном оборудовании значительно затруднено.

С другой стороны, предложено множество сепараторов типа целлюлозы. Например, в патентном документе 3 (патент Японии №4201308) описано, что поскольку гидроксильные группы целлюлозы не являются электрохимически устойчивыми, осуществляется их обработка путем ацетилирования, и, таким образом, гидроксильные группы стабилизируются и становятся пригодными для литий-ионных вторичных батарей. Более того, сепаратор, состоящий главным образом из целлюлозы, был использован в тестовых испытаниях некоторых литий-ионных вторичных батарей. Таким образом, электрохимическая стабильность целлюлозы как таковой не должна быть проблемой при использовании в литий-ионных вторичных батареях.

В патентном документе 4 (патент Японии №4628764) также предложен сепаратор, использующий целлюлозные нановолокна. Фактически, в патентном документе 4 описаны целлюлозные волокна, имеющие толщину 1000 нм или меньше, полученные в соответствии со способом, использующим бактериальную целлюлозу, как описано в патентном документе 4 или других подобных. Однако способ промышленного получения целлюлозных волокон с использованием бактериальной целлюлозы не был разработан, причем неизвестной остается и стоимость такого производства. Поэтому вышеупомянутый способ не может быть признан эффективным методом получения листового материала, имеющего приемлемую стоимость. Кроме того, в патентном документе 4 описан также процесс с использованием натуральной целлюлозы. При обработке натуральной целлюлозы с целью получения волокон равномерной толщины 1000 нм или меньше происходит фибриллирование (образование клубка нитей). В результате этого усиливается удерживание воды, сильно повышается вязкость исходного материала, используемого в производстве бумаги, и достигается низкая эффективность обезвоживания. По этой причине вышеупомянутый способ не может быть признан эффективным. Кроме того, в патентном документе 4 описано также, что процесс может быть осуществлен методом отливки, однако необходимо учитывать, что процесс формирования пор отличается от процесса производства бумаги. Как бы то ни было, в патентном документе 4 отсутствует ясное описание средств, используемых для формирования пор, или достаточное описание формирования пор.

Кроме того, производство бумаги осуществляется с использованием на стадии формирования листового материала фильтровального материала или сита. Согласно указанному способу поверхность фильтровального материала в ходе процесса обезвоживания перемещается, и по этой причине на перемещаемой наружной стороне образуются неровности размером несколько микрометров. Поэтому когда такой сепаратор вставляется в литий-ионные вторичные батареи, имеет место неудовлетворительная адгезия между сепаратором и электродами, и характеристики батареи могут ухудшиться. Следовательно, такой способ не является предпочтительным.

В патентном документе 5 (нерассмотренная заявка на патент Японии, номер первой публикации 2010-090486) предложен листовой материал, в котором соединение на углеводородной основе эмульгируется с использованием тонких целлюлозных волокон, причем сопротивление потоку воздуха регулируется в заданном диапазоне. В этом способе, в котором образование пор проводится путем эмульгирования соединения на углеводородной основе, при испарении влаги на стадии сушки происходит разрушение эмульсии, и поэтому в листовом материале образуются неоднородные крупные поры, имеющие размер 1 мкм или больше. В результате ухудшаются характеристики экранирования лития, причем легко может произойти короткое замыкание, вызванное литиевыми дендритами. По этой причине вышеупомянутый способ не может быть использован в литий-ионных вторичных батареях.

Документы уровня техники

Патентный документ 1: нерассмотренная заявка на патент Японии, номер первой публикации H11-040130

Патентный документ 2: патент Японии №4425576

Патентный документ 3: патент Японии №4201308

Патентный документ 4: патент Японии №4628764

Патентный документ 5: нерассмотренная заявка на патент Японии, номер первой публикации 2010-090486.

Раскрытие изобретения

Задача, решаемая настоящим изобретением

Настоящее изобретение было выполнено с учетом вышеупомянутых обстоятельств, причем целью изобретения является получение сепаратора для электрохимического устройства, имеющего диаметр пор, который обеспечивает отличные характеристики экранирования лития, которых не возможно достичь с использованием нетканых материалов, бумаги или тому подобного, и который демонстрирует отличные характеристики сепаратора (в частности, обладает малым внутренним удельным сопротивлением) и может быть получен с приемлемыми затратами.

Методы решения задачи

В результате тщательных исследований, направленных на достижение вышеупомянутой цели, авторы настоящего изобретения обнаружили способ получения сепаратора для электрохимического устройства, в рамках которого композиция, включающая по меньшей мере целлюлозные волокна и гидрофильный агент порообразования с температурой кипения 180°C или выше, заливается на подложку, и листовой материал, полученный путем сушки вышеупомянутой композиции, отделяется от подложки с получением, таким образом, сепаратора, имеющего диаметр пор, который позволяет получить отличные характеристики экранирования лития, и в то же время имеющего малое объемное удельное сопротивление. Таким образом было осуществлено настоящее изобретение.

Настоящее изобретение относится к способу получения сепаратора для электрохимического устройства, включающему в себя стадии:

нанесения на подложку суспензии, содержащей по меньшей мере целлюлозные волокна и гидрофильный агент порообразования с температурой кипения 180°C или выше;

сушки суспензии с получением листового материала на подложке; и

отделения листового материала от подложки с получением сепаратора,

где сепаратор имеет объемное удельное сопротивление 1500 Ом·см или меньше, как определяют с использованием переменного тока с частотой 20 кГц и пропитанного 1-молярным раствором LiPF6 в пропиленкарбонате сепаратора.

Кроме того, способ получения по настоящему изобретению может включать дополнительную стадию очистки вышеупомянутого листового материала или сепаратора органическим растворителем.

Предпочтительно, используемый в настоящем изобретении гидрофильный агент порообразования обладает растворимостью в воде 20 мас.% или больше.

Предпочтительно, вышеупомянутые целлюлозные волокна содержат волокна, имеющие диаметр (толщину) 1 мкм или более, в количестве 5 мас.% или больше в расчете на совокупную массу целлюлозных волокон.

Предпочтительно, вышеупомянутый гидрофильный агент порообразования представляет собой простой эфир гликоля.

Предпочтительно, вышеупомянутая суспензия содержит гидрофильный полимерный агент в количестве от 3 до 80 частей по массе на 100 частей по массе целлюлозных волокон.

Кроме того, настоящее изобретение относится к сепаратору для электрохимического устройства, полученному вышеупомянутым способом.

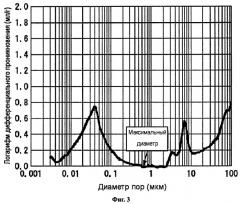

Предпочтительно, сепаратор для электрохимического устройства по настоящему изобретению имеет максимальное значение, полученное в ходе изучения распределения пор по размеру методом вдавливания ртути, равное 1,5 мкм или меньше.

Предпочтительно, пористость сепаратора для электрохимического устройства по настоящему изобретению находится в диапазоне от 30% до 70%.

Предпочтительно, сепаратор для электрохимического устройства по настоящему изобретению имеет объемное удельное сопротивление 1000 Ом·см или менее, как определяют с использованием переменного тока с частотой 20 кГц и пропитанного 1-молярным раствором LiPF6 в пропиленкарбонате сепаратора.

Кроме того, настоящее изобретение относится к электрохимическому устройству, такому как батарея, конденсатор или тому подобное, содержащему вышеупомянутый сепаратор для электрохимического устройства.

Результаты изобретения

В настоящем изобретении размер и количество пор в сепараторе для электрохимического устройства можно легко регулировать. Таким образом можно получить сепаратор для электрохимического устройства, имеющий отличные характеристики экранирования лития, которые невозможно достичь с неткаными материалами, бумагой или тому подобным, и в то же время обладающий достаточной прочностью и малым объемным удельным сопротивлением. Кроме того, вышеупомянутый сепаратор можно получать с приемлемыми затратами.

Кроме того, сепаратор для электрохимического устройства, полученный в соответствии со способом получения по настоящему изобретению, имеет наилучшие характеристики в качестве сепаратора и производится с относительно приемлемой стоимостью по сравнению с традиционными сепараторами на основе целлюлозных материалов.

Краткое описание чертежей

На фиг.1 приведена аналитическая фотография сепаратора из примера 2, полученная методом рентгеновской компьютерной томографии (СТ).

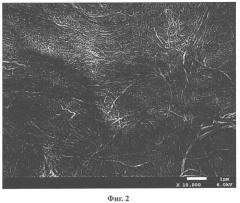

На фиг.2 приведена увеличенная фотография поверхности сепаратора из примера 2.

На фиг.3 приведены результаты измерения распределения пор методом вдавливания ртути.

Варианты осуществления изобретения

Способ получения сепаратора для электрохимического устройства по настоящему изобретению включает стадии: нанесения на подложку суспензии, содержащей по меньшей мере целлюлозные волокна и гидрофильный агент порообразования с температурой кипения 180°C или выше; сушки суспензии с получением листового материала на подложке и отделения листового материала от подложки с получением сепаратора. Предпочтительно, сепаратор по настоящему изобретению имеет форму пористой мембраны, сформированной из целлюлозы.

В настоящем изобретении используемые целлюлозные волокна не ограничиваются по типу целлюлозы, такому как целлюлоза I, целлюлоза II или тому подобное. Предпочтительными являются натуральные волокна целлюлозы I, представленные хлопком, хлопковым пухом или древесной массой. Волокна целлюлозы II, представленные регенерированной целлюлозой, обладают сниженной степенью кристаллизации по сравнению с волокнами целлюлозы I и имеют тенденцию к образованию коротких волокон в ходе фибрилляционной обработки. По этой причине целлюлоза II не является предпочтительной.

В настоящем изобретении целлюлозные волокна могут подвергаться микрофибрилляции. Устройство для микрофибрилляционной обработки целлюлозных волокон практически ничем не ограничено. В качестве примеров такого устройства можно упомянуть, например, гомогенизатор, такой как гомогенизатор высокого давления (например, диспергирующая обработка при высоком давлении с помощью диспергатора Manton-Gaulin), гомогенизатор под давлением типа Ranie, ультрагомогенизатор высокого давления, Altimizer (товарный знак) (производство фирмы Sugino Machine Co., Ltd.), диспергирующее устройство, такое как шаровая мельница или планетарная мельница, массовый коллоидный измельчитель (устройство с абразивными пластинами для измельчения, в котором предусмотрено несколько абразивных пластин с абразивными зернами, имеющими размер в диапазоне от №16 до №120, производство фирмы Masuko Sangyo Co., Ltd.) или тому подобное. Кроме того, для предварительной обработки до проведения микрофибрилляционной обработки может быть использовано устройство для очистки, применяемое в производстве бумаги, такое как устройство для очистки с двойными дисками или сбивающий валик. Кроме того, также могут быть использованы целлюлозные нановолокна, полученные путем формирования нановолокон с помощью катализатора окисления TEMPO, хотя их количество в смеси может быть ограниченным.

В настоящем изобретении волокна с диаметром 1 мкм или больше предпочтительно содержатся в количестве 5 мас.% или больше, более предпочтительно 10 мас.% или больше по отношению к обшей массе целлюлозных волокон, использованных в настоящем изобретении. В способе получения по настоящему изобретению нанесение на подложку осуществляется путем литья, и по этой причине трудно приготовить и использовать суспензию только с тонкими целлюлозными волокнами, имеющими диаметр волокна меньше 1 мкм, так как это может привести к очень высокой вязкости суспензии. Кроме того, для практической осуществимости процесса концентрация суспензии должна быть снижена, и, как следствие, возрастают затраты на выпаривание применяемого для этой цели растворителя. По указанным причинам стоимость сепаратора может оказаться слишком высокой. Кроме того, если тонкие целлюлозные волокна, имеющие малый диаметр волокна, образуются путем воздействия на целлюлозные волокна сдвигающего усилия обычным методом, то длина волокон также имеет тенденцию к уменьшению. Поэтому прочность, например прочность на раздир полученного листового материала, также может иметь тенденцию к уменьшению. По этой причине прочность на раздир полученного листового материала можно улучшить за счет наличия волокон, имеющих диаметр 1 мкм или больше, в количестве 5 мас.% или больше. В качестве волокон, отличающихся от волокон, имеющих диаметр 1 мкм или больше, также можно использовать тонкие нановолокна, имеющие диаметр несколько нанометров, при том условии, что вязкая суспензия, имеющая концентрацию 1 мас.% или больше, может быть нанесена путем литья. Верхний предел количества волокон, имеющих диаметр 1 мкм или больше, в целлюлозных волокнах, используемых в настоящем изобретении, конкретно не ограничен. Например, вышеупомянутое количество может составлять 40 мас.% или меньше, предпочтительно 30 мас.% или меньше и более предпочтительно 20 мас.% или меньше. Если волокна, имеющие диаметр 1 мкм или более, присутствуют в количестве, превышающем указанное, то число точек контакта индивидуальных целлюлозных волокон за счет водородных связей уменьшается. По этой причине прочность полученного листового материала может снизиться.

Целлюлозные волокна могут быть равномерно диспергированы в воде за счет гидроксильных групп, которые имеются в молекулах целлюлозы, причем вязкость суспензии зависит от длины волокна и площади поверхности целлюлозных волокон. В случае более тонких целлюлозных волокон увеличивается площадь поверхности целлюлозы, и по этой причине вязкость суспензии естественным образом возрастает. Кроме того, с увеличением длины волокон усиливается взаимодействие между волокнами. Полагают, что этот эффект также может давать вклад в увеличение вязкости. Увеличение вязкости из-за вышеупомянутого взаимодействия является фактором, препятствующим образованию листового материала с высокой концентрацией. В случае использования наноцеллюлозы обычно принимают меры для снижения концентрации.

Кроме того, целлюлозные волокна обладают таким свойством, что в ходе стадии обезвоживания волокна связываются водородными связями за счет гидроксильных групп целлюлозы. Указанное свойство не наблюдается для нетканых материалов, полученных из синтетических волокон, отличающихся от регенерированной целлюлозы. В ходе вышеупомянутой стадии образования водородных связей происходит упрочнение материала. С другой стороны, в ходе стадии сушки усадка целлюлозных волокон вследствие взаимодействия между волокнами оказывается большей, чем усадка нетканых материалов с использованием синтетических волокон. В частности, при уменьшении диаметра волокон снижается их жесткость. По этой причине вышеупомянутая усадка становится гораздо заметнее. Кроме того, известно, что в листовом материале, полученном с использованием волокон, в которых в значительной степени произошла фибрилляция, волокна полностью слипаются, и по этой причине наблюдается прозрачность. То есть трудно контролировать диаметр пор или изготавливать пористый листовой материал только путем уменьшения диаметра волокна (толщины). По этой причине необходим контроль усадки в ходе сушки и ингибирование образования водородных связей между волокнами при получении пористого листового материала. Некоторые традиционные способы предлагают, чтобы исходные материалы, переработанные в листовой материал с использованием методов производства бумаги или способа отливки, высушивали путем замены растворителя гидрофильным растворителем, таким как ацетон, и последующей замены гидрофильного растворителя более гидрофобным растворителем, таким как смесь толуола и ацетона.

Однако для вышеупомянутых способов имеются две проблемы. Первой проблемой является операция замены водного диспергирующего растворителя ацетоном. Целлюлозные волокна обладают свойством повышения удерживания воды при уменьшении диаметра волокон. По этой причине операция замены воды растворителем является очень медленной и является фактором, ограничивающим производительность промышленного производства. Кроме того, диаметр пор зависит от диаметра волокон, и по этой причине диаметр пор в значительной мере контролируется толщиной волокон. Поэтому если не использовать однородные волокна, то не удается получить желательный диаметр пор. Кроме того, для стадии обработки целлюлозных волокон требуются материальные и временные затраты.

В способе получения по настоящему изобретению в качестве средства для придания пористости листовому материалу, сформированному из целлюлозных волокон, используется нанесение на подложку суспензии, содержащей гидрофильный агент порообразования с температурой кипения 180°C или выше, с последующей сушкой. Таким образом может быть существенно повышена эффективность производства. Кроме того, в настоящем изобретении можно регулировать растворимость гидрофильного агента порообразования в воде и таким образом контролировать размер пор листового материала. Кроме того, в настоящем изобретении можно регулировать количество добавляемого гидрофильного агента порообразования и таким образом контролировать пористость. Например, в настоящем изобретении гидрофильный агент порообразования может быть использован в количестве, которое предпочтительно находится в диапазоне от 50 до 600 частей по массе, более предпочтительно в диапазоне от 80 до 400 частей по массе и еще более предпочтительно в диапазоне от 100 до 300 частей по массе на 100 частей по массе целлюлозных волокон.

В настоящем изобретении гидрофильный агент порообразования конкретно не ограничен до тех пор, пока он является гидрофильным веществом, способным образовывать поры в листовом материале, сформированном из целлюлозных волокон. Необходимо, чтобы температура кипения гидрофильного агента порообразования составляла 180°C или выше. Известно, что водородные связи между волокнами листового материала образуются, когда в ходе сушки влажность листа оказывается в диапазоне от 10 до 20 мас.%. В момент образования вышеупомянутых водородных связей присутствующий в листовом материале агент порообразования предотвращает образование водородных связей между волокнами. Таким образом может быть получен пористый листовой материал. В случае использования агента порообразования, имеющего температуру кипения ниже 180°C, этот агент испаряется на стадии сушки, даже если повышено его количество, и нельзя в достаточной степени полно осуществить образование пористого листового материала. По этой причине требуется агент порообразования, имеющий температуру кипения 180°C или выше. Предпочтительно, агент порообразования имеет температуру кипения 200°C или выше. Первичный спирт или тому подобное, имеющий значение молекулярной массы меньше, чем у гексанола, представляет собой материал, обладающий растворимостью как в воде, так и гидрофобными свойствами. На стадии сушки такой материал испаряется легче, чем вода, и по этой причине образование водородных связей не может подавляться достаточно эффективно. Следовательно, такой материал не может быть использован в настоящем изобретении. Агент порообразования не обязательно должен иметь температуру кипения 180°C или выше, если сушка осуществляется в специальных условиях, отличающихся от обычных условий сушки, таких как сушка воздухом, сушка насыщенными парами агента порообразования или многоступенчатая сушка с использованием растворителя, обладающего более низким давлением паров, чем вода.

Используемый в настоящем изобретении гидрофильный агент порообразования предпочтительно имеет растворимость в воде 20 мас.% или больше и более предпочтительно 30 мас.% или больше. В случае использования агента порообразования, обладающего растворимостью в воде менее 20 мас.%, количество добавляемого агента порообразования оказывается ограниченным. По этой причине может быть затруднительно регулировать желательную пористость только за счет количества используемого агента порообразования. Кроме того, в процессе сушки количество растворителя уменьшается и поэтому агент порообразования, который не может раствориться, может выпадать из смеси. По этой причине может оказаться затрудненным равномерное образование пор в плоскости внешней поверхности и в направлении толщины листового материала. Вышеупомянутый гидрофобный агент порообразования можно эмульгировать эмульгатором или тому подобным, и поэтому в некоторой степени можно добиться равномерного образования пор. Однако трудно контролировать диаметр пор. С другой стороны, в случае использования агента порообразования, имеющего растворимость в воде 20 мас.% или больше, этот агент порообразования может равномерно диспергироваться в суспензии, и ввиду его высокой растворимости в воде на стадии сушки не происходит его выпадение из смеси. По этой причине за счет равномерного предотвращения образования водородных связей можно осуществить равномерное образование пор.

В качестве примеров гидрофильных агентов порообразования, которые могут быть использованы в настоящем изобретении, можно упомянуть, например, высшие спирты, такие как 1,5-пентандиол, 1-метиламино-2,3-пропандиол или тому подобные; лактоны, такие как ε-капролактон, α-ацетил-γ-бутиролактон или тому подобные; гликоли, такие как диэтиленгликоль, 1,3-бутиленгликоль, пропиленгликоль или тому подобные; и простые эфиры гликолей, такие как диметиловый эфир триэтиленгликоля, диметиловый эфир трипропиленгликоля, монобутиловый эфир диэтиленгликоля, монометиловый эфир триэтиленгликоля, бутилметиловый эфир триэтиленгликоля, диметиловый эфир тетраэтиленгликоля, моноэтиловый эфир диэтиленгликольацетата, моноэтиловый эфир диэтиленгликоля, монобутиловый эфир триэтиленгликоля, монобутиловый эфир тетраэтиленгликоля, монометиловый эфир дипропиленгликоля, монометиловый эфир диэтиленгликоля, моноизопропиловый эфир диэтиленгликоля, моноизобутиловый эфир этиленгликоля, монометиловый эфир трипропиленгликоля, метилэтиловый эфир диэтиленгликоля, диэтиловый эфир диэтиленгликоля или тому подобное, а также глицерин; пропиленкарбонат; N-метилпирролидон; или тому подобное. Примеры агентов не ограничиваются указанными. Среди них простые эфиры гликолей имеют низкое давление паров и являются наиболее предпочтительными для использования в способе получения по настоящему изобретению.

Предпочтительно, используемая в настоящем изобретении суспензия содержит, в дополнение к целлюлозным волокнам и гидрофильному агенту порообразования, гидрофильный полимер, выступающий в качестве связующего материала для волокон, в количестве от 3 до 80 частей по массе, предпочтительно в диапазоне от 5 до 50 частей по массе на 100 частей по массе вышеупомянутых целлюлозных волокон. Гидрофильный полимерный связующий агент может также улучшать характеристики диспергирования целлюлозы в дополнение к функции связующего материала. С целью достижения равномерного распределения пор необходимо, чтобы волокна были равномерно диспергированы в суспензии. Гидрофильный полимерный связующий агент закрепляется на поверхности целлюлозных волокон, играя роль защитного коллоида. В результате этого улучшаются диспергирующие свойства. Если смешиваемое количество гидрофильного полимера составляет менее 3 частей по массе, то прочность полученного листового материала может снизиться и диспергирующие свойства целлюлозных волокон могут ухудшиться. По этой причине трудно получить однородные поры. С другой стороны, если указанное количество превышает 80 частей по массе, гидрофильный полимер заполняет поры и повышается объемное удельное сопротивление сепаратора, сформированного из целлюлозы. Следовательно, такие варианты не являются предпочтительными.

В качестве вышеупомянутого гидрофильного полимерного связующего могут быть использованы производные целлюлозы, такие как метилцеллюлоза, карбоксиметилцеллюлоза, гидроксиэтилцеллюлоза, гидроксипропилцеллюлоза, гидроксипропилметилцеллюлоза, гидроксиалкилцеллюлоза или тому подобные; производные полисахарида, такие как крахмал фосфат, катионированный крахмал, кукуру