Устройство электросмачивания

Иллюстрации

Показать всеИзобретение относится к устройству (200) электросмачивания на диэлектрике. Устройство электросмачивания содержит одну или более ячеек, при этом каждая ячейка содержит электросмачивающую композицию из первой и второй несмешивающихся текучих сред. Причем первая текучая среда представляет собой электролитический раствор (240). Также устройство содержит первый электрод (230), отделенный от электросмачивающей композиции диэлектриком (231), источник (260) напряжения для приложения рабочей разности напряжений между первым электродом (230) и электролитическим раствором для работы устройства электросмачивания. При этом первый электрод (230) устройства (200) электросмачивания на диэлектрике содержит вентильный металл, а электролитический раствор (240) способен анодировать вентильный металл с образованием оксида металла при рабочей разности напряжений. Техническим результатом является повышение надежности устройства (200) электросмачивания. 3 н. и 11 з.п. ф-лы, 4 ил., 2 табл.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к устройству электросмачивания, содержащему одну или более ячеек, причем каждая ячейка содержит (а) электросмачивающую композицию, содержащую первую и вторую несмешивающиеся текучие среды, при этом первая текучая среда представляет собой электролитический раствор, (b) первый электрод, отделенный от электросмачивающей композиции диэлектриком, и (с) источник напряжения для приложения рабочей разности напряжений между первым электродом и электролитическим раствором для работы устройства электросмачивания.

Изобретение также относится к способам изготовления и эксплуатации упомянутого выше устройства электросмачивания.

Предпосылки создания изобретения

Электросмачивание представляет собой электростатическое управление краевым углом между жидкостью и твердым телом. Разность напряжений, прикладываемая между проводящей жидкостью и проводящей подложкой, снижает энергию поверхности раздела фаз, что повышает степень смачивания подложки жидкостью. Электросмачивание можно применять для перемещения и формования объемов жидкостей. Например, когда капелька воды присутствует на гидрофобной поверхности, площадь контакта между ними минимизируется. Однако при приложении надлежащей разности напряжений между первым электродом, который присутствует под гидрофобной поверхностью, и вторым электродом, который помещен в капельке воды, капелька воды растекается по гидрофобной поверхности (иначе говоря, гидрофобные свойства поверхности оказываются сниженными). Когда разность напряжений устраняют, капелька воды возвращается в свое исходное состояние.

Устройство электросмачивания представляет собой устройство, в котором при работе используется эффект электросмачивания. Устройства электросмачивания используют в широком диапазоне применений, в том числе в линзах с переменным фокусным расстоянием (таких как контактная линза с переменным фокусным расстоянием), электронных дисплеях, переключателях для оптических волокон и микроэлектромеханических системах (таких как микрожидкостные устройства и приборы типа «лаборатория на кристалле»).

Устройства электросмачивания обычно содержат ячейку, в которой электросмачивающей композицией, содержащей две несмешивающихся текучих среды, одна из которых является полярной и/или электропроводной, можно манипулировать путем приложения разности напряжений между двумя электродами.

Для предотвращения электролиза электросмачивающей композиции один из электродов может быть отделен от электросмачивающей композиции диэлектрической средой (в остальной части этого текста называемой просто диэлектриком). Такое устройство электросмачивания обычно называют устройством электросмачивания на диэлектрике (electrowetting-on-dielectric device (EWOD)). Другой электрод может быть в непосредственном контакте с полярной и/или электропроводной жидкостью, или же он может находиться в емкостной связи с этой жидкостью.

Устройства EWOD обычно имеют диэлектрик, который содержит аморфный фторполимер (например, Teflon® AF), диоксид кремния (SiO2) или парилен (полимер поли(р-ксилилен), который может быть осажден химическим осаждением из паровой фазы), или пакет таких слоев, имеющий толщину порядка микрометров, так что для работы этих устройств требуется относительно большая разность напряжений (порядка 100 В).

Для снижения размеров и/или энергопотребления устройств и для получения возможности использования стандартных электронных компонентов имеется необходимость в устройствах EWOD, которые могут работать при более низких напряжениях.

Требуемое рабочее напряжение устройства EWOD можно снижать путем повышения диэлектрической постоянной и/или путем уменьшения толщины диэлектрика, тем самым повышая емкость диэлектрика.

Уменьшение толщины диэлектрика приводит к более низкому рабочему напряжению, но и к более сильному электрическому полю внутри диэлектрика и к более высокой вероятности возникновения точечных отверстий в диэлектрике. Ниже определенной минимальной толщины слоя перед получением желаемого эффекта электросмачивания возникает электрический пробой диэлектрика (также называемый диэлектрическим пробоем).

Устройства EWOD, которые могут работать при пониженном напряжении, раскрыты соответственно в US-2006/0221458 и US-2008/0100905. Эти известные устройства EWOD содержат контейнер с проводящим или полярным жидким материалом и первый электрод для приложения напряжения к проводящему или полярному жидкому материалу через диэлектрик. Диэлектрик представляет собой слой оксида металла, образованный анодированием первого электрода. Толщину диэлектрика можно легко и точно регулировать путем регулирования напряжения, которое прикладывается во время процесса анодирования. Кроме того, анодированием алюминия и тантала могут быть образованы оксиды металлов со сравнительно высокой диэлектрической постоянной. Кроме того, такие оксиды металлов можно создавать в виде слоев, свободных от точечных отверстий.

Недостаток известных устройств EWOD заключается в том, что со временем все же может происходить пробой диэлектрика, например, в результате механического напряжения, усталости диэлектрика или инжекции ионов из текучих сред во время срока службы устройств.

Сущность изобретения

Задача изобретения заключается в создании устройства электросмачивания, которое может эксплуатироваться при низком напряжении и которое обладает повышенной надежностью.

Кроме того, задача изобретения заключается в создании способа изготовления такого устройства электросмачивания.

Еще одна задача изобретения заключается в создании способа эксплуатации такого устройства электросмачивания.

Согласно первому аспекту изобретения задача решается устройством электросмачивания в соответствии с первоначальным абзацем, при этом первый электрод содержит вентильный металл, и при этом электролитический раствор способен анодировать вентильный металл с образованием оксида металла при рабочей разности напряжений.

По существу, устройство электросмачивания согласно изобретению содержит электролитический конденсатор. Конденсатор содержит две проводящие пластины, разделенные диэлектрической средой, а в электролитическом конденсаторе одна из «пластин» является металлическим анодом, тогда как другая является электролитическим раствором. Электролитический раствор представляет собой раствор электролита в растворителе, причем электролит является химическим соединением (таким как соль, кислота или основание), которое при растворении в растворителе диссоциирует с образованием электрически заряженных ионов. Электролитический раствор (также называемый раствором электролита, ионным раствором или просто электролитом) представляет собой ионный проводник электричества.

В электролитическом конденсаторе электролитический раствор способен анодировать металлический анод. Обычно диэлектрическая среда электролитического конденсатора представляет собой оксид металла, полученный из металлического анода в процессе анодирования. Во время этого процесса анодирования электрический ток протекает от металлического анода через ванну, содержащую электролитический раствор для анодирования, к катоду ванны. Протекание электрического тока заставляет изолирующий оксид металла расти из и на поверхности металлического анода. Толщина, структура и состав этого изолирующего слоя оксида металла определяют его диэлектрическую прочность. Для этой цели анод должен содержать вентильный металл, являющийся металлом, из которого при анодных условиях в электролитической ячейке формируется оксид. Вентильные металлы включают магний, алюминий, титан, ванадий, хром, цинк, цирконий, ниобий, сурьму, гафний, тантал, вольфрам и висмут.

В устройстве электросмачивания согласно изобретению электролитический конденсатор образован первым электродом и электролитическим раствором, разделенными диэлектриком, при этом электролитический раствор (первая текучая среда электросмачивающей композиции) представляет собой электролитический раствор для анодирования.

В электролитическом конденсаторе электролитический раствор для анодирования способен при необходимости локально восстанавливать («ремонтировать») и утолщать диэлектрическую среду, этот процесс приводится в действие током утечки конденсатора, который протекает, когда он находится в работе. Аналогичный механизм самовосстановления (или залечивания дефектов) применяется в устройстве электросмачивания согласно изобретению, следствием чего является повышенная надежность устройства.

В устройстве электросмачивания согласно изобретению диэлектриком может быть единственный слой или многослойная структура (пакет). Диэлектрик может быть оксидом металла, получаемым из металлического анода в процессе анодирования, хотя необязательно, чтобы это было именно так. В принципе, можно использовать любой диэлектрик при условии, что сочетание первого электрода и электросмачивающей композиции обеспечивает устройство электросмачивания с упомянутой выше функциональной возможностью самовосстановления. Это означает, что устройство электросмачивания согласно изобретению обладает повышенной надежностью даже при использовании диэлектрика, который не получен анодированием первого электрода, такого как, например, диэлектрик, содержащий парилен или сложный полиэфир, такой как полиэтилентерефталат (ПЭТФ). Преимущество использования сложного полиэфира, такого как ПЭТФ, заключается в том, что он представляет собой дешевый материал, который можно легко структурировать эксимерным лазером. Следовательно, он хорошо подходит для использования в дешевых одноразовых устройствах, например приборах типа «лаборатория на кристалле».

В устройстве электросмачивания согласно изобретению первая текучая среда электросмачивающей композиции представляет собой электролитический раствор для анодирования, способный анодировать вентильный металл первого электрода с образованием оксида металла при рабочей разности напряжений. Иначе говоря, первая текучая среда является чувствительной к электрическому полю. Вторая текучая среда устройства электросмачивания, являющаяся несмешивающейся с первой текучей средой, намного меньше чувствительна к электрическому полю, чем первая текучая среда. Второй текучей средой может быть масло, например силиконовое масло или воздух.

Электролитический раствор для анодирования может быть любым таким раствором, используемым в электролитическом конденсаторе, так как эти растворы обеспечивают механизм самовосстановления (или залечивания дефектов), описанный выше, и в то же время сохранение целостности диэлектрика. Кроме того, при использовании в устройстве электросмачивания согласно изобретению электролитический раствор для анодирования не должен соответствовать тем же требованиям к проводимости, как в случае электролитических конденсаторов, поскольку относительно высокая электрическая проводимость не требуется. В общем случае, чем ниже концентрация ионов в электролитическом растворе для анодирования, тем меньше вероятность пробоя диэлектрика и тем выше надежность устройства электросмачивания.

Электролитический раствор для анодирования предпочтительно содержит полярный растворитель, такой как вода. Помимо воды можно также использовать несколько других полярных растворителей, таких как многоатомные спирты, гамма-бутиролактон (ГБЛ), диметилформамид (ДМФА), N-метилпирролидинон (НМП), амиды, полипиррол, расплавленные соли и любое их сочетание.

Особенно предпочтительными электролитическими растворами для анодирования являются те, которые приводят к образованию, по существу, непористых (или свободных от точечных отверстий) анодированных слоев оксидов металлов. Примерами таких растворов являются растворы лимонной кислоты, винной кислоты и борной кислоты, а также растворы бората аммония, тартрата аммония и фосфата аммония.

В устройстве электросмачивания согласно изобретению источником напряжения прикладывается разность напряжений между первым электродом и электролитическим раствором (первой текучей средой электросмачивающей композиции). Очевидно, что это можно проделать путем соединения одного вывода источника напряжения с первым электродом, а другого вывода - со вторым электродом, который либо непосредственно связан с электролитическим раствором, либо имеет емкостную связь через промежуточный изолирующий слой.

Второй электрод предпочтительно является инертным по отношению к электролитическому раствору для анодирования (первой текучей среде электросмачивающей композиции). Например, второй электрод может быть электродом из нержавеющей стали.

Для достижения надлежащего баланса между химической стабильностью и внутренним электрическим сопротивлением первая текучая среда (электролитический раствор для анодирования) может содержать добавки, такие как сахара и/или этиленгликоль.

В устройстве электросмачивания согласно изобретению диэлектрик может быть пакетом слоев, при этом пакет содержит гидрофобный слой, который находится в контакте с электросмачивающей композицией. Предпочтительно, гидрофобный слой содержит аморфный фторполимер, такой как тефлон (Teflon®).

Диэлектрик может содержать слой оксида металла, который был образован анодированием вентильного металла первого электрода.

Электролитический раствор для анодирования может быть кислым раствором или щелочным раствором. Когда устройство электросмачивания содержит слой тефлона (Teflon®), использование кислого раствора является предпочтительным, поскольку эксперименты показали, что щелочные растворы наводят отрицательный заряд на поверхности слоя тефлона (Teflon®) вследствие предпочтительной адсорбции гидроксильных ионов (OH-) по сравнению с ионами гидроксония (H3O+). Кислые растворы содержат намного меньше гидроксильных ионов, чем щелочные растворы, в результате чего уменьшается вероятность адсорбции гидроксильных ионов.

Когда электролитический раствор для анодирования является кислым раствором, он может содержать органическую кислоту. Органические кислоты могут быть алифатическими или ароматическими органическими кислотами. Алифатические органические кислоты имеют либо прямые цепи, либо разветвленные цепи, либо неароматические кольца.

Примерами подходящих алифатических органических кислот являются монокарбоновые органические кислоты, уксусная кислота, пропионовая кислота, акриловая кислота и масляная кислота. Такие органические кислоты можно использовать сами по себе или в сочетании с солями, такими как кислый борат аммония, борат натрия, тартрат калия-натрия, фосфат аммония, ацетат натрия или ацетат аммония.

Кроме того, можно использовать производные монокарбоновых органических кислот, такие как молочная кислота, гидроксиакриловая кислота, кротоновая кислота, этиленмолочная кислота (гидракриловая кислота), дигидроксипропионовая кислота, изомасляная кислота, диэтилуксусная кислота, изоамилуксусная кислота и изобутилуксусная кислота.

Наряду с монокарбоновыми органическими кислотами также можно использовать поликарбоновые кислоты, такие как дикарбоновая органическая кислота, винная кислота и трикарбоновая лимонная кислота.

Примерами подходящих ароматических органических кислот являются крезоловая кислота (крезол) и карболовая кислота (фенол).

Наряду с органическими кислотами также можно использовать неорганические кислоты, сами по себе или в сочетании с органической кислотой. Примером подходящей неорганической кислоты является борная кислота.

Предпочтительная кислота является кислотой, выбранной из группы, состоящей из лимонной кислоты, винной кислоты и борной кислоты, так как электролитический раствор для анодирования, содержащий такую кислоту, дает, по существу, непористые (или свободные от точечных отверстий) анодированные слои оксидов металлов.

В устройстве электросмачивания согласно изобретению первая текучая среда электросмачивающей композиции может содержать соль, предпочтительно соль, выбранную из группы, состоящей из боратов, тартратов, цитратов и фосфатов, поскольку они дают, по существу, непористые (или свободные от точечных отверстий) анодированные слои оксидов металлов.

В устройстве электросмачивания согласно изобретению вентильный металл первого электрода может быть выбран из группы, состоящей из магния, алюминия, титана, ванадия, хрома, цинка, циркония, ниобия, сурьмы, гафния, тантала, вольфрама и висмута.

В случае точечного отверстия в диэлектрике будет запускаться механизм самовосстановления. Во время этого процесса на аноде (первом электроде) создается газообразный водород. Небольшие количества этого газа могут растворяться, но при больших количествах будет возрастать давление и может нарушаться функционирование устройства электросмачивания, особенно в случае, когда устройство выполняет функцию линзы. Эту проблему можно решить установкой клапана сброса давления или добавлением поглотителя водорода в электролитический раствор. Примерами подходящих поглотителей водорода являются нитроароматические соединения и соли амина, обычно в концентрации 1%.

Согласно второму аспекту изобретения задача решается способом изготовления вышеуказанного устройства электросмачивания, содержащим этап формирования диэлектрика анодированием вентильного металла первого электрода.

Согласно третьему аспекту изобретения задача решается способом эксплуатации вышеуказанного устройства электросмачивания, содержащим этап приложения разности напряжений между первым электродом и вторым электродом, так что к первому электроду прикладывают усредненное по времени результирующее положительное напряжение. Чтобы сделать возможным анодирование, в способе эксплуатации предпочтительно используются напряжения постоянного тока, причем первый электрод имеет положительную полярность. Кроме того, в случае, когда диэлектрик содержит оксид металла, использованием напряжений постоянного тока предотвращается растворение оксида металла. Однако можно также использовать напряжения переменного тока для предотвращения зарядки диэлектрика. Если возбуждение переменным током выполняют так, что к первому электроду прикладывается в среднем результирующее положительное напряжение, содержащийся в диэлектрике оксид металла не должен растворяться.

Альтернативный способ приложения напряжений переменного тока к устройству электросмачивания согласно изобретению заключается в использовании конденсатора последовательно с устройством таким образом, чтобы создавалась так называемая встречная конфигурация. Иначе говоря, в дополнение к источнику напряжения вводят конденсатор между электродом и электросмачивающей композицией. Этот способ известен для возбуждения электролитических конденсаторов напряжением переменного тока.

Краткое описание чертежей

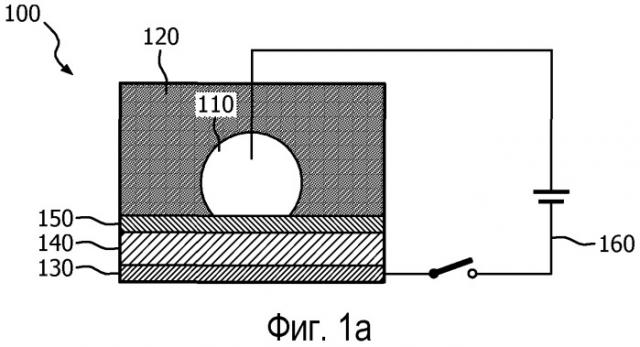

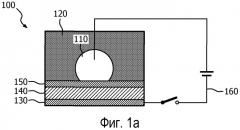

Фиг.1а и 1b показывают поперечное сечение ячейки, которая может входить в состав устройства электросмачивания согласно настоящему изобретению.

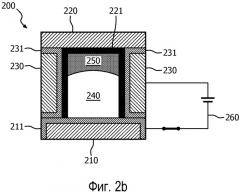

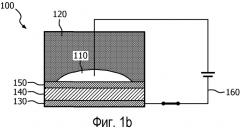

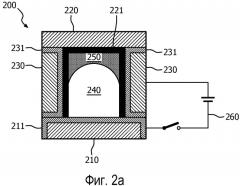

Фиг.2а и 2b показывают поперечные сечения примера устройства электросмачивания согласно изобретению в виде линзы с переменным фокусным расстоянием.

Подробное описание вариантов осуществления

На фиг.1 и 2 показаны поперечные сечения нескольких ячеек, которые могут входить в состав устройства электросмачивания согласно настоящему изобретению.

На фиг.1 ячейка 100 содержит электросмачивающую композицию из первой текучей среды 110 и второй текучей среды 120. Первая текучая среда 110 является несмешивающейся со второй текучей средой 120. Кроме того, первая текучая среда 110 представляет собой электролитический раствор. Ячейка 100 также содержит первый электрод в виде слоя 130 алюминия, являющегося вентильным металлом, и он отделен от электросмачивающей композиции диэлектриком в виде пакета, содержащего слой 140 парилена и гидрофобное покрытие 150, при этом последнее находится в контакте с электросмачивающей композицией.

Ячейка 100 также содержит источник напряжения постоянного тока в виде батареи 160, положительный вывод которой соединен со слоем 130 алюминия, а отрицательный вывод - с первой текучей средой 110. На фиг.1а напряжение не приложено, тогда как на фиг.1b приложена рабочая разность напряжений между слоем 130 алюминия и первой текучей средой 110. Следовательно, достигается эффект электросмачивания, иллюстрируемый изменением границы раздела между первой текучей средой 110 и второй текучей средой 120, обусловленным электромеханическими силами, приводящими к кажущемуся изменению гидрофобных свойств гидрофобного покрытия 150. При этой рабочей разности напряжений первая текучая среда 110, представляющая собой электролитический раствор, способна анодировать алюминий из слоя 130 алюминия с образованием оксида алюминия.

Альтернативно, ячейка, такая как показанная на фиг.1, может иметь диэлектрик, который вместо слоя 140 парилена содержит слой оксида металла, предпочтительно слой оксида алюминия, который получен анодированием слоя 130 алюминия, или слой полиэтилентерефталата (ПЭТФ). Кроме того, слой 130 алюминия может быть предусмотрен на носителе, таком как стеклянный носитель или кремниевый носитель.

На фиг.2 показаны поперечные сечения линзы 200 с переменным фокусным расстоянием, являющейся примером устройства электросмачивания согласно изобретению.

Линза 200 с переменным фокусным расстоянием содержит первую прозрачную подложку 210, вторую прозрачную подложку 220 и металлическую распорку 230, разносящую первую прозрачную подложку 210 и вторую прозрачную подложку 220 на некоторое расстояние. Первая прозрачная подложка 210, вторая прозрачная подложка 220 и металлическая распорка 230 образуют ячейку, которая содержит электросмачивающую композицию, содержащую водный электролитический раствор 240 и масло 250, оба с различными оптическими свойствами.

Металлическая распорка 230 является первым электродом линзы 200 с переменным фокусным расстоянием, она содержит вентильный металл, и она покрыта диэлектриком в виде слоя 231 оксида металла, отделяющего металлическую распорку 230 от электросмачивающей композиции. Первая прозрачная подложка 210 покрыта дополнительным электродом в виде гидрофильного прозрачного проводящего покрытия 211.

Участки второй проводящей подложки 220 и слоя 231 оксида металла, которые подвергаются воздействию электросмачивающей композиции, покрыты гидрофобным прозрачным покрытием 221. Гидрофобное прозрачное покрытие 221 также нанесено на вторую подложку 220 для предотвращения конденсации любой проводящей жидкости на второй подложке 220.

Линза 200 с переменным фокусным расстоянием также содержит источник напряжения постоянного тока в виде батареи 260, положительный вывод которой соединен с металлической распоркой 230, а отрицательный вывод - с гидрофильным проводящим покрытием 211. Отрицательный вывод предпочтительно заземлен, чтобы поддерживать электролитический раствор 240 при таком же потенциале, как и окружение, и тем самым предотвращать появление разностей потенциалов между электролитическим раствором 240 и окружением, искажающих границу раздела текучая среда-текучая среда. На фиг.2а напряжение не приложено, тогда как на фиг.2b приложена рабочая разность напряжений между металлической распоркой 230 и гидрофильным проводящим покрытием 211. Следовательно, достигается эффект электросмачивания, иллюстрируемый изменением границы раздела между водным электролитическим раствором 240 и маслом 250, обусловленным изменением гидрофобных свойств гидрофобного покрытия 221. При этой рабочей разности напряжений водный электролитический раствор 240 электросмачивающей композиции способен анодировать вентильный металл металлической распорки 230 с образованием оксида металла.

Устройство электросмачивания согласно изобретению может быть изготовлено следующим образом.

Алюминиевую подложку помещают в водный раствор с 8% лимонной кислоты и 0,5% фосфорной кислоты. Анодирование алюминиевой подложки выполняют, прикладывая разность напряжений между водным раствором и алюминиевой подложкой, при этом алюминиевая подложка образует анод, тогда как катод состоит из пластины из нержавеющей стали. Плотность электрического тока составляет примерно 10 мА/см2, при этом начальное напряжение анодирования ниже 150 В, а конечное напряжение анодирования составляет 150 В. Спустя несколько часов на алюминиевой подложке вырос слой оксида алюминия с толщиной 210 нм.

Предпочтительно, pH водного раствора лимонной кислоты повышают для предотвращения травления алюминия и оксида алюминия, когда к устройству не прикладывается напряжение, и в то же время сохраняя возможность анодирования и хорошие характеристики электросмачивания. Величину pH водного раствора лимонной кислоты можно повышать добавлением раствора гидроксида аммония. Например, pH одного литра водного раствора с 8% лимонной кислоты можно повышать добавлением 0,18 литра 5 М раствора гидроксида аммония, чтобы получать pH 6,68.

Поскольку получаемый анодированием диэлектрический слой может быть пористым, после анодирования можно выполнять процесс уплотнения, чтобы сделать диэлектрический слой свободным от точечных отверстий.

Затем слой оксида алюминия покрывают 10-нанометровым слоем аморфного фторполимера Teflon® AF-1600 посредством нанесения покрытия погружением в 1%-ный раствор Teflon® AF-1600 в FC-75 (фторуглеродном производном тетрагидрофурана с химической формулой C8F16O). Покрытие из аморфного фторполимера отжигают при 200°С в течение 10 минут для испарения любого оставшегося растворителя. Кроме того, осаждение покрытия можно проделать газофазным анодированием с использованием кислородной плазмы, или осаждением атомных слоев.

Затем на покрытие из аморфного фторполимера помещают каплю водного раствора с 8% лимонной кислоты, окруженную силиконовым маслом.

В результате изложенного выше получают устройство электросмачивания согласно изобретению, в котором первой текучей средой электросмачивающей композиции является электролитический раствор в виде водного раствора с 8% лимонной кислоты, а второй текучей средой электросмачивающей композиции является силиконовое масло, причем обе текучие среды являются несмешивающимися. Первым электродом является алюминиевая подложка, которая отделена от электросмачивающей композиции диэлектриком в виде пакета из слоя оксида алюминия толщиной 210 нм и слоя Teflon® AF-1600 толщиной 10 нм.

Когда алюминиевую подложку соединяют с положительным выводом источника напряжения, а каплю водного раствора с 8% лимонной кислоты, окруженную силиконовым маслом, соединяют с отрицательным выводом источника напряжения, получают рабочие напряжения между 0 В и 20 В, поскольку при таких разностях напряжений ясно проявляется эффект электросмачивания, заключающийся в том, что капля дополнительно растекается при повышении разности напряжений. Даже после умышленно сделанной царапины в пакете слоев, проникающей сквозь весь пакет, эффект электросмачивания сохраняется без пробоя диэлектрика.

Аналогичные устройства могут быть также изготовлены из подложек, содержащих магний, алюминий, титан, ванадий, хром, цинк, цирконий, ниобий, сурьму, гафний, тантал, вольфрам и висмут, на которых анодированием можно выращивать соответствующий слой оксида металла.

Диэлектрик можно наносить распылением, испарением, отжигом пасты, осаждением атомных слоев из газообразного предшественника, химическим осаждением из паровой или газовой фазы, термическим оксидированием, элоксированием или анодированием.

В процессе анодирования толщина диэлектрика определяется разностью приложенных напряжений. Например, в случае слоя оксида алюминия достижимая толщина составляет 1,4 нм/В, а в случае слоя оксида тантала - 2 нм/В.

Авторы изобретения осознали, что при определенной толщине диэлектрика напряжение, используемое для работы устройства электросмачивания, намного ниже, чем напряжение, необходимое для выращивания диэлектрика анодированием первого электрода. Это значит, что диэлектрик не выращивается во время работы устройства электросмачивания. Только в случае повреждения диэлектрика начнется процесс роста, но диэлектрик никогда не станет толще, чем это было первоначально задумано. Например, устройство электросмачивания, содержащее диэлектрик в виде слоя оксида тантала толщиной 100 нм, обычно эксплуатируют при рабочем напряжении 10 В, тогда как слой оксида тантала был выращен при 50 В. В случае более толстых диэлектриков различие становится еще больше вследствие зависимости напряжения возбуждения электросмачивания как корня квадратного от толщины диэлектрика по сравнению с линейной зависимостью толщины диэлектрика от напряжения анодирования.

В частности, когда диэлектрик содержит слой оксида металла, устройство электросмачивания согласно изобретению предпочтительно эксплуатируют при напряжениях постоянного тока, причем первый электрод имеет положительную полярность, чтобы сделать возможным анодирование, предотвращая растворение слоя оксида металла.

Однако для предотвращения зарядки диэлектрика выгодно использовать напряжения переменного тока. Возбуждение переменным током предпочтительно выполняют так, чтобы к первому электроду прикладывалось в среднем результирующее положительное напряжение для предотвращения растворения диэлектрика. Накопление заряда можно предотвращать даже качанием напряжения между высоким положительным значением (рабочей точкой) и низким значением (точкой разрядки), например 0 В.

Первый способ использования возбуждения переменным током, при котором к первому электроду прикладывают в среднем результирующее положительное напряжение, заключается в добавлении положительного смещения напряжения к возбуждающему напряжению переменного тока.

При добавлении положительного смещения к напряжению переменного тока среднее напряжение может быть положительным, в то время как накопленный заряд может удаляться отрицательным напряжением. Может иметь место конкуренция между процессом анодирования во время приложения положительного напряжения и процессом растворения во время приложения отрицательного напряжения. Эти процессы зависят от длительности и величины прикладываемых напряжений. Когда положительное смещение слишком мало, процесс растворения может «побеждать» и анодированный слой может разрушаться. Или же, в случае отсутствия анодированного слоя (например, в случае перфорированного парилена, осажденного на алюминий), анодированный слой формироваться не будет. Когда положительное смещение слишком велико, может «побеждать» процесс анодирования, но удаление заряда приложением отрицательного напряжения может быть менее эффективным.

Эксперименты показали, что то смещение, при котором процесс анодирования лишь превосходит процесс растворения, является частотно-зависимым, причем для более низкой частоты требуется большее постояннотоковое смещение, чтобы достигать той точки, где процессы растворения и анодирования одинаково интенсивны.

Например, был выполнен эксперимент с использованием 8%-ного водного раствора лимонной кислоты, окруженного силиконовым маслом, на перфорированном покрытии из парилена-С с толщиной 300 нм, осажденном на алюминии. В таблице 1 дано постояннотоковое смещение, при котором процессы растворения и анодирования одинаково интенсивны (порог постояннотокового смещения), в зависимости от частоты возбуждения переменного тока. В таблице 1 также дано постояннотоковое смещение в процентах от максимальной амплитуды напряжения, которое в этом эксперименте составляло 7 В.

| Таблица 1 Порог постояннотокового смещения как функция частоты возбуждения переменного тока для устройства с использованием 8%-ного водного раствора лимонной кислоты, окруженного силиконовым маслом, на перфорированном покрытии из парилена-С с толщиной 300 нм, осажденном на алюминии | ||

| Частота [Гц] | Порог постояннотокового смещения [В] | Порог постояннотокового смещения [%] |

| 10 | 1,25 | 18 |

| 25 | 1,00 | 14 |

| 50 | 0,50 | 7 |

| 100 | 0,50 | 7 |

| 250 | 0,25 | 4 |

| 500 | -0,50 | -7 |

| 1000 | -1,00 | -14 |

| 2000 | -1,25 | -18 |

| 4000 | -1,50 | -21 |

Только для более высоких частот может требоваться относительно небольшое смещение или даже не требоваться совсем. Например, смещение не требуется при возбуждении вышеуказанного устройства на частоте переменного тока около 1000 Гц. Теоретически возможно, что даже при возбуждении переменным током с относительно небольшим отрицательным смещением все же будет иметься возможность анодирования, и в этом случае процесс анодирования будет более эффективным, чем процесс растворения.

Второй способ использования возбуждения переменным током, при котором к первому электроду прикладывают в среднем результирующее положительное напряжение, заключается в выполнении возбуждения переменным током с использованием изменяемого коэффициента заполнения. Как уже упоминалось выше, конкурирующие процессы анодирования и растворения зависят от длительности и величины прикладываемого напряжения. Когда длительность периода, в течение которого прикладывают положительное напряжение, является относительно небольшой по сравнению с длительностью периода, в течение которого прикладывают отрицательное напряжение, процесс растворения может «побеждать» и анодированный слой может разрушаться. Или же, в случае отсутствия анодированного слоя (например, в случае перфорированного парилена, осажденного на алюминии), анодированный слой не будет формироваться. Если длительность периода, в течение которого прикладывают положительное напряжение, является относительно большой, может «побеждать» процесс анодирования, но удаление заряда во время (относительно короткого) периода, в течение которого прикладывают отрицательное напряжение, может быть менее эффективным.

Например, был выполнен эксперимент с использованием 8%-ного водного раствора лимонной кислоты, окруженного силиконовым маслом, на перфорированном покрытии из парилена-С с толщиной 300 нм, осажденном на алюминии. В таблице 2 дан коэффициент заполнения (доля времени, в течение которого прикладывали положительное напряжение), при котором процессы растворения и анодирования одинаково интенсивны (порог коэффициента заполнения), в зависимости от частоты возбуждения переменным током.

| Таблица 2 Порог коэффициента заполнения как функция частоты возбуждения переменного тока для устройства с использованием 8%-ного водного раствора лимонной кислоты, окруженного силиконовым маслом, на перфорированном покрытии из парилена-С с толщиной 300 нм, осажденном на алюминии | |

| Частота [Гц] | Порог коэффициента заполнения [%] |

| 10 | 95 |

| 25 | 90 |

| 50 | 85 |

| 100 | 60 |

| 250 | 50 |

| 500 | 40 |

| 1000 | 30 |

| 2000 | 15 |

| 4000 | 10 |

В зависимости от выбора материалов и условий возбуждение переменным током можно эффективно использовать для предотвращения зарядки. Для упомянутого выше устройства, доля времени, в течение которого прикладывают положительное напряжение, предпочтительно составляет 50% или более при использовании частот возбуждения переменным током примерно 250 Гц или менее. В случае более высоких частот возбуждения переменным током доля времени, в течение которого прикладывают положительное напряжение, может быть меньше чем 50%.

Теоретически, коэффициент заполнения, при котором длительность периода, в течение которого прикладывают положительное напряжение, меньше, чем длительность периода, в течение которого прикладывают отрицательное напряжение, все же может делать возможным анодирование, при этом процесс анодирования будет более эффективным, чем процесс