Способ комплексной переработки серпентин-хромитового рудного сырья

Иллюстрации

Показать всеИзобретение относится к безотходной комплексной переработке серпентин-хромитового рудного сырья. При переработке проводят смешивание измельченного исходного сырья с концентрированной серной кислотой. Затем проводят обжиг и выщелачивание огарка. Обжиг ведут с добавлением углерода в количестве 6,0-10,0 мас.% от рудного сырья при температуре 750-800°C в течение 3 часов. Огарок после обжига выщелачивают водой при Т:Ж=1:2,5. Полученную суспензию фильтруют, фильтрат упаривают для кристаллизации семиводного сульфата магния. Осадок после фильтрации подвергают гидроциклонированию для отделения тонкой фракции, содержащей оксиды железа, никеля, алюминия, от крупной фракции, содержащей хромпикотит и кремнезем. Крупную фракцию выщелачивают водным раствором едкого натра с получением щелочного раствора кремнезема и осадка, который отмывают и сушат с получением хромитового концентрата. Техническим результатом является полное выделение кремнеземной составляющей при одновременном безотходном комплексном извлечении ценных компонентов сырья. 1 з.п. ф-лы, 1 ил., 8 табл., 9 пр.

Реферат

Изобретение относится к гидрометаллургической комплексной переработке нетрадиционных видов сырья - серпентинитов и серпентинитовых отвалов пустой породы на хризотил-асбестовых и хромитовых месторождениях, в частности к переработке серпентин-хромитового рудного сырья для получения высокочистого диоксида кремния (аналога «белой сажи»), семиводного сульфата магния, хромитового концентрата других высококачественных неорганических веществ.

При переработке природного или техногенного сырья, в состав которого входит кремнезем (SiO2) или диоксид кремния в виде кремневой кислоты (SiO2×nH2O), его кремнеземная составляющая традиционно рассматривалась как балластная и трудно утилизируемая часть. Вместе с тем, в различных отраслях промышленности в больших количествах используется высокодисперспый аморфный диоксид кремния, который производят на основе кислотной переработки дорогостоящего «жидкого» стекла. Существует ряд минералов: нефелин, эвдиалит, полевой шпат, оливин, серпентин и др., кислотное и щелочное разложение которых сопровождается переводом в раствор не только солей металлов, но и кремнезема в виде кремневой кислоты. Поэтому переработка такого вида сырья является актуальной проблемой, поскольку позволяет получать высококачественный диоксид кремния, широко используемый в ряде отраслей промышленности: электронной, шинной, химической, парфюмерной и др., а также для получения силикатных материалов с уникальными свойствами: световодов (устройств для направленной передачи световой энергии), полупроводников, добавок для улучшения физико-механических свойств полимеров и каучуков и т.д.

1. Известен способ комплексной переработки отходов комбината «Туваасбест», представляющих серпентиниты, содержащие до 80% оксидов кремния и магния. Содержание основных компонентов, в зависимости от типа серпентинита, колеблется в пределах, % мас: 35-40 MgO; 35-40 SiO2; 5-6 H2O; 5-20 Feобщ; 1-2 Cr, Ni, Al и др. Основными сопутствующими минералами являются: асбест, хромит, магнетит и другие минералы.

Сущность данного изобретения заключается в следующем: предварительно измельченный материал, размером частиц до 0-0,15 мм, разлагают 20-50%-ной серной кислотой. Суспензию фильтруют, осадок аморфного кремнезема и неразложившихся магнитных минералов и магнетита подвергают магнитной сепарации с выделением концентрата магнетита и хромита, а также чистого оксида кремния. Для селективной очистки раствора от сульфатов Fe, Cr, Ni и др. использовали осаждение их с помощью гидроксида натрия при значении pH - 8-9 и температуре 60-80°C с предварительным добавлением необходимого количества перекиси водорода для окисления Fe2+, Ni2+ и Cr2+. Магний из очищенного раствора осаждали в виде гидромагнезита. Осаждение проводили раствором соды при температуре 60-80°C. Осадок получался хорошо фильтруемым. После сушки осадок обжигали при температуре 800°C с получением чистого оксида магния (MgO) с содержанием примесей от 0,005 до 0,1%.

Маточные растворы сульфата натрия, полученные после осаждения гидроксидов, обрабатывали известковым молоком с выделением чистого сульфата кальция (CaSO4×nH2O), из которого, после сушки и прокалки, получили чистый гипс (CaSO4×0,5H2O), широко используемый в медицине. Чистый оксид кремния, оставшийся после отделения из осадка магнетита и хромита, подвергали сушке и прокалке. Полученный продукт, т.н. «белая сажа», содержащий до 95-99% SiO2, находит широкое применение в производстве пластмасс и резинотехнических изделий. [1]

Разработанная технология комплексной переработки серпентинитов была опробована в опытно-промышленном масштабе. В результате переработки были получены: оксид магния, диоксид кремния, гипс полуводный (CaSO4×0,5H2O), Fe-Ni-Cr-концентрат.

Недостатками приведенного способа являются:

- использование данного изобретения требует громоздкого аппаратурного оформления при проведении многочисленных операций по фильтрации образующихся в процессе пульп;

- заявленный способ не является безотходным, поскольку образуется полуводный гипс, запасы которого растут быстрее его потребности, особенно, при переработке апатитового сырья;

- данное изобретение возможно лишь при использовании достаточно дорогих реагентов, таких как едкая щелочь, углекислый натрий, перекись водорода.

2. Известен способ переработки серпентина, согласно которому водную суспензию тонкоизмельченного минерала, соотношением Т:Ж=1:1, обрабатывают концентрированной серной кислотой (ρ=1,84 г/см3). Полученную массу разбавляют водой и фильтруют. Образовавшийся раствор сульфата магния подвергают выпарке, кристаллизации и сушке. Готовый продукт представляет собой семиводный сульфат магния MgSO4×7H2O. [2]

Недостатком этого способа являются большие затраты концентрированной серной кислоты на выщелачивание и необходимость использования процессов, преследующих крайне противоположные цели (разбавление, выпарка и сушка).

3. Известен способ переработки силикатного сырья, в частности нефелинового концентрата - (Na, K) Al SiO4, включающий: разложение сырья серной или соляной кислотой, 5,0-30,0% концентрации, фильтрование суспензии, термическую обработку (дегидратацию) фильтрата при 80-300°С, очистку дегидратированного продукта от примесей выщелачиванием горячей водой или слабокислым раствором, фильтрование суспензии и отделение диоксида кремния от жидкой фазы, сушку и затаривание готового продукта. [3] Готовый продукт характеризуется хорошими физико-химическими свойствами: большой удельной поверхностью (менее 100 м2/г) и высоким содержанием диоксида кремния (не менее 90%).

Недостатком приведенного способа является то, что он пригоден для переработки сырья, хорошо разлагаемого слабыми растворами минеральных кислот (5,0-30,0%ной концентрации), например, таких как нефелин, эвдиалит, полевые шпаты и др. минералы, с образованием растворимых в воде силикатов натрия или калия, и не может быть использован в процессе переработки серпентин-хромитовой рудной смеси, поскольку минералы, входящие в ее состав (оливин, пироксен, форстерит и др.), такими слабыми растворами не вскрываются.

Наиболее близким по технической сущности аналогом является способ комплексной переработки серпентин-хромитового рудного сырья. [4]

Способ осуществляется следующим образом: природную серпентин-хромитовую рудную смесь измельчают до крупности менее 2,0 мм и выщелачивают минеральными кислотами (серной 40-42% H2SO4 или соляной 10-20% HCl) при температуре 60-80°C в соотношении Т:Ж в реакционной зоне 1:(2,5-4,0) в течение 1-2 часов до остаточной кислотности в суспензии (4,0-6,0 г/л H2SO4 или 1,0-3,0 г/л HCl). После этого суспензию фильтруют. Фильтрат-раствор сульфатов (хлоридов) магния, железа, алюминия, марганца нейтрализуют в 2 стадии: до pH=7,0-8,0 с целью осаждения гидроксидов Fe3+, Al3+, Cr3+, Mn2+ и до pH=9,0-11,0 для получения гидроксида магния.

Нейтрализацию осуществляют раствором концентрированной соды.

Из смеси гидроксидов Fe3+, Al3+, Cr3+, Mn2+ после прокалки получают модифицированные железооксидные пигменты, а из гидроксида Mg2+ - периклаз.

Для получения высокочистого диоксида кремния, свободного от примесей хромита, пироксена и других минералов, нерастворимый осадок - кек 1, полученный после кислотного выщелачивания рудной смеси и содержащий смесь аморфного кремнезема и нерастворившихся минералов (хромита, пироксена, и др.), отмывают водой от водорастворимых солей (сульфатов или хлоридов), сушат при 105-110°C, обжигают при температуре 350-600°C в течение 2 часов с целью обезвоживания кека, дегидратации кремнезема (гидрогеля SiO2·nH2O) и разрушения структуры аморфного кремнезема, поскольку кремнезем после такой обработки приобретает повышенную способность к растворению в щелочах.

Далее осадок (кек 1) обрабатывают раствором едкого натра (концентрацией 140-180 г/л NaOH) при температуре 50-70°C и соотношении Т:Ж=1:4. Суспензию фильтруют, нерастворимый остаток - хромитовый концентрат, отмывают от примесей, сушат и затаривают. Готовый продукт содержит не менее 50-51% Cr2O3.

Фильтрат после отделения от хромитового концентрата (т.н. «жидкое стекло») обрабатывают соляной кислотой. Суспензию фильтруют, выпавший осадок (SiO2) отмывают горячей водой, сушат при 105°C, прокаливают при 900°C и затаривают.

Готовый продукт характеризуется высоким содержанием оксида кремния, не менее 98,30-99,99%.

Рассматриваемый способ комплексной переработки магний-хромсодержащегося сырья малоэффективен и не может считаться безотходным, поскольку после осаждения гидроксидов металлов Mg, Fe, Al, Cr, Ni и др. система переполняется слабоконцентрированными растворами сульфата (или хлорида) натрия. Для упарки и утилизации таких маловостребуемых солей потребуется большое количество тепла.

Кроме того, переработка гидроксидов металлов Mg, Fe, Al, Cr, Ni и др. прокалкой при высоких температурах с последующим получением периклаза и модифицированных железооксидных пигментов также связано с большими затратами тепла.

Технической задачей заявленного изобретения является разработка экономически эффективного безотходного способа комплексной переработки серпентин-хромитового рудного сырья, обеспечивающего максимальное селективное извлечение ценных компонентов (магния, хрома, никеля, железа) и получение из любых серпентинитовых рудных смесей высокодисперсного диоксида кремния или высокочистого «жидкого стекла». Техническим результатом применения данного изобретения является обеспечение полного выделения из сырья кремнеземной составляющей при одновременном комплексном извлечении ценных компонентов сырья, что в свою очередь приведет к расширению сферы безотходного использования бедных рудных смесей.

Технический результат достигается за счет того, что обработанная концентрированной серной кислотой рудная смесь подвергается обжигу при 750-800°C в присутствии восстановителя - углерода и выщелачивается водой. Полученная суспензия фильтруется; фильтрат, состоящий из сульфата магния, упаривается и кристаллизуется. Выпавшие кристаллы семиводного сульфата магния отмываются, сушатся при 110°C и, как готовый продукт, затариваются. Нерастворимый осадок (кек) направляется на гидроциклонирование. Легкая (тонкая) фракция оксидов Fe, Ni, Al поступает в отстойник и далее на сушку и в виде железооксидного продукта поступает на затаривание. Крупная фракция, состоящая из минерального хромпикотита и аморфного оксида кремния, направляется на выщелачивание едким натром концентрацией 150 г/л NaOH. Суспензию фильтруют. Осадок - хромитовый концентрат - отмывают, сушат и затаривают, так же как и фильтрат - т.н. «жидкое стекло», являющееся востребованным высококачественным продуктом.

Способ осуществляется следующим образом (см. принципиальную технологическую схему комплексной переработки серпентинитов).

Природную серпентин-хромитовую руду (минеральный и химический составы см. табл.1) измельчают до крупности частиц 0-0,2 мм, смешивают с концентрированной серной кислотой (93,0% H2SO4 в соотношении 100-116 кг H2SO4 на 100 кг руды), добавляют 5,0-10,0% углерода (кокс, сажа, каменноугольный битум) к массе руды и подвергают обжигу при 750-800°С в течение 2-х часов. При этих температурах входящие в состав кислой смеси сульфаты Fe2+, Fe3+, Al3+, Cr3+, Ni+ разлагаются на оксиды металлов и оксиды серы и углерода, а кремнезем приобретает повышенную способность к фильтрованию и растворению в щелочах.

Топочные газы из печи обжига после очистки от SO3, SO2 и CO3 выбрасываются в атмосферу, а оксиды серы используются для получения серной кислоты.

Химический и минералогический состав неразложившегося осадка после водного выщелачивания (кислого кека) см. табл.2.

Обожженную кислую серпентинитовую смесь (огарок) выщелачивают горячей (до 80°C) водой в течение 30-45 мин при соотношении Т:Ж=1:2,5, пульпу фильтруют. Оксиды металлов остаются в осадке, а фильтрат, содержащий сульфат магния без примесей, упаривается и подвергается кристаллизации. Выпавшие кристаллы семиводного сульфата магния сушат и затаривают. Качество готового продукта - семиводного сульфата магния MgSO4·7H2O см. табл.3.

Оставшийся кек, состоящий из неразложившихся минералов (хромпикотита, аморфного кремнезема) и оксидов металлов, промывают горячей водой, промывную воду направляют в начало процесса на обработку кислой серпентинитовой смеси, а кек поступает на гидроциклонирование, где происходит разделение частиц по фракциям - 40% тонкой с размерами частиц менее 40 мкм и 60% крупной с размерами частиц 40-200 мкм.

Тонкая фракция (состоящая из оксидов, % масс.: серпентинит - 2,5; Al2O3 - 3,4; коллоидный SiO2 - 65,9; Fe2O3 - 28,0; хромит - 4,0) направляется в отстойник. После отстоя осадок (железооксидный продукт) поступает на сушку для получения модифицированных железооксидных пигментов с широкой гаммой оттенков или смешивается с цементом с целью получения цветных бетонов.

Крупная фракция, состоящая из неразложившихся минералов: хромпикотита, кремнезема и др. минералов, направляется на выщелачивание аморфного кремнезема раствором едкого натра (15,0% NaOH), в течение 15-30 мин. Суспензию фильтруют. Осадок - смесь неразложившихся минералов и хромпикотита - отмывается горячей водой и сушится при 105°С.

Минералогический и химический составы крупной фракции осадка после выщелачивания 15,0%-ным раствором NaOH см. табл.3.

Готовый продукт - хромитовый концентрат - отмывают горячей водой до минимального содержания примеси иона Na, сушат при 110° и затаривают в мешки. Качество готового продукта соответствует требованиям ТУ (см. табл.8).

Фильтрат, т.н. «жидкое стекло», свободный от механических примесей, затаривают в бочки (бидоны) или направляют на дальнейшую переработку для получения высокочистого диоксида кремния. Качество «жидкого стекла» соответствует ГОСТу 13078-81 (см. табл.7).

Операция обжига кислой серпентин-хромитовой смеси оказывает существенное влияние на показатели щелочного выщелачивания крупной фракции после гидроциклонирования, особенно на скорость фильтрации щелочной суспензии. Так, при фильтрации суспензии после щелочного выщелачивания огарка, обожженного при температуре 390°C, наблюдается существенно низкая скорость фильтрации, 0,38 см/мин, по сравнению со скоростью фильтрации 2,24 см/мин в аналогичном процессе при температуре обжига 750°C (см. табл.5).

Скорость фильтрации щелочной суспензии оценивали по объему фильтрата, прошедшего через площадь фильтра в единицу времени (см/мин).

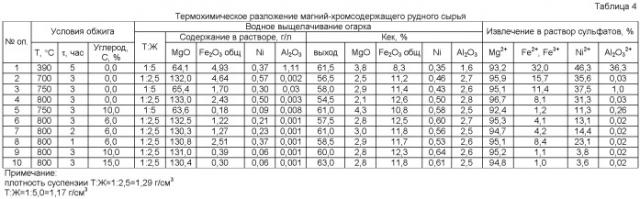

Об эффективности разрабатываемой технологии и выбранных параметров процесса: температуры обжига кислотной массы руды продолжительности водного выщелачивания огарка, отношения Т:Ж, концентрации углерода в обжигаемой смеси судят по количеству перешедших в раствор (магнийсодержащий фильтрат) вредных примесей - сульфатов Fe, Ni, Al (см. табл.4).

Чем ниже содержание примесных металлов в фильтрате после водного выщелачивания огарка, тем эффективнее разрабатываемая технология (см. примеры).

Пример 1. Обработка бедной серпентин-хромитовой рудной смеси проведена по технологии прототипа.

Природную рудную смесь (минералогический и химический составы см. табл.1) измельчают до крупности менее 2,0 мм и выщелачивают 40-42% серной кислотой при 60-80°С в соотношении Т:Ж=1:(2,5-4,0) в течение 1-2 часов до остаточной кислотности в суспензии 4,0-6,0 г/л H2SO4. После этого суспензию фильтруют.

Фильтрат-раствор сульфатов магния, железа, алюминия и никеля нейтрализуют в 2-е стадии: до pH - 7,0-8,5 с целью осаждения гидроксидов Fe3+, Al3+, Cr3+, Ni2+ и до pH=9,0-11,0, для получения гидроксида магния. Нейтрализацию осуществляют 50,0% раствором кальцинированной соды.

Из гидроксидов Fe3+, Al3+, Ni2+ получают модифицированные железооксидные пигменты, а из гидроксида Mg2+ - MgO (в любой модификации, в зависимости от термообработки).

Для получения высокочистого диоксида кремния, свободного от примесей хромита, пироксена и других минералов, нерастворимый осадок - кек 1, полученный после сернокислотного выщелачивания рудной смеси и содержащий смесь аморфного кремнезема и нерастворившихся минералов (хромита, пироксена, хлорита и др.), отмывают от водорастворимых солей (сульфатов), сушат при 105-110°С, обжигают при 350-600° в течение 2-х часов с целью обезвоживания кека и разрушения структуры аморфного кремнезема. Далее кек 1 обрабатывают раствором едкого натра (с концентрацией 140-180 г/л NaOH) в течение 15-30 мин, при 50-70° и отношении Т:Ж=1:4 до содержания NaOH в суспензии не менее 40 г/л. Суспензию фильтруют, нерастворимый остаток - хромитовый концентрат - отмывают от примесей горячей водой, сушат при температуре 105-110°C и затаривают. Готовый продукт содержит не менее 50,0% Cr2O3, после отделения хромитового концентрата, т.н. «жидкое стекло», затаривают как готовый продукт или направляют на дальнейшую переработку.

Однако данная технология не нашла широкого применения, поскольку обладает существенным недостатком - она не безотходная, т.к. система переполняется большим количеством низкоконцентрированного раствора сульфата натрия (22,4%). Так, например, при получении 326 кг гидроксидов Mg2+, Fe3+, Al3+, Cr3+ и Ni2+ выщелачиванием из 100 кг серпентин-хромитовой руды 272 кг 40%-ной серной кислотой, образуется 760 кг раствора сульфата натрия (22,4%) с плотностью 1,376 г/см3. Упарка такого количества сульфата натрия потребует больших затрат, да и сам сульфат натрия мало востребован.

Пример 2. Природную серпентин-хромитовую руду (минералогический и химический составы см. табл.1) измельчают до размеров частиц 0-0,2 мм, смешивают со 116 г концентрированной 93,0% H2SO4 серной кислоты, обжигают при 390°С в течение 5 часов и выщелачивают водой при соотношении Т:Ж=1:5 (см. табл.4). Плотность суспензии 1,17 г/см3. Суспензию фильтруют, фильтрат упаривают для кристаллизации семиводного сульфата магния (состав фильтрата см. табл.4). Кек направляют на гидроциклонирование. Тонкую фракцию направляют в отстойник, фильтруют и затаривают в качестве готового продукта. Крупную фракцию, состоящую из хромпикотита, оксида кремния и др. минералов, направляют на выщелачивание кремнезема раствором едкого натра (150 г/л) при отношении т:ж=1:2-2,5 в течение 15-30 мин. Суспензию фильтруют со скоростью 0,38 см/мин (см. табл.5). Осадок - смесь хромпикотита и неразложившихся минералов отмывают горячей водой, сушат при 110°С и затаривают. Готовый продукт - хромитовый концентрат - содержит 35,9% Cr2O3 (см. табл.5). Фильтрат - щелочной раствор кремнезема, т.н. «жидкое стекло», затаривают или направляют на дальнейшую переработку.

Эффективность технологического процесса комплексной переработки хромит-серпентинитов оценивали по влиянию температуры обжига на содержание в растворе (фильтрате) после водного выщелачивания огарка вредных примесей - неразложившихся при данной температуре обжига сульфатов и, соответственно, перешедших в магнийсодержащий раствор (фильтрат): железа, никеля и алюминия (см. табл.4), а также по скорости фильтрации суспензии после щелочного выщелачивания кремнезема (см. табл.5).

В таблице 4 и 5 показаны результаты оп.1. Очевидно, что высокое извлечение примесных металлов в магнийсодержащий раствор из-за их неразложившихся при температуре 390°C сульфатов (Fe2+, Fe3+ - 32,0%; Ni2+ - 46,3% и Al3+ - 36,3%), и низкие параметры процесса щелочного выщелачивания диоксида кремния(скорость фильтрации суспензии - 0,38 см/мин, выход хромитового концентрата - 47,5% и содержание в концентрате Cr2O3 - 35,9%) свидетельствуют о том, что обжиг при такой температуре мало эффективен.

Пример 3. Технология переработки серпентин-хромитовой смеси, минералогический и химический составы аналогичны примеру 2.

Кислую серпентинитовую шихту обжигают при 700°C в течение 3-х часов и выщелачивают водой при отношении Т:Ж=1:2,5 (см. табл.4, оп.2). В таблице 4 показано, что извлечение вредных примесей (сульфатов) уменьшается, однако, остается достаточно высоким (извлечение сульфатов в фильтрат составило, %: Feобщ - 15,7; Ni - 35,6 и Al - 0,03).

Пример 4. Технология переработки минералогический и химический составы, концентрация серной кислоты - аналогична примеру 3. Температура обжига составила 800°C, продолжительность - 3 часа, отношение Т:Ж=1:2,5, плотность суспензии - 1,29 г/см3 (см. оп.4). Концентрация вредных примесей продолжает снижаться, а извлечение примесей в магнийсодержащий раствор составляет, %: Feобщ - 8,1; Ni - 31,3; Al - 0,03.

Пример 5. Все параметры процесса аналогичны примеру 4, только в шихту вводят 6,0% восстановителя - кокса (см. табл.4, оп.6). Скорость фильтрации щелочной суспензии составила 2,24 см/мин, выход хромитового концентрата - 85,2%, содержание Cr2O3 51,4% (см. табл.5, оп.6). Извлечение в магнийсодержащий раствор вредных примесей значительно снизилось, %: Feобщ - 4,1; Ni - 13,1; Al - 0,02.

Пример 6. Все параметры процесса аналогичны примеру 5. Продолжительность обжига - 2 часа, извлечение примесей, %: Feобщ - 4,2; Ni - 14,4; Al - 0,02 (см. табл.4, оп.7).

Пример 7. Все параметры процесса аналогичны примеру 6. Продолжительность обжига - 1 час, извлечение примесей повышается, %: Feобщ - 8,4; Ni - 23,1; Al - 0,02 (см. табл.4, оп.8).

Пример 8. Все параметры процесса аналогичны примеру 7. Продолжительность обжига - 3 часа, Т:Ж=1:2,5, содержание кокса - 10,0%. Извлечение примесей в раствор минимально, %: Feобщ - 1,1; Ni - 3,8; Al - 0,02 (см. табл.4, оп.9).

Пример 9 (оп.10). Все параметры процесса аналогичны примеру 8, содержание восстановителя (кокса) - 15,0%. Извлечение вредных примесей в фильтрат, %: Feобщ - 1,0; Ni - 3,6; Al - 0,02.

Таким образом, на основании проведенных опытов можно сделать следующие выводы.

1. Разработанный способ комплексной переработки бедных магний-хромсодержащих рудных смесей является безотходным, поскольку позволяет практически на 100% утилизировать минералы, входящие в состав смеси, с получением высококачественных неорганических веществ, удовлетворяющих требованиям ГОСТа и ТУ.

2. Оптимальными технологическими параметрами процесса являются:

- Размеры частиц рудной смеси - 0,0-0,2 мм;

- Соотношение рудной смеси и концентрированной серной кислоты (93,0% H2SO4) - 1:1,16;

- Температура восстановительного обжига - 700-800°C;

- Продолжительность обжига - 3,0 часа;

- При водном выщелачивании кислотного огарка отношение Т:Ж=1:2,5;

- Концентрация восстановителя (углерода) - 10,0%.

3. Температура, продолжительность и концентрация при обжиге ниже оптимальных значений не способствует полному разложению минерального сырья.

4. Температура, продолжительность и концентрация углерода при обжиге выше оптимальных значений приведет к существенному удорожанию процесса.

| Таблица 1 | |||||||||

| Минералогический и химический составы серпентин-хромитового рудного сырья | |||||||||

| Плотность γт=2,02 г/см3 | |||||||||

| № | Минералогический состав | Химический состав | |||||||

| Наименование материалов | Содержание, % | Наименование компонентов и их содержание, % | |||||||

| Al2O3 | MgO | SiO2 | Fe2O3 | Cr2O3 | NiO | ппп | |||

| 1 | Серпентин | 63,0 | - | 27,6 | 26,3 | 3,95 | - | 1,0 | |

| 2 | Хромпикотит | 13,0 | 0,95 | 1,3 | 0,065 | 3,25 | 6,04 | - | |

| 3 | Форстерит (оливин) | 15,0 | 0,19 | 6,5 | 6,85 | 0,24 | - | - | |

| 4 | Хлорит | 3,0 | 0,4 | 0,9 | 0,785 | 0,04 | - | - | |

| 5 | РАФ | 6,0 | - | - | - | - | - | - | |

| Всего: | 100,0 | 1,54 | 36,3 | 34,0 | 7,48 | 6,04 | 1,0 | 13,64 |

| Таблица 2 | |

| Минералогический и химический составы неразложившегося осадка после водного выщелачивания обожженной рудной смеси (огарка) | |

| Минералогический состав, % | Химический состав, % |

| Хромпикотит - 23,0 | Cr2O3 - 10,2 |

| Форстерит - 2,0 | SiO2 - 64,0 |

| Хлорит - 2,0 | Al2O3 - 2,05 |

| РАФ (SiO2) - 73,0 | Fe2O3 - 4,43 |

| MgO - 3,17 | |

| ппп - 15,75 |

| Таблица 3 | |||

| Минералогический и химический составы крупной фракции осадка после выщелачивания раствором едкого натра (NaOH - 15%) | |||

| Минералогический состав | Химический состав | ||

| Наименование компонентов | Содержание, % | Наименование компонентов | Содержание, % |

| Хромпикотит | 85,2 | Cr2O3 | 51,4 |

| Форстерит | 7,4 | Al2O3 | 10,3 |

| Хлорит | 7,4 | Fe2O3 | 22,3 |

| MgO | 10,0 | ||

| SiO2 | 3,2 | ||

| ппп | 2,8 |

| Таблица 5 | ||||

| Влияние температуры обжига на технологические параметры щелочного выщелачивания | ||||

| № оп. | Температура обжига, °C | Скорость фильтрации,см/мин | Выход хромитовогоконцентрата, % | Содержание Cr2O3 в хромитовом концентрате, % |

| 1 | 390 | 0,38 | 47,5 | 35,9 |

| 3 | 750 | 2,24 | 82,5 | 50,2 |

| 6 | 800 | 2,24 | 85,2 | 51,4 |

| Таблица 6 | |||

| Свойства семиводного сульфата магния MgSO4*7H2O ГОСТ 4523-77 | |||

| Наименование показателей | марка | Качество по заявленной технологии | |

| Х.Ч. | Ч. | ||

| 1. Массовая доля MgSO4*7H2O, %, min | 99,5 | 90,0 | 99,6 |

| 2. Массовая доля нерастворимых веществ, %, max | 0,002 | 0,002 | 0,002 |

| 3. Кислотность, содержание H2SO4, %, max | 0,002 | 0,002 | 0,002 |

| 4. Содержание желез Feобщ, %, max | 0,002 | 0,002 | 0,002 |

| Таблица 7 | |||

| Качество «жидкого стекла» ГОСТ 13078-81 | |||

| Наименование компонентов | A | B | Качество по разработанной технологии |

| Содержание, % | Содержание, % | ||

| 1. Густая жидкость желтого или серого цвета без механических включений, видимых невооруженным глазом | Густая жидкость желтоватого оттенка без механических включений | ||

| 2. Массовая доля диоксида кремния SiO2, не менее | 22,7-24,6 | 24,3-31,9 | 34,6-36,0 |

| 3. Массовая доля оксида железа Fe2O3, оксида алюминия Al2O3, не более | 0,25 | 0,25 | 0,1 |

| Таблица 8 | |||

| Качество хромитового концентрата ТУ 14-9-219-81 | |||

| Химическая промышленность потребляет руды и концентраты с содержанием не менее 45%, любого физического состояния, но предпочтительно порошковые, рыхлые и мелкие (до 10,0 мм). | |||

| № | Показатели качества | Норма в % ТО ТУ | Качество концентрата по разрабатываемой технологии |

| 1 | Физическое состояние | Рыхлый порошок с размером частиц до 10,0 мм | Рыхлый порошок черного цвета с размером частиц менее 2,0 мм |

| 2 | Содержание Cr2O3, % (среднее) | 49,0 | 51,4 |

| 3 | Содержание SiO2, % (среднее) | 8,0 | 3,2 |

| 4 | Содержание FeO, % (среднее) | 14,5 | 4,2 |

| 5 | Влага, не более | 5,0 | 3,0 |

Литература

1. Комплексная переработка отходов комбината «Тулаасбест». Манзырыкчы Х.Б., Каминский Ю.Д., Полугрудов А.В. Пат. РФ №1797747, 08.04.91. Пат. РФ №2038301, 6 CO1F 5/06, публ. 27.06.95. Бюл. №18.

2. Позин М.Е., Копылев Б.А. и др. Авт. свид. 586125. Патент СССР 30.12.1971 г.

3. Патент RU №2179527, МПК C01B 33/187, публ. 20.02.2002 г.

4. Патент RU №2344076.

1. Способ комплексной переработки серпентин-хромитового рудного сырья, включающий смешивание измельченного исходного сырья с концентрированной серной кислотой, обжиг и выщелачивание огарка, отличающийся тем, что обжиг ведут при температуре 700-800°C в течение 3 часов, выщелачивание огарка ведут водой при отношении Т:Ж=1:2,5, полученную суспензию фильтруют, фильтрат упаривают для кристаллизации семиводного сульфата магния, а осадок подвергают гидроциклонированию для разделения на тонкую фракцию, содержащую оксиды железа, никеля, алюминия, и крупную фракцию, содержащую хромпикотит и кремнезем, при этом крупную фракцию выщелачивают водным раствором едкого натра с получением щелочного раствора кремнезема и оcадка, который отмывают и сушат с получением хромитового концентрата.

2. Способ по п.1, отличающийся тем, что обжиг проводят с добавлением углерода в количестве 6,0-10,0 мас.% от рудного сырья.