Способ усиления жесткого пластикового топливного бака

Иллюстрации

Показать всеГруппа изобретений относится к способу усиления жесткого пластикового топливного бака, способу его сборки и применению топливного бака. Способ усиления жесткого пластикового топливного бака, содержащего стенку, образующую внутренний закрытый объем, заключается в том, что элемент конструкции прикрепляют к стенке бака снаружи закрытого объема, по меньшей мере, в двух точках, расположенных в двух разных частях упомянутой стенки, в которых происходит прогиб, когда бак наполнен топливом. Упомянутая конструкция имеет, по меньшей мере, одну точку соприкосновения со стенкой бака в части упомянутой стенки, в которой прогиб является большим. Бак, полученный посредством этого способа, может быть применен в гибридном транспортном средстве. Способ сборки топливного бака содержит этапы: расположение крепежных полос над нижней стенкой бака, прикрепление элемента конструкции к нижней стенке бака, прикрепление сборки к низу кузова транспортного средства посредством крепежных полос. Достигается усиление конструкции топливного бака. 3 н. и 10 з.п. ф-лы, 10 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу усиления жесткого пластикового топливного бака. В последнее время на рынок была выведена новая категория транспортного средства, которая использует для приведения себя в движение как электричество, так и энергию внутреннего сгорания. Эта группа транспортных средств была названа «гибридными» транспортными средствами. Несмотря на то что эти транспортные средства составляют только малую часть мирового автомобильного рынка, их доля на рынке увеличивается с каждым годом. В последние месяцы была введена новая разновидность гибридного транспортного средства, которая использует электричество только на первых 64,36-96,54 км (40-60 милях) данной поездки при условии, что транспортное средство было подключено к электросети на заданное количество времени перед поездкой. Эти транспортные средства называются «гибридными с подзарядкой от электросети».

Обычно пары топлива образуются внутри топливного бака из-за температуры и перемещения топлива и хранятся в угольном фильтре для предотвращения выбросов испарений углеводородов в атмосферу. Эти пары периодически выбрасываются из фильтра и отправляются в двигатель, где они потребляются во время нормального процесса сгорания. На стандартном транспортном средстве с бензиновым двигателем это может происходить в любое время, когда требуется, для того, чтобы фильтр не стал переполненным и не стал выпускать углеводороды в окружающую среду. Тем не менее, это не может происходить на гибридном транспортном средстве, когда оно работает в электрическом режиме. «Гибридное транспортное средство с подзарядкой от электросети» может совершить несколько циклов вождения, даже не запуская бензиновый двигатель. Следовательно, появляется необходимость содержания пара в топливной системе в течение длительных периодов времени посредством сохранения герметичности системы под давлением для ограничения испарения топлива. При повышенных температурах давление, накапливаемое внутри бака, будет существенно выше, чем в обычной топливной системе.

В настоящее время было разработано несколько решений проблемы, а именно:

1. Заменить существующий полимерный бак на стальной эквивалент, способный выдерживать давление.

2. Оптимизировать форму бака, например, посредством предусмотрения прихваток (tack-offs) (также называемых «точками легкого соприкосновения» («kiss points»)), в которых во время формовки бака верх и низ вминаются для создания механического соединения между ними.

3. Использовать (обычно металлические) полосы в качестве усилений.

4. Формовать или механически фиксировать в поверхности бака ребер конструкции, которые создают дополнительную жесткость.

5. Использовать пластиковый пузырь внутри стального бака для того, чтобы справляться с образованием испарения и связанным с ним давлением.

Тем не менее, каждое из этих решений имеет по меньшей мере один недостаток:

1. Металлический бак имеет неудобный значительный вес по сравнению с полимерным баком из-за свойств плотности материала. Плотность стали примерно в 8 раз выше, чем плотность полиэтилена высокой плотности (high-density polyethylene (HDPE)), тогда как обычно стенки бака только в 3-4 раза толще, чем в эквивалентных стальных баках. Также очень дорого делать маленький объем стальных баков из-за высокой стоимости штампов. Альтернативой является изготовление объема обычного транспортного средства также из стали, результатом чего является возможное ухудшение общей средней экономии топлива, которое компенсирует выгоду, полученную малым объемом гибридов с подзарядкой от электросети.

2. Оптимизация формы может добавить лишь столько дополнительного сопротивления давлению, сколько соответствует сохранению свойств, требуемых изготовителем транспортного средства. Например, прихватки используют значительное количество доступного объема в баке из-за свойственной им формы. Они также уменьшают ударную прочность баков. И чаще всего они не только сами по себе обеспечивают требуемое сопротивление давлению.

3. Усиление полосами может быть достигнуто, но им может быть сложно управлять, так как низ кузова транспортного средства имеет сложную форму, и производитель требует жесткого соблюдения зазоров между низом кузова и землей. К тому же, по мере добавления полос, дополнительный вес полос начинает противоречить экономии веса полимерного бака. К тому же, поскольку полосы в целом не наслоены на поверхность бака, они не обеспечивают значительные преимущества конструкции.

4. Решения, которые формованы в поверхности бака или механически прикреплены к ней, в общем вставлены перед охлаждением бака, результатом чего является то, что они формованы в нагруженном состоянии корпуса бака, что может быть вредным для эффективности корпуса бака.

5. Встраивание гибких пузырей было развито в промышленности для обычных пластиковых баков, тем не менее, такая технология не получила развития из-за проблемы прикрепления и герметизации пузыря внутри бака.

Настоящее изобретение направлено на решение этих проблем посредством разработки решения для усиления жестких пластиковых топливных баков, которое позволяет им противостоять давлению без слишком большого ухудшения веса бака или его ударного сопротивления, которое является легко используемым в промышленном способе, которое не вызывает внутренних напряжений в баке и которое обеспечивает использование одного и того же бака для всей платформы (зная, что гибридные транспортные средства составляют только малую часть данной платформы).

Для этого настоящее изобретение относится к способу усиления жесткого пластикового топливного бака, содержащего стенку, образующую внутренний закрытый объем, согласно которому элемент конструкции прикреплен к стенке бака снаружи закрытого объема, по меньшей мере в двух точках, расположенных в двух разных частях упомянутой стенки, в которых прогиб, происходящий когда бак наполнен топливом, является маленьким; и упомянутая конструкция имеет по меньшей мере одну точку соприкосновения со стенкой бака в части упомянутой стенки, в которой прогиб является большим.

Более конкретно, настоящее изобретение относится к способу, как изложено выше, содержащему следующие этапы:

- определение по меньшей мере одной точки большого прогиба и по меньшей мере двух точек маленького прогиба на стенке бака; и

- механическое соединение этих по меньшей мере трех точек снаружи закрытого объема с жестким элементом конструкции таким образом, чтобы упомянутый элемент конструкции имел по меньшей мере одну точку соприкосновения со стенкой бака по меньшей мере в одной точке части большого прогиба, и по меньшей мере одну точку крепления на стенке бака в каждой из по меньшей мере двух точек маленького прогиба, причем эти точки соприкосновения и крепления не совмещены, но образуют плоскость.

Идея прикрепления элемента конструкции к стенке готового (формованного и охлажденного) жесткого пластикового бака в нескольких точках крепления/соприкосновения обеспечивает лучшую гибкость изготовления и уменьшает какую-либо формовку в нагруженном состоянии, которая существовала бы, если бы конструкция была вставлена в формовку и приварена или механически прикреплена к поверхности бака перед охлаждением бака. Факт того, что эти поверхности не совмещены, а наоборот образуют плоскость в пространстве, обеспечивает возможность переносить нагрузки, образующие прогиб, прямо на части бака, которые могут справляться с прогибом, а не на полосу, которая бы перенесла нагрузку на шасси транспортного средства, или механически прикрепленное ребро, которое возможно бы более соответствовало корпусу бака в зависимости от его свойств.

Под «точкой» в рамках изобретения следует понимать фактически маленькую поверхность (от нескольких мм2 до нескольких см2), причем упомянутые маленькие поверхности включены соответственно в части бака с большим и маленьким прогибом.

Между решением изобретения и решениями предшествующего уровня техники существуют следующие основные функциональные отличия:

1. Решение является «дополнением» к существующему баку в отличие от использования стального бака.

2. Это решение несет нагрузку бака независимо в отличие от использования дополнительных полос, которые установлены в установочных точках транспортного средства.

3. Система может быть выполнена с возможностью обеспечения результатов в случаях столкновения в отличие от использования прихваток, которые стремятся создать большие области жесткости, которые уязвимы для удара. Эта система может быть оптимизирована для выдерживания давления в баке и изоляции самой себя во время столкновения просто посредством выбора должных размеров сварочных пластин.

4. Это решение не поддается сжатию в корпусе бака во время охлаждения бака.

5. Это решение не требует каких-либо вставок в форму для выдувания корпуса, обеспечивая одну конструкцию корпуса бака для разных типов транспортного средства (например, бензинового, гибридного, гибридного с подзарядкой от электросети, и так далее).

6. При этом решении бак может быть изготовлен из относительно дешевых и легких материалов.

7. Его прикрепление к баку может быть выполнено посредством хорошо известных и развитых в промышленности способов.

Посредством этого решения достигаются следующие результаты:

1. Возможность использовать пластиковые топливные системы для применения в гибридных транспортных средствах с подзарядкой от электросети, тем временем сохраняя преимущество веса над стальным баком.

2. Возможность добавлять или удалять конструкцию с бака на основании намеченной разновидности транспортного средства.

3. Поддерживающая система, которая не зависит от целостности конструкции низа кузова.

Следовательно, его основными преимуществами являются:

1. Экономия веса

2. Увеличение экономии топлива

3. Экономия затрат на компоненты

4. Экономия затрат на инструмент

5. Сопротивление коррозии

6. Более простые внедрения в линию (платформу) сборки транспортного средства.

Как описано выше, топливный бак, который может быть усилен посредством способа согласно изобретению, выполнен из пластика (то есть его стенка в принципе выполнена из пластика) и он является «жестким», то есть, он имеет, по существу, постоянные объем и форму, что не исключает того, что допускается некоторое расширение под действием давления и/или веса жидкости, содержащейся в баке, но это изменение объема должно быть ограничено несколькими %.

Термин «пластик» означает любой материал, содержащий по меньшей мере один полимер синтетической смолы.

Могут быть использованы любые типы пластика. Особенно подходящие пластики относятся к категории термопластиков.

В частности, возможно использовать полиолефины, термопластичные полиэфиры, поликетоны, полиамиды и их сополимеры. Также может быть использована смесь полимеров или сополимеров, подобным образом также возможно использовать смесь полимерных материалов с неорганическими, органическими и/или природными наполнителями, такими как, например, углерод, соли и другие неорганические производные, природные или полимерные волокна, но не ограничиваясь ими. Также возможно использовать многослойные конструкции, составленные из расположенных друг над другом и соединенных слоев, содержащих по меньшей мере один из полимеров или сополимеров, описанных выше.

Одним из часто используемых полимеров является полиэтилен. Превосходные результаты были получены с полиэтиленом высокой плотности (high-density polyethylene (HDPE)).

Стенка бака может быть составлена из одиночного термопластичного слоя или из двух слоев. Один или более других возможных дополнительных слоев могут быть преимущественно составлены из слоев, выполненных из материала, непроницаемого для жидкостей и/или газов. Предпочтительно природа и толщина непроницаемого слоя выбираются так, чтобы свести к минимуму возможность проникновения жидкостей и газов, соприкасающихся с внутренней поверхностью бака. Предпочтительно этот слой основан на непроницаемой смоле, то есть смоле, которая непроницаема для топлива, такого как, например, этилен-виниловый спирт (partially hydrolysed ethylene/vinyl acetate copolymer (EVOH)). В качестве альтернативы бак может быть подвергнут обработке поверхности (фторированию или сульфированию) для того, чтобы сделать его непроницаемым для топлива.

Бак согласно изобретению предпочтительно содержит непроницаемый слой, основанный на EVOH, расположенный между наружными слоями, основанными на HDPE.

Под «верхней» и «нижней» частями стенки бака понимаются обозначенные ниже в этом описании стенки, которые, соответственно, находятся в верхнем и нижнем, по существу, горизонтальных положениях, когда топливный бак установлен на транспортном средстве, все еще, конечно же, имея боковую часть. Эти части в целом отделены складкой или частью, которая была сплюснута между двумя отпечатками пресс-формы. Настоящее изобретение позволяет усиливать не только нижнюю часть бака, что может быть легко выполнено с использованием упомянутых выше полос, но также верхней части бака, что является преимущественным, в особенности, в случае баков для гибридных транспортных средств.

Объем, образованный этими стенками, является закрытым, то есть, герметично содержит топливо, в это же время обеспечивая прохождение через него топливных, вентиляционных и электрических линий, расположение и обслуживание приспособлений внутри него и так далее.

Элемент конструкции, используемый в процессе согласно изобретению представляет собой объект, который является достаточно жестким для того, чтобы справляться с нагрузкой давления, действующего на бак. Он может быть плоской конструкцией, в целом имеющей форму пластины (плоского объекта, не обязательно лежащего в одной плоскости: он может быть, например, оболочкой), или он может быть сборкой стержней, балок и тому подобного, образующих что-то типа рамы. Последняя является предпочтительной, так как она в целом обеспечивает оптимизацию отношения эффективность/вес именно посредством формы сечений упомянутых стержней/балок. В качестве альтернативы также может быть использована оболочка с отверстиями (типа гнезда).

Этот элемент конструкции не обязательно должен быть выполнен как одна деталь. Например, он может быть выполнен из 2 частей, которые могут скользить над обеими сторонами топливного бака и затем могут быть прикреплены к нему или удалены с него независимо. Он также может быть построен из нескольких отдельных элементов (как С-образные рамы), которые соединены вместе (по меньшей мере 2 с 2) и прикреплены к стенке бака (например, к его складке или к крепежным ребрам) так, чтобы обеспечивать по меньшей мере 2 точки крепления и по меньшей мере одну точку соприкосновения согласно изобретению. Когда упомянутый элемент конструкции выполнен из нескольких деталей, упомянутые детали предпочтительно механически соединены, как будет определено ниже, для того, чтобы упомянутый элемент действительно выполнял функцию усиления, передающего нагрузку/давление от частей бака, которые будут подвергнуты большой деформации, к частям, которые не будут подвергнуты ей.

Упомянутый элемент конструкции может быть выполнен из пластика (предпочтительно такого же или того, который совместим с пластиком, составляющим стенку бака, если упомянутый элемент приварен к нему), несмотря на то, что в большинстве случаев металл или другой несовместимый материал будет предпочтительным для получения более высокого модуля. В этом отношении хорошие результаты дают металлы и полиэстеры, усиленные волокном, такие как листовые формовочные материалы (Sheet Moulding Compounds (SMC)). В целом, эти материалы выполнены из композиций полиэстеров, усиленных волокном.

Согласно изобретению по меньшей мере одна точка соприкосновения является частью, в которой прогиб (деформация) при использовании (когда бак заполнен) является высоким. В целом, такая часть, по существу, расположена в центре нижней или верхней стенки и/или в центре ее «свободной» части (например, в центре верхней стенки кармана седловидного бака). В любом случае, специалист в данной области техники легко определит такое положение, например, посредством использования инструментов программного моделирования и/или экспериментов, или просто основываясь на его опыте в отношении баков подобной формы. Следует заметить, что «соприкосновение» предпочтительно установлено в состоянии покоя в точке соприкосновения, или, в качестве альтернативы, при небольшом избыточном давлении, причем первый вариант осуществления в целом является предпочтительным.

Все еще согласно изобретению по меньшей мере две точки крепления расположены в двух разных частях стенки бака, в которых прогиб является маленьким (по сравнению с прогибом в другой, предыдущей части). В этом отношении следует заметить, что элемент конструкции также может быть прикреплен к стенке бака в его точке соприкосновения, что, фактически, даже более предпочтительно в некоторых случаях (в которых бак также может находиться в условиях вакуума). Под «креплением» фактически понимается механическое соединение (посредством заклепок, гвоздей, скоб и тому подобного), сварка, приклеенная часть или любое другое соединение, которое должно быть удалено или уничтожено для обеспечения удаления элемента конструкции со стенки бака в этой точке.

Предпочтительно, количество и расположение точки (точек) крепления (в части (частях) с маленьким прогибом) и точки (точек) соприкосновения (в части (частях) с большим прогибом), насколько это возможно, близки (учитывая практические ограничения, в основном, из-за геометрии бака и его окрестностей под транспортным средством) к точкам на стенке бака, в которых прогиб является, соответственно, самым маленьким и самым большим. Это может быть легко определено посредством использования инструментов программного моделирования и/или экспериментов, как объяснено выше.

Согласно первому варианту осуществления изобретения, элемент конструкции приварен к стенке бака в его точках крепления и предпочтительно также в его точке (точках) соприкосновения. Термин «точка» тогда следует понимать как обозначающий область сварки, то есть зону сварки на поверхности (поверхность раздела между стенкой бака и элементом конструкции, в которой молекулы пластика их обоих взаимодействуют друг с другом после их сплавления/слияния вместе), которая является достаточно обширной для обеспечения эффективного крепления и передачу нагрузки/нагружения, как объяснено выше. Преимуществом сварки является прикрепление к баку по всем осям. В этом случае предпочтительный вариант осуществления касается выбора для элемента конструкции материала, который является более жестким, чем пластик топливного бака, и напрессовывания его областей сварки (точек крепления) на пластик, как определено выше (с возможностью приваривания к стенке бака) и/или прикрепления (например, посредством системы быстрого соединения) пластиковых сварочных лап к этим точкам. Напрессовывание является особенно простым с промышленной очки зрения (уменьшая этапы сборки).

Этот вариант осуществления дает хорошие результаты с рамой или с плоским лежащим в одной плоскости элементом конструкции, который приварен к низу топливного бака. На практике, для баков, имеющих грубо прямоугольное сечение, и которые прикреплены к низу кузова транспортного средства, это будут, соответственно, середина и 4 угла нижней или верхней стенки бака. Следовательно, в предпочтительном варианте осуществления существуют 5 точек сварки, расположенных соответственно, по существу, в середине и в четырех углах нижней или верхней стенки бака.

Согласно второму варианту осуществления изобретения, элемент конструкции механически прикреплен к баку. Один способ сделать это заключается в простом защелкивании (быстром присоединении) элемента к баку посредством использования соответствующих профилей на обеих деталях.

Поскольку большинство баков предусмотрены со складкой (как определено выше), удобно придавать элементу конструкции соответствующие форму и профиль, чтобы он мог быть защелкнут на складке. Следовательно, этот вариант осуществления дает хорошие результаты с элементами конструкции, имеющими форму полукорпусов. В этом отношении хорошие результаты дают полукорпуса из SMC.

Тем не менее, один недостаток этого решения заключается в том, что у пластиковых топливных баков допуски формования в целом являются относительно большими (то есть, размерная точность является весьма низкой), так что упомянутое защелкивание иногда может не быть реально эффективным. Для того чтобы избежать этого, одним решением может быть использование оборудования, в котором скобы расположены в фиксированном положении и могут быть приварены на складку в положении, фиксированном в пространстве (относительно упомянутого оборудования), чтобы защелкивание могло происходить на эти скобы, а не на саму складку. В качестве альтернативы, крепежные детали (скобы или другого типа) могут быть прикреплены на нижних или боковых стенках бака вместо складки.

В этом варианте осуществления точка (точки) соприкосновения предпочтительно имеет форму ребер (расположенных на обеих деталях: на баке и на элементе конструкции, и с совпадающими формой и размером для обеспечения эффективного соприкосновения между обеими деталями), геометрия которых может быть приспособлена, чтобы избежать попадания топлива между 2 ребрами (если они расположены на нижней части) или чтобы иметь сифон в вентиляционные линии (в случае, если ребра расположены на верхней стенке). В этом отношении преимущественными могут быть спиральные формы.

Другим способом механического прикрепления элемента конструкции к баку может быть использование по меньшей мере одной точки легкого соприкосновения (то есть, одной точки, в которой верхняя и нижняя стенки бака сварены вместе) и двух плоских элементов (пластин), расположенных на обеих сторонах точки легкого соприкосновения и соединенных вместе посредством чего-то типа прутка (стержня), проходящего через точку легкого соприкосновения. В этом случае точки соприкосновения фактически являются поверхностями соприкосновения между плоскими элементами и верхней и нижней стенками бака, и точки крепления, соответственно, находятся на верхней и нижней стенках бака, где расположена точка легкого соприкосновения.

Настоящее изобретение также относится к баку, полученному посредством описанного выше способа, и к его использованию в гибридном транспортном средстве. В целом, для этого бак касается низа кузова в нескольких отдельных местах, оставляя свободной остальную верхнюю поверхность бака, и, подобным образом, полосы касаются низа бака по маленькой части нижней поверхности.

В этом варианте осуществления крепежные полосы могут удерживаться элементом конструкции во время процесса крепления и могут быть доставлены к изготовителю прикрепленными к баку посредством элемента конструкции. Это уменьшает количество компонентов, приходящих в сборочный цех.

Таким образом, настоящее изобретение также относится к способу сборки топливного бака на (предпочтительно гибридном) транспортном средстве, содержащему следующие этапы:

- расположение крепежных полос над нижней стенкой бака;

- прикрепление элемента конструкции к упомянутой нижней стенке бака в нескольких точках, как определено выше и таким образом, чтобы удерживать (сохранять на месте, фиксировать) крепежные полосы, чтобы получить сборку без подвижных частей

- прикрепление сборки к низу кузова транспортного средства посредством крепежных полос и, в итоге, другого вспомогательного средства механического крепления (заклепок, винтов…).

Наконец, следует заметить, что настоящее изобретение (конкретный наружный усилительный элемент), конечно же, может быть объединено с решениями предшествующего уровня техники, а именно с внутренними усилениями, как те, что были описаны выше. В этом отношении, интересный вариант осуществления заключается в объединении объекта настоящей заявки с объектом находящейся на одновременном рассмотрении заявки FR 0952651 (содержание которой включено в настоящую заявку по ссылке), которая относится к использованию внутренних полых столбов, имеющих кроме функции усиления активную функцию в топливной системе/баке (вентиляция, разделение жидкости и газа …).

Дополнительные подробности настоящего изобретения будут описаны с использованием прилагаемых фиг.1-7, которые не должны быть поняты, как ограничивающие объем изобретения вариантами осуществления, которые на них проиллюстрированы. Фиг.8 относится к альтернативе настоящему изобретению, которая также в некоторых случаях может быть эффективной в уменьшении прогиба.

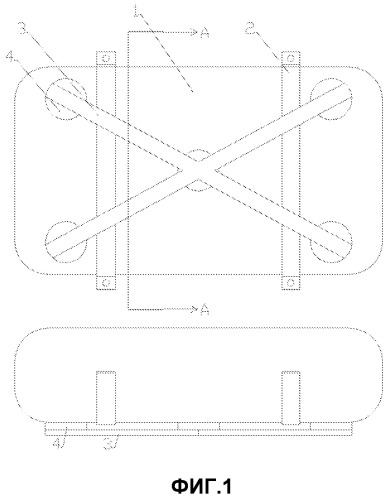

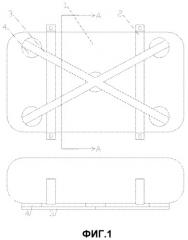

Фиг.1-3 относятся к варианту осуществления, в котором элемент конструкции приварен к баку; на фиг.1 изображены виды как снизу, так и сбоку бака (1) согласно предпочтительному варианту осуществления изобретения; на фиг.2 изображен разрез А-А фиг.1; и на фиг.3 изображен другой субвариант осуществления изобретения.

Фиг.4-7 относятся к различным способам выполнения другого варианта осуществления изобретения, согласно которому элемент конструкции механически прикреплен к стенке бака.

Фиг.8 относится к альтернативе настоящему изобретению, в которой используется несколько элементов конструкции, которые сами по себе не являются жесткими, но которые обеспечивают удерживание прогиба в наиболее критичных частях бака (а именно на его верхней части).

В варианте осуществления на фиг.1-3 полосы (2) используются для прикрепления бака (1) к низу кузова транспортного средства. Вообще говоря, бак (1) касается низа кузова в нескольких отдельных местах, оставляя свободной остальную часть верхней поверхности бака. Подобным образом, полосы (2) касаются нижней части бака (1) над маленькой частью нижней поверхности, а также над частью его боковой стенки (см. нижнюю часть фиг.1, то есть вида сбоку бака).

Элемент (3) конструкции, который изображен на фиг.1, выполнен из материала, имеющего гораздо большую жесткость, чем корпус бака (1). На этом изображении 5 лапы (5) из полиэтилена высокой плотности напрессованы на элемент (3) для обеспечения его приваривания к нижней поверхности бака (1). В результате этого, элемент (3) служит для противодействия силе давления на корпус бака (1), в конечном счете, уменьшая количество прогиба низа бака (1) посредством переноса нагрузки на углы бака (1), где нагрузка тогда будет только в виде натяжения вместо изгибания в центре бака (1).

Как объяснено выше, дополнительное осуществляемое преимущество заключается в том, что полосы (2) могут быть прикреплены элементом (3) во время процесса сварки и доставлены к производителю прикрепленными к баку (1). Это уменьшает количество компонентов, приходящих в сборочный цех. Этот элемент (3) может быть приварен к низу и/или верху бака, как это необходимо для уменьшения прогиба, вызванного высоким давлением пара.

На фиг.2 изображены некоторые разные поперечные сечения (5, 6, 7) конструкции, которые могут быть использованы для создания необходимой жесткости для удерживания низа бака под давлением. На этом чертеже 5, 6 и 7 являются разрезами некоторых из предпочтительных поперечных сечений балки для того, чтобы справляться с нагрузкой бака/конструкции. Незаштрихованная область является остальной неразрезанной частью конструкции.

На фиг.3 изображен другой вариант осуществления, в котором элемент (9) конструкции является непрерывным на протяжении поверхности бака. В этом случае элемент (9) может быть выполнен из композита стеклянного волокна или углеродного волокна для создания оптимальной жесткости. Если жесткость элемента (9) не достаточна, усилительные стержни (8) (например, выполненные из металла) будут добавлены для обеспечения должной жесткости. Эти стержни (8) могут быть контурами, образованными в конструкции (9), или отдельными стержнями со свойствами, подобными тем, что изображены на фиг.2.

На фиг.4 полукорпус (11) из SMC защелкнут на складке топливного бака (1), изображен только разрез через нижнюю стенку. Бак (1) и полукорпус (11) содержат совпадающие ребра, которые действуют как точки соприкосновения.

На фиг.5 изображен подобный полукорпус (11), но, на этот раз, прикрепленный к крепежным деталям (12), которые напрессованы на стенку бака. Изображенный разрез проходит через плоскость, в которой нет ребра соприкосновения (иначе говоря, в этом варианте осуществления также используются ребра в качестве точек (областей) соприкосновения, но они не видны на изображенном разрезе).

На фиг.6 изображен вариант осуществления, в котором точка легкого соприкосновения в стенке бака (1) используется для крепления 2 плоских элементов из SMC, которые соединены и прикреплены к баку (1) с использованием вертикального стержня (10).

На фиг.7 изображен (слева: при виде сверху; и справа: в частичном вертикальном разрезе) вариант осуществления, использующий С-образные рамы (13), которые соединены вместе с использованием металлических звеньев (14) и которые прикреплены к баку (1) с использованием крепежных деталей (15), которые проходят через складку бака.

На фиг.8 изображена альтернатива, в которой стеклянные или углеродные волокна (16) прикреплены к 2 скобам (17), приваренным на поверхности бака, и в котором упомянутые волокна соприкасаются со стенкой бака (1) по меньшей мере, по существу, в их середине. Предпочтительно упомянутое соприкосновение установлено уже когда бак пуст (не под давлением), или по меньшей мере когда в баке имеется небольшое избыточное давление.

Подобный принцип может быть использован внутри бака для уменьшения деформации в условиях вакуума. На гибридном транспортном средстве с подзарядкой от электросети (plug-in hybrid electric vehicle (PHEV)) пониженное давление может опускаться до 15000-20000 Па (150-200 мбар), так что это будет предпочтительный вариант осуществления. Конечно же, также возможна и преимущественна комбинация внутренних и наружных элементов конструкции.

1. Способ усиления жесткого пластикового топливного бака, содержащего стенку, образующую внутренний закрытый объем, согласно которому элемент конструкции прикрепляют к стенке бака снаружи закрытого объема, по меньшей мере в двух точках, расположенных в двух разных частях упомянутой стенки, в которых прогиб, происходящий, когда бак наполнен топливом, является маленьким; и упомянутый элемент конструкции имеет по меньшей мере одну точку соприкосновения со стенкой бака в части упомянутой стенки, в которой прогиб является большим.

2. Способ по п.1, содержащий следующие этапы:- определение по меньшей мере одной точки большого прогиба и по меньшей мере двух точек маленького прогиба на стенке бака; и- механическое соединение этих по меньшей мере трех точек снаружи закрытого объема с жестким элементом конструкции таким образом, чтобы упомянутый элемент конструкции имел по меньшей мере одну точку соприкосновения со стенкой бака по меньшей мере в одной точке части большого прогиба и по меньшей мере одну точку крепления на стенке бака в каждой из по меньшей мере двух точек маленького прогиба, причем эти точки соприкосновения и крепления не совмещены, но образуют плоскость.

3. Способ по п.1 или 2, в котором элемент конструкции имеет форму пластины или сборки стержней, балок и тому подобного, образующих раму.

4. Способ по п.1 или 2, в котором стенка бака содержит верхнюю и нижнюю части, причем бак и упомянутый элемент конструкции сварены вместе у точек крепления и точки соприкосновения.

5. Способ по п.1 или 2, причем элемент конструкции выполнен из материала, который является более жестким, чем пластик топливного бака, причем упомянутый способ содержит напрессовывание областей сварки (точек крепления) упомянутого элемента конструкции с пластиком, выполненным с возможностью приваривания к стенке бака.

6. Способ по п.1 или 2, причем имеются пять точек сварки, расположенных соответственно, по существу, в середине и в четырех углах нижней или верхней стенки бака.

7. Способ по п.1 или 2, в котором бак содержит складку, причем элемент конструкции является полукорпусом, выполненным из листового формованного материала, который защелкнут на складке.

8. Способ по п.7, в котором скобы приварены к складке у места, фиксированного в пространстве (относительно сварочного оборудования, используемого для приваривания упомянутых скоб), и причем полукорпус защелкнут на этих скобах.

9. Способ по п.7, в котором точка (точки) соприкосновения имеет форму ребер, расположенных на баке и на элементе конструкции, причем упомянутые ребра имеют совпадающие форму и размер.

10. Способ по п.1 или 2, в котором бак содержит по меньшей мере одну точку легкого соприкосновения, причем два плоских элемента (пластины), расположенных на обеих сторонах точки легкого соприкосновения, соединены друг с другом с использованием прутка (стержня), проходящего через упомянутую точку легкого соприкосновения.

11. Способ по п.1 или 2, в котором элемент конструкции содержит С-образные рамы, которые соединены друг с другом, по меньшей мере две с двумя, и прикреплены к складке бака и по меньшей мере к одному крепежному ребру.

12. Применение бака, полученного посредством способа по любому из предшествующих пунктов, в гибридном транспортном средстве.

13. Способ сборки топливного бака на транспортном средстве, содержащий следующие этапы:- расположение крепежных полос над нижней стенкой бака;- прикрепление элемента конструкции к упомянутой нижней стенке бака с использованием способа по любому из пп.1-11 и таким образом, чтобы удерживать крепежные полосы и получить сборку без подвижных частей; и- прикрепление сборки к низу кузова транспортного средства посредством крепежных полос.