Способ внепечной обработки стали кальцием

Иллюстрации

Показать всеИзобретение относится к области черной металлургии, в частности к способам внепечной обработки стали кальцием. Сталь выпускают из сталеплавильного агрегата в ковш, подавая в него раскислители, легирующие и шлакообразующие материалы, а также кальцийсодержащий материал, и продувают нейтральным газом. В качестве кальцийсодержащего материала используют сплав кальция с кремнием, подаваемый в ковш с расходом, обеспечивающим ввод на 1 тонну стали кальция 270-310 г при температуре стали, превышающей температуру ликвидус (Тл) на 120- 200°C. Изобретение позволяет повысить технологичность стальных слитков за счет повышения пластичности стали, стабилизировать процесс разливки вследствие улучшения способности расплава стали переохлаждаться и снижения содержания в ней неметаллических включений. 1 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к области черной металлургии, в частности к способам внепечной обработки стали.

Известен способ внепечной обработки стали кальцием, включающий выпуск стали из сталеплавильного агрегата в сталеразливочный ковш, подачу в ковш раскислителей, легирующих и шлакообразующих материалов в виде кальцийсодержащих материалов и продувку стали в ковше нейтральным газом. В качестве кальцийсодержащего материала используют порошковую проволоку с комбинированным наполнителем, состоящим из механической смеси силико-кальция СК15 и металлического кальция в количестве 0,3-1,0 кг/т из расчета получения содержания кальция в металле 0,0012-0,0040%. Продувку стали осуществляют аргоном с суммарным расходом 0,2-0,5 л/(т·мин) продолжительностью 7-10 мин (Патент РФ 2461635, МПК С21С 7/04. Способ внепечной обработки стали кальцием, опубликовано 20.09.2012). Основным техническим результатом данного способа является повышение чистоты стали по неметаллическим включениям.

Существенными недостатками данного способа являются:

- критерием эффективности модифицирования выбран широкий интервал содержания кальция в стали (0,0012-0,0040%). Этот критерий некорректен, поскольку он характеризует не столько количество растворенного в металле кальция, сколько содержание в нем включений, так как из-за высокого сродства к кислороду и сере кальций в стали, в основном, входит в состав оксидных, сульфидных и оксисульфидных включений. Для использования содержания кальция в стали в качестве критерия эффективности модифицирования необходимо учитывать его распределение по металлической, оксидной и сульфидным фазам, чего нет в прототипе, и что чрезвычайно трудно обеспечить на практике;

- не учитывается важнейший технологический фактор - температура стали во время ввода кальцийсодержащего материала. Нами установлено, что при снижении температуры при вводе кальция ниже (Тл+120°C), где Тл - температура ликвидус стали, эффект модифицирования может не проявляться совсем, а при повышении более (Тл+120°C) эффект модифицирования почти монотонно растет с повышением температуры. Кроме того, с ростом температуры расширяется концентрационная область существования жидких продуктов раскисления, в том числе алюминатов кальция, что способствует лучшему удалению неметаллических включений.

Техническим результатом заявляемого изобретения является повышение эффективности модифицирования стали кальцием, приводящее к улучшению технологичности стальных слитков за счет повышения пластичности стали, улучшение «разливаемости» стали вследствие улучшения способности стали переохлаждаться и снижения содержания в ней неметаллических включений.

Для достижения указанного результата предлагается в способе внепечной обработки стали кальцием, включающем выпуск стали из сталеплавильного агрегата в сталеразливочный ковш, подачу в ковш раскислителей, легирующих и шлакообразующих материалов, а также кальцийсодержащего материала, продувку стали в ковше нейтральным газом, согласно изобретению в качестве кальцийсодержащего материала используют сплав кальция с кремнием, подаваемый в ковш с расходом, обеспечивающим ввод на 1 тонну стали 270-310 г кальция, и при температуре стали, превышающей температуру ликвидус (Тл) на 120-200°C.

При этом можно использовать сплав кальция и кремния марки СК30 в количестве 0,9-1,0 кг на тонну стали.

В качестве контролирующих параметров при осуществлении способа учитывалось, что эффект модифицирования, который приводит к повышению технологичности слитка, определяется не только содержанием в металле неметаллических включений, но и пластичностью металлической матрицы, зависящей от структурного состояния расплава стали перед кристаллизацией. Поэтому в качестве критерия эффективности модифицирования выбрана способность стали переохлаждаться, которая одновременно определяется двумя важнейшими факторами: содержанием в стали включений, играющих роль подложек, и наличием в структуре расплава атомных ассоциаций - кластеров, снижающих образование зародышей критического размера. Атомные ассоциации представляют собой объемы локального упорядочения, в пределах которых строение жидкости во многом подобно строению твердого тела. Атомные ассоциации, в основном, являются структурами, посредством которых протекают процессы распределения легирующих элементов и примесей в структурах ближнего порядка железа. Таким образом, жидкая сталь в течение некоторого времени после расплавления, а также введения легирующих и раскислителей представляет собой неоднородную микроэмульсию, состоящую из локальных объемов, отличающихся друг от друга по химическому составу и структуре ближнего порядка, даже если на макроуровне фиксируется полное расплавление шихты и ферросплавов. Уровень однородности расплава влияет на степень переохлаждения стали, поскольку наличие группировок атомов снижает работу образования зародыша критического размера. В свою очередь, сталь, способная к большему переохлаждению, кристаллизуется с образованием более дисперсных структур, что приводит к повышению механических свойств металла. Таким образом, большая величина переохлаждения соответствует большей чистоте стали по включениям и более благоприятной микрооднородной структуре расплава стали, и поэтому является комплексным критерием эффективности модифицирования стали. Кроме того, обнаружение в отложениях сталеразливочных стаканов помимо включений и затвердевшей при разливке металлической фазы свидетельствует о том, что способность металла к переохлаждению влияет и на разливаемость стали.

Указанный технический результат достигается тем, что важнейшие параметры технологии модифицирования (температура и расход кальция) подобраны, исходя из экстремального характера их влияния на переохлаждение стали. Заявленная температура ввода и расход кальцийсодержащего материала выбраны из следующих предпосылок опытным путем.

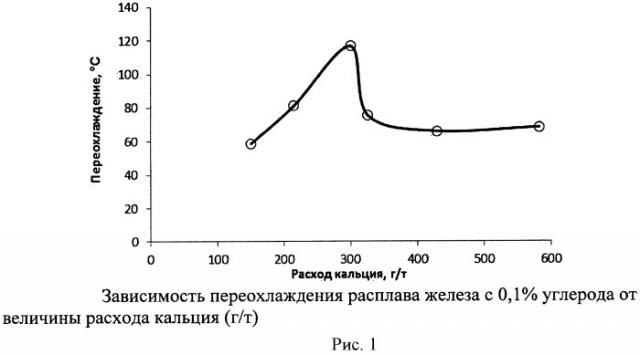

Расход кальцийсодержащего сплава, обеспечивающего ввод 270-310 грамм кальция на 1 тонну стали, определен из результатов исследования влияния расхода кальция на величину переохлаждения модельного расплава железа с углеродом (рис.1).

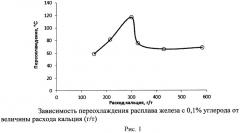

Температура, при которой необходимо вводить кальцийсодержащий материал, определена при исследовании влияния температуры нагрева стали на ее способность к переохлаждению (рис.2). Из данных исследований следует, что ввод оптимального количества кальция приводит к снижению температуры распада атомных ассоциаций с температур (Тл+270°C) до (Тл+120°C). При этом превышение температур над Тл в модифицированной стали более чем на 120°C приводит к практически линейному росту переохлаждения, то есть к монотонному повышению эффекта модифицирования. Нагрев же до температур ниже порогового значения, с которого начинается распад кластеров, не приводит к повышению степени переохлаждения.

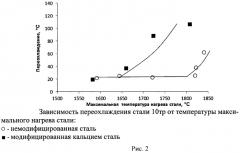

Таким образом, традиционная практика ввода кальцийсодержащих сплавов, согласно которой их вводят в сталь на завершающей стадии ее обработки, практически перед разливкой, т.е. при температурах, превышающих Тл всего на 60-80°C, не позволяет полностью раскрыть потенциал кальция как модификатора. Кроме того, установлено, что с повышением температуры расширяется концентрационная область существования жидких продуктов раскисления, в том числе алюминатов кальция и сульфидов, что способствует более эффективному удалению включений (рис.3).

Заявляемый способ внепечной обработки стали кальцием был реализован в электросталеплавильном цехе при выплавке более 100 плавок наиболее браконесущих (в том числе 42CrMo4V, CK45 и других) марок стали. Выплавка металла производилась в ДСП-60, его рафинирование, раскисление и легирование на агрегате «ковш-печь», при этом после получения требуемого химического состава производили обработку металла порошковой проволокой из сплава кальция и кремния марки СК30 с расходом 0,9-1,0 кг/т, обеспечивающим ввод в сталь 270-310 грамм кальция на 1 тонну стали, при температуре, превышающей Тл стали на 130-200°C, и продувке металла нейтральным газом.

В результате реализации предлагаемого способа существенно улучшилась разливаемость стали, снизилось в 2-4 раза общее количество включений в стали различных марок (рис.4), уровень брака ультразвукового контроля поковок, произведенных из наиболее браконесущих марок, снизился с 47 до 6%.

1. Способ внепечной обработки стали кальцием, включающий выпуск стали из сталеплавильного агрегата в сталеразливочный ковш, подачу в ковш раскислителей, легирующих и шлакообразующих материалов, а также кальцийсодержащего материала, продувку стали в ковше нейтральным газом, отличающийся тем, что в качестве кальцийсодержащего материала используют сплав кальция с кремнием, который подают в ковш с расходом, обеспечивающим ввод на 1 тонну стали кальция 270-310 г при температуре стали, превышающей температуру ликвидус (Тл) на 120-200°C.

2. Способ по п. 1, отличающийся тем, что используют сплав кальция и кремния марки СК30 в количестве 0,9-1,0 кг на 1 тонну стали.