Установка полимеризации пропилена и сополимеризации пропилена с этиленом и способ получения полипропилена и сополимеров пропилена с этиленом

Иллюстрации

Показать всеИзобретение относится к технологии производства полипропилена и сополимера пропилена с этиленом и касается области совершенствования и модернизации промышленных суспензионных процессов. Описана установка для суспензионного процесса полимеризации пропилена или пропилена и этилена в присутствии каталитической системы Циглера в среде углеводородного растворителя и водорода в качестве регулятора молекулярной массы. Установка содержит соединенные между собой с помощью технологических трубопроводов технологические секции. Дополнительно включает секцию рецикла части фугата растворителя в реакторы полимеризации и секцию дозирования растительного масла в поток фугата, поступающего в секцию отделения растворителя от атактического полимера. Осуществляют частичный и регулируемый рецикл фугата от 10 до 50% от общего объема фугата. Описан способ получения полипропилена при температуре 10-90° С и давлении пропилена 1-30 ат. Каталитическая система включает титаномагниевый катализатор марки LYNX, триэтилалюминий, метилциклогексилдиметоксисилан. Концентрация триэтилалюминия (0,2÷1,0) г/л. Полипропилен получают при молярном отношении Si/Ti = 1÷10, а сополимер пропилена и этилена при молярных отношениях Si/Ti = 10÷30. Технический результат - модернизация технологической схемы установки полимеризации пропилена, а также обеспечение высокой эффективности эксплуатации каталитической системы четвертого поколения. 2 н. и 6 з.п. ф-лы, 5 ил., 12 табл., 27 пр.

Реферат

Изобретение относится к технологии производства полипропилена (далее по тексту ПП) и сополимеров пропилена с этиленом (далее по тексту сополимеры пропилена).

Конкретной областью применения предлагаемого изобретения являются промышленные суспензионные процессы производства ПП и сополимеров пропилена в среде углеводородных растворителей, а именно в процессах, в которых используются современные каталитические системы (далее по тексту КС) четвертого поколения, включающие, как правило, три компонента: а) твердый компонент - титанмагниевый катализатор (далее по тексту ТМК), представляющий собой тонкодисперсной порошок с высокими значениями удельной поверхности и пористости; б) раствор сокатализатора - триэтилалюминия; в) раствор стереорегулирующей добавки (далее по тексту донора) - алкилалкоксидного соединения кремния.

Свойства ПП и сополимеров пропилена зависят от состава каталитической системы и определяются следующими характеристиками: а) среднее значение молекулярной массы, б) молекулярная структура, в) молекулярно-массовое распределение (ММР); г) содержание этиленовых звеньев; д) надмолекулярная структура, определяемая морфологией насцентного порошка, рецептурой добавок и режимами переработки.

Эффективность промышленного производства ПП и сополимеров пропилена определяется оптимальным соотношением между технико-экономическими показателями процесса, качеством и ассортиментом выпускаемой продукции, что в значительной мере зависит от свойств используемой КС.

Известные примеры модернизации (усовершенствования) устаревших суспензионных процессов производства ПП представляют собой комплексы научно-технических мероприятий, связанные с заменой катализаторов Циглера-Натта второго или третьего поколений на современные ТМК четвертого поколения и включающие: лабораторные и промышленные испытания катализаторов, проектно-изыскательские и конструкторские работы, модернизацию технологического оборудования и АСУТП, реализацию изменений в технологической схеме процесса.

Примерами модернизации суспензионных процессов различных компаний-лицензиаров, связанными с их переводом на каталитические системы четвертого поколения с использованием титанмагниевых катализаторов, являются:

- производство ПП в компании Hipol (Сербия), лицензиар процесса - компания Mitsubishi;

- производство ПП в компании Lucoil Neftechim (Болгария), лицензиар процесса - компания Hercules;

- производство ПП в компании Naftowy S.A. (Польша), лицензиар процесса - компания Mitsui;

- производства ПП в компании IPCL (Индия), лицензиар процесса - компания Montedison.

Результаты модернизации определяются уровнем эффективности технических решений, разработанных и внедренных в технологическую схему установки на различных стадиях процесса. Задачи, решаемые при усовершенствовании процесса: 1) улучшение технико-экономических показателей (увеличение производительности, снижение расходных норм по сырью, энергоресурсам, вспомогательным материалам, уменьшение отходов производства и др.); 2) совершенствование потребительских свойств и расширение марочного ассортимента продукции; 3) улучшение экологических показателей. Содержание технических решений, реализованных при модернизации, зависит от аппаратурно-технологического оформления конкретного процесса. В патентной литературе отсутствует информация по существу технических решений, реализованных компаниями-производителями при модернизации технологических схем. Доступная информация о результатах модернизации суспензионных процессов представлена сведениями рекламного характера.

В сообщении [Polimery. 2000. v. 45. nr 5. s. 360] суммируются положительные технико-экономические результаты реализации новых идей при модернизации суспензионного процесса производства ПП в концерне Naftowy S.A. (г. Плоцк; Польша) в 1994÷1998 гг. Сообщается, что из старой технологической схемы исключены секция спиртового (метанольного) разложения каталитической системы, секция водно-щелочной отмывки суспензии полимера и секция регенерации метанольного раствора; модернизированы секция приготовления катализатора, секция полимеризации и секция дегазации суспензии; добавлена секция частичного рецикла фугата в реакторы полимеризации. В секции полимеризации установлены новые дополнительные реакторы, что позволило с внедрением каталитических систем четвертого поколения увеличить мощность с 30 до 100 тыс. т/год, обеспечить высокую технологичность и отличное качество продукции. Отметим, что в данном сообщении констатируются итоги модернизации, при этом отсутствуют существенные признаки, т.е. информация о содержании новых идей и содержании соответствующих им реализованных технических решений.

В сообщениях [Журнал «Химическая промышленность», т. 86, №6, 2009, с. 288-292 и с. 293-296] и [Журнал «Химическая промышленность», т. 86, №7, 2009, с. 329-341 и с. 342-349] констатируются результаты НИОКР лабораторного, пилотного и опытно-промышленного уровней по разработке отечественной технологии производства титанмагниевого катализатора полимеризации пропилена и сравнительным испытаниям известных коммерческих марок ТМК в суспензионном процессе ООО «Томскнефтехим» (г. Томск, Российская Федерация), а также представлена рекламная информация о намерениях по модернизации производства полипропилена в ООО «Томскнефтехим» с заменой каталитической системы второго поколения на основе треххлористого титана на высокоэффективную систему четвертого поколения на основе ТМК.

Указанные сообщения не содержат информацию как о существенных отличительных признаках технических решений, разработанных и реализованных при модернизации установки полимеризации с целью ее адаптации к использованию современных ТМК, так и о способе получения ПП и сополимеров пропилена в присутствии ТМК.

Наиболее близкими по уровню техники к предлагаемому изобретению являются промышленная установка суспензионной полимеризации пропилена и сополимеризации пропилена и этилена и связанный с ней способ получения ПП и сополимеров пропилена, описанные в регламентах производства полипропилена в ООО «Томскнефтехим»: «Постоянный технологический регламент узла полимеризации, установки полимеризации №101-1-2002» и «Постоянный технологический регламент узла регенерации растворителя, установки полимеризации №101-2-2006». Указанные регламенты выбраны в качестве прототипа. Лицензиаром суспензионного процесса в ООО «Томскнефтехим» является компания Montedison.

В условиях рынка для повышения конкурентоспособности процесс прототипа нуждался в эффективном усовершенствовании, цель которого - разработка и внедрение комплекса взаимосвязанных технических решений, касающихся изменений в технологической схеме процесса и способе получения ПП и сополимеров. Отметим, что замена устаревшей КС (на основе треххлористого титана) на высокоэффективную и гибкую КС четвертого поколения (на основе ТМК) является необходимым условием модернизации. Достаточные условия для достижения положительного итога модернизации создаются при внедрении комплекса рациональных технических решений, обеспечивающих перевод процесса на современный катализатор.

Предмет данного изобретения включает создание установки суспензионной полимеризации пропилена и сополимеризации пропилена и этилена (далее по тексту - установка полимеризации), адаптированной к использованию современного ТМК, и способа получения ПП и сополимеров пропилена в рамках технологической схемы предлагаемой установки.

Установка полимеризации как в прототипе, так и в предлагаемом изобретении включает два узла, взаимосвязанные между собой технологическими трубопроводами: узел полимеризации и узел регенерации растворителя. Для удобства описания технологическая схема установки полимеризации прототипа иллюстрируется двумя взаимосвязанными фигурами 1 и 2, где фигура 1 иллюстрирует узел полимеризации, а фигура 2 - узел регенерации растворителя.

Аналогично технологическая схема установки полимеризации по предлагаемому изобретению иллюстрируется взаимосвязанными фигурами 3 и 4, где фигура 3 иллюстрирует узел полимеризации, а фигура 4 - узел регенерации растворителя.

Узел полимеризации, входящий в состав установки полимеризации ООО «Томскнефтехим», как в прототипе, так и в предлагаемом изобретении, включает две автономные технологические линии "А" и "В", которые аналогичны в аппаратурно-технологическом оформлении, работают автономно и параллельно друг другу и отличаются только по производительности из-за отличий параметров реакторного оборудования. Из опыта следует, что среднее значение производительности линии "А", как правило, в 1,4÷1,5 раза превышает производительность линии "В" (объемы реакторов: для линии "А" - 71 м3, для линии "В" - 44 м3).

Подчеркнем, что обе линии подверглись аналогичной модернизации согласно предлагаемому изобретению. Узел регенерации растворителя является общим для обеих линий "А" и "В". Для краткости изложения и исключения дублирования описаний аналогичных по аппаратурно-технологическому оформлению линий "А" и "В" узел полимеризации на фигурах 1 и 3 представлен только линией "В" и соответствующими ей описаниями. При этом линия "А" не показана, но описания для линии "В", соответствующие фигурам 1 и 3, полностью справедливы и для линии "А".

При описании технологических схем используется термин «секция». Под секцией условно понимается часть технологической схемы, предназначенная для выполнения конкретной технологической стадии. Наименование секции характеризует сущность технологической стадии, соответствующей данной секции. Это представляется удобным для сопоставления технологических схем установок полимеризации по прототипу и по предлагаемому изобретению, так как позволяет рассматривать технологическую схему каждого узла и установки в целом как совокупность взаимосвязанных секций. В связи с этим, отличительные признаки технологической схемы установки по предлагаемому изобретению по отношению к прототипу определяются:

а) секциями, которые присутствуют в схеме прототипа, но исключены из схемы предлагаемого изобретения;

б) секциями, которые дополнительно включены в предлагаемую схему, но отсутствуют в схеме прототипа;

в) одноименные секции, т.е. секции, присутствующие и в прототипе, и в предлагаемом изобретении, но в которые внесены изменения.

Технологическая схема установки полимеризации по прототипу включает следующие секции:

а) в составе узла полимеризации (на примере линии "В", фигура 1): - секция приготовления и дозирования в первичные реакторы катализаторного комплекса; - секция полимеризации; - секция выделения остаточного пропилена; - секция разложения и нейтрализации компонентов каталитической системы; - секция водной отмывки суспензии полимера от остатков каталитической системы; - секция центрифугирования суспензии полимера; - секция сушки порошка полимера; - секция транспортировки порошка на установку гранулирования;

б) в составе узла регенерации растворителя (фигура 2): - секция отделения растворителя и н-бутанола от атактического полимера; - секция очистки растворителя от высококипящих компонентов; - секция регенерации растворителя; - секция регенерации раствора н-бутанола; - секция отгонки н-бутанола от воды.

Ниже приводится краткое описание технологической схемы установки полимеризации прототипа в соответствии с вышеуказанной последовательностью секций.

1. Описание для узла полимеризации прототипа (фигура 1)

Секция приготовления и дозирования в первичные реакторы катализаторного комплекса включает контейнер 1 с суспензией треххлористого титана, аппараты 2, 3, 4, оборудованные мешалками и системами термостатирования, плунжерные насосы 5 и 6 для дозирования суспензии катализаторного комплекса в первичные реакторы полимеризации, средства контроля и управления процессом. Количество катализатора в контейнере 1 определяется расчетным методом. В емкости 7 производится приготовление и хранение раствора сокатализатора - диэтилалюминийхлорида (ДЭАХ). Для этого в нее подаются расчетные количества концентрированного раствора ДЭАХ из емкости 8 насосом 9 и растворитель из емкости 10. В аппарат 2 последовательно загружают расчетные количества следующих компонентов: растворитель из коллектора низкого давления (на схеме не показан) от насоса 107, раствор ДЭАХ из емкости 7 насосом 11, суспензия треххлористого титана из контейнера 1. Затем дозируют расчетное количество пропилена с заданным расходом. После завершения предполимеризации пропилена суспензия фильтруется в аппарат 3 и порциями поступает в расходную емкость 4. Суспензия каталитического комплекса характеризуется значениями концентрации треххлористого титана и массового отношения ДЭАХ/TiCl3.

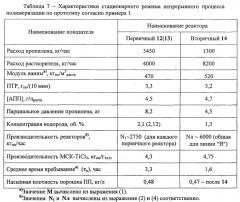

Секция полимеризации включает два включает два первичных реактора 12 и 13, расположенных параллельно друг другу, и один вторичный реактор 14, расположенный последовательно к первичным.

В реакторы 12 и 13 непрерывно и с заданными расходами подаются пропилен, этилен (при сополимеризации), растворитель из коллектора высокого давления (на схеме не показан) от насоса 108, катализаторный комплекс, водород. Объединенный поток суспензии из первичных реакторов непрерывно поступает во вторичный реактор, предназначенный для конверсии растворенного пропилена. Линии сдувок газовой фазы реакторов предназначены для исключения накопления инертных компонентов в реакторах и для подачи водорода во вторичный реактор. При сополимеризации этилен дозируется в первичные и во вторичный реакторы с заданными расходами. Система термостатирования каждого реактора включает контур автоматического регулирования с клапаном, регулирующим расход деминерализованной воды насосом термостатирования через соответствующий теплообменник (на схеме не показаны). Параметры стационарного режима реакторов: температура, давление, уровень суспензии, расходы растворителя, пропилена, этилена (при сополимеризации), водорода, а также массовые отношения расходов компонентов поддерживаются соответствующими контурами автоматического и каскадного регулирования с коррекцией по расходу пропилена (большинство контуров на схеме не показаны).

Секция выделения остаточного пропилена включает дегазатор 15, теплообменник 16, колонну нейтрализации 17, циклон 18, колонну 19, компрессор 22, теплообменники 23/1 и 23/2, трубопровод на установку газоразделения производства мономеров ЭП-300 (на схеме не показаны). Секция обеспечивает рекуперацию растворенного пропилена и его рецикл в процесс. Основная масса пропилена выделяется в дегазаторе 15, снабженном насосом для подачи теплоносителя в систему термостатирования и контуром автоматического регулирования температуры (на схеме не показаны) и насосом 25 для циркуляции суспензии в дегазатор 15 и откачивания ее в промыватель 24. В теплообменнике 16 конденсируется большая часть паров растворителя. Потоки газообразного пропилена, выходящие в коллектор сдувок из 15, а также из промывателя 24 и сборника суспензии 26, содержат примеси азота, водорода, хлористого водорода, пары растворителя, н-бутилового спирта, воды. Очистка пропилена от сопутствующих примесей происходит при последовательном прохождении его через следующие аппараты: колонну 17, орошаемую раствором щелочи, циклон 18, отделяющий пропилен от воды, колонну 19 с ситчатыми тарелками, отделяющую пропилен от паров растворителя, фильтр 20, отделяющий механические примеси, компрессор 22, теплообменники 23/1-2 для конденсации паров растворителя, сборники конденсата 21, 27 и насосы 28 и 29 для откачки конденсата в складские емкости 30 и 31. При давлении ~ 5 ат пропилен поступает на всас компрессора установки газоразделения (на схеме не показаны).

Секция разложения и нейтрализации компонентов каталитической системы включает дегазатор 15, в который одновременно с процессом дегазации непрерывно дозируется н-бутанол насосом 32 в составе промывного раствора из емкости 33 (на фиг. 1 не показана) для химического разложения (дезактивации) компонентов каталитической системы (КС) с образованием алкоголятов алюминия и титана; колонну 17, орошаемую водным раствором гидроксида натрия и в которой нейтрализуется большая часть хлористого водорода; расходную емкость 34 для водного раствора щелочи и насос 35, подающий раствор щелочи (для нейтрализации хлористого водорода) через фильтр 36 на всас насосов 37, 38, 39 и в емкость 40 (показана на фигуре 2); емкость 41 для сбора воды и растворителя, поступающих из колонны 17; насос 39, обеспечивающий орошение колонны 17 и откачку водной фазы в емкость 42; насос 43, откачивающий органическую фазу в аппарат 24 из емкости 41.

Секция водной отмывки суспензии полимера от остатков каталитической системы включает: промыватель 24, в который насосом 25 откачивается суспензии из 15; скруббер 45, установленный на промывателе 24; теплообменник для нагревания деминерализованной воды (на схеме не показан); отстойник 46 для разделения водной и органической фаз; насос 37 для циркуляции суспензии в промыватель и откачки ее в отстойник 46; сборник водной фазы 42; насос 47 для откачки водной фазы из 42 в сборник загрязненной воды 48 (показан на фиг. 2). В промывателе 24 происходит гидролиз алкоголятов титана и алюминия и отмывка суспензии полимера от продуктов разложения (гидроксидов титана и алюминия, абсорбируемых водной фазой), а также щелочи и бутанола в условиях интенсивного контакта фаз. Деминерализованная вода с регулируемым расходом и щелочной растворитель от насоса 44 из отделения сушки полимера подаются на орошение скруббера 45. В отстойнике 46 происходит разделение водной и органической фаз. Водная фаза, содержащая продукты разложения катализаторного комплекса и н-бутанол, сливается в сборник 42, а органическая фаза (суспензия полипропилена в растворителе) переливается в сборник суспензии 26.

Секция центрифугирования суспензии полимера включает: сборник суспензии 26; насос 49, осуществляющий циркуляцию суспензии полимера в сборнике 26 и откачку суспензии в центрифугу 50; центрифугу 50; циклон 51 для отделения газообразных продуктов от смолистого растворителя (фугата); сборник фугата 52; насос 53 для непрерывной откачки фугата в емкости 30 и 31, из которых фугат насосом 85 (указан на фигуре 2) подается в узел регенерации; бункер 54 для выгрузки влажного полимера (содержащего до 20 мас.% растворителя); шнек 55 и измельчитель комков 56 для подачи влажного полимера в первую ступень сушки. Уровень суспензии в 26 и уровень растворителя в 52 поддерживаются регулирующими клапанами, установленными на линии питания центрифуги 50 и линии откачки гептана в емкости 30, 31. Сборник фугата 57, являясь резервным и функционально аналогичным сборнику 52, используется для приема растворителя, скачиваемого из кубов скрубберов 58 и 59 насосом 44, с последующей откачкой растворителя насосом 60 из 57 в 31.

Секция сушки порошка полимера. Сушка полимера осуществляется горячим азотом в двухступенчатом сушильном агрегате, где первая ступень - пневматическая сушилка 61, вторая ступень - двухкамерная сушилка «кипящего» слоя 62. Ступени имеют независимые контуры циркуляции азота. Контур первой ступени включает: пневматическую сушилку 61, газодувку 63, теплообменники 64, 65, скруббер 58, циклон 66, насос 44. Поток горячего азота из нагревателя 64 транспортирует порошок полимера через 61 в циклон 66, при этом испаряется большая часть растворителя. Температура азота на входе в сушилку 61 поддерживается контуром автоматического регулирования с регулирующим клапаном, установленным на линии пара к теплообменнику 64. В циклоне происходит разделение фаз: порошок полимера секторным питателем 67 подается на вторую ступень сушки 62, а поток горячего азота, насыщенный парами растворителя, поступает на очистку в скруббер 58. Растворитель, подаваемый на орошение скруббера, охлаждает азот, конденсирует и поглощает пары растворителя. Очищенный азот из скруббера 58 газодувкой 63 возвращается в пневматическую сушилку 61, предварительно нагреваясь в теплообменнике 64. С нижней части скруббера 58 растворитель подается на всас насоса 44, который осуществляет циркуляцию растворителя через холодильник 65 на орошение скруббера и откачку растворителя в промыватель 24 или в сборник 52.

Контур второй ступени сушилки включает двухкамерную сушилку 62, газодувки 68, 69, теплообменники 70, 71, скруббер 59, циклон 72, насос 38. Порошок полимера из секторного питателя 67 поступает в двухкамерную сушилку 62 для глубокой сушки полимера восходящим потоком горячего азота. Полимер пересыпается с верхней камеры в нижнюю, проходит от периферии к центру и через центральную трубу питателем 73 подается в линию пневмотранспорта. Насос 38 осуществляет циркуляцию растворителя через холодильник 71 на орошение скруббера 59 и откачивает растворитель в скруббер 58. Азот, насыщенный парами растворителя, из верхней камеры сушилки 62 поступает в циклон 72, в котором порошок отделяется и возвращается секторным питателем 74 через бункер 75 в линию выгрузки сухого порошка. Горячий азот газодувкой 69 подается через холодильник 76 в нижнюю часть скруббера 59. Очищенный азот из 59 газодувкой 68 возвращается в сушилку 62, предварительно нагреваясь в теплообменнике 70.

Секция транспортировки порошка на установку гранулирования. Сухой полимер транспортируется азотом, подаваемым газодувкой 77 по линии внутреннего пневмотранспорта в циклон 78, откуда ссыпается в поданализный бункер 79. Азот после циклона возвращается на всас газодувки 77. После проведения анализа порошок через питатель 80 и шнек 81 транспортируется внешним пневмотранспортом в бункер 83 установки грануляции (на схеме не показана) через соответствующий циклон 84. Азот в линию внешнего пневмотранспорта подается газодувкой 82 и возвращается на всас газодувки 82.

Отметим, что для связности изложения емкости 30, 31 для смолистого растворителя и насос 85, откачивающий загрязненный растворитель в выпарной аппарат 86 (показанный на фигуре 2), изображены как на фигуре 1, так и на фигуре 2.

2. Описание для узла регенерации растворителя прототипа (фигура 2)

Секция отделения растворителя и н-бутанола от атактического полимера. Смолистый растворитель, содержащий растворенный атактический полипропилен (АПП) и другие технологические примеси (н-бутанол, олигомеры пропилена, вода, пропилен), подается насосом 85 из емкости 30 (или 31) в отпарной аппарат 86 через теплообменники 87 и 88. Высокая температура смолистого растворителя (до 250°C) после 88 поддерживается контуром автоматического регулирования, регулирующий клапан установлен на линии подачи горячего диатермического масла в теплообменник 88. В отпарном аппарате 86 происходит испарение растворителя, н-бутанола и воды. Поток паров из 86, захватывающий частично жидкую фазу, направляется в сепаратор 89. Из сепаратора 89 расплав АПП сливается в сборник АПП 90, а пары растворителя и других компонентов направляются в ректификационную колонну 91. Аппараты 89 и 90 соединены уравнительной линией для уменьшения уноса АПП в колонну 91. Температура в аппарате 86 поддерживается контуром автоматического регулирования, регулирующий клапан установлен на линии подачи горячего диатермического масла в рубашку аппарата. Аппарат 86 работает периодически. Каждый цикл включает стадии наполнения, выдержки и выгрузки АПП. При выгрузке в аппарат 90 открывают отсечной клапан 92 на нагнетании шестеренчатого насоса 93. АПП из сборника 90 через клапан 94 шестеренчатым насосом 95 подается на установку грануляции (на схеме не показана).

Секция очистки растворителя от высококипящих примесей. Непрерывный поток аэрозоля жидкой фазы и паров растворителя и других компонентов (н-бутанола, воды, олигомеры пропилена, пропилена, хлористого водорода) из сепаратора 89 поступает в колонну 91. В стационарном режиме через верхнюю часть колонны удаляются пары растворителя и н-бутанола. Из куба колонны 91 жидкая фаза, включающая высококипящие и нелетучие компоненты, откачивается плунжерным насосом 96 в емкость 97, а затем отправляется в печь сжигания (на схеме не показана). Погон колонны 91 конденсируется в теплообменнике 98, охлаждаемом водой. В головной части 98 распыляется водный раствор гидроксида натрия для нейтрализации хлористого водорода, присутствующего в парах растворителя. Конденсат из 98 вместе с водным раствором щелочи поступает в емкость 40, в которой автоматически поддерживаются уровни двухфазной смеси: водно-щелочного раствора и органической фазы. Органическая фаза из емкости 40 насосом 99 подается на орошение колонны 91 и на питание ректификационной колонны 103. Водная фаза из емкости 40 насосом 100 подается в головную часть теплообменника 98. Пары растворителя, пропилен и др. газы из емкости 40 подаются в коллектор сдувок через теплообменник 101, охлаждаемый водой. Из 101 конденсат поступает в емкость 40. Периодически в емкость 40 добавляют свежий раствор щелочи насосом 102. Расход орошения в колонну 91 регулируется контуром автоматического регулирования с коррекцией по расходу питания, подаваемого в колонну 91.

Секция регенерации растворителя. Регенерацию растворителя обеспечивает ректификационная колонна 103, из куба которой откачивается растворитель полимеризационной чистоты (массовая доля воды не более 0,002%, массовая доля н-бутанола не более 0,005%), а через верхнюю часть колонны удаляются н-бутанол и вода в составе двойных и тройных азеотропных смесей. Органическая фаза из емкости 40 через емкость 104 насосом 99 подается на питание колонны 103, расход которой контролируется контуром автоматического регулирования, с коррекцией по уровню органической фазы в емкости 40. Из донного стакана емкости 104 вода удаляется самотеком в емкость 40. Регенерированный растворитель откачивается из куба колонны 103 насосом 105 через холодильник 106 в складскую емкость 10 и далее - к насосам 107 и 108, нагнетающим растворитель в коллекторы низкого и высокого давления соответственно. Емкость 10 и насосы 107 и 108 показаны на фигуре 1. Уровень в кубе колонны 103 поддерживается контуром автоматического регулирования с клапаном, установленным на линии нагнетания насоса 105. Погон колонны 103 (пары растворителя, н-бутанола, воды) конденсируется в теплообменнике 109 и собирается в емкости 110, откуда дистиллят насосом 111 подается на орошение колонны 103, поддерживаемое контуром автоматического регулирования. Часть дистиллята из емкости 110 скачивается насосом 111 в емкость 104, что контролируется контуром автоматического регулирования с коррекцией по уровню в 110. Из нижней части емкости 110 часть жидкой фазы самотеком стекает в емкость 40 по дренажной линии. Газы и пары из емкости 110 через теплообменник 112 поступают в коллектор сдувок на факел. Конденсат из 112 стекает в емкость 110.

Секция регенерации раствора н-бутанола. Ректификационная колонна 113 обеспечивает регенерацию и осушку промывного раствора. Дистиллят колонны 103, содержащий растворитель, н-бутанол и воду, насосом 111 подается на питание колонны 113. Расход питания поддерживается контуром автоматического регулирования с клапаном, установленным на линии питания колонны 113. Из куба колонны 113 откачивается осушенный промывной раствор с массовой долей воды не более 0,005% и содержанием н-бутанола 10÷15 мас.%. Через верхнюю часть колонны удаляется вода в составе тройной азеотропной смеси «компоненты растворителя + н-бутанол + вода». Насос 114 подает раствор н-бутанола из куба колонны 113 через холодильник 115 в складскую емкость 33 (на схеме не показана). Уровень в кубе колонны 113 поддерживается контуром автоматического регулирования с клапаном на линии нагнетания насоса 114. Пары тройного азеотропа с верха колонны 113 и азеотропа «н-бутанол + вода» с верха колонны 116, относящейся к секции отгонки н-бутанола от воды, поступают в общий коллектор и далее в конденсатор 117. Конденсат паров из 117 поступает в емкость 118. Газы из 118 через холодильник 119, охлаждаемый водой, сдуваются в коллектор сдувок. Конденсат из 119 стекает в емкость 118. В емкости 118 конденсат расслаивается на органическую и водную фазы. Органическая фаза, отделенная вертикальной перегородкой от водной, подается на орошение колонны 113 насосом 120. Расход орошения регулируется клапаном на линии орошения в колонну 113 с коррекцией по уровню органической фазы в емкости 118.

Секция отгонки н-бутанола от воды. Ректификационная колонна 116 обеспечивает отгонку н-бутанола от воды. Пары азеотропной смеси бутанол-вода конденсируются в 117. Из куба колонны откачивается вода, содержащая не более 0,009 мас.% н-бутанола и продукты разложения и нейтрализации каталитической системы. Загрязненная вода, подаваемая на питание колонны 116 насосом 121 из емкости 48, содержит ~ 1 мас.% н-бутанола и продукты разложения каталитической системы (КС). Расход питания из 48 поддерживается контуром с клапаном, установленным на линии подачи питания в колонну 117. Перед подачей в колонну 116 поток питания нагревается, проходя через межтрубное пространство теплообменника 122. В трубное пространство теплообменника 122 поступает вода из куба колонны 117 с нагнетания насоса 123, который откачивает воду, содержащую продукты разложения КС, из куба колонны 116 последовательно через трубное пространство теплообменника 122 и холодильника 124 на установку сточных вод (на схеме не показана). Водная фаза из емкости 118 насосом 125 подается на орошение колонны 116. Расход орошения регулируется контуром автоматического регулирования с коррекцией по уровню водной фазы в емкости 118.

Отметим, что основными, но не единственными, причинами, определяющими нижеуказанные недостатки рассмотренной технологической схемы установки полимеризации прототипа и связанного с ней способа получения полипропилена, являются:

а) низкая производительность катализатора ( ~ 4÷5 кгпп/гTiCl3),

б) высокое коррозионное действие компонентов каталитической системы (КС), содержащих активный хлор, в частности, треххлористый титан включает ~ 25 мас.% активного хлора, диэтилалюминийхлорид ~ 75 мас.% активного хлора.

Недостатками рассмотренной технологической схемы установки полимеризации прототипа являются:

1. Наличие дорогостоящих энерго- и материалоемких стадий, связанных со спиртовым разложением каталитической системы, нейтрализацией активного хлора, водной отмывкой суспензии полимера от остатков каталитической системы, регенерацией промывного раствора, содержащего (10÷15) мас.% н-бутанола, отделением н-бутанола от воды, получением деминерализованной воды, нейтрализацией образующихся отходов при утилизации остатков КС и отходов при синтезе треххлористого титана, очистка большого объема сточной воды.

2. Коррозия основного технологического оборудования, наблюдаемая практически на всех стадиях процесса, с образованием хлороксидов железа.

3. Наличие технологических ограничений, снижающих производительность процесса:

- простои при забивании центрифуг, обусловленные (а) подмешиванием примесей водной фазы в поток суспензии полимера в среде углеводородного растворителя, поступающей на центрифугирование, и (б) повышенной концентрацией аморфного полимера;

- простои при очистке сушильных аппаратов, обусловленные налипанием на стенки и комкованием полимера внутри аппаратов вследствие повышенного содержания в порошке аморфного полимера;

- простои при очистке линий выгрузки из реакторов, обусловленные образованием агломератов полимера в реакторах полимеризации.

4. Большой объем сточных вод, содержащих взвешенные частицы гидроксидов алюминия и титана и растворенные соли натрия и др. металлов.

Недостатками способа получения полипропилена и сополимеров пропилена в прототипе являются:

1. Отсутствие возможности регулирования свойств каталитической системы, что сужает марочный ассортимент продукции.

2. Высокая погрешность при задании величины отношения Al/Ti в составе каталитического комплекса.

3. Зависимость концентрации сокатализатора Al(C2H5)2Cl в реакторах от текущей активности твердого компонента, что влияет на расходную норму сокатализатора.

4. Окрашивание товарной продукции вследствие попадания продуктов коррозии в полимер (сверхнормативное значение индекса желтизны).

5. Более высокая концентрация растворимой фракции атактического полипропилена (АПП) при выпуске одноименных марок ПП и сополимеров.

В результате многолетней оптимизации технологического процесса достигнута предельная производительность установки полимеризации прототипа, составившая ~ 114 тыс. тонн/год при выпуске базовой марки ПП №21030. Указанная производительность соответствует суммарной производительности двух автономных линий полимеризации "А" и "В", входящих в состав узла полимеризации установки и работающих параллельно друг другу. Установлено, что производительность установки в целом лимитируется производительностью процессов в секциях центрифугирования и сушки. Производительность в указанных секциях, в свою очередь, зависит от состава суспензии, определяемого свойствами используемой КС, а именно: текстурой и морфологией порошка ПП (насыпная плотность сухого порошка - 0,44÷0,49 г/см3) и концентрацией растворенной фракции АПП, составлявшей ~ 1,5÷2,5 мас.% от выхода порошка ПП.

Отметим, что суспензионная полимеризация в прототипе проводилась в среде углеводородного растворителя с более высоким содержанием нафтеновых углеводородов и толуола. Состав растворителя (в мас.%): циклогексан и диметилциклопентаны - 15÷20, изомеры гептана - 25÷30, н-гептан - 20÷25, метилциклогексан - 25÷35, толуол - 4÷5. Экспериментально установлено, что данный растворитель отличается от алифатических растворителей большей степенью экстракции аморфного компонента из полимерного порошка, что приводило к избыточному увеличению кристалличности полимера. Кроме того, в прототипе растворитель не подвергался гидроочистке для удаления серусодержащих ингибирующих примесей, что повышало расходные нормы для компонентов КС.

Указанные недостатки технологической схемы установки полимеризации и способа получения ПП и сополимеров пропилена в прототипе снижают конкурентоспособность процесса, лимитируя его производительность, экономичность и создавая проблемы, связанные с качеством базовой товарной продукции (неудовлетворительное значение индекса желтизны гранул, ограничения в потребительских свойствах пленочных марок полипропилена, узкое ММР, недостаточная кратность вытяжки и др.). Для устранения отмеченных недостатков необходима замена каталитической системы и адекватные усовершенствования (модернизация) в технологической схеме процесса.

Задачами предлагаемого изобретения являются:

1. Разработка и реализация комплекса технических мероприятий по модернизации технологической схемы установки полимеризации пропилена для обеспечения замены каталитической системы второго поколения на основе треххлористого титана на высокоэффективную современную каталитическую систему четвертого поколения на основе титанмагниевого катализатора.

2. Разработка способа получения ПП и сополимеров пропилена в условиях модернизированной технологической схемы установки полимеризации пропилена, обеспечивающего высокую эффективность эксплуатации каталитической системы четвертого поколения.

Первая из поставленных задач решается за счет того, что в технологическую схему установки полимеризации прототипа, включающей следующие секции:

а) в составе узла полимеризации: - секция приготовления и дозирования в первичные реакторы катализаторного комплекса, - секция полимеризации, включающая два первичных реактора, расположенных параллельно друг другу, и вторичный реактор, расположенный последовательно к первичным реакторам; - секция выделения остаточного пропилена, - секция разложения и нейтрализации компонентов каталитической системы, - секция водной отмывки суспензии полимера от остатков каталитической системы, - секция центрифугирования суспензии полимера, - секция сушки порошка полимера, - секция транспортировки порошка на установку гранулирования;

б) в составе узла регенерации растворителя: - секция отделения растворителя и н-бутанола от атактического полимера, - секция очистки растворителя от высококипящих компонентов, - секция регенерации растворителя, - секция регенерации раствора н-бутанола,