Способ стабилизации керосиновых фракций

Иллюстрации

Показать всеИзобретение относится к процессам нефтепереработки, в частности к способам стабилизации керосиновых фракций. Изобретение касается стабилизации керосиновых фракций путем горячей сепарации газопродуктовой смеси из реактора гидродемеркаптанизации на газовую и жидкую фазы, направления жидкой фазы в качестве сырья колонны стабилизации керосиновых фракций, а также охлаждения, конденсации газовой фазы с последующей сепарацией в холодном сепараторе на водородосодержащий газ и жидкую фазу, которую подают в качестве компонента острого орошения колонны стабилизации, при этом жидкую фазу горячего сепаратора подают в колонну стабилизации после охлаждения, а жидкую фазу холодного сепаратора без подогрева подают в качестве компонента острого орошения верхней тарелки колонны стабилизации керосиновых фракций. Технический результат - стабилизация керосиновых фракций при минимизации нагрузки на систему конденсации, снижение расхода энергии на подогрев потоков при использовании простой технологической схемы с одним сырьевым потоком, обеспечение необходимого качества сырья для каталитического риформинга. 1 з.п. ф-лы, 1 ил., 4 табл., 2 пр.

Реферат

Изобретение относится к области нефтепереработки и может быть использовано в технологическом процессе стабилизации керосиновых фракций, полученных в процессе гидродемеркаптанизации.

Стабилизация керосиновых фракций предполагает удаление из нестабильного гидрогенизата процесса гидродемеркаптанизации керосиновых фракций не только легких углеводородных фракций, но и сероводорода.

Стабилизацию гидродемеркаптанизированных керосиновых фракций необходимо проводить в особых условиях, при которых бы обеспечивалось удаление легких углеводородных фракций и сероводорода в соответствии с требованиями ГОСТ и в то же время температура процесса стабилизации не превышала значений, при которых выделяется вторичный сероводород вследствие термического разложения серосодержащих соединений в количествах выше требований ГОСТ.

Известен способ стабилизации гидроочищенных дизельных фракций (Е.В. Смидович. Технология переработки нефти и газа. Москва, АльянС 2011, стр. 244) путем охлаждения газопродуктовой смеси с последующим направлением ее в сепаратор высокого давления, где происходит отделение водородосодержащего газа, обогащенного сероводородом от нестабильного гидрогенизата. Нестабильный гидрогенизат направляют в сепаратор низкого давления, где за счет перепада давления из гидрогенизата выделяется растворенный углеводородный газ. С целью удаления остатков сероводорода и легких фракций гидрогенизат из сепаратора низкого давления нагревают в системе теплообмена и подают в стабилизационную колонну.

Основным недостатком приведенного способа стабилизации топлива является нерациональное использование энергетических ресурсов, поскольку согласно технологической схеме сначала проводят охлаждение продуктовых потоков до температур порядка 60°C, а перед вводом гидрогенизата в стабилизационную колонну его нагревают. Это также ведет к усложнению технологической схемы.

Известен способ демеркаптанизации керосиновых фракций (патент РФ №2381257) путем контактирования сырья и водорода в зоне предварительно обработанного катализатора. Контактирование осуществляется в режиме противотока с последующим удалением легких углеводородов и сероводорода, при этом указанные операции осуществляются в одном реакторе. Процесс стабилизации осуществляют на контактных устройствах, расположенных в нижней части реактора в «зоне стабилизации», куда также подается тепло посредством горячей струи для проведения отпарки легких углеводородных фракций.

Основным недостатком данного способа с точки зрения стабилизации керосиновых фракций является потеря определенного количества легких углеводородных фракций с восходящим потоком водородсодержащего газа.

Известен способ разделения продуктов гидроочистки нефтяных фракций (документ SU 1680758) путем охлаждения сырья до 230-280°C, сепарации при высоком давлении в горячем сепараторе с получением паровой фазы и нестабильного гидрогенизата горячего сепаратора, охлаждением паровой фазы до 40-50°C и сепарации в холодном сепараторе высокого давления с получением водородосодержащего газа и нестабильного гидрогенизата холодного сепаратора, подогрева последнего и смешения его с нестабильным гидрогенизатом горячего сепаратора, стабилизации смеси в ректификационной колонне с поддувом в кубовую часть водородсодержащего газа, с получением газа стабилизации, бензина-отгона и кубового продукта и использованием нестабильного гидрогенизата холодного сепаратора и бензина-отгона в качестве орошения ректификационной колонны. При этом кубовый продукт подвергают испарению при давлении ниже давления в колонне с получением паровой и жидкой фаз испарения, последнюю выводят в качестве стабильного гидрогенизата, паровую фазу испарения конденсируют с отделением несконденсированного газа и полученный при этом паровой конденсат рециркулируют в ректификационную колонну.

Изобретение решает задачу повышения степени стабилизации нестабильного гидрогенизата.

Недостатками данного способа являются:

- температурные режимы описанного технологического процесса технически неприемлемы для стабилизации гидродемеркаптанизированных керосиновых фракций, поскольку из-за отсутствия возможности регулировать температуру верха колонны вследствие недостаточности (согласно проведенным расчетам) объема острого орошения верхней части колонны стабилизации они приводят к большим потерям целевой фракции с верхним продуктом и способствуют образованию вторичного сероводорода в стабильном гидрогенизате,

- подача водорода в стабилизационную колонну в описанных условиях не технологична, ввиду отсутствия на современных НПЗ водородсодержащего газа (ВСГ) без сероводорода (даже ВСГ с процесса риформинга содержит до 2 ррм сероводорода);

- в процессе значителен расход энергии на подогрев части нестабильного гидрогенизата холодного сепаратора, подаваемого в сырьевой поток колонны стабилизации,

- завышенная температура ввода сырьевого потока сопровождается высокой долей отгона на входе в колонну, что приводит к повышенным энергозатратам на конденсацию, увеличению диаметра колонны, а следовательно, к росту металлоемкости оборудования,

- усложненность технологической схемы из-за разделения нестабильного гидрогенизата холодного сепаратора на два потока, наличие большого количества аппаратов для разделения кубового продукта колонны.

Известен способ разделения продуктов гидроочистки нефтяных фракций (документ SU 1599421), при котором разделение ведут путем охлаждения продуктов до 230-280°C, сепарации при высоком давлении в горячем сепараторе с получением паровой фазы и нестабильного гидрогенизата, охлаждения паровой фазы до 40-45°C, сепарации полученной парожидкостной смеси в холодном сепараторе высокого давления, с получением водородосодержащего газа и нестабильного гидрогенизата. Последний подогревают и смешивают с нестабильным гидрогенизатом горячего сепаратора, полученную смесь стабилизируют в ректификационной колонне с использованием острого орошения - части нестабильного гидрогенизата холодного сепаратора (40-50% маc.)

Изобретение решает задачу снижения энергозатрат на процесс.

Недостатками данного способа являются:

- расход энергии на подогрев нестабильного гидрогенизата холодного сепаратора, подаваемого совместно с нестабильным гидрогенизатом горячего сепаратора в качестве сырьевого потока колонны стабилизации,

- температурные режимы, поддерживаемые на всех стадиях процесса, непригодны для стабилизации гидродемеркаптанизированных керосиновых фракций, как и в выше указанном изобретении по SU 1680758,

- подача водорода в стабилизационную колонну в описанных условиях также не технологична, как и в предыдущем аналоге, ввиду отсутствия водородсодержащего газа (ВСГ) без сероводорода;

- ограниченное количество нестабильного гидрогенизата, подаваемого в качестве острого орошения, и завышенная температура питания колонны не обеспечивают регулирование требуемых температур верха колонны и приводит к значительному снижению отборов стабильного гидрогенизата гидродемеркаптанизированных керосиновых фракций вследствие их уноса с верхним продуктом колонны, а также к образованию в процессе вторичного сероводорода.

Наиболее близким по технической сущности и достигаемому результату является способ стабилизации гидроочищенных и гидродемеркаптанизированных керосиновых фракций (Альбом технологических схем процессов переработки нефти и газа под редакцией Б.И. Бондаренко Москва издательство РГУ нефти и газа им. И.М. Губкина 2009, стр. 82-84). Способ осуществляется путем охлаждения газопродуктовой смеси, выходящей из реактора гидроочистки в системе теплообмена, с последующей горячей сепарацией (разделением) на жидкую и газопаровую фазу. Жидкая фаза, представляющая собой гидроочищенный керосин с растворенными в нем газами и фракциями бензина (отгон), после горячего сепаратора подвергается физической стабилизации в колонне. Смесь газов и паров из горячего сепаратора охлаждается в соединенных последовательно теплообменниках и направляется после дополнительной обработки в низкотемпературный (холодный) сепаратор, где газ отделяется от жидкой фазы, которая, представляя собой отстоянный от воды углеводородный конденсат, состоящий из бензиновых и легких керосиновых фракций, нагревается в теплообменнике и подается в стабилизационную колонну на несколько тарелок ниже ввода жидкой фазы, подаваемой из холодного сепаратора. С верха стабилизационной колонны отбирают газы и легкие углеводороды. Температура верха колонны регулируется подачей острого орошения на верхнюю тарелку. С низа колонны отводится стабильный гидрогенизат - очищенный керосин.

Недостатками данного способа являются: повышенная нагрузка на конденсационную систему, расход энергии на подогрев потока жидкости направляемого из холодного сепаратора в колонну стабилизации, усложненность технологической схемы в связи с наличием двух потоков ввода сырья в колонну стабилизации, что приводит к неустойчивости технологического режима.

Целью предлагаемого изобретения является создание способа стабилизации гидродемеркаптанизированных керосиновых фракций при минимизации нагрузки на систему конденсации, снижении расхода энергии на подогрев потоков при использовании простой технологической схемы с минимизацией количества сырьевых потоков без подачи водорода в куб колонны стабилизации и обеспечении при этом качества верхнего продукта колонны стабилизации - сырьевого потока каталитического риформинга.

Способ осуществляют путем направления газопродуктовой смеси после реактора гидродемеркаптанизации в горячий сепаратор блока стабилизации керосиновых фракций. Газопродуктовую смесь в горячем сепараторе разделяют на газовую и жидкую фазы. Газовую фазу выводят из горячего сепаратора, охлаждают до температуры не выше 50°C и подают в холодный сепаратор. В холодном сепараторе отделяют водородсодержащий газ от жидкой фазы, которую без подогрева подают в качестве компонента острого орошения верхней тарелки колонны стабилизации керосиновых фракций.

При этом температуру и давление в горячем сепараторе выдерживают таким образом, чтобы фракционный состав жидкой фазы, подаваемой из холодного сепаратора на орошение верхней тарелки колонны стабилизации, обеспечивал возможность получения показателя конца кипения верхнего продукта колонны стабилизации не выше предельно допустимого для сырья каталитического риформинга. Этот фракционный состав определяется расчетным путем в зависимости от температуры и давления в колонне стабилизации.

Жидкую фракцию, которую выводят из горячего сепаратора, после охлаждения в системе теплообмена до необходимой температуры, определяемой расчетным путем в зависимости от давления в колонне стабилизации, подают в колонну стабилизации. При этом тепло жидкой фракции горячего сепаратора из системы теплообмена утилизируют технологическими потоками установки, например, путем нагрева сырьевого потока установки гидродемеркаптанизации керосиновых фракций. С верха колонны стабилизации отбирают газы и легкие углеводороды. Температуру верха колонны стабилизации регулируют подачей на верхнюю тарелку колонны стабилизации необходимого объема острого орошения - смесевого продукта, состоящего из расчетного количества верхнего продукта колонны стабилизации и жидкой фазы, которая без подогрева поступает из холодного сепаратора.

В куб колонны стабилизации для обеспечения температурного режима процесса стабилизации подают тепло. С низа колонны стабилизации выводят стабильный гидрогенизат - керосиновую фракцию, которую используют как компонент реактивного топлива.

Необходимые и оптимальные параметры технологического процесса - температуру и давление в колонне стабилизации, определяют расчетным путем.

Способ осуществляют следующим образом (схема процесса показана на рис. 1).

Газопродуктовую смесь (1), которую выводят из реактора гидродемеркаптанизации керосиновых фракций, направляют в горячий сепаратор (2), где проводят разделение на газовую (3) и жидкую (8) фракции. Газовую фракцию - смесь газов и паров, получаемую в горячем сепараторе, охлаждают в системе теплообмена (4) до температуры не выше 50°C и подают в холодный сепаратор (5). В холодном сепараторе водородсодержащий газ отделяют от жидкой фазы (6), которую без подогрева в полном объеме подают на верхнюю тарелку колонны стабилизации (7) в качестве компонента острого орошения верхней тарелки колонны стабилизации.

Температуру и давление в горячем сепараторе выдерживают таким образом, чтобы фракционный состав жидкой фазы, подаваемой без подогрева из холодного сепаратора на орошение верхней тарелки колонны стабилизации, обеспечивал возможность получения показателя конца кипения верхнего продукта колонны стабилизации не выше предельно допустимого для сырья каталитического риформинга. Этот состав определяется расчетным путем в зависимости от температуры и давления в колонне стабилизации.

Жидкую фазу (8) из горячего сепаратора (2) охлаждают в системе теплообмена (9) (при этом данное тепло утилизируется технологическими потоками установки гидродемеркаптанизации керосиновых фракций) до необходимой температуры ввода сырья в колонну стабилизации, которую определяют расчетным путем в зависимости от давления в колонне, и подают в колонну стабилизации (7). С верха колонны стабилизации отбирают газы и легкие углеводороды (нестабильный бензин). Температуру верха колонны стабилизации регулируют подачей на верхнюю тарелку острого орошения, состоящего из жидкой фазы холодного сепаратора, подаваемой без подогрева и необходимого (расчетного количества продукта из флегмовой емкости (10), куда отводят и конденсируют пары легких углеводородов колонны стабилизации (нестабильный бензин). В куб колонны стабилизации подают тепло.

Технологические параметры процесса в колонне стабилизации - температуру и давление определяют расчетным путем. С низа колонны стабилизации отводится стабильный гидрогенизат. Это стабильная керосиновая фракция, которая является компонентом реактивного топлива.

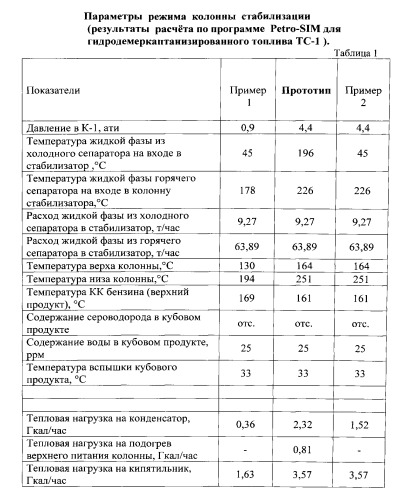

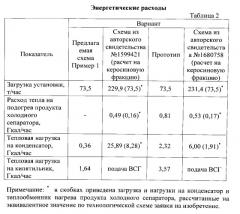

Примеры исполнения (результаты исполнения изобретения представлены в таблицах 1-4).

Пример исполнения №1.

Способ осуществляют согласно вышеописанной технологической последовательности.

Газопродуктовую смесь из реактора гидродемеркаптанизации направляют в горячий сепаратор. Температура в горячем сепараторе составляет 234°C, давление 7,5 ати. Смесь газов и паров, которую выводят из горячего сепаратора, охлаждают до температуры не выше 50°C и подают в холодный сепаратор. В холодном сепараторе водород, содержащий газ, отделяют от жидкой фазы, которую без подогрева подают на верхнюю тарелку колонны стабилизации в составе верхнего острого орошения колонны.

Жидкую фазу из горячего сепаратора после охлаждения в системе теплообмена до температуры 178°C (при этом данное тепло утилизируется технологическими потоками установки) подают в колонну стабилизации. Температура верха колонны стабилизации составляет 130°C, температуру низа колонны поддерживают на уровне 194°C, давление составляет 0,9 ати. С верха колонны стабилизации отбирают газы и легкие углеводороды. Температуру верха колонны регулируют подачей на верхнюю тарелку колонны балансового количества сконденсировавших легких углеводородных фракций из флегмовой емкости в смеси с жидкой фазой без подогрева выводимой из холодного сепаратора. С низа колонны стабилизации отводится стабильный гидрогенизат - керосиновая фракция, компонент товарного реактивного топлива.

Пример исполнения №2.

Способ осуществляют согласно вышеописанной технологической последовательности, аналогично примеру исполнения №1.

Газопродуктовую смесь из реактора гидродемеркаптанизации направляют в горячий сепаратор. Температура в горячем сепараторе составляет 234°C, давление 7,5 ати. Смесь газов и паров, которую выводят из горячего сепаратора, охлаждают до температуры не выше 50°C и подают в холодный сепаратор. В холодном сепараторе водородсодержащий газ отделяют от жидкой фазы, которую без подогрева подают на верхнюю тарелку колонны стабилизации в составе верхнего острого орошения колонны.

Жидкую фазу из горячего сепаратора после охлаждения в системе теплообмена до температуры 226°C (при этом данное тепло утилизируется технологическими потоками установки) подают в колонну стабилизации. Технологические параметры работы колонны следующие: температура верха колонны стабилизации составляет 164°C, температура низа составляет 251°C, давление 4,4 ати. С верха колонны стабилизации отбирают газы и легкие углеводороды. Температуру верха колонны регулируют подачей на верхнюю тарелку колонны острого орошения - балансового количества сконденсировавших легких углеводородных фракций из флегмовой емкости в смеси с жидкой фазой без подогрева выводимой из холодного сепаратора. С низа колонны стабилизации отводится стабильный гидрогенизат - керосиновые фракции, компонент товарного реактивного топлива.

Таким образом, проведение процесса стабилизации гидродемеркаптанизированнных керосиновых фракций по предлагаемому способу по сравнению с прототипом позволяет:

- исключить из процесса теплообменник подогрева потока жидкости из холодного сепаратора, который в изобретении-прототипе используют как сырьевой поток колонны стабилизации,

- утилизировать часть тепла жидкой фазы горячего сепаратора;

- упростить технологическую схему стабилизации гидродемеркаптанизированных керосиновых фракций и, как следствие, уменьшить количество факторов, вызывающих колебание технологического режима колонны;

- проводить процесс стабилизации без использования дорогостоящего водородсодержащего газа.

Предлагаемый способ прост для осуществления и может быть легко реализован на стандартном оборудовании нефтеперерабатывающих заводов.

1. Способ стабилизации керосиновых фракций путем горячей сепарации газопродуктовой смеси из реактора гидродемеркаптанизации на газовую и жидкую фазы, направления жидкой фазы в качестве сырья колонны стабилизации керосиновых фракций, а также охлаждение, конденсацию газовой фазы с последующей сепарацией в холодном сепараторе на водородосодержащий газ и жидкую фазу, которую подают в качестве компонента острого орошения колонны стабилизации отличающийся тем, что жидкую фазу горячего сепаратора подают в колонну стабилизации после охлаждения, а жидкую фазу холодного сепаратора без подогрева подают в качестве компонента острого орошения верхней тарелки колонны стабилизации керосиновых фракций.

2. Способ по п. 1 отличающийся тем, что температуру и давление в горячем сепараторе выдерживают таким образом, чтобы фракционный состав жидкой фазы подаваемой без подогрева из холодного сепаратора на орошение колонны стабилизации обеспечивал возможность получения показателя конца кипения верхнего продукта колонны стабилизации не выше предельно допустимого для сырья каталитического риформинга.