Способ организации рабочего процесса в камере сгорания жидкостного ракетного двигателя малой тяги

Иллюстрации

Показать всеИзобретение относится к ракетно-космической технике, в частности к жидкостным ракетным двигателям малой тяги (ЖРДМТ). Способ заключается в подаче одного из самовоспламеняющихся компонентов топлива, например, горючего через соосную с камерой сгорания центробежную форсунку с образованием цилиндрической пелены, переходящей в коническую за срезом сопла форсунки и второго компонента, например, окислителя через струйные форсунки, равномерно расположенные по окружности, соосной с соплом центробежной форсунки, по заявляемому изобретению весь второй компонент подают через струйные форсунки на конический дефлектор, соосный с ними, формируют на нем первичные пленки, которые затем подают с острой кромки дефлектора на внутреннюю стенку камеры сгорания и формируют на ней вторичные пленки, которые впервые соприкасают с пленкой первого компонента на стенке камеры сгорания для организации жидкофазного смешения компонентов путем взаимного проникновения горючего и окислителя на полную их толщину на стенке камеры сгорания и одновременного охлаждения ее всем поступающим компонентом, при этом обеспечивают длину свободного пролета пленки конуса распыла центробежной форсунки до встречи с камерой сгорания, не превышающую более чем в два раза расчетную длину начала распада пленки, а толщины пленок окислителя и горючего формируют исходя из соотношений:

;

где - внутренний диаметр расположения вторичных пленок окислителя на стенке камеры сгорания; - толщины вторичной пленки окислителя на стенке камеры сгорания; rm.к. - радиус вихря на стенке сопла центробежной форсунки; δг - толщина пелены горючего в сопле центробежной форсунки; dc.o. - диаметр струи окислителя; nc.о. - число струй окислителя. Изобретение обеспечивает повышение экономичности и надежности ЖРДМТ за счет повышения удельного импульса с одновременным обеспечением приемлемого теплового состояния с большим запасом по температуре элементов двигателя. 1 з.п. ф-лы, 1 табл., 9 ил.

Реферат

Изобретение относится к ракетно-космической технике, в частности к жидкостным ракетным двигателям малой тяги (ЖРДМТ).

ЖРДМТ присущи большая многорежимность, работа в непрерывном и импульсных режимах с временем включения 0,03…4000 с и более и с различными паузами, начиная с 0,03 с, большие ресурсы как по суммарному времени работы 50000 с и более, так и по суммарному количеству включений, до 106, малые расходы компонентов и, следовательно, невозможность надежно организовать регенеративное охлаждение стенки камеры сгорания. Все это создает большие трудности при проектировании и создании ЖРДМТ, особенно достижение высокого удельного импульса тяги (до 300 с и выше) при одновременном обеспечении приемлемого теплового состояния с большим запасом по температуре элементов ЖРДМТ при его работе, недопущения перегрева стенки камеры сгорания, особенно в непрерывном режиме, и неперегрева форсуночной головки и недопущения закипания компонентов, особенно в импульсном режиме. Это требует при проектировании ЖРДМТ обеспечения максимального участия топлива в охлаждении внутренней стенки камеры сгорания.

Известен способ организации рабочего процесса в камере сгорания ЖРДМТ, в котором для охлаждения внутренней стенки камеры сгорания смешение компонентов организуют на начальном участке внутренней стенки камеры сгорания (см. патент США №3169368 фирма ФРГ «Bolkow Gesellshaft» на однофорсуночную головку ЖРДМТ с двухкомпонентной центробежной форсункой). Такое техническое решение обеспечивает эффективный процесс смесеобразования топлива, однако, имеется существенный недостаток в виде неустойчивости камерного процесса, обусловленной неустойчивым эжектирующим эффектом между конусами распыла компонентов топлива из двухкомпонентной центробежной форсунки, приводящим к значительным по амплитуде колебаниям давления в камере сгорания. Это приводит к неустойчивости пелен конусов распыла, росту температуры стенки камеры сгорания и форсуночной головки и, следовательно, к снижению надежности и ресурса работы ЖРДМТ.

Известны способы организации рабочего процесса в ЖРДМТ (патент РФ №2041375, патент РФ №2192556), заключающиеся в подаче компонентов топлива через две соосные с камерой сгорания центробежные форсунки с образованием цилиндрических пелен, переходящих в конические за срезом сопел форсунок с касанием наружной и внутренней пелен, и с последующим смесеобразованием, воспламенением и горением в объеме камеры сгорания. В этих способах конусы распыла компонентов топлива за счет эжектирующего эффекта между ними касаются друг друга, частично проникают друг в друга с дальнейшим движением компонентов в сторону стенки камеры. В этих способах организуют дополнительное завесное охлаждение конечной части камеры сгорания и сопла путем подачи части одного из компонентов топлива (компонент внешней форсунки) через дальнобойные струйные форсунки, равномерно расположенные по окружности, соосной с центробежными форсунками. Струи пересекают конусы распыла соосных центробежных форсунок, попадают на стенку камеры сгорания вблизи критического сечения и охлаждают ее. Дополнительная роль струй заключается в том, что они обеспечивают свободный газообмен между предконусной и законусной частью в камере сгорания за счет образования в конусе свободного пространства, то есть они необходимы еще и для стабилизации эжектирующего эффекта и, следовательно, более устойчивому внутрикамерному процессу.

Эти способы обладают существенными недостатками:

1. Сравнительно невысокая полнота сгорания из-за неполного перемешивания самовоспламеняющихся компонентов топлива вследствие присутствия эффекта "сепарации" на границе их касания (взаимного отталкивания еще не перемешанных фракций пелен), а также необходимость обеспечения завесного охлаждения частью одного из компонентов, которая слабо участвует в процессе перемешивания топлива. Это в свою очередь не позволяет достичь высокого удельного импульса и обеспечить межэкземплярную стабильность.

2. Повышенная температура стенки камеры сгорания и форсуночной головки, так как в охлаждении камеры участвует не весь компонент, большая его часть участвует в жидкофазном смесеобразовании компонентов с последующим воспламенением и горением в объеме камеры сгорания, не достигая в жидкой фазе стенки камеры сгорания. Сгорание компонентов топлива происходит вблизи форсуночной головки, огневое днище которой подвергается воздействию значительного радиационного теплового потока.

Первый недостаток немного «сглаживается» в известном способе организации рабочего процесса в камере сгорания ЖРДМТ (патент РФ №2319853), заключающемся в подаче компонентов топлива через две соосные центробежные форсунки с образованием цилиндрических пелен, переходящих в конические за срезами сопел форсунок, с последующим смесеобразованием, воспламенением и горением в объеме камеры сгорания, согласно этому техническому решению при раздельных проливках центробежных форсунок в зоне завершения перехода наружной цилиндрической пелены в коническую с прямолинейными траекториями элементарных струй конуса распыла наружной форсунки, внешняя поверхность конуса распыла внутренней форсунки удалена в направлении сопла камеры по нормали к внешней поверхности конуса распыла наружной форсунки на величину толщины пелены жидкости в сопле наружной форсунки, при этом разность радиусов сопел наружной и внутренней центробежных форсунок удовлетворяет условию

δ ≤ r с н − r с в н ≤ ( r с н − r m к н + Δ r ) при Δr→0,

где δ - толщина пелены жидкости в сопле наружной форсунки;

r с н - радиус сопла наружной форсунки;

r с в н - радиус сопла внутренней форсунки;

r m к н - радиус вихря на стенке камеры закручивания наружной форсунки в зоне входных тангенциальных каналов;

Δr - толщина стенки сопла внутренней форсунки,

а при подаче части топлива одного из компонентов через струйные форсунки, равномерно расположенные по окружности, соосной с соплами центробежных наружной и внутренней форсунок, с пересечением струями совместного конуса распыла при их падении на стенку расстояние между осями струй не превышает тридцати их диаметров.

Наиболее близким к заявляемому изобретению является способ по патенту РФ №2319853. Этот способ повышает качество перемешивания компонентов топлива и рабочего процесса в камере сгорания, что приводит к повышению удельного импульса тяги по сравнению с двумя предыдущими способами (патенты РФ №2041375 и №2152556), за счет усиления эффекта эжекции между конусами распыла топлива и, следовательно, обеспечения более активного взаимного внедрения и перемешивания компонентов топлива в жидкой фазе. Однако он также обладает основными недостатками предыдущих двух способов, изложенными выше, а именно:

1. Невозможность достижения высокой полноты сгорания топлива, а следовательно, и экономичности ЖРДМТ, близкой к теоретической для заданного соотношения компонентов, из-за необходимости обеспечения завесного охлаждения дальнобойными струями части одного из компонентов топлива (обычно 25…30%), которые пересекают конусы распыла топлива и попадают на стенку камеры вблизи ее критического сечения и не участвуют в процессе смесеобразования.

2. Невозможность достижения максимальной межэкземплярной стабильности при изготовлении камер ЖРДМТ, так как активное взаимное внедрение и перемешивание компонентов топлива в жидкой фазе обеспечивается за счет усиления эффекта эжекции между конусами распыла топлива, это в свою очередь зависит от стабильности обеспечения размеров многих конструктивных элементов форсуночной головки при ее изготовлении.

3. Невозможность обеспечения надежной теплозащиты стенки камеры сгорания и огневого днища смесительной головки (обеспечение большого запаса по их температурам) из-за того, что только часть компонента попадает в жидкой фазе на стенку камеры сгорания, а сгорание компонентов происходит вблизи огневого днища с воздействием на него значительного радиационного теплового потока.

Задачей предлагаемого способа организации рабочего процесса в камере ЖРДМТ является организация эффективного жидкофазного смешения компонентов топлива и обеспечение стабильно высокой полноты сгорания с удельным импульсом более 300 с с обеспечением одновременно приемлемого теплового состояния с большим запасом по температуре элементов ЖРДМТ за счет подачи практически всего самовоспламеняющегося топлива окислителя и горючего на внутреннюю стенку камеры сгорания и организации эффективного жидкофазного смешения их на стенке камеры с одновременным охлаждением ее.

Поставленная задача решается тем, что в известном способе организации рабочего процесса в камере сгорания ЖРДМТ, заключающемся в подаче самовоспламеняющихся компонентов топлива через соосные с камерой сгорания центробежные форсунки с образованием цилиндрических пелен, переходящих в конические за срезами сопел форсунок, и части второго компонента через струйные форсунки, равномерно расположенные по окружности, соосной с соплами центробежных форсунок, согласно изобретению, весь второй компонент подают через струйные форсунки на конический дефлектор, соосный с ними, формируют на нем первичные пленки, которые затем подают с острой кромки дефлектора на внутреннюю стенку камеры сгорания и формируют на ней вторичные пленки, которые впервые соприкасают с пленкой первого компонента (который подают из центробежной форсунки) на стенке камеры сгорания для организации жидкофазного смешения компонентов путем взаимного проникновения горючего и окислителя на полную их толщину на стенке камеры сгорания и одновременного охлаждения ее всем поступающим компонентом, при этом обеспечивают длину свободного пролета пленки конуса распыла центробежной форсунки до встречи со стенкой камеры сгорания, не превышающую более чем в два раза расчетную длину начала распада пленки.

Предпочтительнее, когда горючее подают через центробежную форсунку, а окислитель подают через струйные форсунки и дефлектор на внутреннюю стенку камеры сгорания ближе к форсуночной головке, чем горючее, при этом толщины пленок окислителя и горючего формируют исходя из соотношений:

,

,

где

- внутренний диаметр расположения вторичных пленок окислителя на стенке камеры сгорания (см. фиг.1);

- толщина вторичной пленки окислителя на стенке камеры сгорания;

rm.к. - радиус вихря на стенке сопла центробежной форсунки;

δг - толщина пелены горючего в сопле центробежной форсунки;

dc.о. - диаметр струи окислителя;

nc.о. - число струй окислителя.

Предлагаемый способ организации рабочего процесса в камере сгорания ЖРДМТ поясняется рисунками и фотографиями.

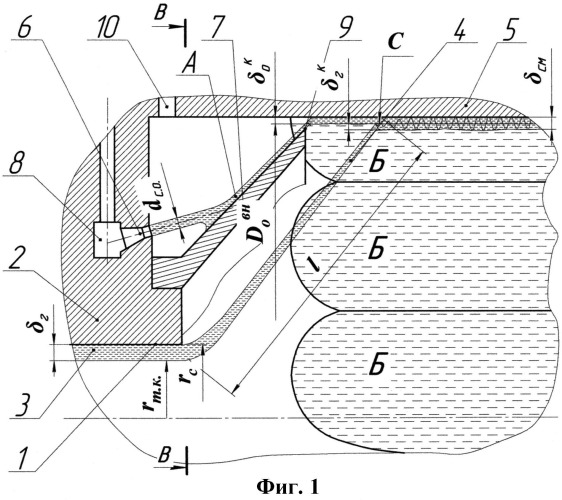

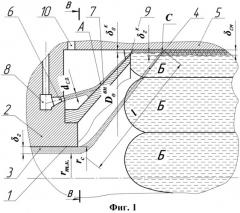

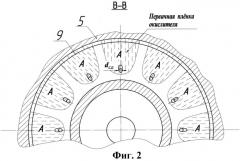

На фиг.1, 2 показана схема подачи компонентов и организация рабочего процесса в камере сгорания ЖРДМТ. На фиг.3 схематично представлен процесс взаимного проникновения и жидкофазного смешения компонентов топлива при столкновении пелен окислителя и горючего.

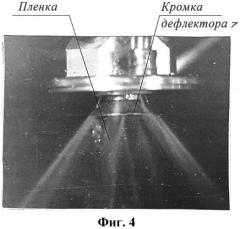

Для примера, на фиг.4, 5 и 6 приведены фотографии первичных и вторичных пленок на дефлекторе и внутренней стенке камеры сгорания экспериментальных двигателей тягой 25 и 400Н.

Для примера, на фиг.7 приведены результаты измерений давления в камере экспериментального ЖРДМТ тягой 400Н при его работе в непрерывном и импульсном режимах, а на фиг.8 и 9 - результаты определения удельного импульса и температуры элементов экспериментальных ЖРДМТ тягой 25, 50, 100, 200 и 400Н при их огневых испытаниях.

На фиг.1 приведена схема подачи компонентов топлива в камеру сгорания ЖРДМТ и организации рабочего процесса в ней.

Горючее через тангенциальные отверстия подают в камеру закручивания и сопло 1 центробежной форсунки 2, где формируют цилиндрическую пелену 3, плавно переходящую в коническую 4 за срезом сопла форсунки, при этом обеспечивают длину l свободного пролета пленки конуса 4 распыла центробежной форсунки до встречи со стенкой камеры 5, не превышающую более чем в два раза расчетную длину lc начала распада пленки, рассчитанную по соотношению (Дитякин Ю.Ф. и др. Распыливание жидкостей. // М.: Машиностроение, 1977, см. стр.123):

l c r c = 251 A − 0,175 ⋅ W п л − 0,333 ( 3 )

где lc - расчетная длина начала распада пленки конуса распыла центробежной форсунки;

rc - радиус сопла центробежной форсунки;

А - геометрическая характеристика центробежной форсунки;

Wпл - скорость пленки.

Так как соотношение (3) носит эмпирический характер для определенного вида центробежных форсунок, то экспериментальные исследования с ЖРДМТ тягой от 25 до 400Н с различными l l c (см. таблицу) и выполненными по данной схеме смесеобразования, согласно изобретению, включая и огневые испытания ЖРДМТ, показали устойчивую работу ЖРДМТ в непрерывном и импульсных режимах (см. фиг.7) с обеспечением высоких энергетических характеристик (см. фиг.8) с одновременным обеспечением большого запаса по температурам элементов двигателя (см. фиг.9).

В таблице для экспериментальных ЖРДМТ тягой 25, 50, 100, 200, и 400Н приведены расчетная длина начала распада пленки lc и длина l свободного пролета пленки конуса распыла центробежной форсунки, подтвержденные путем их гидравлических проливок.

| Таблица | ||||||

| № п.п. | Параметр | Экспериментальный ЖРДМТ тягой, Н | ||||

| 25 | 50 | 100 | 200 | 400 | ||

| 1 | 15 | 15,7 | 16,4 | 16,7 | 17 | |

| 2 | 12,5 | 12,2 | 11,7 | 8,3 | 7,8 | |

| 3 | lc, мм | 11,1 | 13,7 | 14,7 | 18,5 | 18,7 |

| 4 | l, мм | 11,1 | 16,9 | 22,0 | 29,2 | 31,9 |

| 5 | l l c | 1 | 1,2 | 1,5 | 1,6 | 1,7 |

| 6 | Удельный импульс, Iуд., с | 300 | 302 | 304 | 307 | 308 |

| 7 | Температура стенки камеры сгорания, Тк.с., °C | 1200 | 1250 | 1300 | 1300 | 1300 |

| 8 | Температура головки, Тг, °C | 35 | 35 | 30 | 30 | 30 |

Весь окислитель через кольцевой коллектор 8 и струйные форсунки 6, равномерно расположенные по окружности, соосной с соплом 1 центробежной форсунки, подают на конический дефлектор 7, соосный с ними, и формируют на нем первичные пленки А (фиг.2), которые затем подают с острой кромки 9 дефлектора 7 на внутреннюю стенку камеры сгорания 5 и формируют на ней вторичные пленки Б (фиг.1).

Вторичные пленки Б направляют по стенке камеры 5 в направлении ее критического сечения до встречи в сечении С камеры с пленкой горючего конуса распыла 4 центробежной форсунки и охлаждают стенку камеры сгорания. Впервые пленки окислителя Б и горючего 4 встречаются в сечении С на стенке камеры сгорания 5, совместно продолжают течь по ней в сторону ее критического сечения, интенсивно проникая друг в друга на полную их толщину, осуществляя эффективное жидкофазное смешение компонентов и одновременно охлаждая стенку камеры сгорания (фиг.1-3).

Таким образом, весь компонент окислитель и горючее участвуют в эффективном жидкофазном смешении компонентов, обеспечивая высокую полноту сгорания, а следовательно, и высокое значение удельного импульса (для компонентов AT и НДМГ 300…312 с) (см. фиг.8).

Так же весь компонент окислитель и горючее попадает на стенку камеры сгорания 5, максимально участвуя в ее охлаждении и обеспечивая большой запас по температуре элементов ЖРДМТ фиг.9 (например, запас по температуре стенки камеры сгорания - 500…600°C).

Для самовоспламеняющейся пары компонентов AT и НДМГ предпочтительно подавать окислитель AT на дефлектор и корневую часть камеры 5, так как он обладает лучшей охлаждающей способностью, чем горючее НДМГ, и в виде вторичной пленки Б течет на большей части стенки камеры сгорания 5, осуществляя интенсивный съем теплового потока, который от самой нагретой части камеры в районе ее критического сечения, за счет теплопроводности материала, направлен в сторону форсуночной головки 2, обеспечивая большой запас по ее температуре и недопущение перегрева и вскипания компонентов, особенно в импульсном режиме (нейтрализует так называемый режим "накачки тепла" в форсуночную головку).

Наличие охлаждаемого окислителем дефлектора 7 обеспечивает экранирование форсуночной головки 2 от излучаемого радиационного потока от продуктов сгорания в ядре камеры сгорания, температура которого при соотношении компонентов топлива К=1,85 и выше может достигать значения выше 3000°C. Это также способствует обеспечению необходимого запаса по температуре форсуночной головки.

Полость камеры сгорания при таком исполнении до дефлектора заполнена в основном "холодными" парами окислителя, так называемая "кислая зона", из которой надежно осуществляется отбор газа 10 на замер или регистрацию (в случае наличия сигнализатора давления в камере сгорания) давления в камере сгорания при огромном количестве включений ЖРДМТ (до 106 включений).

При этом обеспечивается приемлемый тепломассообмен "холодного" газа с форсуночной головкой с обеспечением необходимого запаса по ее температуре и недопущение "коксования" в канале отбора давления из-за отсутствия паров горючего, например, НДМГ в этом канале.

Как уже отмечалось выше, окислитель через струйные форсунки 6 подают на конический дефлектор 7, где формируют первичные пленки фиг.1, 2.

Такая операция позволяет "растянуть" струю окислителя малого диаметра в первичную пленку на конической поверхности дефлектора со значительно большими размерами по ширине, во много раз большую, чем диаметр струи (фиг.4, 5, 6). Например, для двигателя тягой 25Н расход окислителя позволяет обеспечить всего 6 струйных форсунок диаметром 0,2 мм (применять диаметр меньшего размера связано с большими технологическими трудностями, к тому же резко возрастает вероятность засорения форсунок при эксплуатации двигателей). Струя диаметром 0,2 мм формирует на поверхности дефлектора первичную пленку шириной около 4 мм и вторичную пленку на внутренней стенке камеры сгорания шириной около 7 мм. Это фиг.6 значительно увеличивает технологичность такого двигателя.

Более тонкие вторичные пленки от места встречи со стенкой камеры сгорания текут по ней, охлаждая ее. В сечении С на пленку окислителя падает пленка горючего с интенсивностью, определяемой соотношениями (1), (2) достаточной для взаимного проникновения горючего и окислителя и осуществления эффективного жидкофазного смешения компонентов на полную толщину пленок окислителя и горючего (см. фиг.1, 3).

Обеспечение высокой полноты преобразования компонентов топлива, а следовательно, и высокого удельного импульса, предусматривает организацию жидкофазного смешения компонентов окислителя и горючего с интенсивным проникновением и взаимодействием на полной глубине и толщине пленок окислителя и горючего (см. фиг.1, 3) в суммарном слое смешения δсм, а это обеспечивается при соблюдении соотношений:

.

Это подтверждено при проектировании и испытаниях опытных образцов ЖРДМТ тягой 25, 50, 100, 200 и 400Н (см. таблицу), где приведены эти соотношения для каждого из этих образцов, а также результаты их огневых испытаний. Были проведены экспериментальные исследования опытных образцов ЖРДМТ тягой 25, 50, 100, 200 и 400Н с предлагаемым способом организации рабочего процесса в камере сгорания. Исследования подтвердили возможность решения задачи изобретения. На фиг.8 видно высокое значение удельного импульса для указанных выше ЖРДМТ, а на фиг.9 виден большой запас по температуре элементов указанных ЖРДМТ. Например, запас по температуре стенки камеры сгорания составляет 500…600°C. Для примера, на фиг.7 приведены результаты измерений давления в камере сгорания ЖРДМТ тягой 400Н, выполненного по предлагаемому изобретению, при его работе в непрерывном и импульсном режимах. Видна устойчивая работа в непрерывном и импульсном режимах с хорошими динамическими характеристиками. При испытаниях экспериментальный ЖРДМТ тягой 400Н форсировался до уровня тяги 520Н и дросселировался до уровня тяги 170Н. Во всем этом диапазоне зарегистрирован устойчивый рабочий процесс в камере сгорания (см. фиг.7, 8).

1. Способ организации рабочего процесса в камере сгорания жидкостного ракетного двигателя малой тяги, заключающийся в подаче одного из самовоспламеняющихся компонентов топлива через соосную с камерой сгорания центробежную форсунку с образованием цилиндрической пелены, переходящей в коническую за срезом сопла форсунки, и второго компонента через струйные форсунки, равномерно расположенные по окружности, соосной с соплом центробежной форсунки, отличающийся тем, что весь второй компонент подают через струйные форсунки на конический дефлектор, соосный с ними, формируют на нем первичные пленки, которые затем подают с острой кромки дефлектора на внутреннюю стенку камеры сгорания и формируют на ней вторичные пленки, которые впервые соприкасают с пленкой первого компонента на стенке камеры сгорания для организации жидкофазного смешения компонентов путем взаимного проникновения горючего и окислителя на полную их толщину на стенке камеры сгорания и одновременного охлаждения ее всем поступающим компонентом, при этом обеспечивают длину свободного пролета пленки конуса распыла центробежной форсунки до встречи с камерой сгорания, не превышающую более чем в два раза расчетную длину начала распада пленки.

2. Способ по п.1, отличающийся тем, что горючее подают через центробежную форсунку, а окислитель через струйные форсунки и дефлектор на стенку камеры сгорания ближе к форсуночной головке, чем горючее, при этом толщины пленок окислителя и горючего формируют исходя из соотношений: ;где - внутренний диаметр расположения вторичных пленок окислителя на стенке камеры сгорания; - толщины вторичной пленки окислителя на стенке камеры сгорания;rm.к. - радиус вихря на стенке сопла центробежной форсунки;δг - толщина пелены горючего в сопле центробежной форсунки;dc.o. - диаметр струи окислителя;nс.о. - число струй окислителя.