Генератор электронного пучка (варианты)

Иллюстрации

Показать всеГруппа изобретений относится к области физической электроники и может использоваться как источник непрерывных или импульсных пучков электронов с энергией до 10-20 кэВ в газах среднего давления (0,1-10 кПа). В первом варианте изобретения катод (1) генератора выполнен в виде неохлаждаемого цилиндра, плотно вставленного в изолятор (2). Изолятор имеет в торцевой части соосное катоду отверстие, а вплотную к торцу изолятора установлен плоский металлический анод (3) с отверстием, соосным отверстию в изоляторе и образующим канал для электронного пучка от торца катода до выхода из генератора. Во втором варианте изобретения генератор электронного пучка содержит разрядную структуру, расположенную непосредственно в рабочем газе и состоящую из катода, изолятора и анода, катод генератора выполнен в виде неохлаждаемого цилиндра, торец изолятора расположен в одной плоскости с торцем катода, вплотную к торцу изолятора соосно с катодом установлена шайба, внутренний диаметр которой больше диаметра катода, а вплотную к шайбе установлен плоский металлический анод с отверстием, соосным шайбе и образующим канал для электронного пучка от торца катода до выхода из генератора. Катод как в первом, так и во втором варианте может быть закреплен в изоляторе клеевым соединением вдали от рабочей поверхности катода. Техническим результатом является обеспечение охлаждения катода и изолятора вблизи вывода пучка и достижение более высоких рабочих параметров - давления газа, напряжения и мощности. 2 н. и 2 з.п. ф-лы, 3 ил.

Реферат

Группа изобретений относится к области физической электроники и может использоваться как источник непрерывных или импульсных пучков электронов с энергией до 10-20 кэВ в газах среднего давления (0,1-10 кПа), например в плазмохимических реакторах, в системах накачки газовых лазеров, в процессах пучково-плазменного напыления и др.

Технологическое применение пучков электронов часто требует их вывода в газовую среду. Даже в том случае, когда обработка пучком осуществляется в «вакууме», речь идет, как правило, о форвакуумной области давлений. Если же подача в вакуумную камеру материалов, подлежащих обработке пучком, осуществляется через шлюзовые камеры, имеет смысл повышать рабочее давление до максимально допустимого конкретным технологическим процессом.

При формировании пучков электронов в глубоком вакууме (порядка 10-4 Па) проблему вывода пучка в газовую среду решают, обычно, при помощи громоздких систем дифференциальной откачки или фольговых окон, технологические проблемы, создания которых широко известны. В связи с этим является актуальным создание устройств генерации электронного пучка непосредственно в газовой среде с относительно высоким давлением. Наиболее распространенный прибор такого типа - электронная пушка с высоковольтным тлеющим разрядом (ВТР-пушки, см. Завьялов М.А., Крейндель Ю.Е., Новиков А.А. Плазменные процессы в технологических электронных пушках. М.: Энергоатомиздат, 1989. 256 с.). Однако рабочее давление в ВТР-пушках не превышает 1-10 Па, что во многих случаях недостаточно. Для увеличения рабочего давления логичным шагом является уменьшение размеров устройства, обеспечивающее сохранение произведения давления на зазор между катодом и анодом в соответствие с кривой Пашена. При размерах порядка миллиметров, реализация электронно-оптических систем для формирования пучка, как это делается в ВТР-пушках, становится практически невозможной. В результате, устройство для генерации пучка электронов упрощается до плоского катода и анода с одним или многими отверстиями (в последнем случае, как правило, используют сетчатый анод).

Известен генератор электронного пучка, состоящий из плоского металлического катода и сетчатого анода, расположенного на небольшом расстоянии от катода [Бохан П.А., Сорокин А.Р. // ЖТФ 1985, т. 55, в. 1, с.88-95]. Недостатком такого генератора является ограничения на среднюю мощность пучка, связанные с тепловой нагрузкой на анодную сетку. Кроме того, для увеличения рабочего давления необходимо уменьшать зазор между катодом и анодом, что в представляющем практический интерес диапазоне давлений трудно реализуемо конструктивно.

Известен генератор электронного пучка, в котором между катодом и сетчатым (проволочным) анодом размещена диэлектрическая решетка, диафрагмирующая поверхность катода [Бохан А.П., Закревский Д.Э. // Письма в ЖТФ. 2002. т.28. в. 2. с.74-80]. В данной конструкции уменьшена тепловая нагрузка на анод и катод, однако трудности конструктивной реализации делают использование данной конструкции практически невозможным при давлениях порядка 0,1 кПа и более (зависит от сорта газа, авторы использовали гелий).

Наиболее близким по технической сущности является генератор электронного пучка, предложенный в патенте РФ №2172573. Генератор состоит из катода, представляющего собой охлаждаемую (например, проточной водой) металлическую пластину, на одну из сторон которой нанесено диэлектрическое покрытие со сквозным отверстием. Анод генератора представляет собой пластину из проводящего материала, расположенную вплотную к диэлектрическому покрытию. В аноде делается отверстие, расположенное над отверстием в диэлектрике, причем диаметр отверстия в аноде не меньше диаметра отверстия в диэлектрике.

Данному генератору свойственно два существенных недостатка. Во-первых, принудительное охлаждение катода, находящегося под высоким напряжением, является сложной технической задачей, существенно затрудняющей реализацию генератора. Во-вторых, как и в прочих упомянутых генераторах, для увеличения рабочего давления необходимо уменьшать толщину диэлектрического покрытия, что уменьшает электрическую прочность покрытия и уменьшает максимальное рабочее напряжение. При этом, как отмечается в упомянутом патенте, нагрев катода приводит к нагреву диэлектрического покрытия, что, в свою очередь, приводит к уменьшению пробойного напряжения, что и ограничивает достижимые параметры (давление газа, напряжение и мощность) в данном варианте конструкции.

Предлагаемое изобретение позволяет решить проблему охлаждения катода и изолятора вблизи вывода электронного пучка и достичь более высоких рабочих параметров - давления газа, напряжения и мощности. В первом варианте изобретения катод генератора выполнен в виде неохлаждаемого цилиндра, плотно вставленного в изолятор. Изолятор имеет в торцевой части соосное катоду отверстие, а вплотную к торцу изолятора установлен плоский металлический анод с отверстием, соосным отверстию в изоляторе и образующим канал для электронного пучка от торца катода до выхода из генератора. Во втором варианте изобретения генератор электронного пучка содержит разрядную структуру, расположенную непосредственно в рабочем газе и состоящую из катода, изолятора и анода, катод генератора выполнен в виде неохлаждаемого цилиндра, торец изолятора расположен в одной плоскости с торцом катода, вплотную к торцу изолятора соосно с катодом установлена шайба, внутренний диаметр которой больше диаметра катода, а вплотную к шайбе установлен плоский металлический анод с отверстием, соосным шайбе и образующим канал для электронного пучка от торца катода до выхода из генератора. Катод как в первом, так и во втором варианте может быть закреплен в изоляторе клеевым соединением вдали от рабочей поверхности катода.

Тепло, выделяющееся на катоде при работе генератора, за счет теплопроводности распространяется по катоду и через его боковую поверхность передается в изолятор и далее - в окружающую конструкцию, которая, в зависимости от мощности генератора, может иметь элементы с большой теплоемкостью и/или развитой боковой поверхностью для передачи тепла в окружающую среду. Таким образом, за счет достаточно большой боковой поверхности катода удается избежать необходимости организовывать принудительное охлаждение. Кроме того, толщина изолятора вблизи боковой поверхности катода не ограничена процессами в рабочей области генератора и может быть выбрана достаточно большой для обеспечения электрической изоляции даже при повышенной температуре.

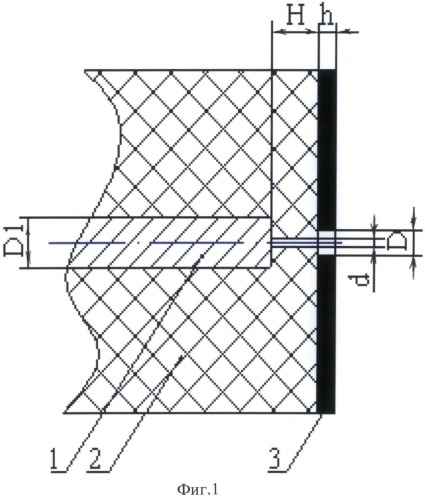

Принципиальная схема генератора электронного пучка по первому варианту представлена на фиг.1, 2. Генератор состоит из цилиндрического катода 1, изолятора 2, анодной пластины 3. Изолятор 2 и анодная пластина 3 имеют соосные отверстия, открытые непосредственно в рабочий газ. Соотношение размеров отверстий может быть различным. В конструкции, изображенной на фиг.1, диаметр отверстия в изоляторе меньше диаметра катода и меньше диаметра отверстия в аноде. При этом электрическая изоляция катода и анода обеспечивается изолятором. Поскольку изолятор в предлагаемом изобретении выполнен в виде отдельной детали, а не нанесен на катод в виде диэлектрического покрытия, как в прототипе, тепловой поток с катода на изолятор вблизи рабочей части катода будет существенно меньше, чем в прототипе, что приводит к уменьшению нагрева изолятора по сравнению с нагревом диэлектрического покрытия в прототипе. Как следствие, изоляционные свойства будут сохраняться при более высокой мощности генератора электронного пучка.

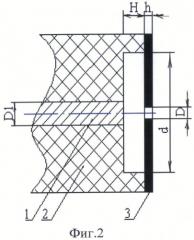

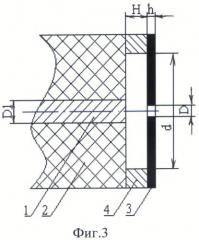

На фиг.2 представлена конструкция генератора, в котором диаметр отверстия в изоляторе больше диаметров катода и отверстия в аноде, а на фиг. 3 - вариант генератора, в котором изолятор вообще не закрывает торец катода. Во втором варианте торец изолятора образует с торцом катода плоскую поверхность, а зазор между катодом и анодом обеспечивается за счет шайбы 4, диаметр которой больше диаметра катода. Такая шайба может быть изготовлена из различных материалов, в частности, может быть конструктивно объединена в единую деталь с изолятором, либо с анодом. В случае, если шайба изготовлена из проводящего материала, электрическая изоляция между соединенной с анодом шайбой и катодом обеспечивается торцевой поверхностью изолятора. При экспериментальной отработке удобнее использовать вариант фиг.3, так как величина зазора между катодом и анодом может быть легко изменена заменой шайбы 4 без замены остальных деталей. При изготовлении генератора с фиксированными параметрами для использования в каких-либо технологических установках предпочтительным является вариант на фиг.2, содержащий меньшее количество деталей.

В случае, когда диаметр отверстия в аноде меньше диаметра отверстия в изоляторе (Фиг.2), электрическая изоляция между катодом и анодом обеспечивается за счет находящегося между ними газа, проникающего в разрядный промежуток из окружающей среды через отверстие в аноде. Поэтому такой вариант должен реализовываться на левой ветви кривой Пашена, когда зазор между катодом и анодом меньше, чем необходим для пробоя газа [Райзер Ю.П. Физика газового разряда. Долгопрудный: Издательский дом «Интеллект», 2009].

Крепление элементов генератора может осуществляться различными способами и не влияет на техническую сущность изобретения.

Принцип работы генератора следующий. При появлении разности потенциалов между катодом 1 и анодом 3 происходит пробой газа и зажигается тлеющий разряд. Так как рабочая поверхность катода 1 ограничена отверстиями в изоляторе 2 и аноде 3, разряд переходит в аномальную форму при токе, равном произведению нормальной плотности тока тлеющего разряда на площадь рабочей поверхности катода. Дальнейшее увеличение тока приводит к росту катодного падения потенциала и образования вблизи катода положительно заряженной области катодного падения с избытком ионов. Ионы и нейтральные частицы, бомбардируя катод, вызывают эмиссию электронов, которые затем ускоряются в области катодного падения потенциала и покидают генератор электронного пучка через отверстие в аноде. При этом размер области катодного падения может быть больше, чем расстояние между катодом и анодом. В процессе движения электроны ионизуют молекулы газа; образовавшиеся при этом ионы движутся в сторону катода, компенсируя затраты ионов в области катодного падения на бомбардировку катода. Работа может осуществляться как в непрерывном режиме, так и в импульсном.

В первом варианте конструкции, показанном на фиг.1, рабочая область катода не может быть больше отверстия в изоляторе, тогда как в конструкциях, представленных на фиг.2 и 3, бомбардирующие катод частицы за счет поперечной диффузии могут попадать на катод в область, радиус которой превышает радиус отверстия в аноде. Электроны, эмитируемые с тех участков катода, которые находятся вне радиуса отверстия в аноде, могут напрямую попадать на анод, что приводит к некоторому уменьшению КПД и стабильности генерации электронного пучка по сравнению с вариантом фиг.1. Однако в конструкциях, представленных на фиг.2 и 3, отсутствует проблема нагрева изолятора вблизи рабочей области катода, так как изолятор с этой областью не контактирует. Это позволяет достигать более высокой мощности генератора. Кроме того, в этих конструкциях можно обеспечить меньший, по сравнению с фиг.1, зазор между катодом и анодом, что позволяет увеличивать рабочее давление и/или напряжение.

Доказана работоспособность генератора электронного пучка непрерывного действия по всем вариантам. При реализации генератора электронного пучка по варианту 1 получены следующие технические характеристики.

В воздухе при давлении от 0,1 до 0,4 кПа при Н от 0,5 до 2 мм, D=3 мм, d от 0,5 до 0,2 максимальное ускоряющие напряжение составило 10 кВ, при максимальной приведенной плотности тока ~ 10 мА/мм2 торр2.

В гелии при давлении от 0,5 кПа до 3 кПа максимальное ускоряющее напряжение составило 8 кВ, при максимальной приведенной плотности тока ~ 200 мкА/мм2 торр2.

Материал катода Mo, Cu, Fe (сталь 12Х18Н10Т), Al, графит, Zn, LaB6. Для катода из LaB6 максимальная плотность тока составила 29 мкА/мм2 при ускоряющем напряжении ~ 10 кВ.

Доказана непрерывная работа генератора электронного пучка на протяжении 30 минут, при этом максимально достижимое время работы не измерялось.

1. Генератор электронного пучка, содержащий разрядную структуру, расположенную непосредственно в рабочем газе и состоящую из катода, изолятора и анода, отличающийся тем, что неохлаждаемый цилиндрический катод плотно установлен в изоляторе, имеющем в торцевой части соосное катоду отверстие, а вплотную к торцу изолятора установлен плоский металлический анод с отверстием, соосным отверстию в изоляторе и образующим канал для электронного пучка от торца катода до выхода из генератора.

2. Генератор электронного пучка по п.1, отличающийся тем, что катод закреплен в изоляторе клеевым соединением вдали от рабочей поверхности катода.

3. Генератор электронного пучка, содержащий разрядную структуру, расположенную непосредственно в рабочем газе и состоящую из катода, изолятора и анода, отличающийся тем, что неохлаждаемый цилиндрический катод плотно установлен в изоляторе, при этом торец изолятора расположен в одной плоскости с торцом катода, вплотную к торцу изолятора соосно с катодом установлена шайба, внутренний диаметр которой больше диаметра катода, а вплотную к шайбе установлен плоский металлический анод с отверстием, соосным шайбе и образующим канал для электронного пучка от торца катода до выхода из генератора.

4. Генератор электронного пучка по п.3, отличающийся тем, что катод закреплен в изоляторе клеевым соединением вдали от рабочей поверхности катода.