Аппаратура и способ каталитического крекинга

Иллюстрации

Показать всеНастоящее изобретение относится к способу каталитического крекинга, включающему следующие стадии:

тяжелое углеводородное сырье и необязательно распыляющий водяной пар приводят в контакт с катализатором, содержащими формоселективный цеолит со средним размером пор менее 0.7 нм, в первом лифт-реакторе и в результате реакции получают поток, содержащий первые углеводороды и первый закоксованный катализатор, причем указанные первые углеводороды и указанный первый закоксованный катализатор разделяют в сепараторе в конце первого лифт-реактора;

легкое углеводородное сырье и необязательно распыляющий водяной пар подают во второй лифт-реактор с катализатором, содержащим формоселективный цеолит со средним размером пор менее 0.7 нм, и в результате реакции получают второй углеводородный продукт и второй закоксованный катализатор, которые подают в реактор с кипящим слоем, соединенный последовательно с указанным вторым лифт-реактором, где протекает реакция в присутствии катализатора, содержащего формоселективный цеолит со средним размером пор менее 0.7 нм; крекированное тяжелое углеводородное сырье, предпочтительно крекированное тяжелое углеводородное сырье, полученное в собственной системе разделения, вводят в указанный второй лифт-реактор и/или в указанный реактор с кипящим слоем, предпочтительно в указанный реактор с кипящим слоем, где протекает реакция; и на выходе из реактора с кипящим слоем получают поток, содержащий третий углеводородный продукт и третий закоксованный катализатор. Также изобретение относится к аппаратуре каталитического крекинга для осуществления предлагаемого способа. Предлагаемые объекты позволяют повысить выход низших олефинов, в частности пропилена, и конверсию тяжелых углеводородов. 2 н. и 15 з.п. ф-лы, 1 ил., 9 табл., 8 пр.

Реферат

Область техники

Настоящее изобретение относится к аппаратуре и способу каталитического крекинга.

Предпосылки создания способа

Каталитический крекинг тяжелых углеводородов является важным способом получения низших олефинов, таких как этилен, пропилен и бутилен.

Промышленный способ каталитического крекинга тяжелых углеводородов с целью получения низших олефинов включает способы, раскрытые в USP4980053, USP5670037 и USP6210562. В этих способах используют один лифт-реактор или комбинацию одного лифт-реактора и реактора со сплошной засыпкой катализатора и решают проблемы высоких выходов сухого газа и кокса.

В последнее время все больший интерес вызывает технология получения пропилена с использованием двух лифт-реакторов.

В CN101074392А раскрыт способ получения пропилена, бензина и дизельного топлива путем двухсекционного каталитического крекинга, который осуществляют каталитическим способом в двухсекционном лифт-реакторе в присутствии катализатора на основе молекулярных сит с использованием в качестве сырья нефтяных углеводородов или различных животных и растительных масел, содержащих углеводороды; оптимизация включает загрузку различных реагентов и регулирование соответствующих условий реакции. Данный способ позволяет увеличить скорость образования пропилена и легких углеводородов и улучшить их качество и препятствует образованию сухого газа и кокса. В указанном способе получают низкий выход пропилена и низкую конверсию тяжелых углеводородов.

В CN101293806A раскрыт способ каталитической конверсии для увеличения выхода низших олефинов, который включает следующие стадии: подачу углеводородного сырья в лифт-реактор и/или в реактор с псевдоожиженным слоем через сопло для подачи сырья, контактирование с катализатором на основе формоселективного цеолита со средним размером пор менее 0.7 нм и реакцию; подачу в реактор обогащенного водородом газа; после реакции разделение образующегося углеводородного газа и отработанного катализатора, причем образовавшийся углеводородный газ разделяют для получения целевого продукта, содержащего этилен и пропилен; и возвращение отработанного катализатора в реакцию для повторного использования после отпаривания и регенерации. Благодаря введению обогащенного водородом газа в данном способе значительно ингибируются дальнейшие превращения полученного низшего олефина, что повышает его выход, особенно выход пропилена. Указанный способ лишь в ограниченной степени обеспечивает снижение выхода сухого газа и повышение конверсии тяжелых углеводородов.

В CN101314724А раскрыт способ каталитического превращения комбинации биотоплива и минерального масла, который включает следующие стадии: контактирование биотоплива и минерального масла с катализатором, содержащим модифицированный бета-цеолит, в комбинированном реакторе и реакцию каталитического крекинга, разделение продукта реакции и отработанного катализатора, обработку отработанного катализатора отпариванием и отжигом и подачу его в реактор для повторного использования, удаление продуктов из реактора и их дистилляцию для получения таких целевых продуктов как низшие алкены, бензин, дизельное топливо и тяжелые углеводороды. Указанный способ характеризуется высоким выходом сухого газа и низкой конверсией тяжелых углеводородов.

Сущность изобретения

Техническая проблема, которую должно решать данное изобретение, состоит в разработке аппаратуры каталитического крекинга и способа увеличения выхода низших олефинов (в частности пропилена) и конверсии тяжелых углеводородов.

В одном варианте настоящее изобретение предлагает способ каталитического крекинга, который включает следующие стадии:

тяжелое углеводородное сырье и необязательно распыляющий водяной пар приводят в контакт с катализатором, содержащим формоселективный цеолит со средним размером пор менее 0.7 нм, в первом лифт-реакторе и в результате реакции образуется поток, содержащий первый углеводородный продукт и первый закоксованный катализатор, причем указанный первый углеводородный продукт и первый закоксованный катализатор разделяют в сепараторе на конце первого лифт-реактора;

легкое углеводородное сырье и необязательно распыляющий водяной пар подают во второй лифт-реактор для контакта с катализатором, содержащим формоселективный цеолит со средним размером пор менее 0.7 нм, где протекает реакция с образованием второго углеводородного продукта и второго закоксованного катализатора, которые подают в реактор с кипящим слоем, связанный последовательно с указанным вторым лифт-реактором, где протекает реакция в присутствии катализатора, содержащего формоселективный цеолит со средним размером пор менее 0.7 нм, и крекированные тяжелые углеводороды, предпочтительно крекированные тяжелые углеводороды, полученные в собственной системе разделения, подают в указанный второй лифт-реактор и/или в указанный реактор с кипящим слоем, предпочтительно в указанный реактор с кипящим слоем для осуществления реакции; и на выходе из реактора с кипящим слоем получают поток, содержащий третий углеводородный продукт и третий закоксованный катализатор.

В следующем варианте указанное тяжелое углеводородное сырье содержит тяжелые углеводороды и/или обогащенные углеводородами животные или растительные масла; причем указанное легкое углеводородное сырье включает бензиновые фракции и/или углеводороды С4; причем указанные крекированные тяжелые углеводороды имеют температуру кипения при атмосферном давлении 330-550°С.

В другом варианте указанный способ каталитического крекинга также включает следующее: указанный первый углеводородный продукт разделяют в сепараторе продуктов на крекинг-газ, бензин крекинга, легкий рецикловый газойль крекинга и крекированные тяжелые углеводороды; и/или указанный третий углеводородный продукт разделяют в системе разделения продуктов с образованием крекинг-газа, бензина крекинга, легкого рециклового газойля крекинга и крекированных тяжелых углеводородов.

В следующем варианте соотношение указанного распыляющего водяного пара в указанном первом лифт-реакторе и указанного тяжелого углеводородного сырья составляет 2-50 масс.%, предпочтительно 5-10 масс.%, давление реакции в первом лифт-реакторе составляет 0.15-0.3 МПа, предпочтительно 0.2-0.25 МПа, температура реакции 480-600°С, предпочтительно 500-560°С, соотношение катализатор/углеводород 5-20, предпочтительно 7-15, и время реакции 0.50-10 сек, предпочтительно 2-4 сек.

В следующем варианте температура реакции в указанном втором лифт-реакторе составляет 520-580°С, предпочтительно 520-560°С; в случае, когда указанное легкое углеводородное сырье, подаваемое в указанный второй лифт-реактор, содержит бензиновые фракции, соотношение сырье/распыляющий водяной пар составляет 5-30 масс.%, предпочтительно 10-20 масс.%; в случае, когда указанное легкое углеводородное сырье содержит бензиновые фракции, для указанных бензиновых фракций в указанном втором лифт-реакторе соотношение катализатор/углеводород составляет 10-30, предпочтительно 15-25, время реакции 0.10-1.5 сек, предпочтительно 0.30-0.8 сек; в случае, когда указанное легкое углеводородное сырье содержит углеводороды С4, соотношение углеводороды С4/распыляющий водяной пар составляет 10-40 масс.%, предпочтительно 15-25 масс.%, в случае, когда указанное легкое углеводородное сырье содержит углеводороды С4, для указанных углеводородов С4 указанный второй лифт-реактор характеризуется соотношением катализатор/углеводород, равным 12-40, предпочтительно 17-30, и время реакции составляет 0.50-2.0 сек, предпочтительно 0.8-1.5 сек. В следующем варианте температура реакции в реакторе с кипящим слоем составляет 500-580°С, предпочтительно 510-560°С, среднечасовая объемная скорость 1-35 ч-1, предпочтительно 3-30 ч-1, и давление реакции 0.15-0.3 МПа, предпочтительно 0.2-0.25 МПа.

В еще одном варианте условия реакции для крекинга тяжелых углеводородов в кипящем слое включают: соотношение катализатор/углеводород 1-50, предпочтительно 5-40; среднечасовая объемная скорость 1-20 ч-1 предпочтительно 3-15 ч-1; соотношение распыляющий водяной пар/углеводород 5-20 масс.%, предпочтительно 10-15 масс.%.

В следующем варианте массовое соотношение указанных тяжелых углеводородов, подаваемых во второй лифт-реактор и/или в указанный реактор с кипящим слоем, и указанного тяжелого углеводородного сырья, подаваемого в указанный первый лифт-реактор, составляет 0.05-0.30:1.

В другом варианте в случае, когда указанное легкое углеводородное сырье включает бензиновые фракции, массовое соотношение указанных бензиновых фракций, подаваемых в указанный второй лифт-реактор, и указанного тяжелого углеводородного сырья, подаваемого в первый лифт-реактор, составляет 0.05-0.20:1; в случае, когда указанное легкое углеводородное сырье включает бензиновые фракции и углеводороды С4, массовое соотношение углеводородов С4 в указанном легком сырье и указанной бензиновой фракции в указанном легком сырье составляет 0-2:1.

В еще одном варианте указанное легкое углеводородное сырье с бензиновой фракцией представляет собой обогащенную олефинами бензиновую фракцию, которая содержит 20-95 масс.% олефинов и имеет конечную температуру кипения не выше 85°С; и указанное легкое сырье с углеводородами С4 представляет собой обогащенные олефинами углеводороды С4, в котором содержание олефинов С4 составляет не более 50 масс.%.

В следующем варианте указанное бензиновое сырье включает бензин крекинга, полученный при разделении в указанной системе разделения продуктов.

В еще одном варианте способ каталитического крекинга включает также смешение указанного первого углеводородного продукта с указанным третьим углеводородным продуктом и подачу их для разделения в указанную систему разделения продуктов.

В еще одном варианте способ каталитического крекинга включает подачу первого закоксованного катализатора в указанный реактор с кипящим слоем, смешение с катализатором реактора кипящего слоя и затем подачу в отпариватель или подачу указанного первого закоксованного катализатора непосредственно в отпариватель.

В следующем варианте способ каталитического крекинга включает отпаривание указанного первого закоксованного катализатора и/или указанного третьего закоксованного катализатора водяным паром и подачу водяного пара вместе с углеводородными продуктами в указанный реактор с кипящим слоем.

В одном варианте настоящее изобретение предлагает аппаратуру каталитического крекинга, которая включает следующее:

первый лифт-реактор (1) для крекинга тяжелого углеводородного сырья, причем указанный первый лифт-реактор снабжен одним или несколькими вводами для подачи сырья, расположенными в нижней части указанного лифт-реактора;

второй лифт-реактор (2) для крекинга легкого углеводородного сырья, причем указанный второй лифт-реактор снабжен одним или несколькими вводами для подачи сырья, расположенными в нижней части указанного лифт-реактора, и выходом наверху указанного реактора;

реактор с кипящим слоем катализатора (4), который снабжен одним или несколькими входами и связан с указанным выходом из указанного второго лифт-реактора с помощью соединительного устройства, предпочтительно распределителя низкого давления на выходе, более предпочтительно арочного распределителя;

сепаратор, предпочтительно быстрый сепаратор, расположенный на конце первого лифт-реактора, причем указанный сепаратор включает выходы для углеводородов и катализатора;

причем указанный второй лифт-реактор и/или указанный реактор с кипящим слоем включают также один или несколько входов для крекированных тяжелых углеводородов выше одного или нескольких входов для легкого углеводородного сырья, предпочтительно, чтобы указанные входы для крекированных тяжелых углеводородов располагались между полувысотой указанного второго лифт-реактора и указанным выходом из второго лифт-реактора, более предпочтительно, чтобы указанные выходы крекированных тяжелых углеводородов находились в нижней части указанного реактора с кипящим слоем; и

необязательно систему разделения продуктов (6), в которой разделяют крекированные тяжелые углеводороды и углеводородные продукты из указанного первого лифт-реактора и/или указанного реактора с кипящим слоем и указанные крекированные тяжелые углеводороды подают в один или несколько входов для крекированных тяжелых углеводородов через контур для крекированных тяжелых углеводородов.

В следующем варианте указанная аппаратура каталитического крекинга включает также: отпариватель (3), разгрузочный подъемник катализатора (5), систему разделения продуктов (6), регенератор (7) и систему циклонного разделения:

причем указанный отпариватель имеет вход для водяного пара, выход отпаренного катализатора и выход для водяного пара вместе с углеводородами;

причем указанный разгрузочный подъемник катализатора соединен с выходом для указанного реактора с кипящим слоем и включает один или несколько входов для приема углеводородов реакции и один или несколько выходов, связанных с системой разделения продуктов;

причем указанный регенератор включает секцию регенерации, одну или несколько линий для отработанного катализатора и одну или несколько линий для регенерированного катализатора, причем предпочтительно, чтобы линии отработанного катализатора были связаны с отпаривателем, а линии регенерированного катализатора соединялись с указанными первым и/или вторым лифт-реакторами;

причем в указанной системе разделения продуктов отделяют углеводороды С4, бензин крекинга и крекированные тяжелые углеводороды от полученных углеводородов из указанного первого лифт-реактора и/или указанного реактора с кипящим слоем и указанные крекированные тяжелые углеводороды подают в один иди несколько входов для крекированных тяжелых углеводородов через контур крекированных тяжелых углеводородов и/или указанный бензин крекинга подают в указанные один или несколько входов для подачи легкого углеводородного сырья через контур бензина крекинга, и/или указанные углеводороды С4 подают через указанные один или несколько входов для подачи легкого углеводородного сырья через контур углеводородов С4;

причем указанная циклонная система разделения расположена наверху разгрузочного подъемника катализатора и связана с выходом из разгрузочного подъемника катализатора, и в ней отделяют полученные углеводороды от твердых частиц катализатора.

В следующем варианте указанный первый лифт-реактор выбирают из лифт-реактора такого же диаметра, лифт-реактора с такой же скоростью потока или лифт-реактора переменного диаметра; указанный второй лифт-реактор выбирают из лифт-реактора такого же диаметра, лифт-реактора с такой же скоростью потока или лифт-реактора переменного диаметра; указанный реактор с кипящим слоем катализатора выбирают из реактора с неподвижным псевдоожиженным слоем, реактора с псевдоожиженным слоем мелких частиц, реактора со стационарным псевдоожиженным слоем, реактора с турбулентным слоем, реактора с быстроожижаемым слоем, реактора с циркулирующим псевдоожиженным слоем и реактора со сплошной засыпкой катализатора.

Благодаря комбинации двух лифт-реакторов и реактора с кипящим слоем катализатора и оптимизации технологического потока, подбору катализатора и селективному превращению различного сырья значительно повышается конверсия тяжелых углеводородов и выход пропилена и улучшаются свойства бензина крекинга и легкого рециклового газойля крекинга. По сравнению с предшествующим уровнем техники полученные первые углеводороды и первый закоксованный катализатор разделяют в сепараторе (быстром сепараторе) на конце первого лифт-реактора; поэтому выход сухого газа понижается и ингибируется дальнейшее превращение образующихся низших олефинов, в частности пропилена. В настоящем изобретении обогащенную олефинами бензиновую фракцию и/или обогащенные олефинами углеводороды С4 подают в качестве сырья во второй лифт-реактор, связанный с реактором с кипящим слоем катализатора, и крекированные тяжелые углеводороды, полученные в аппаратуре данного способа, подают во второй лифт-реактор и/или в реактор с кипящим слоем катализатора для дальнейшего превращения. С одной стороны, вторичная конверсия тяжелых углеводородов в аппаратуре данного способа повышает глубину конверсии тяжелых углеводородов в целом, и фракцию легкого рециклового газойля крекинга используют для повышения выхода пропилена; с другой стороны, обрыв реакции путем остановки реакции с участием богатой олефинами бензиновой фракции и/или углеводородов С4 ингибирует их дальнейшие превращения образовавшихся низших олефинов, что способствует поддержанию высокого выхода пропилена. Кроме того, согласно настоящему изобретению, водяной пар вместе с полученными углеводородами подают в реактор с кипящим слоем и отводят из реактора с кипящим слоем, поэтому парциальное давление полученных углеводородов эффективно понижается и время контакта полученных углеводородов в разгрузочном подъемнике катализатора можно уменьшить, что способствует повышению выхода пропилена и уменьшению выхода сухого газа и кокса.

Описание рисунков

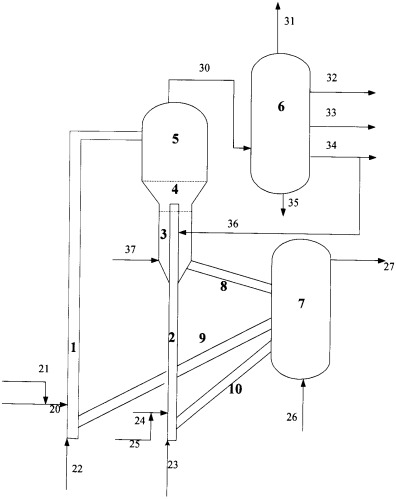

Фиг.1 представляет блок-схему способа каталитического крекинга по настоящему изобретению, в которой

элементы 1 и 2 представляют собой лифт-реакторы,

элемент 3 представляет собой отпариватель,

элемент 4 представляет собой реактор с кипящим слоем катализатора,

элемент 5 собой представляет разгрузочный подъемник катализатора,

элемент 6 представляет собой систему разделения продуктов,

элемент 7 представляет собой регенератор,

элемент 8 представляет собой линию отработанного катализатора,

элементы 9 и 10 представляют собой линии регенерированного катализатора,

причем лифт-реактор 2 коаксиально связан последовательно с реактором кипящего слоя 4, соединен параллельно с лифт-реактором 1 с помощью разгрузочного подъемника катализатора 5 и связан коаксиально с отпаривателем 3 с практически такими же высоким и низким уровнями.

Наилучшие способы осуществления настоящего изобретения

Определения

В настоящем изобретении, если не указано иное, температура реакции в лифт-реакторе относится к температуре на выходе из лифт-реактора; температура реакции в реакторе с кипящим слоем катализатора относится к температуре кипящего слоя.

В настоящем изобретении, если не указано иное, соотношение катализатор/углеводород относится к массовому соотношению катализатора и нефти/углеводородов.

В настоящем изобретении, если не указано иное, давление реакции в лифт-реакторе относится к абсолютному давлению на выходе из реактора.

В настоящем изобретении, если не указано иное, термины «бензиновая фракция» и «бензиновое сырье» используются взаимозаменяемо.

В настоящем изобретении, если не указано иное, соотношение бензиновое сырье/распыляющий водяной пар относится к соотношению распыляющего бензин водяного пара и бензинового сырья.

В настоящем изобретении, если не указано иное, соотношение углеводороды С4/распыляющий водяной пар относится к соотношению распыляющего водяного пара для углеводородов С4 и сырья на основе углеводородов С4.

В настоящем изобретении, если не указано иное, соотношение распыляющий водяной пар/крекированные тяжелые углеводороды относится к соотношению распыляющего водяного пара для крекированных тяжелых углеводородов и крекированного тяжелого углеводородного сырья.

В настоящем изобретении, если не указано иное, давление реакции в реакторе с кипящим слоем относится к абсолютному давлению на выходе из реактора; и в случае, когда реактор с кипящим слоем связан с разгрузочным подъемником катализатора, оно относится к абсолютному давлению на выходе из разгрузочного подъемника катализатора.

В настоящем изобретении, если не указано иное, среднечасовая объемная скорость в реакторе с кипящим слоем относится к суммарному сырью, подаваемому в реактор с кипящим слоем.

В настоящем изобретении, если не указано иное, быстрый сепаратор является циклонным сепаратором, который может быстро отделять твердый катализатор от полученных углеводородов, предпочтительно, чтобы указанный циклонный сепаратор представлял собой первичный циклонный сепаратор.

Согласно настоящему изобретению, тяжелые углеводороды и необязательно распыляющий водяной пар подвергают каталитическому крекингу в первом лифт-реакторе с образованием потока, содержащего первые полученные углеводороды и первый закоксованный катализатор, и указанные первые полученные углеводороды и указанный первый закоксованный катализатор разделяют в сепараторе на конце первого лифт-реактора. В одном варианте указанный сепаратор является быстрым сепаратором для быстрого разделения твердого закоксованного катализатора и полученных углеводородов. В одном варианте используют существующий быстрый сепаратор. Предпочтительно, чтобы быстрый сепаратор представлял собой первичный циклонный сепаратор.

Условия реакции и работы в первом лифт-реакторе были следующими: температура реакции 480-600°С, предпочтительно 500-560°С, соотношение катализатор/углеводород 5-20, предпочтительно 7-15, время реакции 0.50-10 сек, предпочтительно 2-4 сек, распыляющий водяной пар составляет 2-50 масс.%, предпочтительно 5-10 масс.% от всех указанных тяжелых углеводородов и распыляющего водяного пара, давление реакции 0.15-0.3 МПа, предпочтительно 0.2-0.25 МПа.

Согласно настоящему изобретению, легкое углеводородное сырье и необязательно распыляющий водяной пар подают во второй лифт-реактор для контакта с катализатором, содержащим формоселективные цеолиты со средним размером пор менее 0.7 нм, для реакции с образованием вторых углеводородов и второго закоксованного катализатора, которые затем подают в реактор с кипящим слоем катализатора, связанным последовательно с указанным вторым лифт-реактором, для участия в реакции в присутствии катализатора, содержащего формоселективные цеолиты со средним размером пор менее 0.7 нм, крекированные тяжелые углеводороды, предпочтительно образовавшиеся в данном способе, подают в указанный второй лифт-реактор и/или в указанный реактор с кипящим слоем катализатора, предпочтительно в указанный реактор с кипящим слоем для осуществления реакции; в реакторе с кипящим слоем получают поток, содержащий третьи углеводороды и третий закоксованный катализатор. Поток, содержащий полученные третьи углеводороды и третий закоксованный катализатор, пропускают через разгрузочный подъемник катализатора для разделения третьих полученных углеводородов и третьего закоксованного катализатора. Полученные третьи углеводороды направляют в систему разделения продуктов с образованием крекинг-газа, бензина крекинга, легкого рециклового газойля крекинга и крекированных тяжелых углеводородов.

Легкое углеводородное сырье, подаваемое во второй лифт-реактор, представляет собой бензиновую фракцию и/или углеводороды С4, предпочтительно обогащенные олефинами углеводороды С4, и/или обогащенную олефинами бензиновую фракцию. Температура реакции во втором лифт-реакторе составляет примерно 520-580°С, предпочтительно 520-560°С. Условия реакции и работы для указанной бензиновой фракции, подаваемой во второй лифт-реактор, следующие: соотношение катализатор/углеводород для бензинового сырья во втором реакторе составляет 10-30, предпочтительно 15-25; время реакции бензинового сырья во втором лифт-реакторе 0.10-1.5 сек, предпочтительно 0.30-0.8 сек; и соотношение бензиновое сырье/распыляющий водяной пар составляет 5-30 масс.%, предпочтительно 10-20 масс.%. Условия реакции и работы для углеводородов С4 следующие: соотношение катализатор/углеводород для указанных углеводородов С4 во втором лифт-реакторе составляет 12-40, предпочтительно 17-30; время реакции углеводородов С4 во втором лифт-реакторе составляет 0.50-2.0 сек, предпочтительно 0.8-1.5 сек; и соотношение углеводород С4/распыляющий водяной пар равно 10-40 масс.%, предпочтительно 15-25 масс.%.

Согласно настоящему изобретению, условия реакции и работы в реакторе с кипящим слоем катализатора включают следующее: давление реакции 0.15-0.3 МПа, предпочтительно 0.2-0.25 МПа; температура реакции в кипящем слое примерно 500-580°С, предпочтительно 510-560°С; среднечасовая объемная скорость в кипящем слое 1-35 ч-1, предпочтительно 3-30 ч-1.

Согласно настоящему изобретению, условия реакции и работы для фракции крекированных тяжелых углеводородов во втором лифт-реакторе и/или в реакторе с кипящим слоем катализатора следующие: соотношение катализатор/углеводород в крекированных тяжелых углеводородах составляет 1-50, предпочтительно 5-40; среднечасовая объемная скорость 1-20 ч-1, предпочтительно 3-15 ч-1, соотношение распыляющий водяной пар/крекированные тяжелые углеводороды 5-20 масс.%, предпочтительно 10-15 масс.%.

Согласно настоящему изобретению, легкое углеводородное сырье, подаваемое во второй лифт-реактор, представляет собой обогащенную олефинами бензиновую фракцию и/или обогащенные олефинами углеводороды С4, причем сырье для указанной обогащенной олефинами бензиновой фракции выбирают из бензиновой фракции, полученной в данной аппаратуре, и бензиновой фракции, полученной в другой аппаратуре, причем указанную бензиновую фракцию получают разделением в указанной системе разделения продуктов. Одну или несколько бензиновых фракций, полученных в другой аппаратуре, выбирают из сырого бензина каталитического крекинга, стабилизированного бензина каталитического крекинга, бензина легкого крекинга и бензиновых фракций, полученных другими способами очистки нефти или химической технологии. Содержание олефинов в обогащенной олефинами бензиновой фракции составляет 20-95 масс.%, предпочтительно 35-90 масс.%, более предпочтительно 50 масс.% или более. Указанное бензиновое сырье может представлять собой широкую бензиновую фракцию с конечной температурой кипения не выше 204°С, и ее узкую фракцию, например бензиновую фракцию с интервалом температур кипения 40-85°С. Массовое соотношение указанной бензиновой фракции, подаваемой в указанный второй лифт-реактор, и тяжелого углеводородного сырья, подаваемого в указанный первый лифт-реактор, составляет 0.05-0.20:1, предпочтительно 0.08-0.15:1. Углеводороды С4 относятся к числу низкомолекулярных углеводородов, которые в основном состоят из фракции С4 и существуют в газообразном виде при обычной температуре (такой как 0-20°С) при обычном давлении (таком как 1 атм) и включают алканы, олефины и алкины с 4 атомами углерода.

Углеводороды С4 представляют собой обогащенные фракцией С4 газообразные углеводороды, полученные в данной аппаратуре, или это могут быть обогащенные фракцией С4 газообразные углеводороды, полученные в другой аппаратуре, причем сырье для указанной обогащенной олефинами бензиновой фракции выбирают из бензиновой фракции, полученной в данной аппаратуре, или из бензиновой фракции, полученной в другой аппаратуре, предпочтительно бензиновой фракции, полученной в данной аппаратуре. Предпочтительно, чтобы указанные углеводороды С4 представляли собой обогащенную олефинами С4 фракцию с содержанием олефинов С4 более 50 масс.%, предпочтительно более 60 масс.%, более предпочтительно более 70 масс.%. В одном варианте массовое соотношение углеводородов С4 и бензиновой фракции в легком сырье составляет 0-2:1, предпочтительно 0-1.2:1, более предпочтительно 0-0.8:1.

Согласно настоящему изобретению, легкое углеводородное сырье и необязательно распыляющий водяной пар подают во второй лифт-реактор для осуществления реакции во втором лифт-реакторе и получения вторых углеводородов и второго закоксованного катализатора, которые подают в реактор с кипящим слоем катализатора для продолжения реакции, и во второй лифт-реактор подают также крекированные тяжелые углеводороды, полученные в системе разделения продуктов по настоящему изобретению, и/или их подают для реакции в реактор с кипящим слоем катализатора. В одном варианте крекированные тяжелые углеводороды подают во второй лифт-реактор, где точка ввода крекированных тяжелых углеводородов расположена выше точки подачи легкого углеводородного топлива, предпочтительно, чтобы точка ввода крекированных тяжелых углеводородов находилась между полувысотой лифт-реактора (часть от места ввода бензина в лифт-реактор до выхода из лифт-реактора) и выходом из лифт-реактора. В одном варианте указанные крекированные тяжелые углеводороды подают в реактор с кипящим слоем катализатора, предпочтительно в нижнюю часть реактора с кипящим слоем. Крекированные тяжелые углеводороды получают в системе разделения продуктов по настоящему изобретению, т.е. в виде основной части жидкого продукта, остающегося после отделения газа, бензина и дизельного топлива от полученных углеводородов, подаваемых в систему разделения продуктов, и характеризуется интервалом температур кипения 330-550°С при атмосферном давлении, предпочтительно 350-530°С. Массовое соотношение крекированных тяжелых углеводородов, подаваемых во второй лифт-реактор и в реактор с кипящим слоем катализатора, и тяжелых углеводородов, подаваемых в первый лифт-реактор, составляет 0.05-0.30:1, предпочтительно 0.10-0.25:1. Реальное количество крекированных тяжелых углеводородов для повторной обработки зависит от глубины реакции в первом реакторе, и чем больше глубина реакции, тем меньше количество крекированных тяжелых углеводородов для повторной обработки. Предпочтительно, чтобы при подаче крекированных тяжелых углеводородов в реактор количество угля, отложенного на катализаторе, составляло менее 0.5 масс.%, предпочтительно 0.1-0.3 масс.%. Подача крекированных тяжелых углеводородов в лифт-реактор между полувысотой лифт-реактора и выходом из лифт-реактора или в лифт-реактор может уменьшить выход сухого газа и кокса и повысить селективность образования пропилена.

Согласно настоящему изобретению, в сепараторе на конце первого лифт-реактора отделяют первые полученные углеводороды от первого закоксованного катализатора и первые полученные углеводороды подают для разделения в систему разделения продуктов. Третьи полученные углеводороды, выходящие из реактора с кипящим слоем, сначала поступают в разгрузочный подъемник катализатора и после отделения катализатора поступают в последующую систему разделения продуктов. В системе разделения продуктов полученные углеводороды разделяют с образованием крекинг-газа, бензина крекинга, легкого рециклового газойля крекинга и крекированных тяжелых углеводородов. Предпочтительно использовать для первых полученных углеводородов и третьих полученных углеводородов общую систему разделения продуктов, в которой первые полученные углеводороды и третьи полученные углеводороды смешивают и затем подают в систему разделения продуктов. Указанная система разделения продуктов была хорошо известна на предшествующем уровне техники, и в настоящем изобретении для системы разделения продуктов нет ограничений.

Согласно настоящему изобретению, первый закоксованный катализатор, полученный отделением в сепараторе на конце первого лифт-реактора, можно сразу направить в отпариватель или сначала в реактор с кипящим слоем и после смешения с катализатором реактора с кипящим слоем подать в отпариватель. Предпочтительно вводить первый закоксованный катализатор в реактор с кипящим слоем, пропускать через реактор с кипящим слоем и затем направлять в отпариватель. Катализатор, выходящий из реактора с кипящим слоем (третий закоксованный катализатор), направляют в отпариватель. Предпочтительно проводить отпаривание первого закоксованного катализатора и третьего закоксованного катализатора в одном и том же отпаривателе. Отпаренный катализатор направляют в регенератор. Регенерированный катализатор подают в первый лифт-реактор и/или во второй лифт-реактор для повторного использования.

Согласно настоящему изобретению, водяной пар и полученные при отпаривании углеводороды направляют в нижнюю часть реактора с кипящим слоем катализатора и отводят через реактор с кипящим слоем, поэтому парциальное давление полученных углеводородов уменьшается, также как время контакта полученных углеводородов в разгрузочном подъемнике катализатора, что приводит к увеличению выхода пропилена и уменьшению выхода сухого газа и кокса.

Тяжелое углеводородное сырье согласно настоящему изобретению включает тяжелые нефтяные углеводороды или обогащенные углеводородами животные или растительные масла. Указанные тяжелые углеводороды выбирают из одного или нескольких нефтяных углеводородов, минеральных масел и синтетических масел. Указанные нефтяные углеводороды хорошо известны специалистам в данной области и включают вакуумный парафиновый дистиллят, кубовые остатки перегонки при атмосферном давлении, смесь вакуумного парафинового дистиллята и кубовых остатков вакуумной перегонки или другие углеводородные масла, полученные вторичной обработкой. Указанные другие углеводородные масла, полученные при вторичной обработке, включают один или несколько парафиновых дистиллятов, деасфальтизат и фурфурольный рафинат. Указанные минеральные масла включают один или несколько продуктов ожижения угля, нефть нефтеносного песка и сланцевое масло. Синтетические масла включают фракционированные масла, полученные синтезом Фишера-Тропша из угля, природного газа или асфальтена. Указанные обогащенные углеводородами животные или растительные масла представляют собой одно или несколько животных или растительных жиров и масел.

Согласно настоящему изобретению, предложена аппаратура каталитического крекинга, которая включает:

первый лифт-реактор (1) крекинга тяжелого углеводородного сырья, который снабжен одним или несколькими вводами для подачи тяжелого углеводородного сырья, расположенными в нижней части указанного лифт-реактора,

второй лифт-реактор (2) крекинга легкого углеводородного сырья, который имеет один или несколько входов для подачи легкого углеводородного сырья, расположенных в нижней части указанного реактора, и выход наверху указанного реактора,

реактор с кипящим слоем катализатора (4), который имеет один или несколько входов и связан с указанным выходом из второго лифт-реактора соединительным устройством, предпочтительно выходным распределителем низкого давления, более предпочтительно арочным распределителем,

сепаратор, предпочтительно быстрый сепаратор, расположенный на конце первого лифт-реактора, причем указанный сепаратор имеет выходы для углеводородов и катализатора,

причем указанный второй лифт-реактор и/или указанный реактор с кипящим слоем катализатора имеют также один или несколько входов для подачи крекированных тяжелых углеводородов выше указанных одного или нескольких входов для подачи легкого углеводородного сырья, предпочтительно, чтобы указанные входы для подачи крекированных тяжелых углеводородов находились между полувысотой указанного второго лифт-реактора и указанным выходом из указанного второго лифт-реактора, более предпочтительно, чтобы указанные входы для подачи крекированных тяжелых углеводородов находились в нижней части указанного реактора с кипящим слоем катализатора, и

необязательно систему разделения продуктов (6), в которой отделяют крекированные тяжелые углеводороды от полученных углеводородов из указанного первого лифт-реактора и/или из указанного реактора с кипящим слоем, и указанные крекированные тяжелые углеводороды подают в один или несколько входов для подачи крекированных тяжелых углеводородов через контур крекированных тяжелых углеводородов.

В одном варианте настоящее изобретение представляет аппаратуру каталитического крекинга, которая включает также: отпариватель (3), разгрузочный подъемник катализатора (5), систему разделения продуктов (6), регенератор (7) и систему циклонного разделения.

В еще одном варианте указанный отпариватель имеет вход для подачи водяного пара, выход для отпаренного катализатора и выход для водяного пара вместе с углеводородами.

В следующем варианте указанный разгру