Способ гидродинамической активации материалов

Иллюстрации

Показать всеИзобретение относится к способам воздействия на материалы и продукты с целью их активации, преимущественно к способам обезвоживания углеводородов, очистки теплоносителя, стерилизации пищевых жидкостей, подготовки нефтепродуктов к пиролизу и крекингу, переработки сложномолекулярных продуктов. Способ гидродинамической активации материалов заключается в нагревании исходного общего потока материалов, разделении его на параллельные потоки, после чего в каждом из потоков инициируют кавитацию, активируя потоки имплозией, вызываемой кавитационным воздействием и ударной волной, инициируемой гидроударом, а затем инжектируют в гидродинамический реактор, в котором проводят встречное по одной оси столкновение потоков с возникновением гидроудара, после которого потоки вновь соединяют в общий поток. Изобретение обеспечивает повышение производительности, надежности и улучшение экономических показателей. 8 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится преимущественно к способам воздействия на материалы и продукты с целью их активации, преимущественно к способам обезвоживания углеводородов, очистки теплоносителя, в том числе - на АЭС, стерилизации пищевых жидкостей, например молока, подготовки нефтепродуктов к пиролизу и крекингу, переработки сложномолекулярных продуктов и системам на их основе и предназначено для горнометаллургических, химических, энергетических производств и систем удаления вредных примесей и биологических объектов из целевых продуктов.

Известны способы обработки углеводородов, горнометаллургических полезных ископаемых средствами интенсификации тепло- и массообмена, сатурации, диспергирования, смешения и гомогенизации, основанные на эффекте кавитации и вызываемой этим процессом имплозией. Такие системы могут применяться также в микробиологическом производстве и системах водоочистки в качестве дезинтегратора микроорганизмов и клеточных оболочек. Значительный потенциал имеют гидродинамические способы, которые выгодно отличаются высокой эффективностью. Из особенностей работы гидродинамических систем известна проблема увеличения эффективности энергоисточника за счет применения колебательных, в особенности резонансных процессов. Предложены способы воздействия на вещества и объекты последовательными ударными волнами, в которых воздействие производят серией ударных волн с управлением продолжительностью, периодичностью и силой каждой из них. Известны также способы, включающие комбинацию кавитационного и гидроударного воздействия. В то же время во многих случаях такие способы не могут быть применены в силу ограничений по стойкости материалов или по экономическим соображениям. Наиболее серьезные ограничения возникают, например, для пищевых продуктов, в частности систем обеззараживания молока. Таким образом, возникает задача создания способов и гидродинамических систем на их основе, промышленных технологий, способных обеспечивать высокую эффективность гидроударного воздействия вне зависимости от ограничений по стойкости материалов.

Известен, в частности, способ воздействия последовательными ударными волнами на вещества и объекты, отличающийся тем, что воздействие производят серией ударных волн при оперативном управлении продолжительностью, периодичностью и силой каждой из них (патент РФ на изобретение №2335731, дата публикации 10.10.2008). Недостатком данного способа и устройства является низкий КПД генерации баллистической ударной волны и необходимость расходования дополнительных материалов.

Предложен также способ переработки нефти и устройство для его осуществления, в котором переработку осуществляют механическим гидродинамическим крекингом без катализатора, по крайней мере, в одну ступень в одном технологическом пространстве. Сущность изобретения: переработку смеси жидких углеводородов осуществляют механическим гидродинамическим крекингом без катализатора, по крайней мере, в одну ступень в одном технологическом пространстве, представляющем собой центрифугу с цилиндрическим или коническим ротором с системой защиты окружающей среды, и выходными трубами, при этом сырье постоянным течением подают в технологическое пространство вращающегося цилиндрического или конического ротора; перемешивают его механически быстро вращающимся ротором с перегородками и установленными на них гребенками при скорости вращения ротора 8000-28000 об/мин и давлении внутри центрифуги до 1,2 мПа; температуру процесса переработки сырья регулируют предварительным его разогреванием, а также нагреванием или охлаждением передней крышки и пространства между ротором и корпусом центрифуги, переработанное сырье выделяют через выходные трубы. Достигается возможность проведения переработки сырой нефти на месте ее добычи, облегчение транспортировки, повышение эффективности переработки сырой нефти (патент РФ на изобретение №2304607, дата публикации 20.08.2007). Недостатком данного способа и устройства также является низкий КПД и относительно малая производительность.

Предложен также способ, согласно которому поток обрабатываемых компонентов поступает в проточную камеру аппарата, жидкая фаза заполняет уравнительный сосуд, в верхней части которого сохраняется воздушная подушка. Поток компонентов в проточной камере обтекает кавитатор, в следе за которым образуется каверна, хвостовая часть каверны под действием обратных токов, генерируемых генератором гидроударов, интенсивно распадается на мельчайшие пузырьки, образуя зону схлопывающихся микропузырьков, совпадающую с расширяющейся частью проточной камеры, располагаемой перед генератором гидроударов (патент РФ на изобретение №2029611, дата публикации 27.02.1995). Недостатком данного способа и устройства также является низкий КПД и относительно малая производительность.

В то же время известен способ осуществления гидродинамической активации материалов, в котором общий поток материалов разделяют на параллельные потоки, активируемые имплозией, вызываемой кавитационным воздействием, и ударной волной, инициируемой гидроударом, с целью, например, ультразвуковой кавитационной обработки тяжелых нефтяных остатков (предшествующей подаче сырья на ректификационную колону), что увеличивает выход легких фракций (патент РФ на изобретение №№2371245, дата публикации 24.09.2007-прототип). Сущность изобретения: способ осуществляется в реакторе, содержащем генератор гидроударов в обрабатываемом продукте, кавитационный аппарат и средство для циркуляции обрабатываемого продукта, в котором каналы подачи обрабатываемого продукта на входы генератора гидроударов и кавитационного аппарата отделены друг от друга разобщающим клапаном, и в каждом из этих каналов установлен обратный клапан, причем реактор снабжен аккумулятором давления, вход которого через обратный клапан соединен с первым выходом генератора, а выход - со вторым входом кавитационного аппарата, выход которого и второй выход генератора гидроударов имеют возможность соединения с резервуаром для обрабатываемого продукта. Изобретение позволяет повысить эффективность процесса: удельные затраты энергии на кавитацию в заявленном реакторе, применяемом в комплексе с кавитационным аппаратом, на порядок меньше, чем при использовании промышленных генераторов ультразвука.

Недостатком способа является необходимость дополнительного подвода обрабатываемого продукта к генератору гидроударов, высокая металлоемкость, обусловленная наличием аккумулятора высокого давления, а также высокая нагрузка на тарелку, подпружиненную относительно перегородки, испытывающую износ, вызываемый взаимодействием с седлом перегородки, что снижает надежность и производительность способа.

Задача изобретения - создать способ гидродинамической активации материалов, в котором расширены функциональные возможности способа, повышена надежность и производительность, улучшены экономические показатели способа, технологий и систем на его основе.

Поставленная задача решается тем, что в способе гидродинамической активации материалов, в котором общий поток материалов разделяют на параллельные потоки, активируемые имплозией, вызываемой кавитационным воздействием, и ударной волной, инициируемой гидроударом, общий поток перед разделением потоков нагревают, а после разделения в каждом из потоков инициируют кавитацию, а затем инжектируют в гидродинамический реактор, в котором проводят встречное по одной оси столкновение потоков с возникновением гидроудара, после которого потоки вновь соединяют в общий поток.

Кроме того:

- перед инжектированием выравнивают давление между потоками с использованием импульсной трубки.

- столкновение потоков между собой ведут с использованием разделяющего потоки упругого элемента, способного к перемещению вдоль оси потоков в зоне их соединения.

- материалы выбирают из ряда, содержащего растворы, углеводороды, эмульсии, взвеси, полидисперсные системы или их смеси.

- часть общего потока материалов окисляют с выделением энергии, которую направляют на нагрев общего потока материалов.

- нагрев общего потока материалов ведут за счет охлаждения теплоносителя ядерного реактора.

- нагрев общего потока материалов осуществляют до температуры на 20-40°C ниже температуры насыщения материала или его легкокипящего компонента.

- после разделения потоков в каждом из потоков гасят колебания давления путем применения компенсаторов или пневмогасителей.

- поддерживают давление потоков изменением скорости подачи материалов.

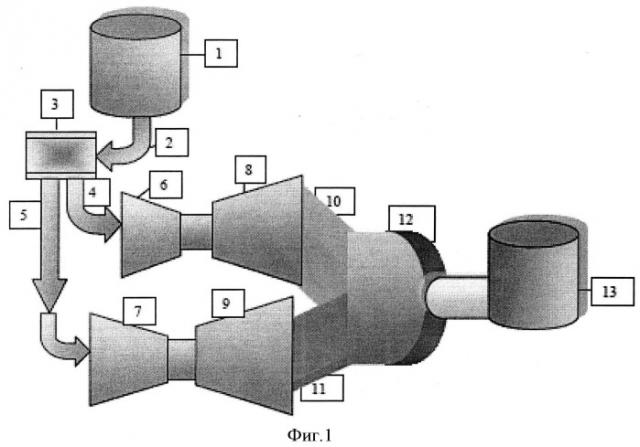

На фиг.1 дана схема реализации способа, где 1 - емкость исходного продукта, 2 - поток исходного продукта, 3 - теплообменник исходного продукта, 4 - канал первого потока, 5 - канал второго потока, 6 - конфузор первого потока, 7 - конфузор второго потока, 8 -первого потока, 9 - диффузор второго потока, 10 - инжектор первого потока, 11 - инжектор второго потока, 12 - гидродинамический реактор, 13 - емкость конечного продукта.

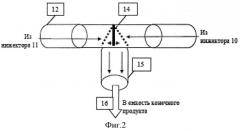

На фиг.2 дан разрез гидродинамического реактора 12 в зоне столкновения потоков, где 14 - упругий элемент, 15 - выходной патрубок, 16 - общий поток.

Примером реализации изобретения служит способ гидродинамической активации материалов, описанный ниже.

В излагаемом примере осуществления изобретения в качестве исходного продукта применяется битумная эмульсия, что позволяет охарактеризовать особенности реализации изобретения применительно к технологическим процессам битумирования радиоактивных отходов, в частности технологии, которая включает смешение отходов с битумной эмульсией при нормальной температуре, нагрев полученной смеси для разрушения эмульсии и отгонки воды и легколетучих органических составляющих.

Способ осуществляется следующим образом.

В качестве емкости исходного продукта 1 может быть использован бак приготовления эмульсии, в котором приготавливают эмульсию путем ее смешения с шламами радиоактивных отходов, реагентами (поверхностно-активными веществами) и битумом, с образованием потока исходного продукта 2, подаваемого в греющий теплообменник 3.

Выходящие из греющего теплообменника 3 поток исходного продукта на выходе разделяют по меньшей мере на два потока в каналах 4 и 5. Ниже дано описание применительно к одному из потоков - первому потоку. Для параллельного потока описание процесса совершенно подобно до столкновения потоков в гидродинамическом реакторе 12. По каналу 4 первый поток направляют на вход конфузора первого потока 6, в которых поток ускоряют и активируют имплозией, вызываемой кавитационным воздействием за счет применения кавитаторов (не показано), например, в виде центрального тела. После прохождения обтекаемого тела кавитация возникает при некотором, вполне определенном для данной точки потока, значении безразмерного параметра

χ = 2 p − p н ρ u ∞ 2 ( 1 )

где p - гидростатическое давление набегающего потока, pн - давление насыщенного пара, ρ - плотность жидкости, u∞ - скорость жидкости на достаточном отдалении от тела. Этот параметр называют "числом кавитации", Известно, что кавитация возникает при достижении потоком граничной скорости u∞=Vc, когда давление в потоке становится равным давлению парообразования (насыщенных паров). Этой скорости соответствует граничное значение критерия кавитации.

В зависимости от величины X можно различать четыре вида потоков:

- докавитационный - сплошной (однофазный) поток при Х>1;

- кавитационный - (двухфазный) поток при Х~1;

- пленочный - с устойчивым отделением кавитационной полости от остального сплошного потока (пленочная кавитация) при Х<1;

- суперкавитационный - при Х<<1.

Увеличение скорости потока после начала кавитации вызывает быстрое возрастание числа кавитационных пузырьков, после чего происходит их объединение в общую кавитационную каверну, затем течение потока перед диффузором 8 переходит в струйное. При этом течение сохраняет нестационарный характер только в области замыкания каверны. Максимальное растяжение тщательно очищенной воды, достигнутое при растяжении воды при 10°C, составляет 28 Мн/м2 (280 кг/см2). Обычно же разрыв возникает при давлениях, лишь немного меньших давления насыщенного пара. Низкая прочность реальных жидкостей связана с наличием в них так называемых кавитационных зародышей: плохо смачиваемых участков твердого тела, твердых частиц с трещинами, заполненными газом, микроскопических газовых пузырьков, предохраняемых от растворения мономолекулярными органическими оболочками, ионных образований, возникающих под действием радиации. Как известно, при кавитации исходный продукт (эмульсия) интенсивно распадается на мельчайшие пузырьки, образуя зону схлопывающихся микропузырьков. При схлопывании микропузырьков возникает имплозия, сопровождаемая высоким локальным давлением и высокоскоростными кумулятивными микроструями, оказывающими разрушающее воздействие на компоненты эмульсии, диспергируя их и активизируя жидкую среду. Кумулятивные эффекты приводят к точечному повышению давлений до десятков тысяч атмосфер, с образованием точечных температур в десятки тысяч градусов по Кельвину. Кроме того, резкое (внезапное) исчезновение кавитационных пузырьков приводит к образованию гидравлических ударов, и, как следствие, к созданию волны сжатия и растяжения в жидкости с ультразвуковой частотой. Применительно к пищевым эмульсиям, например молоку, подобный эффект приводит к тому, что имплозия микропузырьков, рождающихся в жидкости, просто разрывает бактерии.

После снижения скорости и восстановления полного давления в потоке после прохождения конфузора 8 первый поток направляют в инжектор 10, который формирует струю первого потока внутри гидродинамического реактора 12. Одновременно с помощью инжектора второго потока 11 формируют встречную струю второго потока, которую направляют внутри гидродинамического реактора 12 на столкновение со струей первого потока, как показано на фигуре 2.

Столкновение сформированных струй потоков производят в зоне выходного патрубка 15 с генерацией гидроудара. Для управления частотой и амплитудой генерируемых ударных волн используют упругий элемент 14, способный к перемещению вдоль оси столкновения потоков. Таким элементом может быть скользящий поршень либо, как показано на фигуре 2, закрепленная с одной стороны качающаяся мембрана. Упругий элемент 14 служит в основном для взаимной передачи встречного усилия столкновения двух потоков. В отличие от обычных генераторов гидроударов при встречном столкновении давление ударной волны удваивается и определяется по формуле Н.Е.Жуковского

Δ P = 2 x ρ ⋅ c ⋅ Δ V , ( 2 )

где ΔР - интенсивность гидроудара, Па;

ρ - плотность жидкости, кг/м3;

ΔV - скачок скорости в трубопроводе, м/с;

с - скорость распространения ударной волны (звука) без учета податливости стенок, м/с.

Для металлических труб скорость распространения ударной волны в воде принимается 1000-1400 м/с.

Из формулы (2) следует, что при скорости воды в трубе v=40 м/с, в момент резкого перекрытия трубы давление в ней возрастет на величину, равную 4000-6400 кПа. В предложенном способе при столкновении давление ударной волны составит 8-12 МПа.

С учетом имплозии, инициируемой кавитацией перед диффузором, дополнительная ударная волна усиливает действие первичной кавитационной ударной волны. Кроме того, возникает дополнительный конденсационный гидроудар, определяемый условием конденсации пара, образуемого вскипающим потоком в зоне кавитации. Такой гидроудар возникает тогда, когда критерий Фруда

F r = V ж g ⋅ D т р < 1 ( 4 )

где Vж - скорость жидкости, отнесенная к полному сечению трубопровода, м/с;

g - ускорение свободного падения м/с2;

Dтр - внутренний диаметр трубопровода, м.

Поскольку увеличение диаметра способствует увеличению потока, а значит, производительности данного способа, применение локального кавитационного вскипания малой продолжительности дает дополнительное повышение эффективности способа. С этой целью целесообразно нагрев исходного продукта 2 в теплообменнике 3 вести с относительно небольшим недогревом до температуры на 20-40°С ниже температуры насыщения при давлении p, которая относится к легкокипящему компоненту исходного продукта, в рассматриваемом примере - к температуре насыщения воды. Исходный общий поток материалов может нагреваться в теплообменнике 3 за счет охлаждения продуктов окисления материалов или ядерного реактора, что снижает потребности в сторонних энергоносителях.

Для повышения энергии диспергирования в предложенном способе даже при небольшой скорости потока в инжекторе V=20 м/с давление на фронте ударной волны гидродинамического реактора 12 составит 31 МПа, что почти на три порядка увеличивает эффективность диспергирования.

Для гашения ударной волны перед теплообменником 3 после разделения потоков в каждом из потоков гасят колебания давления путем применения компенсаторов или пневмогасителей, в качестве которых могут применяться различные известные способы, в том числе, например, использующие газовые подушки в гидрокомпенсаторах, аналогичных устанавливаемых на АЭС с ВВЭР. Могут применяться и пьезогасители. Давление потоков целесообразно поддерживать изменением подачи исходного материала или с помощью регуляторов в каналах 4 и 5 (не показаны).

Применение упругого элемента 14 в гидродинамическом реакторе 12 позволяет избирательно влиять на частоту и амплитуду ударной волны, изменяя жесткость, момент инерции и собственную частоту колебаний упругого элемента 14, что повышает селективность и выбор режимов работы.

С этой же целью могут использоваться различные дополнительные потоки, в том числе с подачей материалов, дополняющих исходный продукт. Например, на выходе из гидродинамического реактора 12 могут подаваться реагенты, сорбирующие компоненты потока. Такое решение может применяться, в частности, для извлечения из жидких природных углеводородов тяжелых металлов или соединений серы.

Для устранения влияния неоднородностей в пьезографике потоков целесообразно перед подачей потоков в инжекторы 10 и 11 провести выравнивание давления в обоих потоках, например соединив их импульсной трубкой или выравнивающим трубопроводом с разделительной мембраной.

В варианте применения способа в сочетании с реакторами пиролиза предложенный способ может повысить как эффективность и производительность основного процесса, так и уменьшить количество тяжелых нефтяных остатков.

В качестве исходного продукта в емкости 1 могут быть выбраны материалы из ряда, содержащего растворы, углеводороды, эмульсии, взвеси, полидисперсные системы или их смеси. Такой ряд охватывает широкий круг природных ископаемых, например тяжелых нефтей, различных отходов, в том числе радиоактивных, пищевые продукты, например молоко.

В процессе обработки исходного материала по предложенному способу не используются вращающиеся элементы или пружинные узлы, что повышает надежность и эффективность способа и способствует его применению, например, в пищевой промышленности с высокими требованиями к механическим примесям и повреждениям.

Таким образом, указанный способ позволит расширить функциональные возможности, повысить надежность и производительность, улучшены экономические показатели способа, технологий и систем на его основе.

1. Способ гидродинамической активации материалов, в котором общий поток материалов разделяют на параллельные потоки, активируемые имплозией, вызываемой кавитационным воздействием и ударной волной, инициируемой гидроударом, отличающийся тем, что общий поток перед разделением потоков нагревают, а после разделения в каждом из потоков инициируют кавитацию, а затем инжектируют в гидродинамический реактор, в котором проводят встречное по одной оси столкновение потоков с возникновением гидроудара, после которого потоки вновь соединяют в общий поток.

2. Способ по п.1, отличающийся тем, что столкновение потоков между собой ведут с использованием разделяющего потоки упругого элемента, способного к перемещению вдоль оси потоков в зоне их соединения.

3. Способ по п.1 или 2, отличающийся тем, что перед инжектированием выравнивают давление между потоками с использованием импульсной трубки.

4. Способ по п.1 или 2, отличающийся тем, что материалы выбирают из ряда, содержащего растворы, углеводороды, эмульсии, взвеси, полидисперсные системы или их смеси.

5. Способ по п.1 или 2, отличающийся тем, что часть общего потока материалов окисляют с выделением энергии, которую направляют на нагрев общего потока материалов.

6. Способ по п.1 или 2, отличающийся тем, что нагрев общего потока материалов ведут за счет охлаждения теплоносителя ядерного реактора.

7. Способ по п.1 или 2, отличающийся тем, что нагрев общего потока материалов осуществляют до температуры на 20-40°C ниже температуры насыщения материала или его легкокипящего компонента.

8. Способ по п.1 или 2, отличающийся тем, что после разделения потоков в каждом из потоков гасят колебания давления путем применения компенсаторов или пневмогасителей.

9. Способ по п.1, отличающийся тем, что поддерживают давление потоков изменением скорости подачи материалов.