Способ трехмерной печати огнеупорных изделий

Иллюстрации

Показать всеИзобретение относится к способам трехмерной печати огнеупорных изделий. Способ включает создание 3D модели изделия, деление модели изделия на слои в поперечном сечении, нанесение слоя порошкообразного материала, нанесение рисунка сечения модели на слой порошкообразного материала жидким связующим, послойное отвердевание порошкообразного материала по 3D модели до завершения формирования изделия. Порошкообразный материал состоит из смеси дисперсного и зернистого огнеупорного материалов. Смешивание производят в смесительных бегунах до получения однородной массы. В качестве жидкого связующего используют растворы солей магния и/или органическое связующее и/или гидравлическое вяжущее. Полученное изделие выдерживают не менее 2 часов, с последующей сушкой. В порошкообразный материал может быть введен углеродный компонент, пластификатор. Изготовленное изделие может быть подвергнуто термообработке при температуре не менее 180°C. Изобретение обеспечивает создание огнеупорных изделий сложной геометрической формы с изотропными свойствами. 3 з.п. ф-лы, 1 ил., 2 табл., 15 пр.

Реферат

Изобретение относится к способам трехмерной печати огнеупорных изделий.

В современном мире все больше промышленность переходит на 3D-проектирование конструкций и изделий с последующим изготовлением, с помощью многокоординатных станков ЧПУ.

С начала 80-х годов стали развиваться способы трехмерной печати изделий путем постепенного наращивания (наслоения) материала. (Кунву Лин «Основы САПР», СПб.: Питер, 2004).

Известны различные способы трехмерной печати изделий с применением 3D принтеров: стереолитография (послойное отверждение жидкого фотополимера лазерным лучом), селективное лазерное спекание порошковых материалов (послойное спекание порошковых материалов лазерным лучом), послойное наложение расплавленной полимерной нити, ламинирование, технология склеивания порошков (послойное спекание порошковых материалов связующими (клеящими) веществами).

Основой всех известных способов являются следующие шаги: формирование поперечных сечений изготавливаемого объекта, послойное наложение этих сечений и комбинирование слоев, с созданием заданной геометрии изделия, соответствующей компьютерной 3D модели.

В зависимости от выбранной технологии трехмерной печати изделий могут использоваться различные материалы: металлические и керамические порошки, жидкие смолы, воск, пластик, различные листовые материалы, композитные материалы (из соединений целлюлозы, специальных волокон и других добавок; смесь литейного песка и добавок).

В патенте WO 2011087564 для трехмерной печати изделий применяют следующие материалы: цемент (портландцемент, пуццолан с высоким содержанием извести, оксид магния), песок (двуокись кремния, оливин, хромит, циркон, глинозем, муллит, кварцевое стекло, шамот) и катализатор (водорастворимые силикаты).

Известен способ трехмерной печати изделий в виде последовательных слоев в сечении в соответствии с моделью изделия (RU 2417890 от 19.09.2006 г., МПК B29C 67/04). Основные операции, описанные в указанном изобретении: нанесение слоя порошкообразного материала; нанесение жидкого реагента на слой порошкообразного материала, с конфигурацией, соответствующей определенному слою сечения модели; повторение данных операций для образования последовательных слоев с тем, чтобы получить трехмерное изделие; отверждение трехмерного изделия; и извлечение (отвержденного) трехмерного изделия. В качестве порошкообразных материалов могут использоваться, например, полиакриловая кислота, полиакриловые смолы, полимеры, сополимеры. В качестве жидких реагентов могут использоваться, например, фотоинициаторы, бензофенон, эпоксиакрилаты, алкилбораты.

Известное техническое решение имеет определенные недостатки. Применение известного способа по патенту RU 2417890 ограничено используемыми материалами: органическими полимерами (пластмассы, смолы, растворители). Полученные изделия не подходят для использования при высоких температурах.

Наиболее близким, принятым за прототип, является способ трехмерной печати изделий в виде последовательных слоев в сечении в соответствии с моделью изделия (US 5340656 от 09.04.1993 г., МПК B22F 7/02). Основные операции данного способа: нанесение слоя порошкообразного материала; нанесение жидкого реагента на слой порошкообразного материала, с конфигурацией, соответствующей определенному слою сечения модели; повторение данных операций для образования последовательных слоев с тем, чтобы получить трехмерное изделие; отверждение трехмерного изделия; и извлечение (отвержденного) трехмерного изделия. В патенте US 5340656, в качестве порошкообразных материалов предлагается использовать, например, окись алюминия, двуокись циркония, циркон, карбид кремния. Причем, более крупные частицы предпочтительно, могут использоваться в сухом виде, а мелкие - как в сухом, так и во влажном состоянии, подвергая диспергации специальными веществами (толуол, метилэтилкетон, гексан с добавкой небольшого количества полиизобутилена). В патенте US 5340656 предлагается использовать органические связующие материалы (которые могут быть легко удалены, например, источником тепла) или неорганические, например, на основе силикатов (силикат натрия, тетраэтилортосиликат). Полученные изделия также могут быть подвергнуты обжигу.

Изделия, получаемые по известному способу, с использованием силикатных связующих снижают огнеупорность, хрупки, склонны к повреждениям и не обладают необходимыми эксплуатационными характеристиками.

Технический результат предлагаемого изобретения заключается в создании посредством трехмерной печати огнеупорных изделий с изотропными свойствами, с возможностью выполнения изделий сложной геометрической формы.

Указанный технический результат достигается тем, что по способу трехмерной печати огнеупорных изделий, включающему создание 3D модели изделия, деление модели изделия на слои в поперечном сечении, нанесение слоя порошкообразного материала, нанесение рисунка сечения модели на слой порошкообразного материала жидким связующим, послойное отвердевание порошкообразного материала по 3D модели до завершения формирования изделия,

СОГЛАСНО ИЗОБРЕТЕНИЮ, порошкообразный материал, состоящий из смеси дисперсного и зернистого огнеупорного материала,

в котором зернистый огнеупорный материал с размером зерна более 0,5 мм составляет от 10 до 60 мас. %, а дисперсный огнеупорный материал с размером зерна менее 0,1 мм составляет от 40 до 90 мас. %,

предварительно приготавливают из одного или смеси двух или более огнеупорных компонентов, выбранных из группы, включающей: оксид магния, оксид алюминия, оксид кальция, диоксид кремния, диоксид циркония, оксид хрома, оксид титана, титанат алюминия, магнезиальная шпинель, герцинит, галаксит, корунд, боксит, шамот, андалузит, циркон,

смешивают до получения однородной массы,

в качестве жидкого связующего используют растворы солей магния и/или органическое связующее и/или гидравлическое вяжущее, и/или химико-керамическое связующее, а полученное изделие выдерживают не менее 2 часов, с последующей сушкой.

Дополнительно, в порошкообразный материал вводят углеродный компонент.

Дополнительно, в порошкообразный материал или в растворы солей магния вводится пластификатор.

Дополнительно, изготовленное изделие подвергают термообработке при температуре не менее 180°C.

Выбор огнеупорных компонентов определяется условиями эксплуатации изделий в различных тепловых агрегатах и необходимостью получения требуемых физико-механических свойств изделий: плотности, прочности, термостойкости, теплопроводности, устойчивости к механическим воздействиям в условиях значительного градиента температур, шлакоустойчивости, коррозионной стойкости и т.п.

В контексте настоящего изобретения, в способе трехмерной печати огнеупорных изделий, порошкообразный материал предлагается готовить из следующих огнеупорных материалов.

В качестве оксида магния (MgO) предлагается использовать, в частности:

каустический магнезитовый порошок (каустический периклаз), получаемый в результате улавливания пыли, образующейся при производстве периклазового порошка,

периклазовый порошок, полученный путем обжига природного магнезиального сырья (магнезит, доломит, дунит, оливин и т.п.) при температуре более 900°C,

периклазовый порошок, полученный высокотемпературным обжигом природного магнезиального сырья, при температуре более 1500°C,

периклазовый порошок, полученный путем плавки на блок периклазового порошка в электродуговых печах при температуре более 2800°C,

периклазохромитовый порошок, полученный путем совместной плавки на блок слабоспеченного периклазового порошка и хромитовой руды в электродуговых печах.

Изделия из MgO-содержащих материалов обладают повышенной термостойкостью, прочностью, шлакоустойчивостью, продолжительностью службы (эксплуатации) в условиях воздействия высоких температур.

В качестве Al2O3-содержащего материала предлагается использовать корунд, глинозем, боксит, шамот, андалузит. Оксид алюминия Al2O3 регулирует образование микротрещиноватой структуры, локализует напряжения в изделии, приводит к росту термической стойкости изделий.

Оксид кальция CaO предлагается использовать в виде обожженного и/или плавленого доломита, кальцита, мрамора. Изделия с применением оксида кальция обладают устойчивостью при взаимодействии с основными шлаками. В сочетании с другими огнеупорными компонентами (например, периклазом) обладают высокой температурой начала деформации и достаточно высокой термостойкостью. Оксид кальция может использоваться в качестве добавки (например, в виде известкового молочка) при производстве динасовых изделий, обеспечивая связывание зерен кварцита и высокую прочность изделиям.

Диоксид кремния SiO2 предлагается использовать в виде обожженного и/или плавленого кварцита. Диоксид кремния способствует увеличению термостойкости изделий, устойчивости к воздействию кислых шлаков. Сырьем для производства динаса являются наиболее чистые разновидности распространенных кварцитовых пород, содержащих не менее 95% SiO2.

Диоксид циркония ZrO2 (в виде цирконового концентрата, бадделеитового порошка) способствует повышению термостойкости за счет образования микротрещиноватой структуры, обеспечивает высокую коррозионную стойкость изделиям.

Один из огнеупорных компонентов, выбранных из группы, включающей: оксид магния, оксид алюминия, оксид кальция, диоксид кремния, диоксид циркония, оксид хрома, корунд, боксит, шамот, андалузит, циркон, причем, природный, синтетический или обработанный различным способом - совместным спеканием, кальцинированный, спеченный или плавленый, в порошкообразном материале является основным сырьевым материалом.

Приведенные выше огнеупорные компоненты могут входить в порошкообразный материал в качестве добавки, в количестве 1-25% от общей массы огнеупорного порошка.

Также, в качестве добавки в порошкообразный огнеупорный материал могут входить такие огнеупорные компоненты, как:

- оксид хрома Cr2O3 (в виде хромитовой руды), который способствует повышению термостойкости и шлакоустойчивости;

- оксид титана, который способствует спеканию изделий в процессе обжига, обеспечивая высокую механическую прочность и низкую открытую пористость;

- титанат алюминия TiO2·Al2O3 в виде спеченного и/или плавленого тиалита, который обладает высокой термостойкостью и небольшим термическим расширением.

Использование в способе трехмерной печати изделий огнеупорных компонентов типа шпинелей: алюмомагниевой MgO·Al2O3, алюможелезистой FeAl2O4 - герцинита, галаксита MnAl2O4, способствует формированию термостойкой структуры изделия и повышает устойчивость к истиранию. Указанные шпинели получены плавкой или спеканием глинозема и оксида магния и/или оксида железа. В качестве добавки шпинельные материалы вводятся в количестве 5-25%. При содержании менее 5% - снижаются термостойкость и устойчивость изделий к механическим воздействиям в условиях значительного градиента температур при контакте с обжигаемыми материалами в службе. Содержание более 25% - ведет к увеличению пористости изделий, что повлечет за собой снижение срока их эксплуатации за счет увеличения газопроницаемости и, как следствие, степени пропитки агрессивными компонентами в условиях службы.

При производстве динасовых изделий хромитовая руда (тонкоизмельченной фракции) может вводится в количестве 2-25%, увеличивая шлакоустойчивость и термостойкость, введение большего количества хромитовой руды снижает огнеупорность.

Оксид титана вводится в качестве добавки в количестве 1-4%. Заявленные пределы содержания оксида титана являются оптимальными для достижения требуемых физико-химических характеристик.

Добавку углеродного компонента (в виде графита и/или технического углерода) предлагается вводить в количестве 5-15%. При введении углеродного компонента менее 5% увеличивается открытая пористость изделия, при введении более 15% (повышается шлакоустойчивость, снижается механическая прочность, снижается стойкость к окислению, что приведет к дополнительному введению комплекса антиоксидантов).

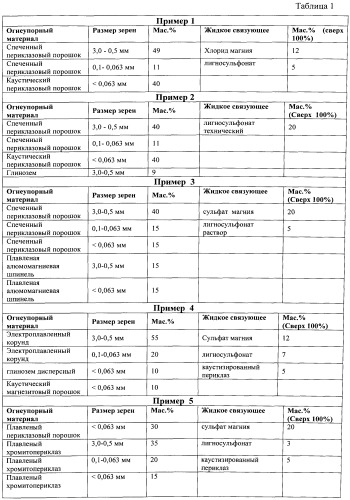

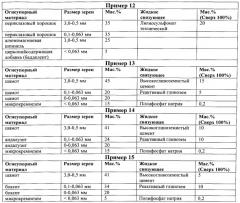

Огнеупорные компоненты для порошковой смеси предварительно приготавливают из одного, двух или более огнеупорных оксидных материалов. Подготовка включает измельчение сырьевых материалов путем дробления или помола, фракционирование измельченных материалов путем просеивания и изготовление смесей, предназначенных для дальнейшего формования, в соответствии с рецептурой по составу материалов и зерновому составу (Таблица 1).

Огнеупорные компоненты вводятся в смесь в порошкообразном виде. В соответствии с настоящим изобретением порошкообразный материал состоит из смеси дисперсного и зернистого огнеупорного материала. Доля дисперсного огнеупорного материала с размером зерна менее 0,1 мм составляет от 40 до 90 мас. %, доля зернистого огнеупорного материала с размером зерна более 0,5 мм составляет от 10 до 60 мас. %. Возможны комбинации различных фракций огнеупорного материала: 6-3 мм, 3-1 мм (2-1 мм), 1-0,5 мм - зернистая часть смеси, 0,1-0 мм, 0,063-0 мм - дисперсная часть смеси. Оптимальные зерновые составы огнеупорных компонентов находятся в области, содержащей 10-60% зернистого огнеупорного материала с размером зерна 3,0-0,5 мм, и 40-90% дисперсного огнеупорного материала с размером зерна 0,1-0 мм, при этом суммарное количество огнеупорного порошкообразного материала в каждом случае составляет 100 мас. %.

Размер фракции определяет толщину слоя огнеупорной порошковой смеси, наносимого на подложку. Предпочтительно иметь толщину слоя не более 3 мм.

Подбирая гранулометрический состав порошкообразного материала, состоящего из однокомпонентной шихты или шихты, состоящей из различных видов огнеупорных материалов, изменяя размеры зерен отдельных компонентов, можно добиться необходимых свойств готового изделия.

Смешение компонентов производится в смесительных бегунах, предпочтительно дисперсная фракция (до 0,1 мм) добавляется к зернистой (более 0,5 мм). В процессе смешения в бегунах возможно получение более предпочтительного гранулометрического состава порошкообразного материала в результате дополнительного измельчения.

В качестве связующего материала предлагается использовать (по отдельности или их смесь в произвольной комбинации):

- сульфатно-хлоридные соли (например, хлорид магния (бишофит), сульфат магния),

- органические связующие (например, фенолы, каменноугольный пек, органические клеи), органический растворитель может быть представлен этиленгликолем, фурфуриловым спиртом, поливиниловым спиртом,

- гидравлическое вяжущее (например, дисперсные высокоглиноземистый цемент, каустизированный периклаз),

- химико-керамическое связующее (смесь следующих компонентов: химических - силиката натрия и/или силиката калия, пирофосфата натрия и/или полифосфата натрия и/или триполифосфата натрия; минеральных - талька, микрокремнезема; органических - связующего фенольного порошкообразного и/или лигносульфонатов технических.)

Выбор связующего материала зависит от выбора огнеупорных компонентов и добавок. Количество связующих материалов определяется необходимостью обеспечения достаточной прочности получаемого изделия.

Дополнительно, могут вводиться пластифицирующие добавки в количестве менее 1%, благодаря чему при меньшем содержании влаги получается необходимая плотная структура с меньшей пористостью и усадкой. Количественное содержание указанных добавок подобрано экспериментальным путем для получения необходимой плотной структуры, путем снижения межзеренного трения при уплотнении посредством вибрации. В качестве указанных добавок предлагается использовать, например, кварцевую пыль, оливин, полифосфат натрия, кальцинированная сода и др.

Вводить данные добавки возможно как в сухом (при смешении компонентов), так и жидком виде (в том числе с раствором солей магния).

Сущность предлагаемого способа изготовления керамических изделий заключается в послойном отвердевании порошкообразного огнеупорного материала по 3D-модели, подготовленной методом компьютерного 3D-моделирования. Компьютер посылает управляющий сигнал на 3D-принтер, форсунка (печатающая головка) которого, двигаясь вдоль направлений X и Y, печатает рисунок сечения модели в порошкообразном огнеупорном материале связующим, например раствором сульфатных и/или хлоридных солей магния, и/или органическим связующим. Жидкий пластификатор может подаваться в печатающую головку отдельно или совместно с раствором солей магния. Контакт огнеупорного порошкового компонента и связующего приводит к росту кристаллов, фиксируя частицы порошка. Слой порошка равномерно распределяется скребком каретки при обратном ходе. Вибрация позволяет уплотнить частицы и снизить пористость до приемлемого уровня. При завершении прохода форсунки (печатающей головки) дно матрицы (сменной кассеты) опускается вдоль направления Z, сверху засыпается свежий слой порошкообразного компонента для нового слоя.

Далее приведены примеры конкретного осуществления изобретения, не исключающие другие варианты в пределах формулы предлагаемого изобретения. Для большего понимания заявляемый способ трехмерной печати описан со ссылкой на Фиг.1. На ПК инженера-конструктора подготавливается заданная 3D-модель огнеупорного изделия (с сохранением в формате STL) и пересылается на ПК, управляющий 3D-принтером. Установленное на управляющем компьютере программное обеспечение условно делит модель на n слоев и посылает управляющие сигналы. Управление трехмерной печатью осуществляется с электронного блока управления 1.

Все исходные компоненты, кроме жидких компонентов, смешиваются в соотношении, указанном в таблице 1, в смесительных бегунах, затем полученная смесь высыпается в приемный бункер (2) 3D-принтера. Вес замеса - 500 кг.

Из приемного бункера 2 смесь высыпается в лоток 3, который продвинувшись вдоль направления X, осуществляет засыпку огнеупорного порошкового материала толщиной 3 мм в сменную кассету 4. Слой порошка равномерно распределяется скребком каретки при обратном ходе. Далее печатающая головка 5, двигаясь вдоль направлений X и Y, печатает рисунок сечения модели (соответствующих n-му сечению) на слое порошка жидким связующим веществом. Жидкое связующее вещество поступает в печатающую головку 5 из емкости 8. Далее сменная кассета 5 опускается на 3 мм, после чего рабочий объем подвергается действию вибраторов 6 в течение 3-5 сек. При завершении прохода печатающей головки 5 дно сменной кассеты 4 опускается вдоль направления Z, сверху засыпается свежий слой порошкообразного компонента для нового нанесения связующего материала.

После завершения формирования изделия 7 сменная кассета 4 извлекается из 3D-принтера и отправляется на выдержку в течение 2-24 часов, при которой происходит набор прочности изделия. Сменная кассета 4 ставится на упор в специальной решетке над пустым кюбелем, куда при опускании стенок кассеты на решетку, высыпается неиспользованный порошок, используемый затем вновь. При этом сформированное изделие остается на поднятом относительно стенок дне кассеты, с которого снимается и отправляется на сушку. Сушку изделий производят при температуре 100-200°C.

При необходимости (в зависимости от условий эксплуатации изделий в различных тепловых агрегатах) производится обжиг изделий с образованием керамических связей при температуре 1600-1900°C. Необходимость обжига определяется достижением улучшенных физико-химических свойств изделий: прочность, плотность, стойкость к агрессивным средам и т.п.

Для полученных предлагаемым способом изделий согласно соответствующим ГОСТам определяли открытую пористость и термостойкость (нагрев до 1300°C - вода). Указанные показатели приведены в таблице 2.

Заявляемым способом могут быть изготовлены керамические блоки и изделия сложной геометрии. При использовании предлагаемого способа значительно сокращается время цикла от проектирования до производства (примерно, в 8-12 раз), экономия средств и времени за счет отсутствия пресс-оснастки или опалубки в данном технологическом процессе, которые обычно приходится изготавливать заранее под каждый конкретный образец керамического изделия.

Керамические изделия, полученные по данной технологии, имеют изотропную структуру, в отличие от анизотропной структуры изделий, получаемых при полусухом прессовании, кроме того, практически отсутствует расфракционирование по высоте.

1. Способ трехмерной печати огнеупорных изделий, включающий создание 3D модели изделия, деление модели изделия на слои в поперечном сечении, нанесение слоя порошкообразного материала, нанесение рисунка сечения модели на слой порошкообразного материала жидким связующим, послойное отвердевание порошкообразного материала по 3D модели до завершения формирования изделия, отличающийся тем, что порошкообразный материал, состоящий из смеси дисперсного и зернистого огнеупорного материала, в котором зернистый огнеупорный материал с размером зерна более 0,5 мм составляет от 10 до 60 мас.%, а доля дисперсного огнеупорного материала с размером зерна менее 0,1 мм составляет от 40 до 90 мас.%, предварительно приготавливают из одного или смеси двух или более огнеупорных компонентов, выбранных из группы, включающей: оксид магния, оксид алюминия, оксид кальция, диоксид кремния, диоксид циркония, оксид хрома, оксид титана, титанат алюминия, магнезиальная шпинель, герцинит, галаксит, шамот, андалузит, циркон, смешивая в смесительных бегунах до получения однородной массы, причем в качестве жидкого связующего используют растворы солей магния и/или органическое связующее и/или гидравлическое вяжущее, а полученное изделие выдерживают не менее 2 часов, с последующей сушкой.

2. Способ трехмерной печати огнеупорных изделий по п.1, отличающийся тем, что в порошкообразный материал дополнительно вводится углеродный компонент.

3. Способ трехмерной печати огнеупорных изделий по п.1, отличающийся тем, что в порошкообразный материал или в растворы солей магния вводится пластификатор.

4. Способ трехмерной печати огнеупорных изделий по п.1, отличающийся тем, что изделие может быть подвергнуто термообработке при температуре не менее 180°C.