Способ изготовления фасонного изделия формованием под низким давлением

Иллюстрации

Показать всеСпособ изготовления фасонного изделия из неупорядоченного мата, содержащего углеродные волоконные пучки со средней длиной волоконных пучков волокон от 5 до 100 мм и термопластичный полимер. Пропитывают волоконные пучки путем нагрева и сжатия мата до или после размещения в пресс-форме. Изготовление определенного неупорядоченного мата осуществляют пропитыванием термопластичным полимером неупорядоченного мата, прессованием неупорядоченного мата в металлической пресс-форме под давлением в интервале от 0,1 до 20 МПа и последующим извлечением неупорядоченного мата из металлической пресс-формы. Крупное и сложное фасонное изделие изготавливают также формованием под низким давлением способом по изобретению. 4 н. и 9 з.п. ф-лы, 5 ил.,2 табл., 7 пр.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу изготовления фасонного изделия, включающего термопластичный полимер и углеродные волокна. Более конкретно, настоящее изобретение относится к способу изготовления фасонного изделия, включающего термопластичный полимер и углеродные волокна, путем компрессионного формования под низким давлением, и к фасонному изделию, изготовленному данным способом.

Уровень техники

Предполагается, что, вследствие его высокой удельной прочности и удельной жесткости, армированный волокнами композитный материал, в частности композитный материал, в котором углеродные волокна используются в качестве армирующих волокон, можно применять для изготовления деталей транспортных средств, которые должны иметь малую массу. В частности, в том случае, когда матричный полимер является термопластичным, материал является перспективным с точки зрения производительности и пригодности к переработке для вторичного использования.

Патентный документ 1 описывает способ, включающий пропитывание полимером углеродных волокон, имеющих определенную длину волокон, изготовление преформы, имеющей многослойную структуру, путем использования в качестве предшественника композитного материала (препрега), в котором два одиночных углеродных волокна сплетаются в определенном интервале, и последующее компрессионное формование преформы. Здесь, в качестве конкретного примера, предложен способ изготовления листов, в котором используется влажный процесс для сплетения одиночных углеродных волокон в определенном интервале. Однако во многих случаях для такого способа может потребоваться высушивание или аналогичная процедура, и в результате этого усложняется производственный процесс. Кроме того, оказывается затруднительным изготовление препрега, имеющего относительно большую толщину. Помимо этого, во время формования требуется большое число слоистых листов, и в результате этого усложняется процесс формования.

Патентный документ 2 описывает листовой материал для армированного волокнами композитного фасонного изделия, в котором множество армирующих волоконных пучков размещены неупорядоченным образом в термопластичном полимере, используемом в качестве матрицы. Здесь в том состоянии, в котором армирующие волоконные пучки растягивают и ориентируют при заданном соотношении, термопластичный полимер покрывает поверхность волоконных пучков или пропитывает волоконные пучки, и затем волоконные пучки нарезают, изготавливая рубленые пряди. Кроме того, в патентном документе 2 листовой материал вставляют в пресс-форму и подвергают компрессионному формованию горячим прессом. Согласно данному способу, поскольку волоконные пучки нарезают после их покрытия или пропитывания термопластичным полимером, причем рубленые пряди имеют определенную ширину, и ориентация их волокон стремится к приближению к одному направлению. Таким образом, возникает проблема того, что затрудняется достижение высокой изотропии, даже если рубленые пряди равномерно диспергированы для изготовления фасонного листового изделия.

Патентный документ 1 - японская выложенная патентная публикация № 2010-235779.

Патентный документ 2 - японская выложенная патентная публикация № H10-316771.

Сущность изобретения

Основная задача настоящего изобретения заключается в том, чтобы предложить новый способ изготовления фасонного изделия, включающего термопластичный полимер и углеродные волокна.

Еще одна задача настоящего изобретения заключается в том, чтобы предложить новый способ изготовления фасонного изделия под пониженным давлением путем использования способа компрессионного формования.

Следующая задача настоящего изобретения заключается в том, чтобы предложить легкий способ изготовления крупногабаритного фасонного изделия путем формования под низким давлением.

Следующая задача настоящего изобретения заключается в том, чтобы предложить фасонное изделие, которое имеет хорошую механическую изотропию и которое можно изготавливать, используя вышеупомянутые способы изготовления.

Другие задачи и преимущества настоящего изобретения становятся очевидными из следующего описания.

Авторы настоящего изобретения исследовали способ изготовления фасонного изделия (CFRTP), включающего углеродные волокна и термопластичный полимер, в процессе формования под низким давлением, который обеспечивает превосходную производительность. В частности, их внимание привлекли рубленые пряди, имеющие определенную длину, и их соответствующие пучки углеродного волокна. В результате они выполнили настоящее изобретение на основании знания того, что очень важно использовать материал на основе мата, в котором содержатся волоконные пучки, соответствующие определенной степени разрыхления.

Согласно настоящему изобретению достижение заявленных задач и преимуществ обеспечивает:

[1] способ изготовления фасонного изделия, включающего углеродные волокна и термопластичный полимер, причем данный способ включает:

(1) процесс подготовки неупорядоченного мата, который включает углеродные волокна, включающие углеродные волоконные пучки, имеющие среднюю длину волокон от 5 мм до 100 мм, и термопластичный полимер;

(2) процесс пропитывания термопластичным полимером углеродных волоконных пучков путем нагревания и сжатия неупорядоченного мата до температуры на уровне температуры плавления или выше и ниже температуры разложения в том случае, когда термопластичный полимер является кристаллическим, или до температуры на уровне температуры стеклования или выше и ниже температуры разложения в том случае, когда термопластичный полимер является аморфным, до или после размещения неупорядоченного мата внутри пресс-формы;

(3) процесс сжатия и формования пропитанного неупорядоченного мата внутри пресс-формы под давлением, составляющим от 0,1 МПа до 20 МПа; и

(4) процесс извлечения полученного фасонного изделия из пресс-формы,

причем процессы (1)-(4) осуществляют в данной последовательности,

при этом в неупорядоченном мате углеродные волокна имеют поверхностную плотность волокон, составляющую от 25 г/м2 до 10000 г/м2, практически неупорядоченно ориентированы в направлении плоскости, и

углеродные волоконные пучки включают углеродные волоконные пучки (A), содержащие углеродные волокна, составляющие не менее чем критическое число одиночных волокон, определяемое нижеследующим уравнением (1), и углеродные волокна (B), содержащие углеродные волокна, составляющие менее чем критическое число одиночных волокон, где содержание углеродных волоконных пучков (A) составляет 20 об.% или более и менее чем 99 об.% по отношению к суммарному количеству углеродных волокон в неупорядоченном мате,

критическое число одиночных волокон = 600/D (1)

(где D представляет собой средний диаметр волокна (мкм) для одиночных углеродных волокон).

Кроме того, настоящее изобретение включает следующие варианты изобретения.

[2] Способ по п. [1], в котором процесс (1) включает процесс (1-1) поперечного резания и последующее разрыхление углеродных волокон.

[3] Способ по п. [1] или [2], в котором в процессе (3) давление составляет от 0,5 МПа до 10 МПа.

[4] Способ по п. [3], в котором давление составляет от 0,5 МПа до 5 МПа.

[5] Способ по любому из пп. [1]-[4], в котором процесс (2) включает процесс (2-1) пропитывания термопластичным полимером углеродных волоконных пучков путем нагревания и сжатия неупорядоченного мата перед размещением неупорядоченного мата внутри пресс-формы, и процесс (3) включает процесс (3-1) размещения пропитанного неупорядоченного мата внутри пресс-формы, и сжатие и формование неупорядоченного мата в пресс-форме, имеющей температуру, установленную на уровне ниже температуры кристаллизации в том случае, когда термопластичный полимер является кристаллическим, или на уровне ниже температуры стеклования в том случае, когда термопластичный полимер является аморфным.

[6] Способ по п. [5], в котором процесс (3-1) включает процесс (3-2) фиксации пресс-формы при скорости опускания каретки от 50 мм/сек до 10000 мм/сек перед сжатием неупорядоченного мата.

[7] Способ по любому из пп. [1]-[4], в котором процесс (2) включает процесс (2-2) пропитывания термопластичным полимером углеродных волоконных пучков путем нагревания и сжатия неупорядоченного мата, вследствие нагревания пресс-формы до температуры на уровне температуры плавления или выше и ниже температуры разложения в том случае, когда термопластичный полимер является кристаллическим, или до температуры на уровне температуры стеклования или выше и ниже температуры разложения в том случае, когда термопластичный полимер является аморфным, после размещения неупорядоченного мата внутри пресс-формы, и после процесса (2-2) осуществляют процесс (3).

[8] Способ по любому из пп. [1]-[7], в котором соотношение термопластичного полимера и углеродных волокон в неупорядоченном мате составляет от 50 масс. ч. до 1000 масс. ч. термопластичного полимера на 100 масс. ч. углеродных волокон.

[9] Способ по любому из пп. [1]-[8], в котором среднее число волокон (N) в углеродных волоконных пучках (A) в неупорядоченном мате соответствует следующему уравнению (2):

0,7×104/D2<N<1×105/D2 (2)

(где D представляет собой средний диаметр волокна (мкм) для одиночных углеродных волокон).

[10] Способ по любому из пп. [1]-[9], в котором содержание углеродных волоконных пучков (A) составляет 30 об.% или более и менее чем 90 об.% по отношению к суммарному количеству углеродных волокон в неупорядоченном мате.

[11] Фасонное изделие, изготовленное способом по любому из пп. [1]-[10], в котором соотношение (Eδ), полученное в результате деления большего значения на меньшее значение модуля упругости при растяжении в произвольном направлении и в направлении, перпендикулярном этому произвольному направлению, составляет от 1,0 до 1,4.

[12] Фасонное изделие, изготовленное способом по любому из пп. [1]-[10], в котором при разрезании исследуемого образца фасонного изделия в произвольном направлении и в направлении, перпендикулярном этому произвольному направлению, соотношение (Vfs), полученное в результате деления большего значения на меньшее значение объемной доли волокон (Vf), составляет от 1,0 до 1,2.

Краткое описание чертежей

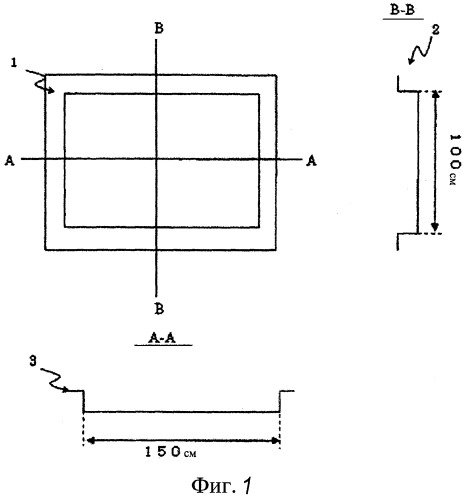

Фиг. 1 представляет вид сверху, иллюстрирующий пресс-форму, которую используют в примерах 1-5, сравнительном примере 1 и основном примере 1.

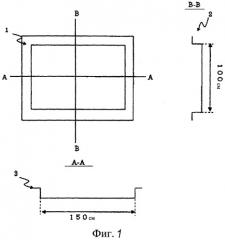

Фиг. 2 представляет вид сверху, иллюстрирующий пресс-форму, которую используют в примерах 6 и 7.

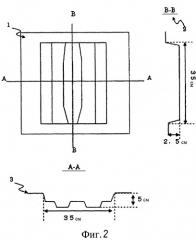

Фиг. 3 представляет схематическое изображение, иллюстрирующее места выреза исследуемых при растяжении образцов фасонных изделий, изготовленных в примерах 1-5, сравнительном примере 1 и основном примере 1.

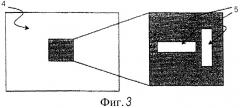

Фиг. 4 представляет схематическое изображение, иллюстрирующее места измерений Vf фасонных изделий, изготовленных в примерах 1-5, сравнительном примере 1 и основном примере 1.

Фиг. 5 представляет схематическое изображение, иллюстрирующее места измерений Vf фасонных изделий, изготовленных в примерах 6 и 7.

Перечень ссылочных обозначений

1. Вид сверху пресс-формы, 2. Вид поперечного сечения по линии B-B, 3. Вид поперечного сечения по линии A-A, 4. Вид сверху фасонного изделия, 5. Место выреза исследуемого при растяжении образца, 6. Место выреза образца для измерения Vf.

Описание вариантов осуществления

Далее будут описаны примерные варианты осуществления настоящего изобретения.

Настоящее изобретение предлагает способ изготовления фасонного изделия, включающего углеродные волокна и термопластичный полимер. Согласно данному способу последовательно осуществляются следующие процессы (1)-(4):

(1) изготовление неупорядоченного мата, включающего углеродные волоконные пучки, имеющие среднюю длину волокон от 5 мм до 100 мм, и термопластичный полимер,

(2) пропитывание термопластичным полимером углеродных волоконных пучков путем нагревания и сжатия неупорядоченного мата до температуры на уровне температуры плавления или выше и ниже температуры разложения в том случае, когда термопластичный полимер является кристаллическим, или до температуры на уровне температуры стеклования или выше и ниже температуры разложения в том случае, когда термопластичный полимер является аморфным, до или после размещения неупорядоченного мата внутри пресс-формы,

(3) сжатие и формование пропитанного неупорядоченного мата внутри пресс-формы под давлением, составляющим от 0,1 МПа до 20 МПа, и

(4) извлечение полученного фасонного изделия из пресс-формы.

Далее будут последовательно описаны соответствующие процессы.

Процесс изготовления неупорядоченного мата (1)

Углеродные волокна, которые образуют неупорядоченный мат согласно настоящему изобретению, не являются непрерывными волокнами, но представляют собой прерывистые волокна, включающие углеродные волоконные пучки, имеющие среднюю длину волокон, составляющую от 5 мм до 100 мм.

Средняя длина волокон для углеродных волоконных пучков составляет от 5 мм до 100 мм. Фасонное изделие, изготовленное из армированного волокнами композитного материала, включающего углеродные волоконные пучки, имеющие определенную среднюю длину волокон, можно изготавливать, получая неупорядоченный мат, соответствующий определенной степени разрыхления, посредством предпочтительного способа изготовления неупорядоченного мата, который будет описан далее. Фасонное изделие проявляет высокую физическую устойчивость в отношении ударной нагрузки или долгосрочной усталостной нагрузки, а также статическую прочность или жесткость. При использовании способа изготовления согласно настоящему изобретению, даже если изготавливаемое фасонное изделие имеет сложную форму, статистическая ориентация углеродных волокон нарушается с трудом. Соответственно, в основной части фасонного изделия возможно сохранение углеродных волокон в состоянии двухмерной изотропии и статистической ориентации в направлении плоскости.

Средняя длина волокон углеродных волоконных пучков предпочтительно составляет от 10 мм до 100 мм, предпочтительнее, от 15 мм до 100 мм, и, еще предпочтительнее, 15 мм до 80 мм. Средняя длина волокон углеродных волоконных пучков наиболее предпочтительно составляет от 20 мм до 60 мм. Средняя длина волокон углеродных волокон (пучков), составляющих неупорядоченный мат, была получена путем измерения и записи длины случайным образом выбранных 100 углеродных волокон с точностью 1 мм при использовании лупы. Зная длины (Li) всех измеренных углеродных волокон, среднюю длину волокон можно вычислить согласно следующему уравнению.

В случае углеродных волокон, составляющих фасонное изделие, длины случайным образом выбранных 100 углеродных волокон с точностью 1 мм измеряли с помощью лупы и записывали после выдерживания полимера в печи при 500°C в течение приблизительно одного часа. Зная длины (Li) всех измеренных углеродных волокон, среднюю длину волокон можно вычислить согласно следующему уравнению.

Средняя длина волокон = ΣLi/100

Углеродные волоконные пучки согласно настоящему изобретению могут включать волокна, имеющие только одну длину волокон или множество длин волокон при том условии, что средняя длина волокон находится в пределах вышеупомянутого интервала. Разумеется, может наблюдаться распределение волокон по длине. Данное распределение может включать два или более максимумов.

В углеродных волокнах, составляющих неупорядоченный мат, помимо вышеупомянутых углеродных волоконных пучков, присутствуют одиночные волокна и/или углеродные волоконные пучки, в которых число углеродных волокон составляет менее чем критическое число одиночных волокон. Они называются «углеродные волокна (B)», а углеродные волоконные пучки, в которых число углеродных волокон составляет не менее чем критическое число одиночных волокон, называются «углеродные волоконные пучки (A)».

В частности, смешиваются углеродные волоконные пучки (A), в которых число углеродных волокон составляет не менее чем критическое число одиночных волокон, определяемое следующим уравнением (1), и углеродные волокна (B), то есть по меньшей мере один из углеродных волоконных пучков (B1), в котором число углеродных волокон составляет менее чем критическое число одиночных волокон, и одиночные углеродные волокна (B2).

Критическое число одиночных волокон = 600/D (1)

Армирующие волоконные пучки (A) имеют объемное содержание, составляющее 20 об.% или более и менее чем 99 об.% по отношению к суммарному количеству углеродных волокон, составляющих неупорядоченный мат (суммарному количеству углеродных волоконных пучков (A) и углеродных волокон (B)). Углеродные волокна (B), то есть углеродные волоконные пучки (B1) и одиночные углеродные волокна (B2) в совокупности имеют объемное содержание, составляющее более чем 1 об.% и 80 об.% или менее по отношению к суммарному количеству углеродных волокон, составляющих неупорядоченный мат. Таким образом, настоящее изобретение отличается тем, что включаются углеродные волоконные пучки (A), имеющие углеродные волокна, содержащие не менее чем определенное число одиночных углеродных волокон и имеющие регулируемую степень разрыхления, и другие углеродные волокна (B), содержание которых составляет более чем 1 об.% и 80 об.% или менее. Когда содержание углеродных волоконных пучков (A) составляет менее чем 20 об.% по отношению к суммарному количеству углеродных волокон, существует преимущество, заключающееся в том, что может быть изготовлено фасонное изделие, имеющее высокий уровень внешнего вида, однако оказывается затруднительным движение углеродных волокон внутри пресс-формы во время формования неупорядоченного мата. Таким образом, углеродные волокна могут не заполнять полость пресс-формы до конца, и в результате этого оказывается затруднительным изготовление фасонного изделия согласно проектным размерам. Когда содержание углеродных волоконных пучков (A) составляет 99 об.% или более, сплетенная часть углеродных волокон локально утолщается, и, таким образом, становится затруднительным достижение изотропии. То есть, когда углеродные волокна (B) включаются при содержании, составляющем более чем 1 об.% и 80 об.% или менее, может быть изготовлено изотропное фасонное изделие, имеющее хорошие механические свойства. Кроме того, можно изготавливать фасонное изделие с хорошей формуемостью, решая проблему малой толщины стенок.

Нижний предел содержания углеродных волоконных пучков (A) предпочтительно составляет 30 об.% и, предпочтительнее, 50 об.% по отношению к суммарному количеству углеродных волокон, составляющих неупорядоченный мат. Верхний предел предпочтительно составляет 90 об.% и, предпочтительнее, 70 об.%. Предпочтительное содержание углеродных волоконных пучков (A) составляет 30 об.% или более и менее чем 90 об.%.

Углеродные волокна (B) содержат углеродные волоконные пучки (B2), из которых по меньшей мере часть волокон являются полностью разрыхленными и присутствуют в форме одиночных волокон, и углеродные волоконные пучки (B1), в которых число одиночных волокон составляет менее чем критическое число одиночных волокон, которые должны быть не полностью или частично разрыхленными. Что касается относительного содержания углеродных волоконных пучков (B1) и одиночных углеродных волокон (B2), содержание углеродных волоконных пучков (B1) предпочтительно составляет от 1% до 99% и, предпочтительнее, от 20% до 70% по отношению к суммарному объему углеродных волоконных пучков (B1) и одиночных углеродных волокон (B2).

Содержание углеродных волоконных пучков (A) можно регулировать путем сочетания условий процесса расширения, процесса продольного резания, процесса поперечного резания и процесса разрыхления, например, в способе изготовления, который описан ниже.

Средний диаметр волокна углеродных волокон не ограничивается определенным образом, но предпочтительно составляет от 3 мкм до 12 мкм, предпочтительнее, от 5 мкм до 9 мкм и, еще предпочтительнее, от 5 мкм до 7 мкм.

Критическое число одиночных волокон углеродных волоконных пучков (A) составляет от 86 до 120, когда средний диаметр волокна углеродных волокон составляет от 5 мкм до 7 мкм. Когда критическое число одиночных волокон составляет менее чем 86, волоконные пучки приближаются к одиночным волокнам, то есть содержание (B1) и (B2) стремится к увеличению. В таком случае существует возможность того, что становятся прочными переплетения между углеродными волокнами в неупорядоченном мате, и снижается текучесть во время формования фасонного изделия. Когда критическое число одиночных волокон составляет более чем 120, переплетения между углеродными волокнами становятся слабыми. В таком случае повышается текучесть в процессе изготовления, но может легко возникать ориентация углеродных волокон. Таким образом, изготовленное в результате фасонное изделие может становиться анизотропным.

Среднее число волокон (N) в углеродных волоконных пучках (A) предпочтительно соответствует следующему уравнению (2)

0,7×104/D2<N<1×105/D2 (2)

(где D представляет собой средний диаметр волокна (мкм) для одиночных углеродных волокон).

Когда средний диаметр волокна углеродных волокон составляет 5 мкм, среднее число волокон в волоконных пучках составляет от 280 до 4000. В частности, чтобы легко сохранять внешний вид или изотропию, среднее число должно предпочтительно составлять от 600 до 1600. Когда средний диаметр волокна углеродных волокон составляет 7 мкм, среднее число волокон в волоконных пучках составляет от 142 до 2040. В частности, чтобы легко сохранять внешний вид или изотропию, среднее число должно предпочтительно составлять от 300 до 800.

В уравнении (2), когда среднее число волокон (N) в углеродных волоконных пучках (A) составляет 0,7×104/D2 или менее, оказывается затруднительным изготовление фасонного изделия, имеющего высокую объемную долю волокон (Vf), в целом. Когда среднее число волокон (N) в углеродных волоконных пучках (A) составляет 1×105/D2 или более, в фасонном изделии возникает локальное утолщение, которое обуславливает образование пустот. Среднее число волокон (N) в углеродных волоконных пучках (A) предпочтительнее соответствует следующему уравнению (2-1):

0,7×104/D2<N<6×104/D2 (2-1)

В том случае, когда углеродные волокна, которые являются только отдельными, просто используются для изготовления тонкостенного фасонного изделия, толщина которого составляет 1 мм или менее, хорошие физические свойства не могут быть получены вследствие высокой неоднородности поверхностной плотности волокон. Кроме того, когда все волокна являются разрыхленными, можно легко получать меньшую толщину, но фасонное изделие, имеющее высокую объемную долю волокон, не может быть изготовлено вследствие увеличения степени переплетения волокон. Когда углеродные волоконные пучки (A), в которых число углеродных волокон составляет не менее чем критическое число одиночных волокон, определяемое уравнением (1), и одиночные углеродные волокна (B2) и/или углеродные волокна (B1), в которых число углеродных волокон составляет менее чем критическое число одиночных волокон, одновременно присутствуют в неупорядоченном мате, становится возможным изготовление фасонного изделия, которое является тонкостенным и имеет высокий уровень проявляемых физических свойств.

Толщина неупорядоченного мата не ограничивается определенным образом при том условии, что данная толщина составляет 0,5 мм или более. Для проявления эффекта согласно настоящему изобретению, то есть для получения тонкостенного фасонного изделия, изготовленного из неупорядоченного мата, его толщина предпочтительно составляет от 1 мм до 100 мм и, предпочтительнее, от 2 мм до 50 мм. Множество листов неупорядоченного мата можно укладывать слоями для использования в следующем процессе.

В неупорядоченном мате, используемом согласно настоящему изобретению, поверхностная плотность волокон углеродных волокон составляет от 25 г/м2 до 10000 г/м2. Когда поверхностная плотность волокон составляет менее чем 25 г/м2, распределение углеродных волокон в неупорядоченном мате может легко становиться неравномерным, и не может проявляться достаточный армирующий эффект. Когда поверхностная плотность волокон составляет более чем 10000 г/м2, становится затруднительным пропитывание волокон термопластичным полимером во время изготовления препрега вследствие чрезмерно большого числа углеродных волокон, и, таким образом, усиливается тенденция к образованию пустот, которые представляют собой дефекты в фасонном изделии. Кроме того, по сравнению с термопластичным полимером, углеродные волокна имеют более высокую плотность, и, таким образом, фасонное изделие становится тяжелым. Поверхностная плотность волокон составляет предпочтительно от 25 г/м2 до 6000 г/м2 и, предпочтительнее, от 25 г/м2 до 3000 г/м2.

В неупорядоченном мате согласно настоящему изобретению углеродные волокна не являются ориентированными в определенном направлении, но являются практически неупорядоченно и статистически ориентированными в направлении плоскости. То есть углеродные волокна ориентированы в случайных направлениях в пределах плоскости. Так сохраняется двухмерная изотропия фасонного изделия, изготавливаемого, в конечном счете, путем формования неупорядоченного мата.

Помимо углеродных волокон, которые описаны выше, неупорядоченный мат может включать и неорганические волокна, такие как стеклянные волокна, нержавеющие стальные волокна, алюмооксидные волокна и минеральные волокна, а также органические волокна, такие как полиэфирэфиркетонные волокна, полифениленсульфидные волокна, полиэфирсульфоновые волокна, арамидные волокна, полибензоксазольные волокна, полиарилатные волокна, поликетонные волокна, сложнополиэфирные волокна, полиамидные волокна и поливинилспиртовые волокна в таком количестве, которое не препятствует выполнению задачи настоящего изобретения (например, в количестве, составляющем 30% или менее по отношению к суммарному количеству углеродных волокон).

Помимо углеродных волоконных пучков, которые упомянуты выше, неупорядоченный мат согласно настоящему изобретению включает термопластичный полимер. Примеры типов термопластичных полимеров могут включать полиолефиновые полимеры, такие как полиэтиленовый полимер или полипропиленовый полимер, полиамидные полимеры, такие как полиамид 6, полиамид 11, полиамид 12, полиамид 46, полиамид 66 или полиамид 610, ароматические сложноэфирные полимеры, такие как поликарбонатный полимер, полиэтилентерефталатный полимер, полиэтиленнафталатный полимер, полибутилентерефталатный полимер или полиарилатный полимер, алифатические сложноэфирные полимеры, такие как полимолочная кислота, поливинилхлоридный полимер, поливинилиденхлоридный полимер, поливинилацетатный полимер, поливинилспиртовой полимер, полистирольный полимер, сополимер акрилонитрила и стирола (AS), сополимер акрилонитрила, бутадиена и стирола (ABS), акриловый полимер, метакрилатный полимер, полиацетальный полимер, полифениленэфирный полимер, полифениленсульфидный полимер, полисульфоновый полимер, полиэфирсульфоновый полимер и полиэфирэфиркетонный полимер. Можно использовать в сочетании два или большее число полимеров данных типов.

Среди них полиолефины, полиамиды и ароматические сложные полиэфиры являются предпочтительными, потому что они обеспечивают хороший баланс характеристик, таких как формуемость, производительность и механическая прочность.

Относительное содержание термопластичного полимера в неупорядоченном мате предпочтительно составляет от 50 масс. ч. до 1000 масс. ч. и, предпочтительнее, от 50 масс. ч. до 500 масс. ч. по отношению к 100 масс. ч. суммарного содержания углеродных волоконных пучков (A) и углеродных волокон (B). Более предпочтительное содержание термопластичного полимера составляет от 60 масс. ч. до 300 масс. ч. по отношению к 100 масс. ч. суммарного содержания волокон. Когда содержание термопластичного полимера составляет менее чем 50 масс. ч. по отношению к 100 масс. ч., могут легко возникать пустоты внутри полученного фасонного изделия, и в результате этого снижается его прочность или жесткость. Когда содержание термопластичного полимера составляет более чем 1000 масс. ч., проявление армирующего эффекта вследствие содержащихся углеродных волокон становится затруднительным.

Объемная доля волокон (Vf) предпочтительно составляет от 5% до 80% и, предпочтительнее, от 20% до 60% по отношению к объему фасонного изделия (суммарного объема углеродных волокон и термопластичного полимера) в неупорядоченном мате и фасонном изделии, изготовленном согласно настоящему изобретению. Когда объемная доля волокон углеродных волокон составляет менее чем 5%, армирующий эффект вследствие содержащихся углеродных волокон может не проявляться в достаточной степени. Когда объемная доля волокон составляет более чем 80%, пустоты могут легко возникать внутри фасонного изделия, и, таким образом, могут ухудшаться физические свойства фасонного изделия.

Неупорядоченный мат может содержать функциональные наполнители или добавки в таком количестве, которое не препятствует выполнению задачи настоящего изобретения. Соответствующие примеры могут включать органические/неорганические наполнители, огнезащитные вещества, поглощающие ультрафиолетовое излучение вещества, пигменты, разделительные вещества, смягчающие вещества, пластификаторы и поверхностно-активные вещества, но настоящее изобретение не ограничивается данным списком. В частности, поскольку для изготовления электронного/электрического оборудования или деталей автомобилей может потребоваться высокая огнестойкость, термопластичный полимер предпочтительно содержит огнезащитное вещество.

Примеры огнезащитного вещества могут включать традиционно известные вещества. В частности, примеры могут включать огнезащитное вещество на основе соединений фосфора, огнезащитное вещество на основе соединений азота, кремнийорганическое соединение, органические соли щелочных металлов, органические соли щелочноземельных металлов или бромированное огнезащитное вещество. Эти огнезащитные вещества можно использовать индивидуально или в сочетании. Содержание огнезащитного вещества предпочтительно составляет от 1 масс. ч. до 40 масс. ч. и, предпочтительнее, от 1 масс. ч. до 20 масс. ч. по отношению к 100 масс. ч. полимера с учетом баланса физических свойств, формуемости и огнестойкости.

Неупорядоченный мат, используемый согласно настоящему изобретению, может иметь различную толщину, и его можно использовать как препрег, чтобы, в конечном счете, изготавливать соответствующим образом тонкостенное фасонное изделие, у которого толщина составляет приблизительно от 0,2 мм до 1 мм. То есть путем изготовления неупорядоченного мата согласно толщине требуемого фасонного изделия становится возможным получение тонкостенного фасонного изделия, в частности, покрытия для многослойного материала и т.п.

Соотношение углеродных волокон и термопластичного полимера в неупорядоченном мате можно определять согласно количествам соответствующих компонентов, используемых при формовании неупорядоченного мата. Однако для более точной оценки соотношения волокон и полимера данное соотношение можно определять используя следующий способ. Например, согласно способу с использованием различной растворимости компонентов, взвешивают образец от 1 см2 до 10 см2. Жидкий химический реагент для растворения или разложения волокон или полимера используют, чтобы экстрагировать растворенный компонент. После этого остаток промывают, высушивают и взвешивают. Объемные доли волокон и полимера вычисляют, зная массы остатка и растворенного компонента, а также плотности волокон и полимера. Например, когда полипропилен используют в качестве полимера, полипропилен можно селективно растворять, используя нагретый толуол или ксилол. Когда полимер представляет собой полиамид, полиамид можно разлагать, используя нагретую муравьиную кислоту. Когда полимер представляет собой поликарбонат, поликарбонат можно растворять, используя нагретый хлорированный углеводород. Кроме того, их массы и объемные доли можно вычислять путем выжигания полимера. В этом случае определяют массу в достаточной степени высушенного образца, а затем его обрабатывают, используя электрическую печь или аналогичное устройство, при температуре от 500°C до 700°C в течение от 5 до 60 минут, таким образом, чтобы выгорал полимерный компонент. Волокна, остающиеся после сжигания, выдерживают до охлаждения в сухой атмосфере, взвешивают и, таким образом, вычисляют массы соответствующих компонентов.

Согласно настоящему изобретению, способ изготовления неупорядоченного мата не ограничивается определенным образом. Например, в процессе изготовления может присутствовать термопластичный полимер в волокнистой форме и/или зернистой форме для смешивания с углеродными волокнами, или неупорядоченный мат, в котором не содержится матричный полимерный компонент, можно получать, используя расплавленный термопластичный полимер.

Далее будет описан предпочтительный способ изготовления неупорядоченного мата. Данный способ изготовления неупорядоченного мата может представлять собой предпочтительно способ осуществления следующих соответствующих процессов (I), (III), (IV), (V) или (V′) или, предпочтительнее, способ осуществления процесса (II) между процессами (I) и (III). Посредством последовательного осуществления данных процессов становится возможным изготовление неупорядоченного мата, имеющего особенно хорошую изотропию и последующее изготовление фасонного изделия из неупорядоченного мата.

(I) Процесс изготовления прядей углеродных волокон

В процессе изготовления прядей углеродных волокон, соответствующие нити углеродных волокон вытягиваются из множества шпулек с намотанными углеродными волокнами, которые установлены на шпулярнике, и образуются углеродные волоконные пряди, которые состоят только из нитей или множества одиночных волокон, вытянутых и ориентированных. Здесь ширина пряди предпочтительно составляет от 10 мм до 50 мм (в частности, от 20 мм до 30 мм). Когда ширина поступающей пряди углеродных волокон является небольшой, эту ширину можно увеличивать до заданной ширины в процессе подачи пряди, если это необходимо, таким образом, что прядь можно подавать как тонкую широкую прядь. Операцию увеличения ширины можно осуществлять путем приведения пряди в контакт, например, с роликом или валком для расширения.

(II) Процесс продольного резания прядей

В процессе продольного резания прядей поступающую углеродную волоконную прядь непрерывно разрезают, предпочтительно, в направлении, параллельном направлению длины пряди (то есть в направлении оси волокон), получая из одной пряди множество узких прядей, у которых ширина составляет от 0,05 мм до 5 мм и предпочтительно от 0,1 мм до 1,0 мм. В частности, широкую прядь, которая непрерывно поступает с предшествующего процесса, можно непрерывно разрезать в вертикальном направлении, используя вертикальное устройство для продольного резания, у которого лезвие является параллельным направлению оси волокон, или разделять на множество прядей согласно одной или нескольким разделительным направляющим, установленным на пути движения широкой пряди. В данном процессе в технологической линии может быть установлена направляющая или штанга, таким образом, чтобы углеродные волокна можно было расширять во время продольного резания.

(III) Процесс поперечного резания углеродных волокон

После этого, в процессе поперечного резания углеродных волокон пряди, которые не разрезаны в продольном направлении, или имеющие малую ширину углеродные волоконные пряди, которые разрезаны в продольном направлении, как описано выше, разрезают в поперечном направлении, получая среднюю длину волокон от 5 мм до 100 мм. Устройство, используемое для поперечного резания углеродных волокон до средней длины волокон от 5 мм до 100 мм, предпочтительно предста