Термомеханически стабильная термосвариваемая пленка с барьерным покрытием, упаковочный ламинат, содержащий эту пленку, упаковочный контейнер, образованный из упаковочного ламината, и способ получения пленки

Иллюстрации

Показать всеИзобретение относится к ламинированным полимерным материалам для упаковки пищевых продуктов и касается термомеханически стабильной, термосвариваемой полимерной пленки с барьерным покрытием, упаковочного ламината и контейнера, полученных из этой пленки. Полимерная пленка, подходящая для жидкопленочного ламинирования картона и термосвариваемой упаковки, содержит центральный слой, состоящий из полиэтилена, и включает более 40 вес.% полиэтилена, выбранного из группы, состоящей из MDPE, HDPE, модифицированного MDPE, модифицированного HDPE и смесей двух и более из них, термосвариваемый слой, граничащий с центральным слоем на первой стороне, состоящий из полиэтилена низкой плотности, и имеет осажденное из паровой фазы тонкое барьерное покрытие на своей второй, противоположной стороне. Полная толщина полимерной пленки составляет от 12 до 20 мкм. Изобретение обеспечивает оптимизацию технологических процессов производства упаковочного ламината и контейнера, сохранив при этом достаточные барьерные свойства и способность сохранять продукты. 4 н. и 22 з.п. ф-лы, 9 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к термомеханически стабильной термосвариваемой полимерной пленке с барьерным покрытием, полученным осаждением из паровой фазы, содержащей в основном полиэтиленовые полимеры, в частности к такой металлизированной пленке. Изобретение относится также к упаковочному ламинату, содержащему полимерную пленку с покрытием, осажденным из паровой фазы, и к упаковочному контейнеру, полученному из такого упаковочного ламината. Кроме того, изобретение относится к способу получения термомеханически стабильной, термосвариваемой полимерной пленки.

Уровень техники в области изобретения

Одноразовые упаковочные контейнеры для жидких пищевых продуктов часто производят из упаковочного ламината на основе картона. Один такой часто встречающийся упаковочный контейнер выпускается под торговой маркой Tetra Brik Aseptic® и применяется в основном для асептической упаковки таких жидких пищевых продуктов, как молоко, фруктовые соки и т.д., продаваемых для длительного хранения при температуре окружающей среды. Упаковочным материалом в этом известном упаковочном контейнере типично является ламинат, содержащий объемный центральный слой бумаги или картона и наружные, непроницаемые для жидкостей слои из термопластика. Чтобы сделать упаковочный контейнер газонепроницаемым, в частности непроницаемым для газообразного кислорода, например, в целях асептической упаковки и упаковки для молока или фруктового сока, ламинат в этих упаковочных контейнерах обычно содержит по меньшей мере один дополнительный слой, чаще всего алюминиевую фольгу.

Внутри ламината, т.е. на стороне, которая будет обращена к жидкому продуктовому содержимому контейнера, сделанного из ламината, имеется самый внутренний слой, нанесенный на алюминиевую фольгу, и этот самый крайний внутренний слой может состоять из одного или нескольких частичных слоев, содержащих термосвариваемые адгезивные полимеры и/или полиолефины. Равным образом снаружи центрального слоя имеется самый дальний от центра термосвариваемый полимерный слой. Термосвариваемые полимерные слои предпочтительно имеют в основе полиэтилены низкой плотности, чтобы обеспечить быстрый и надежный процесс заваривания упаковочного материала с получением упаковочных контейнеров. Под полиэтиленами низкой плотности, подходящими для сварки, имеются в виду полиэтилены с плотностями ниже 0,940 г/см3, включая полиэтилен низкой плотности (LDPE), который имеет плотность в диапазоне 0,910-0,940 г/см3, линейный полиэтилен низкой плотности (LLDPE) или их варианты, например LLDPE, полученный на металлоценовом катализаторе (m-LLDPE). Упаковки, имеющие наружные слои из таких полиэтиленов низкой плотности, легко завариваются быстрым и надежным способом термосварки, с получением прочных и долговечных упаковочных контейнеров.

Упаковочные контейнеры обычно производят на современных высокоскоростных упаковочных автоматах типа тех, которые в непрерывном режиме формуют, наполняют и заваривают упаковки из полотна или заранее изготовленных заготовок упаковочного материала, например на упаковочных аппаратах Tetra Brik Aseptic®. Таким образом, упаковочные контейнеры могут быть получены путем формования полотна ламинированного упаковочного материала в тубу, при этом оба продольных края полотна соединяют друг с другом внахлест, сваривая внутренний и наружный термосвариваемые слои термопластичного полимера. Тубу наполняют желаемым жидким пищевым продуктом и после этого делят на отдельные упаковки путем поперечного заваривания тубы через заданные расстояния ниже уровня содержимого в тубе. Упаковки отделяют от тубы, разрезая вдоль поперечных швов, и придают желаемую геометрическую форму, обычно параллелепипедную, путем образования сгибов вдоль подготовленных линий сгиба на упаковочном материале.

Главным преимуществом этой концепции непрерывного способа формования туб, наполнения и запечатывания упаковки является то, что полотно можно стерилизовать непрерывно непосредственно перед формованием туб, обеспечивая тем самым возможность стерильного процесса упаковки, т.е. процесса, в котором снижено содержание бактерий в жидком содержимом, которое должно заливаться, а также в самом упаковочном материале и наполненный упаковочный контейнер получают в чистой среде, так что наполненная упаковка может храниться длительное время даже при температуре окружающей среды без риска размножения микроорганизмов в наполненном продукте. Другим важным преимуществом способа упаковки типа Tetra Brik® является, как указано выше, возможность непрерывной высокоскоростной упаковки, что имеет значительное влияние на экономическую эффективность.

Слой алюминиевой фольги в упаковочном ламинате обеспечивает барьерные свойства, намного превышающие свойства большинства полимерных барьерных материалов. Традиционный упаковочный ламинат на основе алюминиевой фольги для асептической упаковки жидких пищевых продуктов является наиболее экономичным упаковочным материалом, имеющимся на рынке сегодня, при уровне его характеристик. Любой другой материал, чтобы конкурировать с ним, должен быть более экономичным в отношении сырья, иметь сравнимую способность сохранения продуктов и иметь сравнимую низкую сложность при превращении в готовый упаковочный ламинат.

До настоящего времени на рынке вряд ли можно было найти какую-либо асептическую бумажную или картонную упаковку вышеописанного типа для длительного хранения без холодильника с точки зрения экономичности упаковочного ламината без фольги по сравнению с ламинатами с алюминиевой фольгой, которые имеют надежный уровень барьерных свойств и способность сохранять продукты в течение более 3 месяцев.

В попытках разработать более экономичные упаковочные материалы и снизить до минимума количество сырья, необходимого для производства упаковочных материалов, имеется общее стремление разработать заранее подготовленные пленки, имеющие несколько защитных функций, которые могли бы заменить алюминиевую фольгу. Известными до сих пор примерами таких пленок являются пленки, которые комбинируют несколько слоев, каждый из которых вносит свой вклад в барьерные свойства конечной пленки, такие, например, как пленки с осажденным из паровой фазы барьерным слоем и с дополнительным барьерным слоем на полимерной основе, нанесенным на ту же пленку-подложку. Однако такие пленки, которые были покрыты по меньшей мере два раза разными способами нанесения покрытий, обычно являются очень дорогими и влекут очень высокие требования к качеству пленки-подложки, например термостойкость и стойкость при обработке.

С другой стороны, чтобы оптимизировать упаковочный ламинат, его получение и упаковочный контейнер, стремятся, в дополнение к снижению расходов на сырье, упростить структуру упаковочного ламината, снизить необходимое число стадий превращения и одновременно предоставить упаковочный ламинат, который имеет достаточные барьерные свойства и способность сохранять продукты.

Другой способ включения двух функциональных возможностей в одну и ту же пленку состоит в том, чтобы включить в пленку термосвариваемый слой для термосварки упаковочного материала, на первой стороне, и барьерный слой на другой стороне. Один пример такой пленки известен из поданной ранее международной патентной заявки WO-A-2006/027662, которая описывает полимерную пленку, содержащую газонепроницаемое покрытие из SiOx, нанесенное на первую сторону полимерного несущего слоя, и содержащую также полиолефиновый слой, находящийся на второй стороне указанного полимерного несущего слоя. Кроме того, эта заявка описывает упаковочные ламинаты, сделанные из этой пленки, и упаковочные контейнеры, причем термосвариваемый полиолефиновый слой находится в прямом контакте с содержимым контейнера. Она раскрывает также способ получения полимерной пленки, содержащей газонепроницаемое покрытие из SiOx, причем способ содержит этапы:

a) формирование полимерного несущего слоя и термосвариваемого полиолефинового слоя и соединение этих слоев с образованием промежуточной пленки;

b) прямое нанесение указанного покрытия из SiOx на указанный полимерный несущий слой, чтобы получить указанную пленку,

и, предпочтительно, после этапа (a), но до этапа (b), промежуточный этап ориентирования, предпочтительно одноосного ориентирования, указанной промежуточной пленки вытягиванием.

Полимерный несущий слой показан на примере полимера на основе полиамида или сложного полиэфира, предпочтительно полиамида, так как он сам усиливает некоторые барьерные свойства и обеспечивает хорошую принимающую поверхность и термомеханические свойства для последующего покрытия SiOx.

Однако такую покрытую SiOx пленку труднее производить, так как пленка включает два разных типа полимеров, как полиамид или полиэфир, на одной стороне несущего слоя пленки и полиэтилен на другой стороне пленки, что приводит к напряжениям и худшей совместимости термических характеристик между слоями в пленке. Это предъявляет высокие требования к процессу производства, чтобы обеспечить достаточно надежные барьерные свойства и целостность, и в противоположность тому, что намечалось, вносит дополнительную сложность в процесс превращения материала как целое.

Объект изобретения

Таким образом, целью настоящего изобретения является создать термомеханически стабильную термосвариваемую полимерную пленку с барьерным слоем, полученным осаждением из паровой фазы, и упаковочный ламинат, которые помогают смягчить рассмотренные выше недостатки и проблемы и которые отвечают по меньшей мере некоторым из вышеуказанных требований, предпочтительно всем из них.

Соответственно, целью настоящего изобретения является дать тонкую, заранее подготовленную, термомеханически стабильную и термосвариваемую полимерную пленку-подложку, которая покрыта осажденным из паровой фазы барьерным слоем, предпочтительно металлизированным, подходящую для применения в упаковочном ламинате/контейнере, причем пленка-подложка с осажденным из паровой фазы покрытием сочетает желаемые барьерные свойства, такие как газонепроницаемость, паронепроницаемость или неотслаиваемость, полимер пленки-подложки содержит термосвариваемый слой из полиэтилена низкой плотности, имеется высокая прочность и термомеханическая стабильность при покрытии и ламинировании пленки, и пленка имеет низкую стоимость.

Упаковочный ламинат, содержащий термосвариваемую полимерную пленку по изобретению с осажденным из паровой фазы покрытием, подходит для асептической упаковки и длительного хранения и имеет достаточную жесткость при изгибе и термомеханическую стабильность, чтобы годиться для непрерывной высокоскоростной упаковки жидких пищевых продуктов способом непрерывного формования и термосваривания туб.

Изобретение направлено также на упаковочный контейнер с хорошей целостностью, т.е. стойкий к утечке через уплотнения и швы, наполненный полужидкими или жидкими пищевыми продуктами или напитками и полученный из упаковочного ламината, содержащего термосвариваемую полимерную пленку по изобретению.

Эти и другие цели достигаются термомеханически стабильной термосвариваемой полимерной пленкой с осажденным из паровой фазы барьерным слоем, упаковочным ламинатом и упаковочным контейнером, использующими указанную пленку, и способом получения термомеханически стабильной термосвариваемой полимерной пленкой согласно изобретению с осажденным из паровой фазы покрытием, как определено в приложенной формуле.

Соответственно, настоящее изобретение дает термомеханически стабильную термосвариваемую полимерную пленку, подходящую для жидкопленочного покрытия картонного материала, и термосвариваемую упаковку, содержащую центральный слой, состоящий из полиэтилена и включающий более 40 вес.% полиэтилена, выбранного из группы, состоящей из MDPE, HDPE, модифицированного MDPE, модифицированного HDPE и смесей двух или более из них, причем пленка, кроме того, содержит термосвариваемый слой, граничащий с центральным слоем на первой стороне и состоящий из полиэтилена низкой плотности, и имеет тонкое барьерное покрытие, осажденное из паровой фазы, на своей второй, противоположной стороне, причем полная толщина полимерной пленки составляет от 12 до 20 мкм, предпочтительно от 14 до 18 мкм.

Более предпочтительно, полная толщина полимерной пленки составляет от 15 до 17 мкм.

Под модифицированным HDPE и модифицированным MDPE имеются в виду марки полимера, которые были модифицированы в процессе полимеризации таким образом, чтобы включить два компонента, имеющих разные молекулярно-весовые характеристики, т.е. это не физическая смесь, а полимеризованная композиция двух видов полимеров. Такие полимерные композиции имеют так называемое бимодальное или мультимодальное молекулярно-весовое распределение и могут иметь преимущества перед физическими, смешанными в расплаве, композициями двух разных полимеров. Такие мультимодальные композиции можно получить многостадийным процессом полимеризации, в котором разные стадии осуществляются в разных реакционных условиях, например, с использованием разных каталитических систем и т.д.

Согласно одному варианту осуществления изобретения осажденное из паровой фазы тонкое покрытие представляет собой слой металла или оксида металла, предпочтительно металлического алюминия, т.е. так называемый металлизированный слой.

Металлизированный слой или керамический слой, состоящий из тонкого покрытия, содержащего металл или оксид металла, предпочтительно наносят способом вакуумного осаждения, но, менее предпочтительно, он может быть нанесен также другими способами, общеизвестными в данной области и имеющими более низкую производительность, такими как гальванизация или напыление. Наиболее предпочтительным металлом согласно настоящему изобретению является алюминий, хотя согласно изобретению может применяться любой другой металл, подходящий для вакуумного осаждения, гальванизации или напыления. Так, допустимы также такие реже встречающиеся металлы, как Au, Ag, Cr, Zn, Ti или Cu. Обычно тонкие покрытия из чистого металла или смеси металла и оксида металла обеспечивают непроницаемость для водяного пара и используются, когда желаемой функцией является предотвратить попадание водяного пара внутрь многослойной пленки или упаковочного ламината и прохождение сквозь них. Наиболее предпочтительно, металл в металлизированном покрытии является алюминием (Al).

Примерами керамических покрытий, подходящих в качестве функциональных покрытий согласно изобретению, являются покрытия SiOx, также содержащие углерод в своем составе, и покрытия AlOx, допустимы также покрытия MgOx. Покрытия этого типа обеспечивают газонепроницаемость многослойной пленки с покрытием, а также некоторую степень паронепроницаемости, к тому же они являются прозрачными покрытиями, что в определенных случаях может быть предпочтительным.

Одним вариантом осуществления покрытия является покрытие из оксида алюминия, имеющее формулу AlOx, в котором x варьируется от 1,0 до 1,5, предпочтительно Al2O3. Предпочтительно, толщина такого покрытия составляет от 5 до 100 нм, предпочтительно от 5 до 30 нм.

Предпочтительно, эти керамические покрытия наносятся способом физического осаждения из паровой фазы (PVD), или способом реактивного осаждения из паровой фазы, или способом химического осаждения из паровой фазы с поддержкой плазмой (PECVD), в котором пары металла или кремния осаждают на подложку в окислительных условиях, образуя в результате слой аморфного оксида металла или оксида кремния.

Другими покрытиями на основе кремния являются покрытия SiOxCy и SiOxCyNz. Такие покрытия часто дают хорошую газонепроницаемость, а в некоторых случаях также паронепроницаемость.

Согласно одному частному варианту осуществления пленки по изобретению центральный слой содержит, кроме того, принимающий покрытие слой, нанесенный по границе и в контакте с его второй, противоположной стороной, ниже покрытия, также состоящий из полиэтилена и предназначенный для приема осаждаемого из паровой фазы слоя покрытия.

Такой принимающий слой существенно улучшает адгезию и когезию осажденного из паровой фазы, в частности, металлизированного слоя, нанесенного на полимерную пленку-подложку. Высокая адгезия металлизированного слоя к пленке-подложке необходима, чтобы металлизированный слой остался целым и затронутым при ламинировании горячим экструдированием со следующими слоями с получением упаковочного ламината, и чтобы обеспечить достаточную целостность в готовом упаковочном контейнере, произведенном из упаковочного ламината, обеспечивая, таким образом, хорошие барьерные свойства готового ламината, включающего металлизированную пленку.

Толщина принимающего слоя составляет от примерно 0,5 до примерно 5, предпочтительно от 1 до 4 мкм.

Термосвариваемый слой содержит в основном полиэтилены низкой плотности и в соответствии с одним вариантом осуществления выбран из группы, состоящей из LDPE, LLDPE, полученного на металлоценовом катализаторе LLDPE (m-LLDPE) и смесей двух или более из них. Полиэтилены низкой плотности по определению имеют плотность в диапазоне от 0,910 до 0,940 г/см3, тогда как линейные полиэтилены низкой плотности задаются диапазоном плотности 0,915-0,925 г/см3. LDPE (нелинейный полиэтилен низкой плотности) имеет высокую степень разветвления, тогда как полиэтилены LLDPE чаще всего имеют короткие боковые цепи.

Согласно одному частному варианту осуществления термосвариваемый самый внутренний слой содержит материал из группы, состоящей из линейного полиэтилена низкой плотности (LLDPE) или полимеризованного на металлоценах LLDPE, в комбинации с предпочтительно до 30, предпочтительно до 20 вес.%, обычного полиэтилена низкой плотности (LDPE) в расчете на полный вес термосвариваемого слоя.

Согласно одному варианту осуществления полимерная пленка является пленкой, получаемой с раздувом, т.е. пленкой, произведенной по технологии экструзии с раздувом, и последующим осаждением покрытия из паровой фазы. Альтернативно, сходная пленка может быть получена по технологии плоскощелевой экструзии. Процесс выдувания пленки обеспечивает лучшие механические свойства у полученных пленок, благодаря более высокой степени ориентирования полимера, чем у пленок, полученных способом плоскощелевой экструзии.

Согласно одному варианту осуществления пленки по изобретению принимающий покрытие слой содержит преимущественно полимер, выбранный из группы, состоящей из полиэтилена низкой плотности (LDPE) и линейных полиэтиленов низкой плотности (LLDPE). Расположение по одной линии молекул полимера в тонком принимающем слое LLDPE обеспечивает чистую поверхность с меньшим присутствием миграции низкомолекулярных соединений и поэтому лучшие условия для хорошей адгезии и когезии в и внутри слоя, осажденного из паровой фазы. Кроме того, LLDPE имеет более короткие боковые цепи, поэтому сшивки в полимерном слое короче и тем самым термостойкость слоя выше, чем, например, у LDPE в более низком диапазоне плотностей. Термостабильность в последующем процессе покрытия является хорошей, чтобы избежать, насколько возможно, перемещений и усилий натяжения в пленке в процессе покрытия. Некоторые марки LDPE, которые имеют более высокую плотность, чем 0,925 г/см3, также имеют близкие поверхностные свойства и также хорошо подходят с точки зрения адгезии и термомеханической стабильности, так что в конечной пленке, с осажденным из паровой фазы покрытием или металлизированной, получаются хорошие барьерные свойства, которые могут сохраняться после ламинирования со следующими слоями с получением готового ламината.

Согласно другому варианту осуществления принимающий покрытие или металл слой содержит преимущественно полимер, выбранный из группы, состоящей из полиэтиленов, полученных на металлоценовом катализаторе. Такие полученные на металлоценовом катализаторе полиэтилены выбраны из группы, состоящей из m-LLDPE, m-HDPE и m-MDPE. Такие полученные на металлоценовом катализаторе полиэтилены также обеспечивают хорошую термостойкость и чистую поверхность, по существу без миграции низкомолекулярных соединений, предоставляя тем самым лучшие условия для хорошей адгезии и когезии на и внутри осажденного из паровой фазы слоя.

Хороший баланс технологических характеристик и поверхностных свойств пленки будет достигнут, если полиэтилен, полученный на металлоценовом катализаторе, смешать с полиэтиленом, получаемым не на металлоценовом катализаторе, но имеющим ту же категорию плотности.

Так, согласно одному особому варианту осуществления обеспечивающий хорошие поверхностные и адгезионные свойства принимающий металл слой содержит смесь m-HDPE и HDPE. Предпочтительно, такая смесь содержит от примерно 70 до примерно 80 вес.% m-HDPE и от примерно 20 до примерно 30 вес.% HDPE. Согласно одной альтернативе такого варианта осуществления принимающий металл слой содержит смесь из примерно 30 вес.% m-LLDPE и примерно 70 вес.% LDPE.

Таким образом, согласно одному варианту осуществления принимающий металл слой содержит полиэтилен, выбранный из группы, состоящей из LDPE, линейных полиэтиленов низкой плотности (LLDPE, m-LLDPE) и смесей двух или более из них. Выбирая полиэтилены низкой плотности также для принимающего покрытия слоя, получают легкое и экономичное производство пленки, а также хорошую термосвариваемость пленки и одновременно получают возможность осадить из паровой фазы металлическое барьерное покрытие и получить хорошую адгезию с принимающей покрытие подложкой и хорошую когезию в осажденном металлизированном слое, обеспечивая тем самым хорошую непроницаемость для кислорода и водяного пара в конечном упаковочном ламинате, содержащем пленку с покрытием.

Согласно следующему варианту осуществления принимающий металл слой содержит преимущественно полимер, выбранный из группы, состоящей из тройных сополимеров этилена и пропилена, сополимеризованных с третьим альфа-олефиновым мономерным компонентом, предпочтительно бутиленом. Такой тройной сополимер этилена и пропилена также обеспечивает лучшую термостойкость и чистую поверхность, создавая, таким образом, лучшие условия для хорошей адгезии и когезия на и внутри осажденного из паровой фазы слоя.

Центральный слой сам может иметь многослойную структуру со слоями одного и того же или близких полиэтиленов или смеси полиэтиленов, т.е. содержать до пяти, обычно три слоя одного и того же базового материала из полиэтилена высокой или средней плотности. Здесь следует понимать, например, что в каждом слое полиэтиленовые материалы высокой или средней плотности всех марок, в том числе полиэтилены высокой или средней плотности, полученные на металлоценовом катализаторе (m-HDPE, m-MDPE), могут быть включены как единственные компоненты, как смеси друг с другом или как смеси с полиэтиленами более низкой плотности. Полиэтилены средней плотности определяются как имеющие плотность от 0,926 до 0,940 г/см3. Полиэтилены высокой плотности имеют плотность, больше или равную 0,941 г/см3. Состав каждого слоя может отличаться от составов других слоев или быть таким же. Постепенно изменяя определенные свойства между слоями, такие, например, как жесткость при изгибе или кристалличность, можно обеспечить регулируемый профиль свойств по сечению центрального слоя.

Согласно варианту осуществления, в котором слой барьерного покрытия является слоем металлического алюминия, металлизированный слой обеспечивает хорошие барьерные свойства при оптической плотности (OD) от 1,8 до 3,0, предпочтительно от 2,0 до 2,7, более предпочтительно от 2,2 до 2,6. При оптической плотности менее 1,8 барьерные свойства металлизированной пленки слишком низкие. С другой стороны, при значении выше 3,0 металлизированный слой становится слишком хрупким и термостабильность в процессе металлизации будет слишком низкой из-за повышенной тепловой нагрузки из-за металлизации пленки-подложки в течение более длительного времени. В таком случае это будет негативно отражаться на качестве и адгезии покрытия. Таким образом, было найдено, что оптимум лежит в диапазоне этих значений, предпочтительно между 2,0 и 2,7.

Обычно осаждение барьерного слоя из паровой фазы на полимерную пленку на последнем этапе проводится посредством непрерывного процесса физического или химического осаждения из паровой фазы. Способом этого типа можно нанести различные покрытия из керамических или металлических композиций. Обычно толщина таких осажденных из паровой фазы покрытий может варьироваться от 5 до 200 нм. При толщине менее 5 нм барьерные свойства могут быть слишком низкими, чтобы покрытие можно было использовать, а при толщине больше 200 нм покрытие становится менее гибким и поэтому более склонно к растрескиванию при нанесении на гибкую подложку.

Чтобы обеспечить достаточную целостность упаковочного контейнера, полученного из пленки по изобретению с осажденным из паровой фазы покрытием, в частности металлизированным, осажденный из паровой фазы слой имеет адгезию по меньшей мере 200, предпочтительно по меньшей мере 300 Н/м (согласно методу испытания на герметичность и отслаивание, предложенному ассоциацией AIMCAL для адгезии металлизированных слоев).

Достаточная адгезия достигается частично благодаря процессу поверхностной обработки, чтобы активировать поверхность перед осаждением покрытия из паровой фазы, особенно металлизированного. Такими возможными поверхностными обработками являются, например, обработка коронным разрядом и плазменная обработка. Предпочтительна плазменная обработка поверхности, так как ее можно провести вместе с процессом металлизации, и потому что она дает отличные поверхностные свойства для последующего осаждения покрытия из паровой фазы. Что касается некоторых комбинаций типов полимеров слоя, принимающего покрытие, и покрытий, осажденных из паровой фазы, может хорошо работать даже огневая обработка поверхности.

Предпочтительно, пленка согласно изобретению имеет скорость пропускания кислорода ниже 100 см3/(м2·24ч) при 1 атмосфере О2, 23°C, отн. влажности 50%.

Более предпочтительно, металлизированная пленка согласно изобретению имеет скорость пропускания кислорода ниже 100 см3/(м2·24ч) при 1 атм O2, 23°C, отн. влажности 50%, и степень паропроницаемости ниже 5, предпочтительно ниже 1 г/м2 при 38 (и 23) °C, 24 часа, при градиенте отн. влажности от 0 до 90%.

Пропускание кислорода проверялось на измерительном приборе Mocon 2/20 OTR при 20% кислорода и было скорректировано в 5 раз на содержание кислорода 100%. Для определения паронепроницаемости применялся способ, основанный на стандарте ASTM F-1249-06, использующем модуляционный ИК-датчик для обнаружения относительной влажности и измерения степени паропроницаемости (WVTR).

В полимеры, входящие в пленку по изобретению, можно также включить технологические добавки и добавки, облегчающие манипуляции, такие как антиадгезивы и/или агенты, уменьшающие трение.

Изобретение относится также к упаковочному ламинату, содержащему пленку согласно изобретению. Кроме того, упаковочный ламинат содержит бумажный или картонный объемный слой, расположенный так, чтобы обеспечить наибольший вклад в жесткость ламината при изгибе. Однако можно также допустить, чтобы объемный, или центральный слой ламината был вместо этого объемным слоем из полиолефина, например полиэтилена, полипропилена или из сополимеров этилена, как, например, сополимеры этилен-пропилен, этилен-бутен, этилен-гексен, этилен-алкил(мет)акрилат или этилен-винилацетат. Выбор материала для такого полиолефинового центрального слоя может обеспечить прозрачный упаковочный ламинат для применения, например, в прозрачных мешочках для еды.

Предполагается, что термосвариваемый слой из полиэтилена низкой плотности в заранее подготовленной пленке образует свободную поверхность упаковочного ламината, которая предназначена для контакта с пищевым продуктом, будучи обращена прямо внутрь упаковочного контейнера, образованного из упаковочного ламината, наполняемого пищевым продуктом. Однако можно предложить, хотя это менее предпочтительно ввиду стоимости, нанести один или более дополнительных термосвариваемых слоев на пленку для ее введения в упаковочный ламинат, в этом случае для прямого контакта с пищевым продуктом предназначен самый внешний дополнительный термосвариваемый слой внутри контейнера.

Кроме того, упаковочный ламинат содержит один или более внешних термосвариваемых полиолефиновых слоев, расположенных на противоположной стороне объемного, или центрального, слоя. Такие внешние термосвариваемые полиолефиновые слои будут напрямую обращены к окружающей среде упаковочного контейнера.

Согласно одному предпочтительному воплощению упаковочный ламинат содержит один или более дополнительных кислородонепроницаемых слоев между слоем картона и термосвариваемой пленкой по изобретению с осажденным из паровой фазы барьером. Хорошо работающими и экономичными примерами таких кислородонепроницаемых слоев являются барьерные слои, нанесенные на слой бумаги или картона способом жидкопленочного покрытия дисперсией или раствором полимера, обладающего газонепроницаемостью, или аналогичными дисперсиями слоистых неорганических соединений, таких как частицы наполнителя из талька или наноглины. Предпочтительные кислородонепроницаемые слои, полученные этим путем, включают как полимер, являющийся барьером для кислорода, так и неорганический наполнитель. Хорошо подходящими примерами таких кислородонепроницаемых полимеров, пригодных для жидкопленочного покрытия, являются поливиниловый спирт (PVOH), воднодисперсионный полимер этиленвинилового спирта (EVOH), крахмал и производные крахмала. Наиболее предпочтительным из таких полимеров является PVOH.

Упаковочный контейнер, образованный из упаковочного ламината согласно изобретению, может иметь любую известную форму. Предпочтительно, это контейнер в форме кирпича или клина, который прочен при транспортировке и распределении и стоек к влаге и газообразному кислороду при длительном хранении, благодаря высокому качеству упаковочного ламината, что, в свою очередь, обеспечивает также высокое качество уплотнения и отличную газонепроницаемость. Следующим важным преимуществом упаковочных контейнеров, получаемых из упаковочного ламината согласно изобретению, является то, что они могут выдерживать готовку или размораживание в микроволновой печи. Альтернативно, упаковочный контейнер может иметь форму нитяного мешочка типа подушечки, как упаковочный контейнер, известный под торговой маркой Tetra Fino®.

Согласно следующему аспекту изобретения дается способ получения предлагаемой изобретением термомеханически стабильной термосвариваемой полимерной пленки с барьерным покрытием. Способ включает этапы:

a) образование полимерной пленки толщиной от 12 до 20 мкм, предпочтительно от 4 до 18 мкм, способом экструзии, причем полимерная пленка содержит центральный слой, состоящий из полиэтилена и содержащий более 40 вес.% полиэтилена, выбранного из группы, состоящей из MDPE, HDPE, модифицированного MDPE, модифицированного HDPE и смесей двух или более из них, причем полимерная пленка, кроме того, содержит термосвариваемый слой, который ламинирован с центральным слоем на первой стороне и который состоит из полиэтилена низкой плотности, и затем

b) осаждение из паровой фазы барьерного покрытия, предпочтительно металлического покрытия, на другую сторону пленки.

Согласно одному варианту осуществления изобретения способ, кроме того, содержит этап:

c) поверхностной обработки второй стороны полимерной пленки, на которую будет осаждено покрытие из паровой фазы, до этапа b) осаждения из паровой фазы барьерного покрытия.

Предпочтительно, полимерная пленка выполнена по технологии получения пленки экструзией с раздувом.

Согласно одному варианту осуществления изобретения осажденный из паровой фазы слой покрытия является металлизированным слоем. Предпочтительно, металлизированный слой осаждают из паровой фазы до оптической плотности (OD) от 1,8 до 3,0, предпочтительно от 2,0 до 2,7, более предпочтительно от 2,2 до 2,6.

Согласно другому варианту осуществления изобретения принимающий покрытие слой нанесен на сторону центрального слоя, которая будет непосредственно обращена к паровой фазе и будет принимать осаждаемый из паровой фазы слой.

Описание чертежей

Дальнейшие преимущества и выгодные отличительные признаки настоящего изобретения станут понятны из следующего подробного описания со ссылками на приложенные фигуры, на которых:

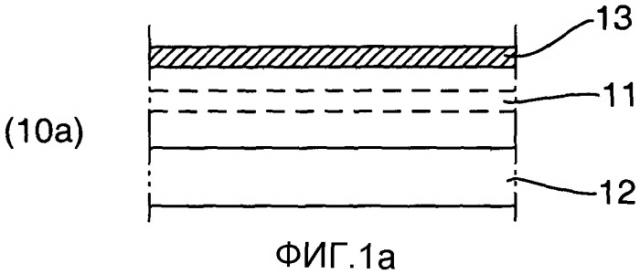

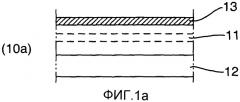

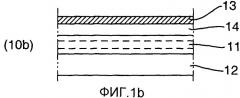

фиг.1a и 1b показывают вид в разрезе предлагаемой изобретением термомеханически стабильной термосвариваемой полимерной пленки с барьерным слоем, полученным осаждением из паровой фазы,

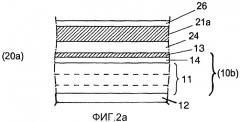

фиг.2a является видом в разрезе ламинированного упаковочного материала согласно настоящему изобретению, включающего термосвариваемую полимерную пленку по изобретению с осажденным из паровой фазы покрытием, какая описана в связи с фиг.1,

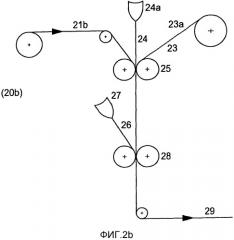

фиг.2b показывает, как упаковочный ламинат, приведенный для примера на фиг.2a, может быть получен согласно изобретению,

фиг.3 представляет собой схематическое изображение установки для формовании полимерной пленки по изобретению способом соэкструзии с раздувом,

фиг.4 представляет собой схематическое изображение установки для покрытия полимерной пленки, показанной на фиг.1a и 1b, металлом или оксидом металла,

фиг.5a показывает один пример упаковочного контейнера, полученного из упаковочного ламината согласно изобретению,

фиг.5b показывает второй пример упаковочного контейнера, полученного из упаковочного ламината согласно изобретению, и

фиг.6 показывает принцип того, как такие упаковочные контейнеры производят из упаковочного ламината в процессе непрерывного формования, наполнения и заваривания.

Описание предпочтительных примеров осуществления

Фиг.1a показывает термомеханически стабильную термосвариваемую полимерную пленку-подложку 10a с осажденным из паровой фазы покрытием, состоящую из центрального слоя 11 из полиэтилена и содержащую более 40 вес.% полиэтилена, выбранного из полиэтиленов средней и высокой плотности, и термосвариваемого слоя 12, который граничит, т.е. прилегает, к центральному слою на одной стороне и который состоит из LLDPE, имеющего плотность от 0,915 до 0,925. На другую сторону центрального слоя осаждением из паровой фазы нанесен тонкий слой 13, который действует как барьерный слой, в частности металлизированный слой алюминия. Полная толщина полимерной пленки-подложки 10a составляет около 17 мкм, а толщина термосвариваемого слоя составляет примерно 7-8 мкм. Пленка имеет усадку ниже 3%, предпочтительно ниже 2% (измеряется при 80°C).

Фиг.1b показывает термомеханически стабильную и термосвариваемую пленку 10b с осажденным из паровой фазы барьерным покрытием, которая получена осаждением из паровой фазы металлического алюминия 13 на принимающий слой 14, нанесенный, в свою очередь, на другую сторону центрального слоя 11 полимерной пленки с фиг.1a. Слой 13 металлического алюминия имеет оптическую плотность от примерно 2,0 до примерно 2,7. Полная толщина полимерной пленки-подложки 10b составляет примерно 17 мкм, а толщина принимающего слоя составляет примерно 4 мкм. Толщина центрального слоя равна примерно 7 мкм (может составлять от 6 до 10 мкм), тогда как термосвариваемый слой имеет толщину около 6 мкм (может варьироваться в толщину от 3 до 7 мкм). Пленка имеет усадку меньше 3%, предпочтительно меньше 2% (измерена при 80°C).

Фиг.2a показывает упаковочный ламинат 20a, содержащий пленку 10b с осажденным из паровой фазы покрытием, какая описана на фиг.1b, ламинированный с помощью по меньшей мере одного промежуточного связующего слоя 24 с объемным бумажным или картонным слоем 21a. Промежуточный связующий слой предпочтительно является слоем термопластичного полимера, ламинированный способом экструзии, и может включ