Сточный желоб для душа на уровне пола

Иллюстрации

Показать всеИзобретение относится к сточным желобам для душа на уровне пола. Желоб (1) включает корпус (2) и по меньшей мере одну концевую часть (3). При этом одна концевая часть (3) желоба выполнена с возможностью разъемного соединения с корпусом (2) желоба и снабжена примыкающим к корпусу (2) желоба уплотнением. По меньшей мере одна концевая часть (3) желоба имеет по меньшей мере один паз или держатель для опоры конца корпуса (5) в форме бруса, который в смонтированном состоянии проходит вдоль и внутри впускного отверстия (2.2) корпуса (2) желоба. Изобретение в смонтированном состоянии обеспечивает высокую сливную мощность при относительно небольшой видимой поверхности. 15 з.п. ф-лы, 30 ил.

Реферат

Изобретение относится к сточному желобу для душа на уровне пола с корпусом желоба и по меньшей мере одной концевой частью желоба.

Желоба для душа на уровне пола известны. Они включают в себя обычно корпус желоба из специальной стали, на котором сформирован или на который наварен спускной патрубок и в который вставлена колосниковая решетка. Вода из душа проходит по облицованному, как правило, керамической плиткой или плитами из натурального камня полу и через колосниковую решетку попадает в корпус желоба. По желобу вода, в конечном итоге, попадает к сливу.

Такие сливные желоба встраиваются в пол, причем решетка заканчивается вверху практически на уровне покрытия пола душа. Отпадает необходимость в установке душевого поддона или какой-либо аналогичной конструкции, так что кромка душевого поддона, которая зачастую создает неудобства, отсутствует.

Сточные желоба для душа на уровне пола должны быть особым образом приведены в соответствие со специальным местом установки, так как основание, напольное покрытие из керамической плитки или натурального камня, и подключение к канализационному трубопроводу в некоторых случаях могут отсутствовать, и в распоряжении зачастую имеется лишь нижний конструктивный уровень. Прежде всего, такого рода сточные желоба должны обеспечивать надежный слив воды, при котором нижняя конструкция пола, состоящая из бесшовного пола и, в случае необходимости, из теплоизоляции, будет непромокаемой. К тому же, они должны быть эстетично встроены в пол.

В зависимости от пожеланий клиентов или различных условий размещения в душевых предлагаются различные по длине базовые корпусы желобов для душа. Традиционные базовые корпусы желобов для душа имеют, к примеру, единую ширину, равную 140 мм, и длину соответственно 750 мм, 800 мм, 900 мм, 1000 мм и 1200 мм. Это приводит к тому, что производится и хранится на складе большое количество различных желобов для душа. Область применения определенного традиционного желоба для душа при этом, как правило, ограничена.

К тому же, иногда имеются пожелания клиента в отношении того, чтобы в смонтированном положении видимая поверхность желоба душа, то есть, в частности, его колосниковая решетка, была выполнена максимально небольшой или узкой. В этом случае желоб для душа меньше бросается в глаза или кажется более элегантным с эстетической точки зрения.

В основе предложенного на рассмотрение изобретения лежит задача создания сточного желоба для душа на уровне пола, который может быть изготовлен с меньшими затратами, чем традиционный душевой желоб, и в смонтированном состоянии имеет относительно небольшую видимую поверхность при высокой сливной мощности.

Эта задача решается посредством сточного желоба (душевого желоба) с признаками пункта 1 формулы изобретения.

Сточный желоб в соответствии с изобретением отличается тем, что по меньшей мере одна концевая часть желоба выполнена с возможностью разъемного соединения с корпусом желоба и снабжена примыкающим к корпусу желоба уплотнением, причем по меньшей мере одна концевая часть желоба имеет по меньшей мере один паз или держатель для опоры конца корпуса в форме бруса, который в смонтированном состоянии проходит вдоль и внутри впускного отверстия корпуса желоба.

Конструкция сточного желоба (душевого желоба) в соответствии с изобретением базируется на идее о том, чтобы изготавливать корпус желоба произвольной длины, к примеру, в пределах от 1200 мм до 2000 мм, так чтобы корпус желоба перед установкой сточного желоба в соответствии с пожеланиями клиента можно было укоротить посредством использования пилы или другого режущего инструмента. Корпус желоба или сточный желоб может быть, таким образом, оптимально приведен в соответствие с форматом керамической плитки, или напольных пластин, или же с узором стыков. Также за счет соответствующей обрезки (укорачивания) корпуса сточного желоба в соответствии с изобретением становится возможным оптимальное приведение в соответствие с горизонтальной протяженностью служащей в качестве разделительной стенки душа стеклянной витрины или с шириной пространственной ниши для душа. Производитель не должен более заниматься производством желобов специальной длины. Открытый конец надлежащим образом обрезанного корпуса желоба герметичным образом закрывается посредством соответствующего концевой части желоба и соответствующего уплотнения.

Посредством ограничения количества различных длин корпуса желоба на одну, две, три или максимально четыре определенные длины можно добиться уменьшения производственных расходов, а также уменьшения расходов на логистику при изготовлении желобов для душа. Также, благодаря этому, можно добиться оптимизации складской логистики для производителей, осуществляющих поставку желобов для душа в соответствии с изобретением.

Конструкция сточного желоба в соответствии с изобретением базируется далее на идее о том, чтобы вместо используемой обычно пластинчатой колосниковой решетки предусмотреть в предпочтительном варианте отдельный корпус в форме бруса или, по возможности, небольшое количество, к примеру два или три, корпусов в форме бруса (колосника) на верхней стороне впускного отверстия сточного желоба. Колосник или колосники проходят в смонтированном положении вдоль и внутри впускного отверстия корпуса желоба и установлены в концевой части желоба или на ней. Эта идея учитывает и способствует возможности приведения в соответствие длины сточного желоба в соответствии с изобретением. Соответствующий корпус в форме бруса (колосник) при этом в предпочтительном варианте длиннее корпуса желоба и, в зависимости от желаемой длины сточного желоба, также может быть обрезан до требуемой длины. В частности, использование одного отдельного корпуса в форме бруса или как можно меньшего количества корпусов в форме бруса (колосников) способствует уменьшению видимой в смонтированном положении поверхности сточного желоба. В предпочтительном варианте в смонтированном положении душа на уровне пола виден, в основном, лишь один или минимальное количество корпусов в форме бруса сточного желоба (душевого желоба). При использовании нескольких корпусов в форме бруса (колосников) расстояние между соседними колосниками составляет, в частности, максимум 8 мм, в предпочтительном варианте максимум 6 мм и в особо предпочтительном варианте максимум 4 мм. Решение в соответствии с изобретением позволяет добиться, в частности, варианта осуществления очень узкого душевого желоба, но, тем не менее, с высокой сливной мощностью по сравнению с традиционными душевыми желобами, имеющими пластинчатые колосниковые решетки. К тому же, решение в соответствии с изобретением позволяет сэкономить расходы на материал, в сравнении с обычными пластинчатыми колосниковыми решетками из специальной стали.

Чтобы для присоединения сточного желоба заподлицо простым способом осуществить подгонку под различное по толщине покрытие из керамической плитки или напольных плит, предпочтительный вариант осуществления сточного желоба в соответствии с изобретением предусматривает, что предназначенный для установки корпуса в форме бруса паз или держатель снабжен регулирующим элементом, посредством которого может быть отрегулирован уровень по высоте корпуса в форме бруса относительно корпуса желоба или его верхней стороны.

Для осуществления простого управления регулирующим элементом, предпочтительно без использования инструмента, следующий вариант осуществления изобретения предусматривает, что регулирующий элемент выполнен с возможностью вхождения в паз с геометрическим замыканием или с возможностью соединения с геометрическим замыканием с держателем концевой части желоба. Особо предпочтительный вариант осуществления изобретения состоит при этом в том, что паз имеет зубчатый профиль для захвата с геометрическим замыканием регулирующего элемента и ступенчатой регулировки по высоте корпуса в форме бруса. Зубчатый профиль может иметь при этом относительно частый шаг, так что при необходимости может иметь место соответствующее частое выравнивание по высоте корпуса в форме бруса.

Следующий предпочтительный вариант осуществления сточного желоба в соответствии с изобретением состоит в том, что концевая часть желоба имеет обращенный к корпусу желоба паз, в который может вставляться концевая часть корпуса желоба, причем примыкающее к корпусу желоба уплотнение расположено в пазу. Паз концевой части желоба имеет при этом, в частности, облегчающую монтаж концевой части желоба направляющую функцию. Далее, благодаря расположению уплотнения в пазу, может обеспечиваться более надежное прилегание уплотнения к уплотняемой торцевой стороне корпуса желоба.

Разъемное соединение корпуса желоба с концевой частью желоба может быть осуществлено, к примеру, в виде фрикционного штекерного соединения. Дополнительная фиксация концевой части желоба на корпусе желоба может быть осуществлена после присоединения сточного желоба к канализационному трубопроводу посредством установки цементного бесшовного пола в окружающей сточный желоб зоне пола. Особо предпочтительным, однако, является вариант осуществления, при котором концевая часть желоба посредством резьбового соединения разъемным образом соединена с корпусом желоба. Посредством этого может быть обеспечено абсолютно надежное уплотнение конца корпуса желоба.

В соответствии с предпочтительным вариантом усовершенствования сточного желоба корпус желоба имеет расположенные параллельно его продольной оси пазы, отверстия или каналы для закрепления самонарезающих винтов. В предпочтительном варианте эти пазы или каналы проходят по всей длине корпуса желоба, так что, независимо от того, в каком месте корпус желоба, в случае необходимости, укорачивается для подгонки под определенную длину, самонарезающие винты всегда могут быть с врезанием ввинчены в пазы или каналы.

Для получения максимально узкого корпуса желоба благоприятным является, если в соответствии со следующим предпочтительным вариантом осуществления изобретения корпус сточного желоба имеет выполненное в виде продольного паза выпускное отверстие, продольная ось которого проходит в продольном направлении корпуса желоба. Выпускное отверстие снабжено при этом сточным патрубком, который имеет соединенный с корпусом желоба мундштук с поперченным сечением канала в форме продольного паза. Для образования сифонного затвора предусмотрено далее, что в мундштук вставлена имеющая поперченное сечение канала в форме продольного паза погружная труба, которая выполнена с возможностью извлечения из корпуса желоба после удаления по меньшей мере одного корпуса в форме бруса с верхней стороны корпуса желоба.

Следующий предпочтительный вариант осуществления сточного желоба в соответствии с изобретением состоит в том, что ширина впускного отверстия корпуса желоба меньше глубины желоба, причем корпус желоба имеет расположенное под углом или изогнутое поперечное сечение желоба. За счет этого, при относительно небольшой конструктивной высоте можно получить сравнительно большое полое пространство желоба и, тем самым, относительно высокую сливную мощность.

Следующий предпочтительный вариант осуществления сточного желоба в соответствии с изобретением отличается тем, что корпус желоба с обеих сторон своего впускного отверстия имеет проходящие вдоль его продольной оси фланцы, которые заподлицо заканчиваются на впускном отверстии. Такой вариант осуществления изобретения способствует надежному изготовлению герметичного перехода от окружающей корпус желоба зоны пола к упомянутым фланцам корпуса желоба.

Корпус желоба может быть экономичным образом изготовлен в виде детали из полимерного материала, полученной методом литья под давлением, или в виде экструдированной детали. Корпус желоба, в частности, в виде детали, полученной методом литья под давлением, выполнен в предпочтительном варианте таким образом, что днище желоба в направлении выпускного отверстия выполнено с уклоном. Однако от уклона можно также отказаться.

В особо предпочтительном варианте осуществления корпус сточного желоба в соответствии с изобретением образован, все же, из профиля желоба, причем образованы две концевые части желоба и, соответственно, одна из концевых частей желоба располагается на одном из концов профиля желоба. В качестве корпуса желоба может использоваться, в частности, прессованный или экструдированный профиль, к примеру металлический профиль, в частности алюминиевый профиль. Также в качестве корпуса желоба может использоваться прессованный или экструдированный профиль из полимерного материала, причем такой вариант осуществления является особо предпочтительным в отношении небольших расходов на изготовление. В случае изготовления корпуса желоба и/или колосника из металла, к примеру из алюминия, или из полимерного материала, зона вхождения и видимости сточного желоба в соответствии с изобретением снабжается в предпочтительном варианте по меньшей мере одним профилем из специальной стали. Так, в частности, корпус в форме бруса (колосник) может быть полностью или, по меньшей мере, в зоне вхождения и видимости выполнен из специальной стали.

Следующий предпочтительный вариант осуществления сточного желоба в соответствии с изобретением отличается тем, что корпус желоба имеет сформированные на его продольных сторонах выступы, которые проходят параллельно друг другу вдоль его продольной оси, причем на выступах с геометрическим замыканием смонтированы выполненные с возможностью регулировки по высоте элементы опоры. Такой вариант осуществления изобретения облегчает монтаж элементов опоры и позволяет простым способом осуществить регулировку корпуса желоба по высоте посредством выполненных с возможностью регулировки по высоте элементов опоры.

Следующий предпочтительный вариант осуществления сточного желоба в соответствии с изобретением отличается тем, что корпус желоба вдоль одной из своих внешних кромок имеет, в основном, вертикально выступающий вверх относительно впускного отверстия присоединительный фланец. В альтернативном варианте или в дополнение к этому также по меньшей мере одна из концевых частей желоба вдоль одной из своих внешних кромок может иметь, в основном, вертикально выступающий в направлении вверх относительно впускного отверстия присоединительный фланец. В частности, это включает в себя также и варианты осуществления изобретения, при которых по меньшей мере одна из концевых частей желоба на двух своих внешних кромках имеет, в основном, вертикально выступающие вверх относительно впускного отверстия присоединительные фланцы, которые вместе образуют угол. Выступающий вверх присоединительный фланец или выступающие вверх присоединительные фланцы обеспечивают при монтаже сточного желоба на границе со стенкой или с углом помещения оптимальное уплотнение перехода от сточного желоба к стенке или к стенкам угла помещения.

Следующий предпочтительный вариант осуществления сточного желоба в соответствии с изобретением предусматривает, что присоединительный фланец снабжен имеющим форму желоба захватом для фиксации стеклянной витрины или стенки душа. Посредством данного варианта осуществления изобретения служащую в качестве разделительной стенки душа стеклянную витрину или стенку душа можно простым и особо надежным способом герметично присоединить к сточному желобу.

Следующий предпочтительный вариант осуществления сточного желоба в соответствии с изобретением отличается тем, что держатель установлен на концевой части желоба с возможностью плавной регулировки по высоте. В особо предпочтительном варианте осуществления изобретения концевая часть желоба имеет резьбовое отверстие с регулирующим винтом для плавной регулировки по высоте корпуса в форме бруса.

Следующий предпочтительный вариант осуществления сточного желоба в соответствии с изобретением отличается тем, что корпус в форме бруса снабжен по меньшей мере одним воздействующим на его нижнюю сторону держателем в виде перемычки. Посредством держателя или держателей в виде перемычки корпус в форме бруса может подпираться в одном или нескольких местах, так что корпус в форме бруса в своем положении, в частности при нагружении, надежно удерживается. При этом соответствующий держатель в виде перемычки в предпочтительном варианте может быть выполнен в виде держателя (перемычки), выполненного с возможностью регулировки по высоте.

Что касается монтажа элементов опоры, в частности, выполненных с возможностью регулировки по высоте элементов опоры на корпусе желоба, то благоприятным является, если в соответствии со следующим предпочтительным вариантом осуществления изобретения выполненные на корпусе желоба отверстия или каналы снабжены сквозными продольными шлицами.

Другие предпочтительные и благоприятные варианты осуществления сточного желоба в соответствии с изобретением представлены в последующих зависимых пунктах формулы изобретения.

Изобретение поясняется далее более детально на основании чертежей, представляющих несколько примеров осуществления изобретения, на которых:

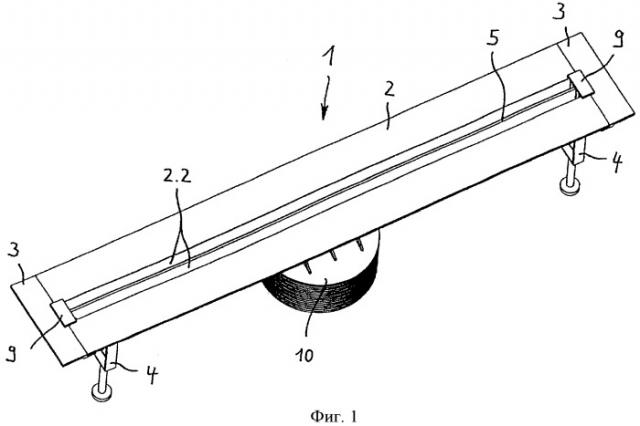

фиг.1 - первый пример осуществления сточного желоба в соответствии с изобретением в перспективном изображении на виде сверху;

фиг.2 - перспективное изображение вида снизу сточного желоба с фиг.1;

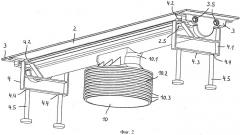

фиг.3 - сточный желоб с фиг.1 в детальном изображении с присоединенным сифонным затвором;

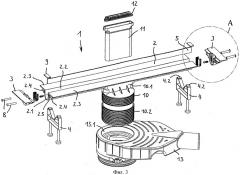

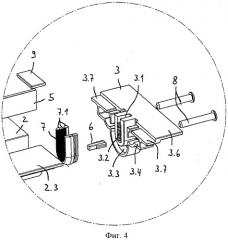

фиг.4 - увеличенное изображение фрагмента А с фиг.3;

фиг.5 - концевая часть сточного желоба с фиг.1 в перспективном изображении с частичным разрезом;

фиг.6 - второй пример осуществления сточного желоба в соответствии с изобретением в детальном изображении с присоединенным сифонным затвором;

фиг.7 - увеличенное изображение фрагмента Х фиг.6;

фиг.8 - концевая часть сточного желоба в соответствии с изобретением согласно третьему примеру осуществления изобретения в детальном изображении;

фиг.9 - следующее перспективное изображение концевой части сточного желоба с фиг.8;

фиг.10 - концевая часть сточного желоба с фиг.8, причем концевая часть желоба навинчена на корпус желоба;

фиг.11 - концевая часть корпуса желоба с фиг.8, причем на корпусе желоба установлен выполненный с возможностью соединения с сифонным затвором сточный корпус;

фиг.12 - следующее перспективное изображение концевой части сточного желоба с фиг.8 со вставленным в него элементом регулировки по высоте;

фиг.13 - следующее перспективное изображение сточного желоба с фиг.8, причем концевая часть желоба соединена с корпусом желоба и корпус в форме ребра (среднее ребро) вставлен в сточный желоб;

фиг.14 - вид с торцевой стороны корпуса желоба с фиг.8 с соединенным с ним посредством геометрического замыкания элементом профиля, на котором установлены выполненные с возможностью регулировки по высоте опоры;

фиг.15 - концевая часть сточного желоба в соответствии с изобретением согласно следующему примеру осуществления изобретения в перспективном изображении;

фиг.16 и 17 - следующие примеры осуществления концевых частей сточного желоба в соответствии с изобретением в перспективном изображении;

фиг.18 - следующий пример осуществления сточного желоба в соответствии с изобретением в детальном изображении с присоединенным сифонным затвором;

фиг.19 - сточный желоб с фиг.18 без сифонного затвора на перспективном виде снизу;

фиг.20 и 21 - концевая часть сточного желоба с фиг.18 в различных перспективных изображениях, причем на фиг.21 держатель для установки конца, выполненного с возможностью вставки в сточный желоб корпуса в форме бруса (ребра), представлен в детальном изображении в приподнятом положении;

фиг.22 - концевая часть сточного желоба с фиг.18 в перспективном изображении, причем держатель для установки конца корпуса в форме бруса (ребра) представлен опять же в детальном изображении в приподнятом положении;

фиг.23 - концевая часть сточного желоба с фиг.18 на виде сверху;

фиг.24 - вертикальный разрез концевой части желоба вдоль линии разреза А-А с фиг.23;

фиг.25 - концевая часть смонтированного сточного желоба с фиг.18 или с фиг.22 на виде сверху;

фиг.26 - присоединенный к концевой части желоба с фиг.21 держатель в перспективном изображении снизу;

фиг.27 - концевая часть желоба с присоединенным держателем в соответствии с фиг.21 в перспективном изображении снизу;

фиг.28-30 - увеличенное изображение, а также вертикальный разрез выполненного с возможностью вставки в сточный желоб с фиг.18 держателя в виде перемычки.

Фиг.1-5 представляют сточный желоб 1 с несколькими комплектующими для изготовления душа на уровне пола. Именуемый, как правило, душевым желобом сточный желоб 1 включает в себя корпус 2 желоба и две идентичные концевые части 3 желоба, выполненные с возможностью разъемного соединения с корпусом 2 желоба. Корпус 2 желоба состоит из профиля желоба, который в предпочтительном варианте изготовлен из полимерного материала методом горячего прессования. Полученный методом горячего прессования профиль 2 желоба имеет выполненный, в основном, U-образным участок 2.1 профиля. Ширина впускного отверстия 2.2 корпуса 2 желоба меньше глубины этого желоба.

С обеих сторон впускного отверстия 2.2 на U-образном участке 2.1 профиля образованы фланцы (уплотнительные фланцы) 2.3, которые проходят вдоль продольной оси корпуса 2 желоба и заподлицо друг с другом заканчиваются на впускном отверстии 2.2. Верхние стороны фланцев 2.3 выполнены плоскими. От внешних продольных кромок до внутренних продольных кромок фланцы 2.3 не имеют никаких выступающих за пределы верхней стороны фланца выступов.

Корпус 2 желоба имеет далее сформированные на его продольных сторонах выступы 2.4, которые проходят вдоль его продольной оси параллельно друг другу, причем на выступах 2.4 с геометрическим замыканием смонтированы выполненные с возможностью регулировки по высоте элементы 4 опоры. Соответствующий элемент 4 опоры образован из элемента 4.1 профиля, на котором с верхней стороны образованы расположенные под углом держатели 4.2, которые с геометрическим замыканием обхватывают выступы 2.4. Элементы 4.1 профиля могут при этом сдвигаться вдоль выступов 2.4. Нижняя перемычка 4.3 элемента 4.1 профиля имеет резьбовые отверстия 4.4, в которые ввинчены выполненные с возможностью регулировки по высоте и не передающие корпусной шум опоры 4.5.

В соответствующей концевой части 3 желоба образован паз 3.1 для установки конца имеющего форму бруса корпуса 5. Отдельный, имеющий форму бруса корпус 5 выполняет функцию колосника и может обозначаться также как колосник или как среднее ребро. В смонтированном положении он проходит вдоль и внутри впускного отверстия 2.2 корпуса 2 желоба.

Паз 3.1 соответствующей концевой части 3 желоба снабжен регулирующим элементом 6, посредством которого может регулироваться положение по высоте имеющего форму бруса корпуса (среднее ребро) 5 относительно корпуса 2 желоба. Паз 3.1 имеет зубчатый профиль 3.2 для захвата с геометрическим замыканием регулирующего элемента 6. Зубчатый профиль 3.2 состоит из двух вертикально расположенных, противолежащих друг другу рядов 3.21, 3.22 зубьев. Регулирующий элемент 6 осуществлен в форме штифта и снабжен диаметрально расположенными зубчатыми выступами 6.1, которые с геометрическим замыканием могут вставляться в ряды 3.21, 3.22 зубьев. Для своего управления этот регулирующий элемент 6 имеет не снабженный зубьями участок 6.2 захвата, который во вставленном положении регулирующего элемента выходит в полое пространство корпуса 2 желоба и, таким образом, оказывается доступен после извлечения среднего ребра (колосника) 5.

Концевая часть 3 желоба имеет на своей примыкающей к корпусу 2 желоба стороне паз или углубление 3.3 профиля, в которое может быть вставлена концевая часть корпуса 2 желоба. В пазу (углублении профиля) 3.3 расположено примыкающее к корпусу 2 желоба уплотнение 7. Уплотнение 7 выполнено из резины или материала, обладающего эластичностью резины. В данном примере осуществления изобретения оно выполнено, в основном, U-образным и на своей внешней периферии имеет несколько радиально выступающих, расположенных параллельно друг другу уплотняющих фасок 7.1, проходящих по всей внешней периферии уплотнения 7. Уплотнение 7 в смонтированном положении желоба 1 душа герметично прилегает к внутренней стороне корпуса желоба (профиля желоба).

Паз (углубление профиля) 3.3 соответствующей концевой части 3 желоба имеет также участки (камеры) 3.4 для захвата концов имеющих форму перемычек выступов 2.4 корпуса желоба, в которых удерживаются выполненные с возможностью регулировки по высоте элементы 4 опоры. На основании своих имеющих форму перемычек выступов 2.4 корпус 2 желоба имеет канавки или каналы 2.5, которые проходят по всей длине корпуса 2 желоба и параллельно его продольной оси. В каналы 2.5 или продольные канавки для фиксации концевой части 3 желоба на корпусе желоба ввинчиваются винты 8. Концевая часть 3 желоба имеет захватывающие винты 8 сквозные отверстия 3.5, которые соосны каналам 2.5 или продольным канавкам корпуса 2 желоба. Под винтами 8 в предпочтительном варианте понимаются самонарезающие винты, то есть винты, которые при врезании самостоятельно нарезают соответствующую резьбу в отверстии.

Концевая часть 3 желоба имеет на своей обращенной от корпуса 2 желоба стороне, в основном, горизонтально ориентированный фланец (уплотнительный фланец) 3.6, который в смонтированном положении сточного желоба 1 по верхней поверхности располагается заподлицо с фланцами 2.3 корпуса 2 желоба. Концевая часть 3 желоба имеет при этом с верхней стороны обращенные к фланцам 2.3 корпуса 2 желоба уступы 3.7, которые выходят за концы фланцев 2.3 корпуса 2 желоба.

Защитные пластинки 9 располагаются выше уплотнений 7 и, к тому же, на своей нижней стороне имеют сформированные штекерные элементы.

Корпус 2 желоба имеет на своей нижней стороне выполненное в виде продольного паза выпускное отверстие, продольная ось которого проходит в продольном направлении корпуса 2 желоба. Выпускное отверстие снабжено спускным патрубком 10 с мундштуком 10.1, который имеет поперченное сечение канала в форме продольного паза. Мундштук 10.1 сварен или склеен с корпусом желоба (профилем желоба).

В мундштук 10.1 вставлена погружная труба 11, которая, соответственно мундштуку 10.1, также имеет поперченное сечение канала в форме продольного паза. Погружная труба 11 после удаления защитных пластинок 9 и среднего ребра (колосника) 5 может быть извлечена из корпуса 2 желоба. Выполненное с возможностью снятия сито 12 может быть вставлено во впускное отверстие погружной трубы 11.

Спускной патрубок 10 имеет элемент 10.2 выравнивания по высоте, который с внешней стороны снабжен радиально выступающими ребрами 10.3, которые в случае необходимого при определенных условиях уменьшения элемента 10.2 выравнивания по высоте служат в качестве направляющей для режущего инструмента. Нижний конец элемента 10.2 выравнивания по высоте вставляется в присоединительное отверстие 13.1 корпуса 13 сифонного затвора.

Представленный на фиг.6 и 7 пример осуществления душевого желоба 1 в соответствии с изобретением отличается от примера осуществления изобретения в соответствии с фиг.1-5 лишь тем, что на ограничивающих впускное отверстие 2.2 кромках корпуса 2 желоба, а также концевых частях 3 желоба образованы выступающие вверх выступы 2.6 в форме перемычек. Перемычки 2.6 проходят, в основном, по всей длине впускного отверстия 2.2 и служат в качестве прямолинейной примыкающей шины для покрытия пола, в частности для керамической плитки в качестве настила пола.

На фиг.8-24 представлены другие примеры осуществления душевого желоба 1 в соответствии с изобретением. Элементы, которые выполняют те же функции, что и представленные на фиг.1-7, обозначены одинаковыми ссылочными позициями.

Представленный на фиг.8-17 корпус 2 желоба также выполнен в виде профиля желоба. Корпус 2 желоба, а также среднее ребро (колосник) 5 могут быть изготовлены, к примеру, из алюминия или из полимерного материала методом литья под давлением. На выступающие вверх перемычки 2.6 (и, в случае необходимости, на среднее ребро 5) насаживаются имеющие в предпочтительном варианте U-образную форму профили из специальной стали (не изображены), которые определяют зону входа и видимости желоба 1 душа.

В отличие от корпусов желоба, представленных на фиг.1-7, корпус 2 желоба в соответствии с фиг.11 имеет расположенное под углом поперечное сечение желоба. Выпускное отверстие 2.7 и, соответственно, расположенный в нем спускной корпус (спускной патрубок) 10 выполнены в данном случае в расположенной с наклоном относительно горизонтальной плоскости боковой поверхности 2.8 профиля 2 желоба или на ней. Обе установленные разъемно на концах профиля концевые части 3 желоба выполнены в данном случае не идентичными, а зеркальными друг другу.

В представленном на фиг.15 примере осуществления изобретения корпус 2 желоба имеет вдоль своей внешней кромки, в основном, выступающий вверх вертикально по отношению к впускному отверстию 2.2 присоединительный фланец 2.9. Этот фланец 2.9 может быть использован, в частности, для изготовления герметичного подсоединения к стене. Далее между этим присоединительным фланцем 2.9 и проходящей параллельно ему, смежно с впускным отверстием 2.2 корпуса 2 желоба, перемычкой 2.6 с геометрическим замыканием и/или неразъемным образом может быть вставлен также имеющий форму желоба приемный элемент 14 для фиксации (не изображен) стеклянной витрины или стенки душа, как представлено на фиг.15.

Следующий предпочтительный вариант осуществления душевого желоба 1 в соответствии с изобретением состоит в том, что по меньшей мере одна из концевых частей 3 желоба на двух своих внешних кромках имеет выступающие вверх, в основном, вертикально относительно впускного отверстия 2.2. присоединительные фланцы 3.8, 3.9, которые вместе образуют угол. Этот вариант осуществления служит для герметичного присоединения к стенке в углу помещения.

На фиг.17 представлен пример осуществления концевой части 3 желоба для душевого желоба в соответствии с изобретением, при котором концевая часть 3 желоба вдоль своей обращенной от профиля 2 желоба внешней кромки имеет выступающий вверх, в основном, вертикально относительно впускного отверстия 2.2 присоединительный фланец 3.10, который опять же служит для герметичного присоединения к стенке душевого желоба 1.

Фиг.18 и 19 демонстрируют следующий пример осуществления сточного желоба 1 в соответствии с изобретением с комплектующими для изготовления душа на уровне пола. Душевой желоб или сточный желоб 1 включает в себя корпус 2 желоба и две концевые части 3 желоба, выполненные с возможностью разъемного соединения с корпусом 2 желоба. Корпус 2 желоба состоит из профиля желоба, который в предпочтительном варианте методом литья под давлением изготовлен из полимерного материала. Полученный методом литья под давлением профиль 2 желоба имеет выполненный, в основном, U-образным участок 2.1 профиля. Ширина впускного отверстия 2.2 корпуса 2 желоба в предпочтительном варианте меньше глубины желоба.

С обеих сторон впускного отверстия 2.2 на U-образном участке 2.1 профиля образованы фланцы (уплотнительные фланцы) 2.3, которые проходят вдоль продольной оси корпуса 2 желоба и, в основном, заподлицо друг с другом заканчиваются на впускном отверстии 2.2. Верхние стороны фланцев 2.3 выполнены, в основном, плоскими. Однако они могут иметь также, как можно видеть, в частности, на фиг.22, профилирование или структуру, в частности, в форме проходящих в продольном направлении сточного желоба 1 канавок 2.31. Это профилирование или структура 2.31 улучшает соединение сточного желоба 1 с уплотнительными материалами, такими, к примеру, как уплотнительная пленка жидкостного нанесения (так называемая жидкостная пленка) или клей для керамической плитки или натурального камня.

Под фланцем 2.3 корпус 2 желоба имеет канавки или каналы 2.5, которые проходят по всей длине корпуса 2 желоба и параллельно его продольной оси.

В каналы 2.5 или продольные канавки для фиксации концевых частей 3 желоба на корпусе желоба ввинчиваются винты 8 (см. фиг.19). Для захвата винтов 8 соответствующая концевая часть 3 желоба имеет сквозные отверстия 3.5, которые соосны каналам 2.5 или продольным канавкам корпуса 2 желоба. Под винтами 8 понимаются в предпочтительном варианте самонарезающие винты.

Продольные канавки или каналы 2.5 образованы в предпочтительном варианте на внешних сторонах стенок 2.10 из полого профиля, которые соответственно сформированы как единое целое на нижней стороне одного из фланцев 2.3 и на внешней стороне U-образного участка 2.1 профиля и, таким образом, определяют трубообразный канал. Такой вариант осуществления придает сточному желобу 1 в соответствии с изобретением в предпочтительном варианте более высокую жесткость при изгибе.

Каналы 2.5 выполнены как открытые каналы; они имеют, соответственно, ориентированный в направлении наружу, сквозной продольный шлиц 2.51. Продольные шлицы 2.51 каналов 2.5 располагаются в предпочтительном варианте в общей плоскости, которая проходит параллельно плоскости, определенной фланцами 2.3. Внешние входные отверстия обоих продольных шлицов 2.51 в этом случае ориентированы, в основном, диаметрально относительно друг друга.

К нижней стороне корпуса 2 желоба примыкают выполненные с возможностью регулировки по высоте элементы 4 опоры (монтажные опоры), выполненные с возможностью соединения разъемным образом с корпусом 2 желоба. Соответствующий элемент 4 опоры образован из элемента 4.1 профиля, имеющего примыкающие к продольным шлицам 2.51 каналов 2.5 фиксирующие элементы или держатели 4.2. Фиксирующие элементы 4.2 выполнены, к примеру, в форме обладающих упругостью пружины фиксирующих язычков, которые имеют входящие с зацеплением в продольные шлицы 2.51 выступы 4.21 (см. фиг.19).

Элементы 4.1 профиля могут быть при этом смещены вдоль корпуса 2 желоба или продольных шлицов 2.51. Нижняя перемычка 4.3 элемента 4.1 профиля имеет резьбовые отверстия 4.4 или резьбовые втулки, в которые ввинчены выполненные с возможностью регулировки по высоте опоры 4.5. Опоры 4.5 выполнены в предпочтительном варианте с изоляцией от корпусного шума.

Соответствующий элемент 4 опоры или элемент 4.1 профиля имеет один или несколько опорных участков 4.6, 4.7. В представленном примере осуществления изобретения элемент 4 опоры включает в себя прилегающий к нижней стороне U-образного участка 2.1 профиля опорный участок 4.6 и два прилегающих к нижней стороне фланцев 2.3 опорных участка 4.7.

Соответствующая концевая часть 3 желоба имеет на своей обращенной от корпуса 2 желоба стороне, в основном, горизонтально ориентированный фланец (уплотнительный фланец) 3.6, который в смонтированном состоянии сточного желоба 1, в основном, заподлицо по внешней поверхности прилегает к фланцам 2.3 корпуса 2 желоба. Фланец 3.6 с верхней стороны может быть также снабжен профилированием или структурой, к примеру, в форме канавок 3.61. Концевая часть 3 желоба имеет при этом обращенные к фланцам 2.3 корпуса желоба уступы (опорные элементы) 3.7, которые выходят за пределы концов фланцев 2.3 корпуса 2 желоба. Уступы или опорные элементы 3.7 выполнены слегка клиновидными или наклонными, так что сужаются в направлении к своей, обращенной к корпусу 2 желоба кромке. За счет такого клиновидного или наклонного варианта осуществления при насаживании концевой части 3 желоба на корпус 2 желоба уступы или опорные элементы 37 могут без перекашивания или затруднения сдвигаться под фланцы 2.3 корпуса желоба.

Концевая часть 3 желоба на своей примыкающей к корпусу 2 желоба стороне имеет паз или углубление 3.3 профиля, в которое может вставляться концевая часть корпуса 2 желоба. В пазу (углублении профиля) 3.3 расположено примыкающее к корпусу 2 желоба уплотнение 7. Уплотнение 7 выполнено из резины или из материала, обладающего эластичностью резины. В данном примере осуществления изобретения оно выполнено Т-образным, причем его средняя часть 7.2 может быть герметично вставлена в расположенный с торцевой стороны конец желоб