Конструктивные элементы для применений при разведке нефти, газа, переработке нефти и в нефтехимии

Иллюстрации

Показать всеЗаявленное изобретение относится к конструктивным элементам для использования при разведке нефти, газа, при переработке нефти и в нефтехимии. Техническим результатом заявленного изобретения является улучшение коррозионной и теплостойкости конструктивных элементов из композиционных материалов. Технический результат достигается в конструктивном элементе для размещения коррозионных нефтепродуктов, который содержит конструктивный слой, содержащий композиционный материал, коррозионно-стойкий слой для контакта с коррозионными нефтепродуктами и огнестойкий слой. Причем коррозионно-стойкий слой содержит материал, выбранный из группы аморфных металлов, керамических материалов и термопластичных материалов. А огнестойкий слой, имеет теплопроводность менее 0,4 Вт/м°C. При этом конструктивный элемент имеет время прогорания более 5 минут. 5 н. и 19 з.п. ф-лы, 13 ил., 2 пр.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение в общем относится к использованию материалов с улучшенными свойствами, например, композиционных материалов, металлокерамических покрытий, аморфных металлов, коррозионно-стойких материалов, термостойких покрытий и т.д. при разведке нефти и газа, и в применениях при переработке нефти и в нефтехимии.

УРОВЕНЬ ТЕХНИКИ

Известно, что нефтепродукты, например, газообразные и жидкие углеводородные продукты, содержат или имеют связанные с ними коррозионные вещества, такие как двуокись углерода, сероводород, хлориды и т.д. Водосодержащие жидкости, такие как используемые при бурении и вскрытии пласта, могут выделять соли, амины, кислоты или другие загрязняющие вещества, что вызывает появление у жидкостей коррозионных свойств. Сырые нефтепродукты с высоким содержанием органической кислоты, такие как сырые нефтепродукты, содержащие нафтеновые кислоты, являются коррозионными для оборудования, используемого для добычи, транспортировки и переработки нефти. Газы, такие как хлористый водород, двуокись углерода и сероводород, в условиях присутствия воды образуют среды с высокой кислотностью, воздействию которых подвергаются металлические поверхности. Кроме того, образующиеся естественным путем и синтетические газы часто очищаются за счет обработки поглощающими кислотными газами, например, двуокисью углерода и сероводородом. Распад поглотителя и кислотных составляющих наряду с генерированием побочных продуктов, приводит к коррозии металлических поверхностей.

Кроме возникновения коррозии при работе с нефтепродуктами существует риск утечки и связанные с ним вопросы пожарной защиты и огнестойкости. Потеря герметизации в любой части трубопроводной системы может привести к возникновению высокой температуры, сильного теплового потока, пламени с высокой скоростью распространения, часто называемого «струйным горением». При появлении струйного горения могут иметь место, в зависимости от природы горения, экстремальные плотности теплового потока совместно с высокими температурами. В случае горения, включающего возгорание твердых видов топлива (что маловероятно в большинстве операций переработки углеводородов) температура пламени постоянно возрастает и может составлять около 900°C через 60 минут, приблизительно 1050°C через 120 минут и до 1150°C через 240 минут. Плотность теплового потока может достигать до 100 кВт/м2. Для сравнения при пожарах разлития углеводородов рост температуры может быть более быстрым, а температура в 1150°C может достигаться уже через 20 минут при плотности теплового потока в 225 кВт/м2. При струйном горении, когда природный газ и различные конденсаты горят при высоком давлении, температура может за секунды возрастать до 1300-1400°C при плотности теплового потока, достигающей до 500 кВт/м2.

Для защиты от коррозии в нефтегазовой промышленности могут использоваться различные методики, включая периодический текущий контроль и плановую замену оборудования, ингибиторы коррозии и улучшение качества материалов оборудования. Нефтедобывающие компании выбирают соответствующую методику или комбинацию подходов, в зависимости от происхождения, сложности и предсказуемости коррозии, вероятности и последствий отказа оборудования и возможности осуществления текущего контроля и замедления коррозии. Каждая из методик имеет свои риски и недостатки. Часто невозможно с высокой степенью достоверности осуществлять текущий контроль и планировать график замены для оборудования. Использование ингибиторов может иметь непредусмотренные побочные эффекты, такие как распространение коррозии на другие участки технологического процесса или возможное возникновение определенных проблем в отношении окружающей среды. Если причина коррозии в точности неизвестна или коррозия имеет несколько причин, или же коррозия изменяется вместе с изменениями технологического процесса, то выбор антикоррозионного материала затруднен и почти всегда является очень дорогостоящим.

В нефтегазовой промышленности используются дорогостоящие стали и сплавы, например, нержавеющая сталь, высоколегированные сплавы на основе никеля и другие материалы. Как известно, циклическое температурное воздействие или тепловое смещение в высокотемпературных нефтегазовых применениях влияет на конструктивные элементы, включающие в себя металлы. Коррозионно-стойкие фторполимерные пластики, такие как тефлон, могут использоваться в качестве защитного внутреннего покрытия в металлической трубопроводной системе. Однако металлические трубопроводные системы с покрытием могут разрушаться за счет различия в физических свойствах покрытия и металлической трубы (например, различия в вязкоупругих свойствах за счет циклического температурного воздействия). Тефлоновый фторполимерный пластик имеет коэффициент теплового расширения, который в широком диапазоне температур в десять раз больше, чем для углеродистой стали, но при температуре 21°С он больше в 75 раз. Тефлоновый фторполимерный пластик имеет модуль упругости от 58 до 80 MПa по сравнению с углеродистой сталью с модулем упругости равным 190000 MПa - 210000 MПa.

Поскольку композиционные неметаллические материалы обеспечивают улучшенную коррозионную стойкость и сниженные требования по техническому обслуживанию, они используются в качестве замены для дорогостоящих сталей и сплавов. Однако, если конструктивные элементы, включающие в себя неметаллические композиционные материалы, нагреваются до их воспламенения или до температур поддержания горения за счет теплопередачи от близкого пламени, то материалы воспламеняются и/или поддерживают горение, теряют конструктивную целостность и выделяют при горении большие количества дыма. Кроме того, неметаллические материалы должны выдерживать не только температуры и давления, встречающиеся в применениях для нефтегазовой промышленности, но также должны выдерживать растворяющие, вызывающие хрупкость и прочие потенциально разрушающие свойства углеводородов и загрязняющих веществ, содержащихся в технологических потоках.

Существует постоянная потребность в усовершенствованных конструктивных элементах с коррозионно-стойкими и огнестойкими свойствами для использования при переработке нефтепродуктов. Изобретение относится к конструктивному элементу, например, трубопроводной системе, сочетающей в себе комбинированные свойства композиционных материалов, коррозионно-стойких материалов и теплозащитных покрытий для использования в применениях для нефтегазовой промышленности.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В соответствии с одним из аспектов изобретения создан конструктивный элемент для размещения коррозионных нефтепродуктов. Конструктивный элемент содержит конструктивный слой, содержащий композиционный материал, коррозионно-стойкий слой для контакта с коррозионными нефтепродуктами, содержащий аморфный металл, и огнестойкий слой, имеющий теплопроводность менее 0,4 Вт/м°C, причем конструктивный элемент имеет время прогорания больше 5 минут. В одном из вариантов изобретения сплав аморфного металла представляет собой аморфный сплав с объемным затвердеванием. В другом варианте изобретения аморфный металл выбирается из группы аморфных окислов металла, аморфных карбидов металла, аморфных карбидов-нитридов металла, аморфных нитридов кремния и их сочетания. В еще одном варианте изобретения конструктивный элемент удовлетворяет уровню II стандарта по пределу огнестойкости в соответствии с протоколом испытаний на огнестойкость IMO A 18/Res.753.

В соответствии с одним из аспектов изобретения предлагается конструктивный элемент для размещения коррозионных нефтепродуктов. Конструктивный элемент включает в себя конструктивный слой, содержащий композиционный материал, коррозионно-стойкий слой для контактирования с коррозионными нефтепродуктами, содержащий керамический материал, огнестойкий слой, имеющий теплопроводность менее 0,4 Вт/м°C, причем конструктивный элемент имеет время прогорания больше 5 минут. В одном из вариантов изобретения слой композиционного материала имеет модуль изгиба менее 9000000 фунт/кв. дюйм (62,010 ГПа). В другом варианте изобретения конструктивный элемент имеет время прогорания больше 15 минут.

В соответствии с одним из аспектов изобретения создан способ обеспечения коррозионной и огнестойкой защиты для конструктивного элемента. Конструктивный элемент предназначен для размещения коррозионных нефтепродуктов и содержит конструктивный слой, имеющий противоположную первую поверхность и вторую поверхность. Способ включает в себя следующие стадии: нанесение на первую поверхность материала, выбранного из группы, состоящей из керамики, аморфных металлов и их сочетания, образование коррозионно-стойкого слоя в контакте с коррозионными нефтепродуктами, и нанесение на вторую поверхность достаточного количества огнестойкого материала, имеющего теплопроводность менее 0,4 Вт/м°C, для покрытия огнестойким слоем с достаточной толщиной конструктивного элемента, позволяющей удовлетворить требования уровня II стандарта по пределу огнестойкости в соответствии с протоколом испытаний на огнестойкость IMO A 18/Res.753. В другом варианте изобретения конструктивный элемент имеет на 30% более длительную защиту в испытательной процедуре струйного горения OTI 95634 датированной 1996 г., чем конструктивный элемент без покрытия огнестойким слоем.

В соответствии с одним из аспектов изобретения создана трубопроводная система для размещения коррозионных нефтепродуктов. Система состоит из, по меньшей мере, двух трубопроводных секций, причем каждая трубопроводная секция включает в себя конструктивный слой, содержащий композиционный материал, коррозионно-стойкий слой для контактирования с коррозионными нефтепродуктами и содержащий термопластичный материал, и огнестойкий слой, имеющий теплопроводность менее 0,4 Вт/м°C, причем, по меньшей мере, две трубопроводные секции соединены друг с другом способом сплавления, образуя трубопроводную систему. В одном варианте изобретения трубопроводная система удовлетворяет требованиям уровня II стандарта по пределу огнестойкости в соответствии с протоколом испытаний на огнестойкость IMO A 18/Res.753.

В соответствии с другим аспектом изобретения создана трубопроводная система для размещения коррозионных нефтепродуктов, содержащая, по меньшей мере, две трубопроводные секции, которые соединены друг с другом способом плавления, причем каждая секция содержит конструктивный слой, имеющий теплопроводность менее 0,24 БТЕ-футов/час-футов2-°F (0,357 ккал/(час×м×°С), коррозионностойкий слой для контактирования с коррозионными нефтепродуктами, содержащий термопластичный материал, и огнестойкий слой, имеющий теплопроводность менее 0,4 Вт/м°C.

В соответствии с одним из аспектов изобретение относится к способу для соединения трубопроводных секций в трубопроводной системе для размещения коррозионных нефтепродуктов, включающий в себя следующие стадии: размещение двух отдельных трубопроводных секций смежно друг с другом, причем каждая трубопроводная секция содержит конструктивный слой, содержащий композиционный материал и коррозионно-стойкий слой для контактирования с коррозионными нефтепродуктами, и огнестойкий слой; приложение энергии для соединения коррозионно-стойких слоев первой и второй трубопроводных секций вместе с образованием соединения, размещение внешней оболочки вокруг соединения первой и второй трубопроводных секций и прикрепление внешней оболочки к данному соединению и конструктивным слоям композиционного материала с помощью, по меньшей мере, одного из химического отверждения и тепловой обработки.

В соответствии с другим аспектом изобретение относится к еще одному способу для соединения трубопроводных секций в трубопроводной системе для размещения коррозионных нефтепродуктов. Способ включает в себя следующие стадии: приложение энергии к краю коррозионно-стойких слоев двух отдельных секций труб в месте их соединения, размещение внешней оболочки вокруг указанного соединения; прикрепление внешней оболочки к соединению и конструктивным слоям композиционного материала с помощью, по меньшей мере, одного из химического отверждения и тепловой обработки и нанесение на внешнюю оболочку и конструктивные слои трубопроводов для трубопроводной системы достаточного количества огнестойкого материала, позволяющего обеспечить соответствие трубопроводной системы уровню II стандарта по пределу огнестойкости в соответствии с протоколом испытаний на огнестойкость IMO A 18/Res.753.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

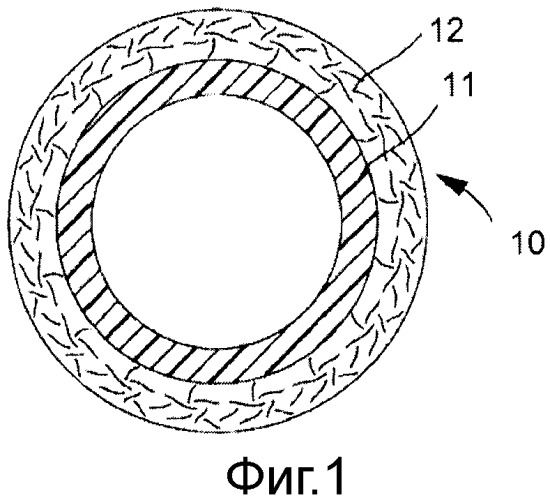

Фиг.1 представляет собой вид сбоку в поперечном сечении варианта осуществления конструктивного элемента, содержащего слой композиционного материала и вспенивающийся наружный слой покрытия.

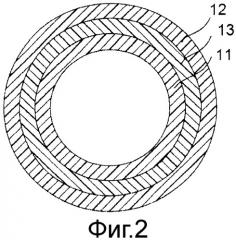

Фиг.2 представляет собой вид сбоку в поперечном сечении второго варианта осуществления конструктивного элемента, имеющего несколько слоев: слой композиционного материала, промежуточный керамический слой и вспенивающийся наружный слой.

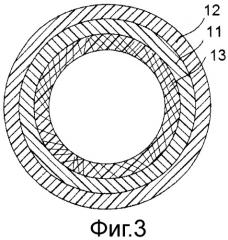

Фиг.3 представляет собой вид сбоку в поперечном сечении третьего варианта осуществления конструктивного элемента, имеющего несколько слоев: внутренний керамический слой и/или слой аморфного металла, промежуточный слой композиционного материала и наружное вспенивающееся покрытие.

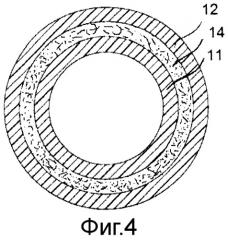

Фиг.4 представляет собой вид сбоку в поперечном сечении четвертого варианта осуществления конструктивного элемента, имеющего несколько слоев: слой композиционного материала, промежуточный металлический слой и наружное вспенивающееся покрытие.

Фиг.5 представляет собой вид сбоку вертикальной проекции варианта осуществления конструктивного элемента, где перед нанесением вспенивающегося слоя используется слой армирующей сетки.

Фиг.6 представляет собой вид сбоку в поперечном сечении пятого варианта осуществления конструктивного элемента, имеющего несколько слоев, включая керамический слой и/или слой аморфного металла, слой композиционного материала, металлический слой и вспенивающийся слой (наложенный на слой армирующей сетки, который не показан).

Фиг.7 представляет собой вид сбоку в поперечном сечении шестого варианта осуществления конструктивного элемента, имеющего несколько слоев, включая корозионно-стойкий слой термопластичного материала, слой композиционного материала и огнестойкий изолирующий слой.

Фиг.8 представляет собой вид сбоку в поперечном сечении седьмого варианта осуществления конструктивного элемента с наложением вспенивающегося слоя на конструктивный элемент на фиг.7 в качестве дополнительного огнестойкого слоя.

Фиг.9 представляет собой вид сбоку в разрезе горизонтальной проекции варианта осуществления соединения между двумя секциями трубопроводных сегментов, с соединением коррозионно-стойких слоев отдельных сегментов способом плавления.

Фиг.10 представляет собой схематическое поперечное сечение наружной части соединения на фиг.9 с соединением слоев двух композиционных материалов трубопроводных секций с помощью наружной оболочки из волокна.

Фиг.11 представляет собой графическое построение изменения в температуре внутренней части трубопровода как функции времени при воздействии принудительной температуры на наружном диаметре.

Фиг.12 представляет собой график, показывающий изменение температуры еще одного трубопровода после воздействия принудительной температуры на наружном диаметре как функции радиуса (от внутреннего диаметра до наружного диаметра).

Фиг.13 представляет собой график, показывающий изменение температуры внутренней части трубопровода на фиг.12 как функции времени.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Если иное не оговорено, в подробном описании будут использоваться перечисленные ниже термины.

Термин «нефтепродукты» относится к природному газу, природным и синтетическим жидким углеводородным продуктам, включая, но не ограничиваясь перечисленным, биодеградированные виды нефти, сырые виды нефти, продукты нефтепереработки, включая бензин, другие виды топлива и растворители, а также полутвердые/твердые углеводородные продукты, включая, но не ограничиваясь перечисленным, битуминозный песок, битум и т.д.

Термин «конструктивные элементы» относится к трубопроводам, трубам, камерам, реакторам, технологическому оборудованию, включая, но не ограничиваясь перечисленным, ректификационные колонны, теплообменники и т.п. для использования в нефтегазовой и нефтехимической промышленности. В одном из вариантов изобретения конструктивный элемент позволяет вмещать нефтепродукты.

Термин «конструктивный слой» относится к слою, который создает или обеспечивает конструктивную опору для конструктивного элемента.

Термин «коррозионно-стойкий слой» относится к слою конструктивного элемента, находящемуся в контакте с нефтепродуктами. Коррозионно-стойкий слой служит для уменьшения и/или подавления общей коррозии и эрозионной коррозии за счет содержащихся внутри нефтепродуктов.

Термин «огнестойкий слой» относится к слою, который защищает конструктивный элемент в течение указанного периода времени в случае пожара.

Термин «размещать» (или содержащий или содержание) означает использование в обстановке, где используются нефтепродукты, или в контакте с нефтепродуктами, что включает в себя транспортировку, переработку, погрузку-разгрузку, хранение, доставку и удержание нефтепродуктов на постоянной, случайной или прерывистой основе.

Термин «толщина» относится к усредненной толщине слоя материала параллельно поверхности основы, на которую наносится материал.

Термин «керамический» относится к материалу, который содержит керамический материал или имеет свойства керамического материала, например, алюминид, со свойствами как керамики, так и металла.

Термин «композиционный» материал относится к разработанному материалу, изготовленному из двух или большего количества образующих его материалов с различными физическими и химическими свойствами, и который остается отдельным и различимым на макроскопическом уровне в пределах законченной конструкции. В одном из вариантов изобретения слой композиционного материала содержит волоконный материал в матрице, например, армированный волокном керамический матричный композиционный материал или металлический матричный композиционный материал с армированием волокном в металлической матрице или стекловолоконный материал в стеклокерамическом композиционном материале и т.д.

Термин «аморфный металл» относится к материалу из металла с неупорядоченной структурой на атомном уровне. Этот термин может иногда использоваться попеременно с терминами «металлическое стекло» или «стеклянный металл» или «объемное металлическое стекло» для аморфных металлов, имеющих аморфную структуру в толстых слоях свыше 1 мм.

Термин «вспенивающийся» относится к материалам, которые подвергаются тепловому разрушению при воздействии повышенных температур и образуют при этом теплоустойчивый вспененный многоячеистый остаток, называемый «вспененный уголь».

Термин «сварка плавлением» или «соединение плавлением» относится к способу соединения вместе отдельных секций конструктивного элемента, таких как секции трубопровода без необходимости соединять их (на известном уровне техники), скажем, путем соединения вместе фланцевых секций.

Термин «коррозионные нефтепродукты» относится к применениям в коррозионных условиях окружающей среды или в условиях окружающей среды разрушающей материал в нефтегазовой промышленности или к содержанию коррозионных материалов, включая, но не ограничиваясь перечисленным: углеводороды, содержащие серу, сернокислые, сероводородные, серные, фтористоводородные или хлористоводородные или органические (такие как уксусные, муравьинокислые или органические с высоким молекулярным весом) испарения и конденсаты двуокиси углерода, карбонаты и бикарбонаты, аммиак, амины, имидазолы, их соли и производные, а также хлористые и фтористые соли и кислоты; растворы с высокой кислотностью и высокой щелочностью в нефтяной и газовой среде; водосодержащие виды таких веществ как в кислотном, так и в щелочном диапазоне и в различных формах, таких как H2S (кислая вода) в нефтяной и газовой среде; углеводороды, включая сырые виды нефти как с низкой, так и с высокой плотностью в градусах АНИ (Американского нефтяного института); переработанные или светлые нефтепродукты, такие как керосин, газойль, мазут и транспортные виды топлива (такие как бензин, дизельное топливо, топливо для реактивных двигателей).

В одном из вариантов изобретения конструктивный элемент имеет многослойную структуру с самым внутренним слоем, содержащим материал, обеспечивающий коррозионную, абразивную и/или эрозионную защиту, и самым наружным слоем, содержащим огнестойкий материал, например, вспенивающийся материал, за счет его способности выдерживать горение углеводорода в течение ограниченного промежутка времени. Коррозионно-стойкий слой содержит, по меньшей мере, материал, выбранный из группы термопластичных материалов, керамических материалов, керметов, аморфных металлов и объемного металлического стекла/металлических композиционных материалов. Конструктивный слой содержит композиционный материал. Огнестойкий слой содержит, по меньшей мере, один вспенивающийся слой покрытия, изоляционный слой или их сочетание.

Конструктивный слой

В одном из вариантов изобретения, конструктивный слой содержит композиционный материал. Слой композиционного материала используется в качестве основы или опорного слоя для других дополнительных слоев, включая огнестойкий слой и/или коррозионно-стойкий слой.

Толщина слоя композиционного материала изменяется в зависимости от нескольких факторов, включая, но не ограничиваясь перечисленным, следующие факторы: a) тип применения, например, трубопровод для переработки/транспортировки, камеры, системы теплообменников, внутренние узлы камер, такие как тарелки ректификационной колонны и т.д.; б) размер конструктивного элемента: номинальный диаметр трубы равный 0,3048 м или 1,22 м, диаметр резервуара равный 2,438 м и т.д.; в) условия эксплуатации, например, внутреннее давление разрыва и т.д.; и г) местоположение на конструктивном элементе, например, соединение может быть толще, чем стенка. Например, слой композиционного материала может иметь толщину 7 мм для номинального диаметра трубы 25 см по сравнению с толщиной 0,0762-0,127 м для трубы диаметром 1,22 м.

Слой композиционного материала может быть сформирован из одного или нескольких слоев, причем каждый слой, такой как полимер, смола, керамический материал или термопластик, имеет одно или большее число волокон, расположенных в пределах матрицы. Слой композиционного материала может быть образован из одного или нескольких слоев композиционных материалов, где слои могут состоять из одного и того же или из различных композиционных материалов.

В одном из вариантов изобретения материал матрицы слоя композиционного материала представляет собой смолистый материал, выбранный из группы фенольных смол и эпоксидных смол. В другом варианте изобретения материал матрицы представляет собой химический продукт тонкого органического синтеза с превосходными огнестойкими характеристиками, выбранный из группы цианатного эфира, фенольной/полиэфирной смеси, силикона и фталонитрила. В третьем варианте изобретения смоляная матрица представляет собой материал, выбранный из силоксан-модифицированных фенольных смол, фурановых смол и их смесей. В четвертом варианте изобретения смоляной материал представляет собой виниловый эфир.

В одном из вариантов изобретения к смоляному материалу для слоя композиционного материала может быть добавлена сажа, чтобы получить удельное сопротивление порядка 108 Ом/см. Добавка сажи помогает обеспечить статический разряд, который может успешно предотвратить возгорание легковоспламеняющихся нефтепродуктов, содержащихся внутри конструктивного элемента. В другом варианте изобретения для улучшения огнестойких свойств слоя композиционного материала могут использоваться добавки, повышающие огнестойкость, например, гидрат окиси алюминия, имеющиеся на рынке небромированные добавки, повышающие огнестойкость, такие как TSWB компании Avtec.

С целью обеспечения желаемых механических характеристик для конструктивного элемента могут быть выбраны волоконный материал и ориентация в слое (или в слоях) композиционного материала. В одном из вариантов изобретения конструктивный слой композиционного материала содержит приблизительно от 55 до 85 масс.% армирующего волокна исходя из общего веса композиционного материала. Материалы, подходящие для использования в качестве армирующего волокна, конструктивного элемента включают в себя, не ограничиваясь перечисленным, стекло, углерод, керамический материал, полимерные материалы, металлы и сплавы металлов. Примеры включают в себя, не ограничиваясь перечисленным, углерод, стекло, полиамид, полиэфир, бериллий, карбид бериллия, оксид бериллия, сталь, кварц, тантал, титан, оксид алюминия, кремнистый алюминий, алюминий, вольфрам, карбид вольфрама и т.д.

В одном из вариантов изобретения композиционный материал представляет собой металлический композиционный материал армированный волокнами в металлической матрице, причем волокно состоит из аустенитной или дисперсионно-твердеющей стали, или из сплава на основе никеля. Аналогичным образом может использоваться сплав металла, имеющий большую прочность, чем у композиционного материала, который не имеет постоянных повреждений вследствие термомеханической обработки при температурах до 600°C. Волокна могут, например, представлять собой проволоку из Ti, TiAl, FeAl, NiAl или Co. Этот армированный металлическими волокнами композиционный материал содержит слои металла (в виде матрицы) и армирующие слои металла, расположенные попеременно в многослойной структуре. Металлические волокна располагаются в виде рыхлой структуры между слоями металла, а многослойная структура прикрепляется за счет термомеханической обработки.

В одном из вариантов изобретения армирующие волокна содержат структурные волокна и/или гибкие нити. Структурные волокна могут быть образованы из углерода, нейлона, полиэфира, арамида, термопластичного материала, стекла, кевларовых волокон или из других подходящих волоконных материалов. В одном из вариантов изобретения армирующие волокна содержат гибкую нить (плетеные волокна), образованную из нейлона, полиэфира, арамида, термопласта, стекла или других подходящих волоконных материалов. В одном из вариантов изобретения композиционный материал - это виниловый эфир, армированный намоткой стеклянной нити.

В одном из вариантов изобретения композиционный материал содержит в качестве армирующих волокон керамический материал. В одном из вариантов изобретения керамическое волокно содержит материал, выбранный из группы в составе аморфного бора, карбида бора, нитрида бора, аморфного углерода, алмазоподобного углерода, боридов, карбидов, нитридов, оксидов, тугоплавких металлов, силицидов, карбида кремния, сульфидов, вольфрама и карбида вольфрама и их смесей. В одном из вариантов изобретения, композиционный материал содержит в матрице титанового сплава кремний, бор и волокна карбида кремния.

В одном из вариантов изобретения композиционный материал представляет собой керамический композиционный материал, армированный непрерывным волокном с имеющимся на рынке керамическим волокном, таким как волокно Nicalon™ и/или Nextel™ в керамической матрице. В другом варианте изобретения, композиционный материал содержит керамическое волокно, например, литиево-алюмосиликатный композиционный материал в стекло-керамической матрице. В еще одном варианте изобретения композиционный материал содержит керамическое волокно в эпоксидной матрице, например, нити высокомодульного керамического волокна окиси алюминия в эпоксидной смоле.

В одном из вариантов изобретения армирующие волокна в слое композиционного материала могут быть тканевыми, плетеными, вязаными, строчеными, с круговой или спиралевидной намоткой. В одном из вариантов изобретения волокна могут иметь двумерное или объемное плетение. Слой композиционного материала может быть сформирован посредством процессов получения одноосно ориентированного волокнистого пластика (пултрузией), процессов плетения или процессов формирования непрерывной нити намоткой. В еще одном варианте изобретения волокно может быть внедрено в матрицу, образующую композиционный материал любым из следующих способов: пропиткой, пултрузией, формирования нити намоткой и литьевым прессованием.

В одном из вариантов изобретения, где слой композиционного материала содержит термореактивную матрицу, матрица имеет температуру стеклования не менее 180°F (82°C). В случае, если используется термопластичная матрица, то матрица имеет температуру плавления не менее 250°F (121°C).

В одном из вариантов изобретения, композиционный материал также содержит, по меньшей мере, огнестойкую добавку, позволяющую композиционному материалу иметь эффективную степень огнестойкости. В одном из вариантов изобретения композиционный материал имеет воспламеняемость в соответствии с документом E-1345 Американского общества по испытанию материалов более 150 секунд, если он подвергается воздействию источника лучистой теплоты около 50 кВт/м2.

В одном из вариантов изобретения композиционный материал имеет межслойный предел прочности на сдвиг в диапазоне 50-90 МПа и прочность на изгиб в диапазоне от 750 до 1500 МПа в одном из вариантов изобретения и от 800 до 1300 MПа в другом варианте изобретения. В одном из вариантов изобретения слой композиционного материала имеет осевой модуль упругости, превышающий 100000 фунтов/кв. дюйм (689 MПа) для применений, в которых элемент может подвергаться высокому внутреннему давлению. В одном из вариантов изобретения слой композиционного материала имеет модуль упругости на растяжение не менее 100000 фунтов/кв. дюйм (689 MПа). В другом варианте изобретения слой имеет модуль упругости на растяжение не менее 250000 фунтов/кв. дюйм (1724 MПa).

В одном из вариантов изобретения конструктивный элемент, содержащий виниловый эфир, армирован намоткой стеклянной нити под углом +/- 55 градусов; слой композиционного материала характеризуется осевыми модулями изгиба и упругости на растяжение, равными около 1,14×10-6 фунт/кв. дюйм (7,85 ГПа), кольцевыми модулями изгиба и упругости на растяжение, равными 1,89×10-6 фунтов/кв. дюйм (13,03 ГПа), модулем сдвига, равным 1,16×10-6 фунтов/кв. дюйм (7,99 ГПа), и осевым коэффициентом линейного теплового расширения (КЛТР), равным 19,94×10-6 дюймов/дюйм/°F (137,39 ГПа). Соединения в замок характеризуются осевым модулем изгиба и модулем упругости на растяжение, равными 1,5×10-6 фунт/кв. дюйм (10,34 ГПа), модулем изгиба и модулем упругости на растяжение, равными 1,5×10-6 фунт/кв. дюйм (10,34 ГПа), и КЛТР, равным 12×10-6 дюймов/дюйм/°F (21,36×10-6 м/м°С). Соизмеримые модуль изгиба и модуль упругости на растяжение для смолы сложных виниловых эфиров без какого-либо армирования стекловолокном составляет 5,1×10-5 фунт/кв. дюйм (3,51 ГПа).

Коррозионно-стойкий слой

Конструктивный элемент содержит, по меньшей мере, коррозионно-стойкий слой в контакте с содержащимся в нем нефтепродуктом. Коррозионно-стойкий слой содержит, по меньшей мере, один из термопластичных материалов, аморфных металлов, керамических материалов, или их сочетание. В одном из вариантов изобретения, коррозионно-стойкий слой наносится непосредственно на конструктивный слой композиционного материала.

В одном из вариантов изобретения между коррозионно-стойким слоем и конструктивным слоем композиционного материала предусмотрено множество вентиляционных отверстий, помогающих сбросить любое давление, которое может возникнуть между слоями. В другом варианте изобретения для сброса создаваемого давления в конструктивном слое предусмотрено множество вентиляционных отверстий.

Толщина коррозионно-стойкого слоя изменяется в зависимости от используемого материала. При использовании в качестве коррозионно-стойкого слоя термопластичного материала слой имеет толщину в диапазоне от 0,5 до 25 мм в одном из вариантов изобретения; от 1 до 15 мм - во втором варианте изобретения; и от 2 до 10 мм - в третьем варианте изобретения. При использовании в качестве коррозионно-стойкого слоя керамического материала слой имеет толщину в диапазоне от 0,01 до 10 мм в одном из вариантов изобретения; от 0,015 до 5 мм - во втором варианте изобретения; от 0,75 до 3 мм - в третьем варианте изобретения; и от 0,1 до 2 мм - в четвертом варианте изобретения. Если используется аморфный металл, то коррозионно-стойкий слой имеет толщину в диапазоне от 0,010 до 5 мм в одном из вариантов изобретения; от 0,015 до 3 мм - во втором варианте изобретения; от 0,75 до 2 мм - в третьем варианте изобретения; и от 0,5 до 1 мм - в четвертом варианте изобретения.

Слой из термопластичного материала в качестве коррозионно-стойкого слоя

В одном из вариантов изобретения конструктивный элемент содержит, по меньшей мере, прослойку (слой) из термопластичного материала в качестве внутреннего слоя покрытия в контакте с нефтепродуктом для защиты от коррозии/эрозии за счет содержащегося внутри нефтепродукта. В одном из вариантов изобретения слой из термопластичного материала прикрепляется непосредственно к слою композиционного материала. Слой из термопластичного материала может быть выполнен из любого подходящего термопластичного материала, включая, но не ограничиваясь перечисленным, следующие примеры: поливинилхлорид, полипропилен, полиэтилен высокой плотности, поливинилиденфторид (кайнар (торговая марка)), этилен-хлоротрифтор - этилен (Halar (торговая марка)), политетрафторэтилен (тефлон (торговая марка)), полифениленсульфид (PPS или Ryton (торговая марка)), перфторалкоксил фторуглерод, иономерные и терииономерные композиции (Surlyn (торговая марка)) и термопластичную эластомерную резину. В одном из вариантов изобретения слой из термопластичного материала может включать подкладку из стеклянного войлока. В другом варианте изобретения он может быть химически обработан или протравлен для улучшения адгезии к конструктивному слою. В одном из вариантов изобретения термопластичный материал - это тефлон. В другом варианте изобретения этот материал - полифениленсульфид.

В одном из вариантов изобретения коррозионно-стойкий слой содержит несколько слоев из термопластичного материала, причем слои выполнены из одного и того же или из различных материалов. В одном из вариантов изобретения перед нанесением наружного конструктивного слоя композиционного материала на несколько коррозионно-стойких слоев может быть нанесено связующее вещество и/или связующее вещество может быть нанесено на конструктивный слой композиционного материала после его нанесения на коррозионно-стойкий слой. В другом варианте изобретения наружная поверхность коррозионно-стойкого слоя может быть нагрета для улучшения адгезии и/или погружения слоя в конструктивный слой композиционного материала.

В одном из вариантов изобретения для коррозионно-стойкого слоя содержащего полифениленсульфид, слой характеризуется модулем упругости на растяжение, равным 500000 фунт/кв. дюйм (3,45 ГПа), модулем изгиба, равным 575000 фунт/кв. дюйм (3,96 ГПа) и КЛТР равным 28×10-6 дюйма/дюйм/°F при температуре 185°F (49,84 ×10-6 м/м°С при температуре ниже 85°С), и равным 113,92×10-6 м/м°С при 85°С (64×10-6 дюйма/дюйм/°F при температуре выше 185°С). Для сопоставимого коррозионностойкого слоя, содержащего перфторалкоксил фторуглерод, модуль упругости на растяжение находится в диапазоне от 39000 до 51000 фунт/кв. дюйм (от 268,7 до 351,4 МПа); модуль изгиба находится в диапазоне от 90000 до 97000 фунт/кв. дюйм (от 620,1 до 668,33 МПа), а КЛТР равен приблизительно 77,8×10-6 дюйма/дюйм/°F (138,48×10-6 м/м°С).

Керамический слой как коррозионно-стойкий слой

В одном из вариантов изобретения конструктивный