Способ и система производства растворимой целлюлозной массы с высоким содержанием альфа-целлюлозы

Иллюстрации

Показать всеИзобретение относится к химической технологии производства целлюлозы и касается системы и способа производства растворимой целлюлозной массы с высоким содержанием альфа-целлюлозы. Способ переработки целлюлозной массы крафт-процессом с предварительным гидролизом (РНКР) включает добавление древесной щепы или подобного материала в реакционный сосуд, выполнение предварительного гидролиза и нейтрализации смеси первым количеством белого щелока с последующим добавлением другого раствора, такого как щелочной фильтрат холоднощелочной экстракции, при необходимости, обогащенного белым щелоком. Жидкости нейтрализации замещают варочной жидкостью, содержащей горячий черный щелок и щелочной фильтрат, при необходимости обогащенный белым щелоком. Концентрация эффективной щелочи в варочной жидкости может быть относительно высокой. Изобретение обеспечивает эффективное и рентабельное производство растворимой целлюлозы с высоким содержанием альфа-целлюлозы, путем предотвращения повторного осаждения гемицеллюлоз. 4 н. и 39 з.п. ф-лы, 18 ил., 1 табл., 10 пр.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к переработке целлюлозной массы и, в частности, к улучшенным способу и системе переработки отходов холоднощелочной экстракции в химическом способе получения крафт-целлюлозы.

Уровень техники

Целлюлозная масса из древесины и растительных материалов имеет множество коммерческих применений. Хотя одной из самых обычных областей применения является производство бумаги, целлюлозная масса также может применяться для получения многих других продуктов, включая вискозу и другие синтетические материалы, так же как ацетат целлюлозы и эфиры целлюлозы, которые используются, например, в изготовлении фильтров, ткани, упаковочной пленки и взрывчатых веществ.

Существует много химических и механических способов переработки древесины и растительных материалов для производства целлюлозной массы и бумаги. Основные стадии переработки включают подготовку сырья (например, корообдирку и измельчение), выделение древесного волокна механическим или химическим путем (например, размол, рафинирование или варка), для отделения лигнина и экстрагируемых веществ из целлюлозы древесного волокна, удаление красящих веществ отбеливанием и формированием из полученной переработанной целлюлозной массы бумаги или других продуктов. Кроме того, при производстве целлюлозной массы и бумаги на целлюлозно-бумажных комбинатах обычно также имеется оборудование для получения и регенерации химических реагентов, сбора и переработки побочных продуктов для производства энергии и удаления и переработки отходов, чтобы минимизировать воздействие на окружающую среду.

"Варка целлюлозы" в общем смысле относится к процессу, в результате которого достигается выделение волокна. Древесина и другие растительные материалы включают целлюлозу, гемицеллюлозу, лигнин и другие второстепенные компоненты. Лигнин является сетью полимеров, вкрапленной между отдельными волокнами, и функционирует как межклеточный адгезив для связывания отдельных древесных волокон вместе. В ходе варки целлюлозы макромолекулы лигнина разрываются, освобождая таким образом отдельные целлюлозные волокна и растворяя примеси, которые могут вызвать обесцвечивание и последующее разложение бумаги или другого конечного продукта.

Сульфатная варка целлюлозы является обычно используемым способом варки целлюлозы. Бумага, полученная сульфатной варкой целлюлозы, может использоваться, например, для производства отбеленного тарного картона и облицовочного картона, используемых в упаковочной промышленности. В обычной сульфатной варке целлюлозы древесина обрабатывается водной смесью гидроксида натрия и сульфида натрия, известной как "белый щелок". Обработка разрушает связь между лигнином и целлюлозой и разрушает большую часть лигнина и часть макромолекул гемицеллюлозы на фрагменты, которые растворимы в сильнощелочных растворах. Этот процесс удаления лигнина из окружения целлюлозы известен как делигнификация. Растворимую часть после этого отделяют от целлюлозной массы.

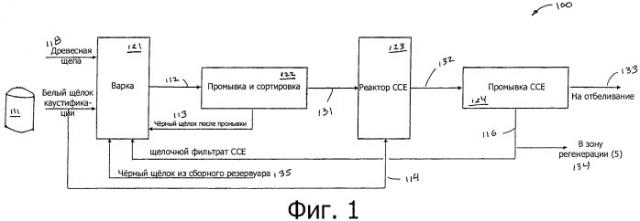

Фиг.1 представляет блок-схему обычного процесса 100 сульфатной варки целлюлозы. Процесс 100 включает подачу древесной щепы (или другого органического целлюлозосодержащего сырья) 118 и щелочных растворов в реакционный сосуд высокого давления, называемый автоклавом, для осуществления делигнификации, что обозначается как стадия "варки" 121. Древесную щепу объединяют с белым щелоком 111, который может быть произведен на последующих стадиях процесса или получен из отдельного источника. Делигнификация может занять несколько часов, и степень делигнификации выражается безразмерным "Н фактором", который обычно определяется так, что варка в течение одного часа при 100°С эквивалентна Н фактору, равному 1. Из-за высокой температуры реакционный сосуд часто герметизируют введением пара. В конце стадии варки давление в реакционном сосуде снижают до атмосферного, удаляя таким образом пар и летучие продукты.

Белый щелок, используемый при варке, может быть, например, щелочным раствором, содержащим гидроксид натрия (NaOH) и сульфид натрия (Na2S). Характеристика белого щелока часто выражается в единицах эффективной щелочи (ЕА) и сульфидности. ЕА вычисляется как вес гидроксида натрия плюс половина веса сульфида натрия и представляет эквивалентный вес оксида натрия по отношению к весу сухой древесины. Эффективная щелочь в виде гидроксида натрия представляет эквивалентный вес гидрооксида натрия по отношению с сухой древесине. Сульфидность представляет собой отношение половины веса сульфида натрия к сумме веса гидроксида натрия и половины веса сульфида натрия, выраженное в процентах.

После варки коричневая твердая целлюлозная масса, также известная как "небеленая сульфатная целлюлоза", удаляется из автоклава, используемого на стадии варки 121, и затем фильтруется и промывается в процессе 122. Фильтрацией целлюлозная масса отделяется от костры (пучки древесных волокон), узлов (непроваренная щепа), грязи и других остатков. Материалы, отделенные от целлюлозной массы, иногда упоминаются как "отходы" и целлюлозная масса как "продукт". Часто используются многостадийные каскадные процессы для снижения количества целлюлозных волокон в отходящем потоке, поддерживая высокую чистоту в потоке продукта. Дополнительное извлечение волокна может быть достигнуто в рафинере, расположенном далее по технологической схеме, или повторной переработкой сит и узлов в автоклаве.

Затем небеленая сульфатная целлюлоза может быть промыта нескольким последовательными стадиями для отделения отработанной варочной жидкости и растворенных материалов от волокон целлюлозы. Отработанная варочная жидкость 112 из автоклава, используемого на стадии варки 121, и жидкость 113, собранная в процессе промывки и фильтрации 122, обычно обе называются "черный щелок" из-за их окраски. Черный щелок обычно содержит фрагменты лигнина, углеводы из разрушенной гемицеллюлозы и неорганические вещества. Черный щелок может использоваться в дополнение к белому щелоку на стадии варки, как показано, например, на фиг.1 стрелкой, представляющей черный щелок 113, полученный при промывке и фильтрации 122 и передаваемый на стадию варки 121. Черный щелок 135 из сборного резервуара (не показан на фиг.1) также может подаваться в автоклав как часть стадии варки 121, если нужно достигнуть соответствующей концентрации щелочи, или в других подобных целях.

Очищенная небеленая сульфатная целлюлоза 131 после промывки и фильтрации 122 затем может быть смешана с белым щелоком 114 и подаваться в реакционный сосуд для дополнительного отделения растворенных материалов, таких как гемицеллюлоза и низкомолекулярная целлюлоза, от более длинных волокон целлюлозы. Типичным способом отделения является так называемая холоднощелочная экстракция ("ССЕ"), которая представлена стадией реакции ССЕ 123 на фиг.1. Температура, при которой производят экстракцию, может меняться, но обычный диапазон составляет менее 60°С.

Затем очищенную целлюлозную массу 132 из реактора, используемого на стадии реакции ССЕ 123, отделяют от отработанного холодного щелочного раствора и растворенной гемицеллюлозы и несколько раз промывают и фильтруют во второй сепарационной установке на стадии промывки ССЕ 124. Получающаяся очищенная небеленая сульфатная целлюлоза 133 с относительно высоким содержанием альфа-целлюлозы, все еще содержащая некоторое количество лигнина, подается в последующую установку отбеливания для дальнейшей делигнификации. В некоторых способах производства целлюлозной массы отбеливание выполняют до стадии реакции ССЕ 123 и стадии промывки ССЕ 124.

Для многих применений, таких как изготовление синтетических материалов или фармацевтических продуктов, желательно иметь целлюлозную массу очень высокой чистоты или качества. Качество целлюлозной массы может быть оценено несколькими параметрами. Например, процентное содержание альфа-целлюлозы отражает относительную чистоту переработанной целлюлозной массы. Содержание альфа-целлюлозы может быть оценено и вычислено на основе растворимости целлюлозной массы (например, факторы S10 и S18, описанные ниже). Степени делигнификации и разрушения целлюлозы измеряются числом Каппа ("KN") и вязкостью целлюлозной массы соответственно. Более высокая вязкость целлюлозной массы указывает на большую длину цепи целлюлозы и меньшее разрушение. Стандарт 236 om-99 Технической ассоциации целлюлозно-бумажной промышленности (TAPPI) определяет стандартный метод определения числа Каппа целлюлозной массы. Число Каппа определяет содержание лигнина или белимость целлюлозной массы. Растворимость целлюлозной массы в 18% масс. водном растворе гидроксида натрия ("S18") дает оценку количества остаточной гемицеллюлозы. Растворимость целлюлозной массы в 10% масс. водном растворе гидроксида натрия ("S10") определяет общее количество растворимых веществ в щелочных растворах, которые включают сумму гемицеллюлозы и продуктов разложения целлюлозы. Наконец, разница между S10 и S18 определяет количество растворимой в щелочи разрушенной целлюлозы.

Обычными способами может быть достигнуто содержание альфа-целлюлозы в очищенной целлюлозной массе 92-96 процентов, хотя исторически было весьма трудно достигнуть чистоты верхней границы этого диапазона, особенно сохраняя другие необходимые свойства целлюлозной массы, такие как высокая вязкость (то есть ограниченное разложение целлюлозы при варке целлюлозы).

В обычном способе фильтрат 116, также называемый щелочным фильтратом ССЕ стадии промывки и стадии разделения ССЕ 124, включает как отработанный холодный щелочной раствор, так и отработанную промывочную жидкость стадии разделения и промывки 124. Этот фильтрат 116 часто содержит существенное количество высокомолекулярной гемицеллюлозы. Когда фильтрат с высоким содержанием гемицеллюлозы возвращают в цикл для использования в качестве части варочной жидкости в автоклаве стадии варки 121, гемицеллюлоза может выпадать из раствора и осаждаться на целлюлозных волокнах. Это может препятствовать получению высококачественной целлюлозной массы. С другой стороны, в определенных применениях, таких как высококачественная пряжа или синтетические ткани, материалы для жидкокристаллических дисплеев, продукты, выполненные из ацетатных производных, продукты из вискозы (такие как корд шин и специальные волокна), сегменты фильтров, используемые в сигаретах, и некоторых пищевых и фармацевтических применениях, требуется целлюлозная масса с высоким содержанием альфа-целлюлозы, содержащая минимальное количество повторно осажденных гемицеллюлоз.

Как показано на фиг.1, часть щелочного фильтрата ССЕ 116 необходимо отводить в зону регенерации 134 для регулирования повторного осаждения гемицеллюлоз на стадии варки 121. Отводимый щелочной фильтрат ССЕ 116, подаваемый в зону регенерации 134, может быть объединен с избытком черного щелока, сконцентрирован и сожжен в содорегенерационном котле для удаления органических веществ и извлечения неорганических солей. Новый источник щелочи затем может понадобиться для замены фильтрата ССЕ и черного щелока, подаваемых в зону регенерации 134 для поддержания надлежащего щелочного баланса на стадии варки 121.

Обычный процесс не обеспечивает эффективного или рентабельного производства целлюлозы с подходящим содержанием альфа-целлюлозы, которая может быть необходима для многих промышленных, фармацевтических и практических применений, включая вышеуказанные.

Существует потребность в способе и системе переработки целлюлозной массы, дающих растворимую целлюлозу с очень высоким содержанием альфа-целлюлозы. Кроме того, существует потребность в способе и системе переработки целлюлозной массы, обеспечивающих эффективное и рентабельное производство растворимой целлюлозы с высоким содержанием альфа-целлюлозы, путем предотвращения повторного осаждения гемицеллюлоз.

Раскрытие изобретения

В одном аспекте, улучшенный способ и система производства целлюлозной массы включают, серди прочего, обогащение одного или более из черного щелока и щелочного фильтрата холоднощелочной экстракции (ССЕ), используемого на стадии варки с белым щелоком.

Согласно одному или большему числу осуществлений, способ и система производства целлюлозной массы, используемые в сульфатной варке (крафт-процессе), включают стадию варки, со стадиями подачи древесной щепы или других органических материалов, содержащих целлюлозу, в автоклав или подобный реакционный сосуд, выполнение последовательных фаз процесса: предварительный гидролиз, нейтрализация щепы белым щелоком и щелочным фильтратом ССЕ, при необходимости обогащенным белым щелоком, заполнение автоклава горячим черным щелоком и/или щелочным фильтратом ССЕ (любой из двух или оба вместе обогащенные белым щелоком), и варка в течение времени, достаточного для делигнификации. После этих стадий могут проводиться холодное замещение и выгрузка целлюлозной массы.

После стадии варки дальнейшие стадии могут включать обработку получаемой небеленой массы для получения полуочищенной целлюлозной массы, экстракцию полуочищенной целлюлозной массы щелочным раствором для получения очищенной целлюлозной массы и раствора, содержащего гемицеллюлозы, отделение раствора, содержащего гемицеллюлозу, от очищенной целлюлозной массы, промывку очищенной целлюлозной массы и сбор образующегося при этом щелочного фильтрата, использование существенной части щелочного фильтрата (при необходимости концентрированного упариванием или другим путем) в автоклаве. Полный процесс может помочь предотвратить осаждение гемицеллюлоз, улучшить чистоту растворимой целлюлозы с высоким содержанием альфа-целлюлозы и увеличить эффективность системы производства целлюлозной массы в целом.

Дальнейшие осуществления, альтернативы и варианты также представлены в описании или в прилагаемых фигурах.

Краткое описание чертежей

Фиг.1 представляет технологическую схему обычного процесса сульфатной варки с предварительным гидролизом, используемого для производства целлюлозной массы, известного уровня техники.

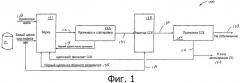

Фиг.2 представляет схему обычной системы и соответствующего процесса промывки и очистки целлюлозной массы в процессе холоднощелочной экстракции.

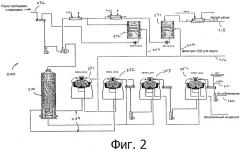

Фиг.3 представляет схему обычной системы и соответствующего процесса варки, которые могут быть использованы в процессе сульфатной варки с предварительным гидролизом.

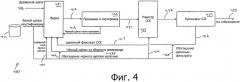

Фиг.4 представляет технологическую схему системы и соответствующего процесса производства целлюлозной массы в соответствии с одним осуществлением, раскрытым в описании.

Фиг.5 представляет схему системы и соответствующего процесса стадии варки, используемых для производства целлюлозной массы в соответствии с одним осуществлением, раскрытым в описании.

Фиг.6А и 6В представляют поперечное сечение автоклава, показывающее, среди прочего, типичные уровни жидкости и материалов, используемые в обычном процессе на стадии нейтрализации.

Фиг.7А, 7В и 7С представляют поперечные сечения автоклава, показывающие, среди прочего, уровни жидкости и смесей материалов на стадии нейтрализации в соответствии с одним осуществлением, раскрытым в описании.

Фиг.8 и 9 представляют поперечные сечения автоклава, показывающие, среди прочего, уровни жидкости и смесей материалов при заполнении горячим черным щелоком и конечного замещения в соответствии с одним осуществлением, раскрытым в описании.

Фиг.10 представляет технологическую схему предпочтительного процесса варки, который может быть использован в процессе холоднощелочной экстракции производства целлюлозной массы, в соответствии с одним или большим числом осуществлений, раскрытых в описании.

Фиг.11 представляет схему, показывающую бланк данных, используемых для расчета и регистрации объемов жидкости на "входе" и "выходе" в лабораторном автоклаве и условий процесса в общей технологической схеме фиг.10.

Фиг.12 является графиком, представляющим рН и концентрации эффективной щелочи выхода нейтрализатов различных образцов процесса фиг.11.

Фиг.13А и 13В являются графиками, суммирующими различные условия процесса и результаты согласно различным примерам процессов.

Фиг.14 является графиком зависимости S18 от числа Каппа процесса в соответствии с одним осуществлением, раскрытым в описании.

Осуществление изобретения

Согласно одному или большему числу осуществлений, способ и система обработки целлюлозной массы, используемые в сульфатной варке (крафт-процессе), включают объединение первого щелочного раствора, такого как белый щелок, с некоторым количеством древесины или другого органического материала, содержащего целлюлозу, в соответствующем резервуаре или реакционном сосуде (т.е. автоклаве) для варки при подходящей температуре, например 140-180°С, для получения небеленой сульфатной целлюлозы. Сортировка и промывка небеленой сульфатной целлюлозы приводят к получению полуочищенной целлюлозной массы, а также побочных продуктов (таких как черный щелок), которые возвращают в автоклав. Полуочищенная целлюлозная масса может быть экстрагирована другим щелочным раствором (который также может быть белым щелоком) при подходящей температуре, например ниже 50°С, для получения очищенной целлюлозной массы. Раствор, содержащий гемицеллюлозу, может быть отделен от очищенной целлюлозной массы дополнительной промывкой, приводящей к получению другого щелочного раствора в форме щелочного фильтрата холоднощелочной экстракции (ССЕ), который может быть отдельно собран и сохранен. Этот щелочной фильтрат ССЕ может быть сконцентрирован, например, упариванием или другим путем и использоваться отдельно или в комбинации с первым щелочным раствором в автоклаве для обработки органических материалов и возобновления цикла. В других осуществлениях существенную часть щелочного фильтрата ССЕ возвращают в автоклав, но без концентрирования.

Согласно особенности одного или большего числа осуществлений, древесная щепа или другие содержащие целлюлозу органические материалы реагируют с щелочным раствором в реакционном сосуде, в качестве части стадии варки. Стадия варки предпочтительно включает подачу древесной щепы или других органических материалов, содержащих целлюлозу, в автоклав или подобный реакционный сосуд, выполнение предварительного гидролиза, нейтрализацию смеси белым щелоком и щелочным фильтратом ССЕ, при необходимости обогащенным белым щелоком, заполнение автоклава горячим черным щелоком и щелочным фильтратом ССЕ (любой или оба предпочтительно обогащены белым щелоком) и варку в течение времени, достаточного для проведения делигнификации. За этими стадиями могут следовать холодное замещение и выгрузка целлюлозной массы.

Выгруженная смесь целлюлозной массы обычно содержит выделенные целлюлозные волокна. Эти волокна могут быть дополнительно экстрагированы другим щелочным раствором для растворения гемицеллюлозы. Отработанный щелочной раствор вместе с растворенной гемицеллюлозой может быть отделен от экстрагированной целлюлозной массы, и целлюлозная масса дополнительно промывается для удаления остаточного щелочного раствора и гемицеллюлозы. Промывочные жидкости и отработанный щелочной раствор, содержащие гемицеллюлозу, объединяются и при необходимости концентрируются для получения концентрированного фильтрата ССЕ. Концентрированный или неконцентрированный фильтрат ССЕ, в зависимости от обстоятельств, может затем использоваться отдельно или в комбинации с другим щелочным раствором для обработки древесины в реакционном сосуде.

Таким образом, потенциально все количество щелочного фильтрата, полученного на стадии промывки и очистки, может быть возвращено и использовано в качестве источника щелочи для процесса варки с использованием крафт-процесса с предварительным гидролизом (РНК), помогая таким образом предотвратить осаждение гемицеллюлозы и улучшить чистоту растворимой целлюлозы с высоким содержанием альфа-целлюлозы. Все вышеуказанные стадии могут быть выполнены на традиционном оборудовании.

Для сравнения фиг.2 и 3 представляют некоторые соответствующие особенности существующего процесса в соответствии с общей технологией производства целлюлозной массы, представленной на фиг.1. Показанные на фиг.2 существующие система и соответствующий процесс промывки и очистки целлюлозной массы и показанные на фиг.3 существующие система и соответствующий процесс варки все могут быть использованы в крафт-процессе с предварительным гидролизом. Согласно фиг.2, система 200 и соответствующий процесс промывки и очистки целлюлозной массы включают транспортировку очищенной целлюлозной массы 232 после сортировки и промывки небеленой сульфатной целлюлозы (т.е. стадия 122 на фиг.1) подходящим транспортным средством в реактор ССЕ 210 (т.е. стадия 123 на фиг.1), наряду со смесью охлажденного белого щелока 215, щелочного фильтрата ССЕ 226 или, возможно, других жидкостей или растворов, которые могут временно храниться в одном или большем числе баков-смесителей 271, 272. Из реактора ССЕ 210 смесь целлюлозной массы 233 может подаваться в группу двухвалковых прессов 251-254, которые используются как часть промывки и очистки целлюлозной массы. После обработки с использованием двухвалковых прессов 251-254 обработанную целлюлозную массу 260 затем можно дополнительно обработать или смешать с серной кислотой (H2SO4) 261 и/или другой жидкостью и направить далее по технологической схеме на отбеливание. В процессе промывки щелочной фильтрат ССЕ 216, получаемый из двухвалковых прессов 251-254, может быть собран и использован в различных целях, включая возврат и использование на предыдущей стадии варки.

Как ранее отмечено, часть щелочного фильтрата ССЕ 216, обычно намного менее половины, обычно отбирают на участок регенерации или удаляют иначе.

Фиг.3 представляет систему 300 и соответствующий процесс варки известного уровня техники, в которых при необходимости может быть использован щелочной фильтрат ССЕ. На фиг.3 в один или более автоклавов 310a, 310b подается древесная щепа или другой органический материал, содержащий целлюлозу, и они являются основными реакционными сосудами, используемыми в процессе варки. Система 300 также включает резервуар 320 для белого щелока, резервуар 330 для замещающей жидкости и один или более накопительных резервуаров 340а, 340b для горячего черного щелока. Белый щелок 319 из внешнего источника может быть закачан в резервуар 320 для белого щелока, из которого он может быть взят и использован как жидкость для нейтрализации 322 в автоклавах 310a, 310b.

Резервуар 330 для замещающей жидкости содержит раствор, который может содержать разбавленный черный щелок или смесь, содержащую черный щелок, которая может быть получена, например, в качестве побочного продукта на стадии промывки небеленой сульфатной целлюлозы, как указано входящей стрелкой 325.

Белый щелок 319 или фильтрат ССЕ 316 может быть закачан через несколько теплообменников со стороны всасывания насоса, связанного с резервуаром белого щелока 320. Другой насос подает белый щелок или фильтрат ССЕ на стадию нейтрализации к нагнетающей стороне насоса, связанного с резервуаром фильтрата 330. При загрузке горячего черного щелока жидкость из резервуара-накопителя горячего черного щелока 340а закачивают через теплообменник 353 и в конечном счете в автоклавы 310а, 310b по линии варочной жидкости 324. После загрузки горячего черного щелока загружается белый щелок (или фильтрат ССЕ) тем же насосом и по той же линии, по которым загружается черный щелок. После завершения варки в автоклавы 310а, 310b подается замещающая жидкость 327а, 327b и используется до окончания стадии варки. Самую горячую часть замещающей жидкости подают в первый резервуар-накопитель горячего черного щелока 340а, чтобы использовать при следующей варке, и более холодную часть подают во второй резервуар-накопитель горячего черного щелока 340b. Из второго резервуара-накопителя горячего черного щелока 340b жидкость подают в выпарную установку через теплообменники и фильтр жидкости и оттуда в содорегенерационный котел, где органические вещества сжигают для производства пара, а неорганические вещества регенерируются.

Обычно, когда не производится целлюлозная масса высокой чистоты, стадия холоднощелочной экстракции не требуется и белый щелок подается непосредственно в автоклавы 310a, 310b. Когда применяется холоднощелочная экстракция, обычно фильтрат ССЕ закачивают назад в автоклавы 310a, 310b.

В обычных процессах варки автоклавы 310a, 310b заполняют древесной щепой или подобными органическими материалами и затем проводится предварительный гидролиз. После предварительного гидролиза жидкость нейтрализации 322 подают в автоклавы 310a, 310b, которую затем последовательно замещают соответствующей варочной жидкостью. Затем температуру автоклавов 310а, 310b повышают до температуры варки, при которой они выдерживаются достаточное время для прохождения делигнификации. По завершении варки открывают сдувочный клапан каждого автоклава 310а, 310b и затем делигнифицированную целлюлозную массу из автоклава выгружают в выдувной резервуар (не показан). К концу цикла варки автоклав поддерживают под давлением, при этом вводится замещающая жидкость для замены горячих черного щелока или отработанных жидкостей, которые удаляются из автоклава 310а, 310b все еще примерно с температурой, используемой при варке. В обычном процессе замещающую жидкость составляет фильтрат, полученный при промывке небеленой сульфатной целлюлозной массы. Замещенный горячий черный щелок собирают в одном или большем числе высокотемпературных регенерационных цистерн 340а, 340b для последующего повторного использования. После процесса замещения замещающая жидкость и оставшийся отработанный черный щелок, у которых более низкая температура, чем обычная температура варки, также при необходимости могут хранится в низкотемпературных регенерационных цистернах и быть поданы в зону регенерации. Автоклавы 310a, 310b в конечном счете откачиваются для удаления делигнифицированной целлюлозной массы.

Фиг.4 представляет технологическую схему процесса 400 производства целлюлозной массы в соответствии с одним осуществлением, раскрытым в описании, в котором процесс варки изменен и улучшен по сравнению с известным уровнем техники. Процесс 400 фиг.4 начинается со стадии варки 421, в основном подобной обычной сульфатной варке целлюлозы, в которой древесная щепа или другие органические материалы, содержащие целлюлозу, 418 подаются в автоклав, работающий при высоком давлении. Автоклав может быть любого подходящего объема, такого как, например, около 360 кубических метров. Конкретный выбор типа древесины или другого растительного или органического материала может зависеть от желаемых конечных продуктов. Например, мягкая древесина, такая как сосна, ель и канадская ель, может использоваться для некоторых способов получения производных для производства продуктов с высокой вязкостью, подобных эфирам целлюлозы (которые могут быть использованы, например, как добавки в пищевые продукты, краску, буровые жидкости или шлам, бумагу, косметику, фармацевтические препараты, адгезивы, полиграфию, сельском хозяйстве, керамике, текстиле, моющих средствах и строительных материалах). Древесина лиственных пород, таких как эвкалипт и акация, может быть предпочтительной в тех применениях, которые не требуют целлюлозной массы с очень высокой вязкостью.

В одном осуществлении и как детально описано ниже, автоклав нагревают во время предварительного гидролиза, который является частью стадии варки 421, до первой заданной температуры паром или другим соответствующим образом. Эта заданная температура может составлять, например, 110-130°С и, более определенно, может составлять около 120°С. Нагревание в этом отдельном примере производится в течение времени 15-60 минут (например, 30 минут), хотя другое время нагрева может использоваться в зависимости от специфического оборудования и природы нагреваемых органических материалов.

Затем автоклав предпочтительно дополнительно нагревают паром или другим путем до второй температуры, более высокой, чем первая заданная температура стадии предварительного гидролиза. Эта вторая температура предварительного гидролиза предпочтительно около 165°С, хотя опять же точная температура может зависеть от многих переменных, включая оборудование и органические материалы. Нагревание для предварительного гидролиза может проводиться в течение 30-120 минут (например, 60 минут), хотя опять время при необходимости может быть изменено. Как только достигается температура предварительного гидролиза, автоклав выдерживается при этой температуре подходящий промежуток времени, например 35-45 минут или любое другое время, достаточное для завершения предварительного гидролиза.

В предпочтительном осуществлении раствор нейтрализации добавляют в автоклав как часть стадии варки 421. Раствор нейтрализации может состоять из белого щелока 411, щелочного фильтрата 417 или их смеси. Белый щелок может быть, например, смесью гидрооксида натрия и сульфида натрия. В предпочтительном осуществлении белый щелок содержит 85-150 грамм на литр эффективной щелочи в пересчете на гидроксид натрия (NaOH), более предпочтительно 95-125 грамм NaOH на литр и наиболее предпочтительно 100-110 грамм NaOH на литр. Сульфидность белого щелока может составлять 10-40%, предпочтительно 15-35% и наиболее предпочтительно 20-30%.

Концентрация эффективного NaOH в черном щелоке 435, используемом для заполнения горячей жидкостью до обогащения белым щелоком, может составлять 15-35 грамм на литр и предпочтительно составляет 20-30 грамм на литр, или в щелочном фильтрате 417 после обогащения белым щелоком может составлять 35-75 грамм на литр и предпочтительно 40-50 грамм на литр, хотя она может меняться в определенных процессах.

Раствор нейтрализации может быть добавлен в автоклав одной порцией или несколькими порциями. В одном осуществлении раствор нейтрализации, содержащий и белый щелок и щелочной фильтрат, добавляют двумя порциями, при этом сначала белый щелок подают в автоклав в качестве буферного слоя белого щелока 461 с последующим добавлением щелочного фильтрата ССЕ 417. В одном осуществлении раствор нейтрализации добавляют при температуре 120-160°С и более предпочтительно 140-150°С. Белый щелок может содержать 20-40% общей эффективной щелочи на стадии нейтрализации и более предпочтительно может содержать 25-30% общей эффективной щелочи при нейтрализации.

Варочная жидкость затем может заместить жидкость нейтрализации в автоклаве и использоваться для варки древесины в автоклаве. Варочная жидкость может быть добавлена в автоклав несколькими порциями. В одном осуществлении варочный раствор включает и горячий черный щелок и белый щелок или щелочной фильтрат ССЕ, добавленный двумя порциями. Диапазон и предпочтительный диапазон содержания гидроксида натрия и сульфида натрия в черном щелоке, белом щелоке и фильтратах ССЕ могут быть теми же, что и для фазы нейтрализации.

В одном или большем числе осуществлений варочный раствор включает один или оба следующих элемента: (i) черный щелок 435 с концентрацией эффективной щелочи 15-35 грамм на литр в пересчете на NaOH, при необходимости улучшенный добавлением белого щелока 462 с концентрацией эффективной щелочи 95-125 грамм на литр в пересчете на NaOH для достижения концентрации эффективной щелочи 40-50 грамм на литр в пересчете на NaOH или улучшенный добавлением рециркулируемого фильтрата ССЕ 417 (при необходимости сконцентрированного для увеличения содержания щелочи или обогащенного белым щелоком); и (ii) щелочной фильтрат ССЕ 417, получаемый холоднощелочной экстракцией далее по технологической схеме на стадии промывки 424 с концентрацией эффективной щелочи 55-75 грамм на литр в пересчете на NaOH, после обогащения или улучшения добавлением белого щелока 463, и при необходимости сконцентрированный упариванием или другими подобными средствами.

Автоклав может быть нагрет до температуры варки паром или другим путем. Температура варки может быть в диапазоне 140-180°С и предпочтительно в диапазоне 145-160°С. Нагревание может быть в течение 10-30 минут или другого подходящего периода времени. Затем автоклав выдерживают при температуре варки в течение подходящего периода для процесса варки, например 15-120 минут. Диапазон температуры и время варки выбираются для заданного Н фактора, который предпочтительно находится в диапазоне 130-250.

В результате стадии варки 421 получается небеленая сульфатная целлюлоза 412. Небеленая сульфатная целлюлоза 412 промывается и сортируется способом 422, подобным обычному способу крафт-процесса, вследствие чего небеленая сульфатная целлюлоза 412 подвергается сортировке с помощью различных типов сит или решет или центробежной очистке. Небеленая сульфатная целлюлоза 412 затем промывается в моечной машине в процессе сортировки и промывки 422. Моечная машина может быть любого коммерческого типа, включая горизонтальные конвейерные моечные машины, ротационные барабанные моечные машины, вакуумные фильтры, пресс-фильтры, фильтры с уплотняющей перегородкой, распылители при атмосферном и повышенном давлении. Моечная установка может использовать противоток между стадиями так, чтобы целлюлозная масса перемещалась в противоположном направлении по отношению к движению промывных вод. В одном осуществлении используется вода под давлением для промывки небеленой сульфатной целлюлозы 412. В другом осуществлении используется разбавленный щелочной раствор для промывки небеленой сульфатной целлюлозы 412. Концентрация эффективной щелочи в разбавленном щелочном растворе может быть, например, менее 5 грамм NaOH на литр, более предпочтительно менее 1 грамма NaOH на литр. Отработанный промывной раствор собирают и используют в качестве черного щелока 413 в другом месте процесса 400. В одном осуществлении черный щелок 413 используется как часть жидкости замещения, подаваемой в автоклав в конце стадии варки 421.

Затем полуочищенную целлюлозную массу процесса сортировки и промывки 422 закачивают в виде шлама в реактор, который используется на стадии холоднощелочной экстракции ("ССЕ") 423, также подобной обычному способу, в котором полуочищенную целлюлозную массу смешивают со вторым щелочным раствором 414 (который может быть тем же или отличным от первого щелочного раствора 411) для проведения дальнейшего отделения гемицеллюлозы от искомых целлюлозных волокон. Холоднощелочная экстракция является процессом, известным в современном уровне техники. Примеры процессов и систем холоднощелочной обработки детально описаны, например, в Ali и др., US 2004/0020854, и Svenson и др., US 2005/0203291, которые обе включены ссылкой, как если бы были полностью изложены в описании.

Щелочной раствор 414, используемый в способах смешивания и экстракции процесса экстракции ССЕ 423, может включать свежеприготовленные растворы гидроксида натрия, регенерированные из процессов, следующих далее по технологической схеме, или побочные продукты производства целлюлозной массы или бумажного производства, например концентрированный фильтрат ССЕ, белый щелок и т.п. Также могут использоваться другие основные растворы, такие как гидроксид аммония и гидроксид калия. Холоднощелочная экстракция может выполняться с дополнительными химикатами, такими как пероксид водорода, гипохлорит натрия, борогидрид натрия и поверхностно-активные вещества.

После заданного времени выдержки целлюлозную массу отделяют от отработанного холодного щелочного раствора в последующем процессе промывки 424. Отработанный холодный щелочной раствор содержит извлеченную гемицеллюлозу. Целлюлозную массу промывают в моечном аппарате ССЕ. Примеры моечных машин включают горизонтальные конвейерные моечные машины, ротационные барабанные моечные машины, вакуумные фильтры, пресс-фильтры, фильтры с уплотняющей перегородкой, распылители при атмосферном и повышенном давлением. Промывная жидкость может содержать, например, чистую воду или разбавленный щелочной раствор с концентрацией эффективной щелочи, например, ниже 1 грамма NaOH на литр. Отработанный промывной раствор собирают обычным образом, и он может быть объединен