Способ прессования полых профилей и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к обработке металлов давлением и может быть использовано при производстве труб. Прессование полых профилей ведут в устройстве, которое содержит контейнер, пуансон, матрицу с центрирующим стаканом, пресс-шайбу со сквозным отверстием и пресс-иглу с коническим участком. Пуансон имеет глухое отверстие, в котором закреплено амортизирующее устройство, соединенное с концом пресс-иглы. Пресс-игла перемещается вдоль оси прессования внутри пуансона и пресс-шайбы. В последней выполнено углубление, соответствующее по форме участку пресс-иглы с максимальным диаметром. После установки в контейнер заготовки, введения в нее и центрирования пресс-иглы последнюю перемещают до соприкосновения ее конического участка с торцевой поверхностью заготовки. Затем пресс-иглу перемещают внутри пуансона в сторону, противоположную направлению прессования. После образования пресс-остатка останавливают движение пуансона и перемещают пресс-иглу в направлении прессования. Производят продавливание пресс-остатка в отверстие матрицы коническим участком пресс-иглы. В результате обеспечивается полная выпрессовка полого профиля без образования пресс-остатка. 2 н. и 1 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к области обработки металлов давлением, в частности к производству полых профилей методом прессования, и может быть использовано при производстве труб из специальных сталей и сплавов, а также цветных металлов и их сплавов.

Известен способ прессования труб из высокопрочных легированных сплавов, включающий подачу в контейнер пресса подогретой гильзы с нанесенной технологической смазкой, установку матрицы со смазочной шайбой на ней, введение в гильзу иглы и выдавливание пресс-штемпелем металла в отверстие матрицы. После отведения пресс-штемпеля, иглы и контейнера назад пилой отрезают пресс-остаток от трубы, который вместе с пресс-шайбой выталкивают в специальный лоток (Гуляев Г.И. и др. Прессование стальных труб и профилей. - М.: Металлургия, 1973, с.70).

Недостатками данного способа являются образование пресс-остатка и снижение выхода годного, а также увеличение трудоемкости технологического процесса за счет удаления пресс-остатка.

Наиболее близким техническим решением, принятым за прототип, является способ прессования труб, включающий нагрев технологической шайбы до регламентированной температуры ниже температуры нагрева заготовки, подачу шайбы на иглу, подачу заготовки на ось прессования, выпрессовку трубы, удаление пресс-остатка из контейнера и использование его в качестве задней технологической шайбы при последующем прессовании (патент РФ №2184633, B21C 23/08, опубл. 10.07.2002).

Недостатком известного способа является повышенный расход металла за счет образования пресс-остатка в контейнере и снижение выхода годного.

Известно устройство для прессования полых профилей, содержащее контейнер, матрицу с центрирующей втулкой, расположенные в контейнере пресс-штемпель с пресс-шайбой и иглой, на рабочей части которой размещена дополнительная центрирующая втулка, контактирующая с заготовкой. При этом поверхности втулок, контактирующие с заготовкой, выполнены конусными, а сами центрирующие втулки изготовлены из материала заготовки (а.с. СССР №252272, B21C 25/04, опубл. 22.09.1969).

Недостатком устройства является разовое использование центрирующих втулок, только для одного изделия, что увеличивает расход металла и повышает затраты на изготовление центрирующих втулок. Кроме того, при распрессовке заготовки в контейнере происходит изменение формы центрирующих втулок, что приводит к смещению пресс-иглы и увеличению разностенности изделия.

Наиболее близким техническим решением, принятым за прототип, является устройство для прессования полых профилей, содержащее контейнер, пресс-штемпель, матрицу, иглу, снабженную центрирующим элементом в виде пробки, наружная поверхность которого соприкасается с рабочими стенками (внутренней поверхностью) матрицы, при этом центрирующий элемент выполнен из малоуглеродистой стали. При распрессовке заготовки в контейнере игла жестко фиксируется одним концом в отверстии пресс-шайбы. Рабочий конец иглы через центрирующий элемент входит в очко матрицы, что позволяет произвести распрессовку заготовки в контейнере, не нарушая центровку иглы (патент РФ №2314887, B21C 25/00, опубл. 20.01.2008).

Недостатком прототипа кроме сложности установки центрирующего элемента в отверстие матрицы является необходимость приложения дополнительных усилий прессования в начальной стадии процесса, требуемых для выталкивания центрирующего элемента из отверстия матрицы. Кроме того, данное устройство не обеспечивает полную выпрессовку пресс-остатка из матрицы, что приводит к увеличению расхода металла.

Техническая задача, решаемая изобретениями, заключается в полной выпрессовке полого профиля без образования пресс-остатка и повышении коэффициента выхода годного при прессовании.

Поставленная задача решается за счет того, что в способе прессования полых профилей, включающем установку матрицы, подачу в контейнер пресса заготовки с осевым отверстием, введение в заготовку пресс-иглы, выполненной с коническим участком, ее центрирование, перемещение и выдавливание пуансоном металла заготовки в отверстие матрицы до образования пресс-остатка, согласно изобретению после центрирования пресс-иглу перемещают до соприкосновения ее конического участка с торцевой поверхностью заготовки, затем осуществляют перемещение пресс-иглы внутри пуансона в сторону, противоположную направлению прессования, после образования пресс-остатка останавливают движение пуансона и перемещают пресс-иглу внутри пуансона и пресс-шайбы в направлении прессования, продавливая коническим участком пресс-остаток в отверстие матрицы.

Поставленная задача решается также за счет того, что в устройстве для прессования полых профилей, содержащем контейнер, пуансон, матрицу, снабженную центрирующим стаканом, пресс-шайбу со сквозным отверстием, пресс-иглу, выполненную с коническим участком, рабочий конец которой размещен в центрирующем стакане, согласно изобретению внутри пуансона соосно оси прессования выполнено глухое отверстие, в котором жестко закреплено амортизирующее устройство, соединенное с другим концом пресс-иглы, при этом пресс-игла выполнена с возможностью перемещения вдоль оси прессования внутри пуансона и пресс-шайбы, а в пресс-шайбе дополнительно выполнено углубление, соответствующее по форме участку пресс-иглы с максимальным диаметром. Кроме того, амортизирующее устройство выполнено в виде пружины сжатия.

Выполнение внутри пуансона соосно оси прессования глухого отверстия обеспечивает возможность жесткого закрепления в нем амортизирующего устройства, которое соединено с концом пресс-иглы. Пресс-игла при этом выполнена с возможностью перемещения вдоль оси прессования внутри пуансона и пресс-шайбы, что позволяет пресс-игле менять свое положение относительно пресс-шайбы и пуансона по мере изменения объема металла в контейнере.

Амортизирующее устройство аккумулирует кинетическую энергию заготовки по мере продвижения пресс-шайбы в направлении прессования. Так, перемещая пресс-иглу в направлении прессования, после соприкосновения ее конического участка с торцевой поверхностью заготовки осуществляют перемещение пресс-иглы внутри пуансона и пресс-шайбы в сторону, противоположную направлению прессования. Пресс-игла при этом передает кинетическую энергию заготовки амортизирующему устройству, которое, в свою очередь, аккумулирует ее до момента образования пресс-остатка. После образования пресс-остатка останавливают движение пуансона. В это время полый профиль протягивает в отверстие матрицы пресс-остаток, а пресс-иглу перемещают внутри пуансона и пресс-шайбы в направлении прессования за счет аккумулированного усилия амортизирующего устройства. В результате чего пресс-игла продавливает коническим участком пресс-остаток в отверстие матрицы, и получают готовый полый профиль.

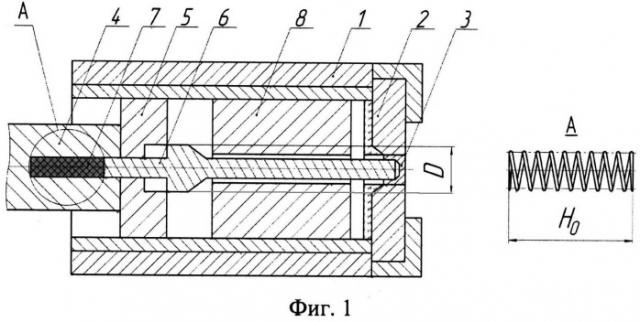

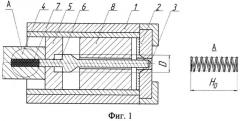

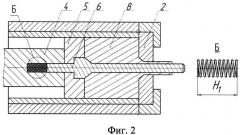

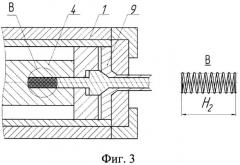

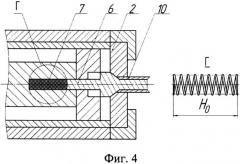

Изобретение поясняется чертежами, где на фиг.1 схематично показано в разрезе устройство для прессования, в частности центрирование пресс-иглы, на фиг.2 показано устройство в процессе прессования, на фиг.3 показано устройство в начальный момент выпрессовки пресс-остатка, на фиг.4 показано устройство при получении готового полого профиля.

Устройство для прессования полых профилей (фиг.1) содержит контейнер 1 с внутренней втулкой, матрицу 2, в которой размещен центрирующий стакан 3, пуансон 4 с размещенной на конце пресс-шайбой 5, пресс-иглу 6, выполненную с коническим участком, рабочий конец которой размещен в центрирующем стакане 3. Внутри глухого отверстия пуансона соосно оси прессования закреплено амортизирующее устройство 7. Пресс-игла 6 выполнена с возможностью перемещения вдоль оси прессования внутри пуансона 4 и в отверстии пресс-шайбы 5.

Способ прессования полых профилей реализован с помощью устройства следующим образом. С одной стороны контейнера 1 в матрицедержателе устанавливают матрицу 2, в которой размещают центрирующий стакан 3. После этого производят установку смазочной шайбы. Затем заготовку 8 (при необходимости нагретую до заданной температуры) с осевым отверстием подают в контейнер 1, вводят в контейнер пуансон 4, на конце которого расположена пресс-шайба 5. Рабочий конец пресс-иглы 6 закрепляют в центрирующем стакане 3, при этом другой конец иглы расположен в пресс-шайбе 5 и пуансоне с возможностью перемещения вдоль оси прессования и внутри пуансона 4 и соединен с амортизирующим устройством 7. Пресс-шайба 5 дополнительно выполнена с углублением, соответствующим по форме участку пресс-иглы с максимальным диаметром D и обеспечивающим заход внутрь нее участка пресс-иглы.

Пуансон 4 (фиг.2) передает давление пресса на пресс-шайбу 5 и заготовку 8 и заставляет металл вытекать в отверстие матрицы 2. При этом давлением металла заготовки на конический участок пресс-иглы 6 пресс-иглу перемещают в сторону, противоположную направлению прессования, и амортизирующее устройство, выполненное, например, в виде пружины сжатия 7 высотой H0 сжимается до H1, что позволяет пресс-игле зайти в углубление пресс-шайбы. Процесс прессования продолжают до момента образования в контейнере 1 предполагаемого пресс-остатка 9 (фиг.3), после чего прекращают движение пуансона 4. Затем полый профиль 10 за счет действия сил инерции начинает протягивать пресс-остаток 9 в отверстие матрицы 2 (фиг.4). Одновременно при уменьшении объема металла в контейнере и воздействии усилий на конический участок пресс-иглы амортизирующее устройство, выполненное, например, в виде пружины сжатия 7, разжимается, и за счет дополнительного усилия от аккумулированной кинетической энергии пресс-игла 6 продавливает коническим участком пресс-остаток 9 в калибрующий участок матрицы 2, что способствует получению готового полого профиля 10.

Для осуществления заявляемого способа необходимо выполнение следующего условия:

W к п р . о с т . < W к п р у ж . ≤ W к з а г . , ( 1 )

где W к п р . о с т . - кинетическая энергия пресс-остатка, Дж;

W к п р у ж . - кинетическая энергия пружины сжатия, Дж;

W к з а г . - кинетическая энергия заготовки, Дж.

Максимальное усилие P, необходимое для выпрессовки металла заготовки из контейнера с применением пресс-иглы с коническим участком, можно определить по следующей зависимости:

P = N ф ν П + π 3 σ S ( 1 4 C + μ B ) , ( 2 )

где NФ - мощность формоизменения, Вт;

νП - скорость прессования, мм/с;

µ - коэффициент вытяжки;

σS - сопротивление металла заготовки пластической деформации, МПа;

B и C - переменные параметры соответствующих зависимостей для определения мощности сил контактного трения и мощности, развиваемой максимальными касательными напряжениями на поверхностях разрывов скоростей в заготовке, определение которых представлено в работе (Выдрин А.В. Математическое моделирование процесса прессования труб переменного сечения / А.В. Выдрин, И.Ю. Пышминцев, Я.И. Космацкий // Сталь. Производство труб. - 2013. - Вып.2. - С.39-41). Для определения геометрических параметров пружины и усилия, которое должна обеспечивать сжатая пружина при разжатии, определют значение индекса пружины по справочным таблицам (Биргер И.А. и др. Расчет на прочность деталей машин: Справочник. - М.: Машиностроение, 1993, с.170, табл.4). Выполнение заявляемого устройства для осуществления способа прессования полых профилей с размещенным внутри пуансона амортизирующим устройством, выполненным, в частности, в виде пружины сжатия, позволяет снизить усилия прессования на этапе выпрессовки материала полого профиля и повысить коэффициент выхода годного.

Способ прессования полых профилей был опробован на вертикальном гидравлическом испытательном прессе ПММ-125 усилием 1,25 МН. Реализация предлагаемых способа и устройства потребовала изменения конструкции прессового инструмента и дооснащения пресса специальными приспособлениями. Пуансон с наружным диаметром 50 мм выполнен с глухим отверстием диаметром 13,0 мм соосно оси прессования, в котором с одного конца закреплена, например, пружина сжатия высотой 40,0 мм, средний диаметр пружины составляет 12,0 мм, диаметр сечения проволоки составляет 1,4 мм. Наружный диаметр пресс-шайбы равен 58,0 мм, диаметр сквозного осевого отверстия - 13,0 мм, диаметр углубления в пресс-шайбе соответствует по форме участку пресс-иглы с максимальным диаметром и составляет 36,0 мм. Максимальный диаметр конического участка пресс-иглы составляет 35,0 мм.

Цилиндрическую заготовку из свинца марки С2 диаметром 58 мм и высотой 100 мм с центральным осевым отверстием диаметром 16 мм при температуре 25°C загружали в контейнер диаметром 60 мм. В матрице диаметром 25 мм устанавливали смазочную шайбу (в частности, из густой смазки типа Солидол) диаметром 58 мм. Затем в осевое отверстие заготовки устанавливали пресс-иглу диаметром 12,0 мм с последующим ее центрированием. Контейнер устанавливали на ось прессования и при перемещении пуансона производили распрессовку заготовки, сопровождающуюся одновременным перемещением пресс-иглы в сторону, противоположную направлению прессования, и последующее прессование полого профиля. Скорость перемещения пуансона составила 20 мм/с.

После фиксирования максимального усилия прессования 45 кН по показаниям индуктивного измерительного преобразователя давления останавливали перемещение пуансона. Одновременно с остановкой пуансона фиксировали последующее движение трубы на 5,0 мм. В это время под действием пружины сжатия пресс-игла перемещается внутри пуансона и пресс-шайбы в направлении прессования на расстояние 40 мм, продавливая коническим участком пресс-остаток в отверстие матрицы. Пружина сжатия была рассчитана на обеспечение компенсации усилия выпрессовки 13,9 кН.

Таким образом, был реализован процесс прессования с полной выпрессовкой материала заготовки, и изготовлен полый профиль с наружным диаметром 25 мм, внутренним диаметром 12,0 мм и длиной 670,0 мм. Масса выпрессованного пресс-остатка составила 0,1 кг, что обеспечило от 3 до 5% экономии металла.

Использование предлагаемых способа прессования полых профилей и устройства для его осуществления обеспечивает полную выпрессовку полого профиля в отверстие матрицы, отсутствие пресс-остатка и повышение коэффициента выхода годного. Изобретение может быть использовано при производстве труб ответственного назначения из специальных сталей и сплавов.

1. Способ прессования полых профилей, включающий установку на прессе матрицы с отверстием, подачу в контейнер пресса заготовки с осевым отверстием, введение в осевое отверстие заготовки пресс-иглы, выполненной с коническим участком, ее центрирование, перемещение пуансона и пресс-шайбы и выдавливание пуансоном металла заготовки в отверстие матрицы до образования пресс-остатка, отличающийся тем, что после центрирования пресс-иглы ее перемещают до соприкосновения конического участка с торцевой поверхностью заготовки, затем осуществляют перемещение пресс-иглы внутри пуансона в сторону, противоположную направлению прессования, после образования пресс-остатка останавливают движение пуансона и перемещают пресс-иглу внутри пуансона и пресс-шайбы в направлении прессования с обеспечением продавливания коническим участком пресс-иглы пресс-остатка в отверстие матрицы.

2. Устройство для прессования полых профилей, содержащее контейнер, пуансон, матрицу с отверстием, снабженную центрирующим стаканом, пресс-шайбу со сквозным отверстием, пресс-иглу, выполненную с коническим участком, рабочий конец которой размещен в центрирующем стакане, отличающееся тем, что пуансон выполнен с соосным оси прессования глухим отверстием, в котором жестко закреплено амортизирующее устройство, соединенное с другим концом пресс-иглы, при этом пресс-игла выполнена с участком, имеющим максимальный диаметр, и расположена с возможностью перемещения вдоль оси прессования в упомянутых отверстиях пуансона и пресс-шайбы, в которой дополнительно выполнено углубление, соответствующее по форме участку пресс-иглы с максимальным диаметром.

3. Устройство по п.2, отличающееся тем, что амортизирующее устройство выполнено в виде пружины сжатия.