Способ определения оптимальной скорости резания

Иллюстрации

Показать всеИзобретение относится к области обработки металлов резанием, в частности к способу определения оптимальной скорости резания при обработке жаропрочных сплавов на никелевой основе для твердосплавного инструмента. По результатам кратковременных испытаний определяют температуру резания, при которой происходит изменение вида стружки из сливной в элементную. На графике зависимости температуры резания от скорости резания по этой температуре определяют оптимальную скорость резания. Технический результат заключается в сокращении трудоемкости определения оптимальной скорости резания на основе стандартных кратковременных испытаний при обработке жаропрочных сплавов на никелевой основе для твердосплавного инструмента. 1 ил., 1 табл.

Реферат

Изобретение относится к обработке металлов резанием, а именно к способам определения оптимальной скорости резания, обеспечивающей минимальную интенсивность износа и максимальную работоспособность твердосплавного режущего инструмента, и может быть использовано для назначения режимов резания при лезвийной механической обработке углеродистых и легированных сталей, жаропрочных сплавов и других металлов и сплавов в различных отраслях машиностроения.

Известны способы определения оптимальной скорости резания по графикам зависимостей различных параметров от скорости резания [А.с. СССР №841779, МКИ 3 В23В 1/00, А.с. СССР №1021519, МКИ 3 В23В 1/00, А.с. CCCP №1155361, МКИ 4 В23В 1/00, Пат. РФ №2173611, МПК 7 В23В 1/00]. Недостатком известных способов является остановка процесса резания для промежуточных измерений и применение дополнительных контролирующих приборов, приспособлений и методик.

Известен способ определения оптимальных скоростей резания для твердосплавного инструмента с использованием графика зависимости температуры резания при различных скоростях резания Θ=f(V) и температуры провала пластичности Θпп, полученных по результатам стандартных кратковременных испытаний образцов из обрабатываемого материала в широком диапазоне температур [А.с. СССР N 570455, МКИ 2 В23В 1/00].

Недостатком указанного способа является необходимость проведения сравнительно длительных измерений пластичности в широком диапазоне температур.

Наиболее близким по технической сущности является известный способ определения оптимальной скорости резания для твердосплавного инструмента [А.с. СССР №770661, МКИ 3 В23В 1/00, 15.10.80], заключающийся в том, что по результатам стандартных кратковременных испытаний образцов из обрабатываемого материала определяют температуру, при которой происходит изменение "температурного коэффициента" твердости обрабатываемого материала. С помощью кратковременных температурных испытаний находят зависимость температуры резания от скорости резания θ=f(V). По температуре, при которой происходит изменение "температурного коэффициента" твердости обрабатываемого материала на графике θ=f(V), определяют значение оптимальной скорости резания.

Однако трудоемкость указанного способа высока ввиду необходимости проведения кратковременных температурных испытаний для каждого нового обрабатываемого материала.

Предлагаемое изобретение решает задачу сокращения трудоемкости определения оптимальной скорости резания на основе стандартных кратковременных испытаний.

Техническим результатом изобретения является снижение трудоемкости способа, определения оптимальной скорости резания.

Указанный технический результат достигается тем, что в способе определения оптимальной скорости резания при обработке жаропрочных сплавов на никелевой основе для твердосплавного инструмента, включающем определение зависимости температуры резания от скорости резания по результатам кратковременных испытаний с построением графика этой зависимости, определяют температуру резания, при которой происходит изменение вида стружки из сливной в элементную по результатам кратковременных стандартных испытаний при резании и на графике зависимости температуры резания от скорости резания определяют оптимальную скорость резания, при которой происходит изменение вида стружки из сливной в элементную.

Решение поставленной задачи достигается тем, что в способе определения оптимальной скорости резания для твердосплавного инструмента, включающем кратковременные переточки обрабатываемого материала, получая различные скорости резания, а значит и температуру резания, пользуясь зависимостью окружной силы резания от скорости резания и усадки стружки можно определить оптимальную скорость резания.

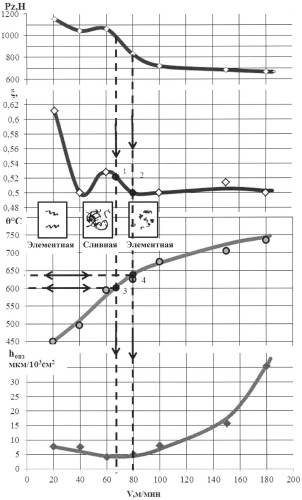

Изобретение поясняется иллюстративным материалом, где на фиг. изображены графики зависимости окружной силы резания PZ от скорости резания V (м/мин), усадки стружки ξ от скорости резания V (м/мин), температуры резания θ°C от скорости резания V (м/мин), относительного износа по задней поверхности hопз (мм) от скорости резания V (м/мин).

Сущность способа заключается в следующем.

По результатам точения обрабатываемого материала и измерений температуры резания строится общий график зависимостей P=f(V), ξ=f(V), θ=f(V) (фиг.), который показывает диапазон температуры резания, при которой стружка из сливной переходит в элементную и коэффициент усадки стружки при любой подаче имеет одно и то же значение, эта температура резания соответствует оптимальной температуре резания, обеспечивающей минимальный износ (фиг.), максимальную работоспособность инструмента, по методике, определенной профессором Макаровым А.Д. [А.с. СССР № 770661, МКИ 3 В23В 1/00, 15.10.80].

Пример осуществления способа

Исследование проводилось при разных режимах резания, подачи S=0,52 мм/об и разных скоростях резания. Режимные условия формировались так, чтобы охватить весь температурно-скоростной диапазон начиная с температуры 20°C и заканчивая температурой потери формоустойчивости режущего клина из ВК8 - более 1000°C. В качестве обрабатываемого материала использовалась сталь 12Х2НВФМА, в качестве режущего инструмента токарный резец ВК8 γ=10°, α=10°, λ=0°, φ=45°. На токарном станке 1К62 производят точение обрабатываемого материала на проход участками по 10-15 мм, фиксируя показания динамометра, пирометра, потенциометра термопары.

После каждого эксперимента происходит смена режущей пластины и полученную стружку собирают и определяют усадку стружки.

По результатам эксперимента строится общий графики зависимостей силы резания P, усадки стружки ξ и температуры резания θ от скорости резания V (фиг.).

Анализ данных, полученных при эксперименте, позволил выявить общую закономерность изменения вида стружки в зависимости от температурного диапазона (табл.1):

Температурный диапазон от 20°C до 300°C - стружка элементная;

Температурный диапазон от 300°C до 400°C - стружка суставчатая;

Температурный диапазон от 400°C до 500°C - стружка сливная;

Температурный диапазон от 500°C до 600°C - стружка суставчатая;

Температурный диапазон от 600°C до 700°C - стружка элементная.

По результатам точения обрабатываемого материала и измерений температуры резания необходимо стремиться к той температуре, при которой стружка из сливной (точка 1 фиг.) переходит в элементную (точка 2 фиг.) и коэффициент усадки стружки при любой подаче имеет одно и тоже значение, эта температура резания - в диапазоне от 600°-650°C, а оптимальная скорость резания будет равна скоростному диапазону 70-80 м/мин.

Для сравнения можно привести данные, полученные при длительных стойкостных исследованиях.

При точении стали 12Х2НВФМА минимум интенсивности износа резца ВК8 наблюдается при температуре резания 580-650°C и скорости резания 70-80 м/мин.

Таким образом, наглядно видно практическое соответствие оптимальной температуры резания температуре, при которой стружка из сливной переходит в элементную и коэффициент усадки стружки при любой подаче имеет одно и значение. Различие составляет всего около 10%.

Применение предлагаемого способа определения оптимальной скорости резания позволяет сократить трудоемкость определения оптимальной скорости резания, расход обрабатываемого материала, так как эксперимент можно проводить в заводских условиях на реальных деталях.

| Таблица 1 | ||||

| Изменения видов стружки при обработке стали 12Х2НВФМА, резцом из твердого сплава ВК8 γ=10°, α=10°, λ=0°, φ=45°, в зависимости от температуры резания | ||||

| Характеристика стружки | Элементная 1 завиток | Суставчатая 1 завиток | Суставчатая I≤50 мм | Сливная спиральная I≥50 мм |

| S=0,52 мм/об | ||||

| Температура резания θ°C | 275°C | 300°C | 360°C | 400°C |

| Характеристика стружки | Сливная спиральная I≥50 мм | Сливная спиральная I≥50 мм | Сливная спиральная I≥50 мм | Сливная ленточная |

| S=0,52 мм/об | ||||

| Температура резания θ°C | 440°C | 450°C | 460°C | 480°C |

| Характеристика стружки | Сливная спиральная I≥50 мм | Суставчатая I≤50 мм 1-5 завитков | Элементная 1 завиток | Элементная 1 завиток |

| S=0,52 мм/об | ||||

| Температура резания θ°C | 500°C | 600°C | 670°C | 750°C |

Способ определения оптимальной скорости резания при обработке жаропрочных сплавов на никелевой основе для твердосплавного инструмента, включающий определение зависимости температуры резания от скорости резания по результатам кратковременных испытаний с построением графика этой зависимости и выбор по ней оптимальной скорости резания, отличающийся тем, что по результатам упомянутых испытаний определяют температуру резания, при которой происходит изменение вида стружки из сливной в элементную, и на упомянутом графике по этой температуре определяют оптимальную скорость резания.