Система дозирования и смешивания проппанта

Иллюстрации

Показать всеГруппа изобретений относится к нефтяной и газовой промышленности и может быть использована при смешении и дозировании проппанта в жидкости гидроразрыва пласта. Резервуар для материала, применяемого на нефтяном месторождении, состоит из корпуса с верхним днищем, нижним днищем, боковой стенкой между верхним и нижним днищем, которая определяет углубление в корпусе, верхнее днище определяет отверстие, нижнее днище определяет первое сопло. Резервуар также содержит дозирующий затвор, соединенный с корпусом в нижнем днище. Дозирующий затвор состоит из основания со вторым соплом, находящимся на одной линии с первым соплом, и щелевого литника, соединенного с основанием. Второе сопло имеет в основном трапециевидную форму. Щелевой литник устроен так, чтобы он мог со скольжением закрывать второе сопло. Управление расходом материала в резервуаре осуществляют посредством регулировки открытой площадки дозировки второго сопла в соответствии с уравнениями математического моделирования. 3 н. и 16 з.п. ф-лы, 4 ил.

Реферат

Настоящее изобретение относится в основном к системам, способам и/или устройствам смешивания и дозирования проппанта в жидкости для гидроразрыва, которая вводится в ствол скважины.

В изложенных здесь пунктах приведена информация, относящаяся к настоящему предмету раскрытия, которая не может содержать известный уровень техники и может описывать некоторые варианты осуществления изобретения, которые иллюстрируют изобретение.

Жидкость для гидроразрыва вводится в трещину гидроразрыва в ствол скважины, проникая в подземную структуру и выдавливая жидкость для гидроразрыва под давлением, вызывая растрескивание и разрыв каменных пластов. Проппант располагается в жидкости для гидроразрыва, то есть внутри разрыва пласта, и образует пачку расклинивающего агента для предотвращения закрытия разрыва после высвобождения давления, и обеспечивая лучший поток возобновляемых жидкостей, т.е. нефти, газа или воды. Успех применения гидравлического разрыва связан с распространением трещин, которое представляет собой способность жидкостей протекать из структуры через пачку расклинивающего агента. Другими словами, пачка расклинивающего агента или матрица может иметь высокую проницаемость относительно структуры, чтобы жидкость могла протекать в ствол скважины с малым сопротивлением. Проницаемость матрицы проппанта может быть увеличена за счет распространения расклинивающих и других материалов в пределах трещины для увеличения пористости внутри трещины.

Некоторые подходы к распространению гидравлических разрывов вызвали образование пачек расклинивающего агента в разрыве, в отличие от образования пачек распространенного в пространстве расклинивающего агента. Эти способы могут чередовать стадии проппантных и непроппантных жидкостей гидроразрыва для создания пачек расклинивающего агента в месте разрыва и открытия каналов между ними для образования протекающих жидкостей. Таким образом, гидравлические разрывы пласта скорее приводят к гетерогенному размещению проппанта (ГРП) и камерно-столбового устройства в разрыве, чем к гомогенному размещению проппанта и совместному размещению пачки проппанта. Количество проппанта, расположенное в разрыве во время каждой стадии ГРП, регулируется посредством изменения характеристик транспорта жидкости, например вязкости и упругости, плотности проппанта, диаметра, концентрации и скорости введения жидкости гидроразрыва.

Способы размещения проппанта, основанные на геометрии разрыва, были разработаны для использования во время обычных операций с пачкой проппанта. Однако размещение проппанта в ГРП является значительно более требовательным и уровень техники находится в поиске улучшения способов размещения проппанта в действиях по ГРП.

Перед введением жидкости гидроразрыва проппант и другие компоненты жидкости гидроразрыва могут перемешиваться. Текущее состояние технологии обеспечения существующего смешивающего оборудования для выполнения ГРП и действий по разрыву с помощью реагентов на водной основе зависит от использования управления автоматической концентрацией проппанта, которое зависит от того, на сколько процентов открыто отверстие дозирующего затвора в самотечной системе. Управление автоматической концентрацией проппанта основано на показаниях ареометра и является наиболее часто используемым режимом дозирования проппанта в традиционных разрывных работах, но не может использоваться в определенных сферах применения из-за слишком медленного времени реакции ареометра. Кроме того, современные разработки затворов существующего смешивающего оборудования обычно содержат дозирующее отверстие неправильной формы в соответствии с тем, на сколько процентов открыто отверстие, что не позволяет осуществлять высокоточное постоянное управление потоком проппанта. Для получения оптимальных характеристик необходимо получение постоянной стабильной дозировки проппанта через постоянное и стабильное дозирующее отверстие.

Многие системы добавления проппанта используют один или несколько буров для передачи проппанта или смеси проппанта с жидкостями, такими как реагенты на водной основе, гелевые структуры или углеводородов. В таких системах проппант может доставляться в жидкость гидроразрыва, насосы или смесители из нефтяного резервуара, который обычно называют воронкой для проппанта или приемник. Бур дозирует объемы проппанта и скорость попадания проппанта в поток жидкости или смеситель. Бур может дозировать проппант путем расчета известного количества проппанта, который бур может переместить при заданной скорости бура, в оборотах за минуту (об/мин). Соответственно, плотность жидкости гидроразрыва, включающей проппант, может быть определена в буровом снаряде на основе об/мин, при которых работает бур вместе с плотностью жидкости гидроразрыва, определенной перед добавлением проппанта. Буровые снаряды могут требовать большей площади для размещения буров, способных обеспечить достаточный объем проппанта в смесителе или потоке жидкости.

Система добавления проппанта самотеком является альтернативой системам добавления проппанта с помощью бура. Системы добавления проппанта самотеком могут передавать проппант с помощью гравитационного свободного падения в смеситель с целью добавления в жидкость гидроразрыва. Дозирование объема проппанта в системе подачи самотеком может быть рассчитано, определив расход проппанта через отверстие известного размера, часто называемое дозирующим затвором, когда проппант находится в свободном гравитационном падении через отверстие. Системы подачи самотеком могут также использовать герметизацию для помощи в передачи проппанта в поток жидкости или смеситель. Способы герметизации систем подачи самотеком могут включать герметизацию контейнера с проппантом с подачей самотеком или использование эффекта Вентури, в котором трубка меньшего диаметра соединена с трубкой большего диаметра для выведения проппанта из контейнера для проппанта в смеситель или поток жидкости. Системы подачи самотеком могут требовать меньшей площади, так как они могут не использовать бур.

Системы добавления проппанта с подачей самотеком могут использовать управление автоматической концентрацией проппанта на основе отверстия известного размера. Смешивающее оборудование настроено для работы с реагентами на водной основе с использованием управления автоматической концентрации проппанта в зависимости от того, на сколько процентов открыто отверстие дозирующего затвора в системе добавления проппанта с подачей самотеком. Это управление автоматической концентрацией проппанта может называться автоконцентрацией в процентном режиме затвора. Управление автоматической концентрацией проппанта может основываться на показаниях ареометра; однако показания ареометра не могут быть эффективным методом управления для реагентов на водной основе из-за неспособности ареометров различать плотность суспензий с низкой концентрацией проппанта для разрыва из-за действия реагента на водной основе и плотность самого контейнера с жидкостью.

Настоящая сущность изобретения представлена для введения выбора вариантов, которые описаны ниже в подробном описании. Настоящая сущность изобретения не ставит целью указать ключевые или важные черты объекта изобретения и не ставит целью использование ее для помощи в ограничении области действия объекта изобретения.

Один вариант предлагаемого изобретения по меньшей мере в одном варианте осуществления изобретения относится к нефтяному резервуару. В этом варианте резервуар для материала, применяемого на нефтяном месторождении состоит из корпуса и дозирующего затвора. Корпус состоит из верхнего днища, нижнего днища и боковой стенки между верхним и нижним днищем. Боковая стенка определяет углубление в корпусе. Верхнее днище определяет отверстие, нижнее днище определяет первое сопло. Дозирующий затвор соединен с корпусом в нижнем днище и содержит основание со вторым соплом, которое находится на одном уровне с первым соплом, и щелевой литник, соединенный с основанием. Второе сопло имеет в основном трапециевидную форму. Щелевой литник устроен так, что он со скольжением закрывает второе сопло.

Другой вариант предлагаемого изобретения по меньшей мере в одном варианте осуществления изобретения относится к способу управления расходом резервуара для материала, применяемого на нефтяном месторождении посредством регулировки открытой площади отверстия дозировки второго сопла согласно уравнениям математического моделирования. В этом способе нефтяной резервуар снабжен отверстием для получения материала и первым соплом для распределения материала. Дозирующий затвор расположен на первом сопле для управления расходом материала посредством регулировки дозирующего датчика согласно набору уравнений, учитывающему открытую площадь отверстия дозирующего затвора, высоту второго сопла дозирующего затвора, длину верхней части второго сопла дозирующего датчика, длину нижней части второго сопла дозирующего затвора и высоту открытой площади отверстия дозирующего затвора. Уравнения могут также учитывать основной расход материала и константу основного расхода. Уравнения при управлении дозирующим датчиком могут также учитывать желаемый массовый расход настоящего материала, коэффициент, учитывающий геометрию частиц и влияющий на расход настоящего материала, коэффициент, учитывающий структуру частиц и влияющий на расход настоящего матераила, коэффициент, учитывающий покрытие частиц и влияющий на расход настоящего материала, коэффициент, учитывающий вибрации от окружающей среды и влияющий на расход настоящего материала, коэффициент, учитывающий влажность и влияющий на расход настоящего материала, удельную плотность настоящего материала, удельную плотность материала, для которой определен основной расход.

Варианты осуществления системы и способов смешивания и дозирования материала описаны со ссылкой на соответствующие фигуры. На всех чертежах использованы одинаковые числа для ссылки на свойства и компоненты. Применение различных способов будет описано далее со ссылкой на сопровождающие чертежи. Однако необходимо понимать, что сопровождающие чертежи изображают различные способы, которые описаны здесь, и не предназначены для ограничения области действия различных способов, которые здесь приведены.

На фиг.1 изображен перспективный вид смешивающей установки с двумя резервуарами для материала, применяемого на нефтяном месторожении, построенными в соответствии с вариантом осуществления настоящего изобретения.

На фиг.2 изображен перспективный вид резервуара для материала, применяемого на нефтяном месторождении, построенного в соответствии с вариантом осуществления настоящего изобретения.

На фиг.3 изображен перспективный вид одного резервуаров для материала, применяемого на нефтяном месторождении изображенных на фиг.1.

На фиг.4 изображен местный вид сверху основания со втором соплом, частично закрытым щелевым литником в соответствии с вариантом осуществления настоящего изобретения.

Вначале стоит заметить, что в случае развития любого из этих вариантов осуществления изобретения, различных воплощений - для достижения специальных целей разработчика будут приняты специальные решения. К этим целям относится согласованность с системными и бизнесограничениями, которые могут разниться от одного к другому варианту осуществления. Кроме того, будет оценено то, что такая попытка развития может быть сложной и затратной по времени, но быть при этом обычным действием для тех, кто обладает обыкновенными навыками в этой области техники, имеющей преимущество в предмете раскрытия. Кроме того, состав, используемый/раскрываемый здесь, может также включать некоторые компоненты кроме упомянутых. В сущности изобретения и этом подробном описании каждое значение следует читать однажды улучшенным понятием «около» (если не улучшенным явно) и затем читать снова не таким улучшенным, если обратное не указано в контексте. Также в сущности изобретения и этом подробном описании следует понимать, что диапазон концентрации, указанный или описанный как эффективный, подходящий или подобный, должен иметь любую концентрацию в пределах этого диапазона, включая конечные точки, как заявлено. Например, надо понимать, что «диапазон от 1 до 10» содержит каждое возможное число в промежутке между около 1 и около 10. Таким образом, даже если есть специальные точки измерения в пределах диапазона или даже нет точек измерения в пределах диапазона, которые явно указаны или относятся к некоторым точкам, следует понимать, что изобретатели оценивают и понимают, что любые точки измерения в пределах диапазона следует считать указанными. Следует также понимать, что изобретатели обладали знаниями о целом диапазоне и всех точках в пределах диапазона.

На фиг.1 изображена смешивающая установка 10 с двумя резервуарами для материла, применяемого на нефтяном месторождении или воронками 12, построенная в соответствии с раскрытыми здесь вариантами изобретения. Смешивающая установка 10 может быть смонтирована на прицепе или раме для более удобного введения материала в ствол скважины. Изображены воронки 12a и 12b, каждая из которых содержит воронку 12 с корпусом 14, устроенным для получения материала, такого как проппант.

Для краткости изложения используемое здесь понятие «материал, применяемый на нефтяном месторождении» может включать проппант, но может также включать и не ограничиваться сухим гуаром, цементом, взвешивающими агентами того типа, который используется в буровом растворе, например полимерами, глинами, эмульсиями, оксидами переходных металлов и гироксидами, что будет оценено специалистом в этой области техники.

Здесь используется понятие «проппант», которое относится к откалиброванным частицам, смешанным с жидкостью гидроразрыва для обеспечения эффективного трубопровода для передачи жидкости из резервуара в ствол скважины. Например, используемое здесь понятие «проппант» может включать экстраматричные каналообразующие материалы, называемые каналантами. Понятие может также включать песчаные зерна или гравий естественного происхождения, синтетические или специально разработанные проппанты, такие как песок с покрытием смолой или высокопрочные керамические материалы из спеченного боксита. Проппант может также включать волокнистые материалы. К волокнистым материалам относятся, например, стекло, керамика, углерод, включая углеродсодержащие соединения, металлы, включая сплавы металлов, и тому подобное, или их комбинация, или полимерные материалы, такие как ПЛА, ПГА, ПЭТ полиол, и тому подобное, или их комбинация.

На фиг.1-2 изображен корпус 14 воронки 12 с верхним днищем 16, нижним днищем 18 и боковой стенкой 20 между верхним днищем 16 и нижним днищем 18. Боковая стенка 20 определяет углубление 22 в корпусе 14 воронки 12. Верхнее днище 16 корпуса 14 определяет отверстие 24 для получения проппанта, нижнее днище 18 корпуса 14 определяет первое сопло 26 для выведения проппанта. Дозирующий литник 28 соединен с нижним днищем 18 корпуса 14 и может использоваться для управления скорости выведения проппанта в смеситель (не показан).

Боковая стенка 20 корпуса 14 может состоять из первой стенки 30 и второй стенки 32, сходит на конус от верхнего днища 16 к нижнему днищу 18. На фиг.1-2 изображено, что первая сторона 30 и вторая сторона 32 могут сходить на конус, в основном, из верхнего днища 16 корпуса 14 к нижнему днищу 18 корпуса 14. Конусность первой стороны 30 и второй стороны 32 могут служить для направления потока проппанта из отверстия 24 через углубление 22 в первое сопло 26. Несмотря на то, что на Фиг.1-2 указана конусность первой стороны 30 и второй стороны 32, следует понимать, что одна или несколько сторон боковой стенки 20 корпуса 14 может иметь конусность между верхним днищем 16 и нижним днищем 18 для удобства потока проппанта из отверстия 24 через углубление 22 в сопло 26. Поток проппанта через углубление 22 и первое сопло 26 может осуществляться подачей самотеком, при которой проппант проходит через первое сопло 26 в смеситель под действием силы тяжести.

Первое сопло 26, образованное нижним днищем 18 корпуса 14, может иметь форму трапеции, треугольника, квадрата, прямоугольника и других многоугольников. Площадь первого сопла 26 может регулироваться дозирующим затвором 28, соединенным с нижним днищем 18 корпуса 14. Регулирование площади первого сопла 26 может позволить регулировать расход проппанта через первое сопло 26. Регулирование расхода может предполагать создание математической модели, в которой скорость проппанта может быть выражена как функция коэффициентов, представляющих различные физические свойства проппанта и окружающей среды, для достижения необходимого расхода проппанта в подаче самотеком через первое сопло 26, что будет более подробно рассмотрено далее.

Дозирующий затвор 28, соединенный с нижним днищем 18 корпуса 14, может включать основание 34, соединенное в нижним днищем 18 корпуса 14, второе сопло 35, расположенное в основании 34, щелевой затвор 36, соединенный с основанием 34 и устроенный так, чтобы он со скольжением закрывал первое сопло 26 и/или второе сопло 35, механизм управления 38, соединенный с основанием 34, и щелевой литник 36, устроенный так, чтобы он со скольжением закрывал второе сопло 35. Второе сопло 35 в основании 34 может иметь, в основном, трапециевидную форму и перекрывать первое отверстие 26 корпуса 14 воронки 12, так что когда щелевой литник 36 со скольжением закрывает первое сопло 35, щелевой литник 36 тоже со скольжением закрывает первое сопло 26. Основание 34 может быть соединено с нижним днищем 18 с помощью пайки, сварки, болтового соединения или любого другого средства соединения. Щелевой литник 36 может быть соединен с основанием 34 кронштейнами 40a и 40b, как изображено на фиг.2, и иметь большое число роликов 42. Щелевой литник 36 может быть установлен между кронштейнами 40a и 40b и между большим числом роликов 42 и основанием 34 для надежности закрепления щелевого литника 36 в основании 34. Щелевой литник 36, установленный между большим числом роликов 42 и основанием 34, может со скольжением двигаться под основанием 34 и при этом со скольжением закрывать второе сопло 35. Механизм управления 38 может быть механически соединен с основанием 34 и щелевым литником 36 посредством любого подходящего способа, так что механизм управления 38 может регулировать щелевой литник 36 от полного закрытия второго сопла 35 до полного открытия второго сопла 35 и до любого уровня частичного закрытия между ними.

Механизм управления 38 может применяться в виде пневматического цилиндра, гидравлического цилиндра, электрического цилиндра или любого другого механизма управления 38, подходящего для того, чтобы щелевой литник 36 со скольжением закрывал второе сопло 35. Как изображено на фиг.1-3, механизм управления 38 может быть представлен гидравлическим цилиндром, соединенным с основанием 34 муфтой 43 и соединенным со щелевым затвором 36 в головке поршня 44. Механизм управления 38 может управлять щелевым датчиком 36 и его открытым, закрытым и промежуточным положением закрытия второго сопла 35 посредством движения или обратного движения поршня 46. Движение и обратное движение поршня 46 механизма управления 38 может быть выполнено с помощью отправления электрических сигналов через элемент управления 48, электрически соединенный с компьютером, процессором, контроллером или другим электронным устройством, способным отправлять и принимать данные с инструкциями по управлению щелевым затвором 36.

Воронка 12 может также быть снабжена трубопроводом 50 через боковую стенку 20, сообщающуюся со смесителем (не указан) ниже воронки 12. Трубопровод 50 может также иметь сообщение с углублением 22 воронки 12. Трубопровод 50 может быть соединен с дозатором сухих добавок 52, так что сухие химические добавки из дозатора сухих добавок 52 могут распространяться по трубопроводу 50 через боковую стенку 20 воронки 12 в смеситель. Трубопровод 50 может также распределять сухие химические добавки в воронку 12, так что сухие химические добавки распространяются из дозатора сухих добавок 52 в трубопровод 50 и в углубление 22, попадая с проппантом в смеситель через первое и второе сопло 26 и 35 соответственно.

На фиг.3 изображена воронка 12 вместе с желобом 62, расположенным вдоль внешней поверхности корпуса 14 воронки 12. Желоб 62 может быть соединен с корпусом 14 с помощью болтов, сварки, пайки или любого другого подходящего способа. Желоб 62 может иметь сообщение с входным отверстием, ведущим к смесителю, расположенному ниже воронки 12 и желоба 62. Желоб 62 может позволять использование безпроппантных добавок, например, волокон в смеситель через входное отверстие. Входное отверстие может получать безпроппантную добавку из желоба 62 и проппант из воронки 12, или смеситель может иметь большое число входов, через которые отдельно попадают безпроппантная добавка и проппант.

На фиг.4, на которой изображен рабочий режим, расход проппанта может регулироваться и быть предсказан с помощью геометрии дозирующего сопла с учетом определенных физических характеристик проппанта и окружающей среды, влияющих на расход, таких как плотность, размер частиц, геометрические коэффициенты (например, округлость, угловатость, неправильность формы и т.д.), коэффициенты, учитывающие поверхность покрытия (например, вулканизированные или частично вулканизированные смолистые покрытия), вибрации из окружающей среды, влажность и т.д. Геометрия дозирующего сопла может применяться в учетом вышеуказанных характеристик для определения и автоматического управления щелевым затвором 36, что позволяет получить необходимый размер второго сопла 35 при, по меньшей мере, частичном закрытии первого и второго сопла 26 и 35 щелевым затвором 36.

Управление и предсказание расхода может предполагать создание математической модели, которая позволяет выразить расход проппанта в виде функции коэффициентов, учитывающих влияние вышеуказанных физических свойств проппанта и окружающей среды, применимых к геометрии дозирующего сопла, площадь которой должна быть прямо пропорциональна расходу, может быть выражена в виде, который позволяет предсказать, какую часть сопла необходимо открыть для получения необходимого расхода проппанта в системе подачи самотеком.

Геометрия первого и второго сопла 26 и 35 соответственно может быть представлена в трапециевидной форме, как указано на фиг.2 и 3. Площадь трапеции может быть выражена таким образом, что процент, на который открыто первое и второе сопла 26 и 35, будет независимыми переменными во второй степени многочлена. С учетом влияния на поток проппанта вышеуказанного списка коэффициентов, учитывающих физические свойства проппанта и окружающей среды, результирующая модель может позволить разрешить процент открытия требуемого затвора с помощью квадратичного уравнения. Модель должна учитывать необходимую скорость дозировки проппанта для желаемой концентрации проппанта и скорости суспензии внутри скважины. Геометрическая модель дозирующего сопла может образовывать основу для системы автоматического управления проппантом для гетерогенных операций по размещению проппанта и приложений с реагентами на водной основе.

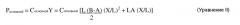

На фиг.6 изображен пример второго сопла 35 в настоящем применении. Уравнение площади трапеции может быть выражено в виде:

которое представляет собой многочлен второй степени с независимой переменной X/L. Несмотря на то, что настоящее раскрытие изобретения рассматривает второе сопло 35 трапециевидной формы, специалистам в области техники следует понимать, что это уравнение также применимо для второго сопла 35, где второе сопло 35 выполнено в форме других многоугольников, таких как треугольник, квадрат, прямоугольник.

Открытая площадь отверстия Y может регулироваться специальными размерными величинами параметров A, B и L и использоваться вместе с щелевым затвором 36, который перемещается по длине L второго сопла 35, X/L представляет часть щелевого затвора 36 по длине L, при которой второе сопло 35 может быть открыто для потока проппанта через дозирующую открытую площадь Y в положении затвора X. Открытая площадь отверстия Y может определяться вторым соплом 35 в основании 34 дозирующего затвора 28 и передним краем 70 щелевого затвора 36. Кроме того, параметр X/L, выраженный в процентах, может также быть известен как процент открытости щелевого затвора 72.

Для данного нефтяного материала, такого как проппант, выбранного в качестве основного, расход проппанта Pосновной через дозирующую открытую площадь может быть выражено в виде дозирующей открытой площади Y, умноженной на коэффициент пропорциональности Сосновной, такой что:

притом что Сосновной имеет размерность массового расхода через единицу дозирующей открытой площади Y и имеет вид функции, которая по сути учитывает следующие специальные условия основного проппанта и существующие условия: плотность, размер частиц; геометрические коэффициенты (например, округлость, угловатость, неправильность формы и т.д.), коэффициенты, учитывающие поверхность покрытия (например, вулканизированные или частично вулканизированные смолистые покрытия), вибрации из окружающей среды, влажность и т.д.

Для дальнейшего расширения модели, позволяющей предсказание расхода для других видов проппантов с физическими свойствами, которые могут отличаться от основного проппанта, с Pосновной могут применяться следующие коэффициенты:

Zматериала= FразмераFгеометрииF структурыFпокрытияFвибрацийF влажности (SGматериала/SGосносной) Росносвной,

(Уравнение ΙΙΙ)

Переменная Zматериала может равняться необходимому массовому расходу данного проппанта. Fразмера может равняться коэффициенту, учитывающему размер частицы и влияющему на расход данного проппанта. Fгеометрии может равняться коэффициенту, учитывающему геометрию частиц и влияющему на расход данного проппанта. Fструктуры может равняться коэффициенту, учитывающему структуру частиц и влияющему на расход данного проппанта. Fпокрытия может равняться коэффициенту, учитывающему покрытие частиц и влияющему на расход данного проппанта. Fвибраций может равняться коэффициенту, учитывающему вибрации от окружающей среды и влияющему на расход данного проппанта. Fвлажности может равняться коэффициенту, учитывающему влажность и влияющему на расход данного проппанта. SGматериала может равняться удельной плотности данного проппанта. И SGосновной может равняться удельной плотности нефти, для которой определено Pосновной.

Вышеуказанное уравнение может выглядеть в следующем виде:

притом что:

K1 =FразмераFгеометрииFструктурыFпокрытияFвибрацийFвлажности(SGматериала/SGосновной)Сосновной[L(B-A)]/2

K2= FразмераFгеометрииFструктурыFпокрытияFвибрацийFвлажности (SGматериала/SGосновной) Сосновной LA; и

K3= - Zматериала.

Коэффициенты Fразмера, Fгеометрии, Fструктуры, Fпокрытия, Fвибраций и Fвлажности могут в основном быть определены эмпирически и могут быть получены с помощью соответствующей экспериментальной разработки вместе с допущениями, которые могут помочь упростить процесс получения достаточно точной модели.

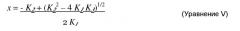

Когда получены параметры K1 и K2, и зная необходимую скорость проппанта Zпроппанта для получения специальной концентрации проппанта и скорости суспензии внутри скважины, тогда необходимая часть открытого отверстия X/L может быть разрешена с помощью квадратного уравнения:

Как изображено на фиг.2, воронка 12 может также включать систему управления 76. В основном, система управления 76 снабжена механизмом управления 38 и одним или несколькими вычислительными устройствами 78. Механизм управления 38 может применяться, как описано ранее. Вычислительное устройство 78 может включать один или несколько процессоров, один или несколько непереходных машиночитаемых носителей, одно или несколько устройств ввода и одно или несколько устройство вывода. Один или несколько процессоров могут применяться в виде одиночного процессора или множественных процессоров, работающих вместе для выполнения машинных инструкций. Осуществление изобретения с одним или несколькими процессорами включает цифровой сигнальный процессор, центральный процессор, микропроцессор, многоядерный процессор и их комбинацию. Один или несколько процессоров могут быть спарены с одним или несколькими непереходными машиночитаемыми носителями и способны сообщаться с одним или несколькими непереходными машиночитаемыми носителями с помощью дорожки, выполненной, например, в виде шины данных. Один или несколько процессоров могут сообщаться с устройством ввода и вывода с помощью дорожек, подобных вышеуказанным дорожкам, и соединять один или несколько процессоров с одним или несколькими непереходными машиночитаемыми носителями. Один или несколько процессоров могут сообщаться с помощью интерфейса с одной или несколькими сетями с помощью устройств сообщения, например, с помощью обмена электронными, цифровыми и/или оптическими сигналами через устройства сообщения, использующие сетевые протоколы, такие как TCP/IP. Следует понимать, что в некоторых вариантах осуществления изобретения с использованием более чем одного процессора, один или несколько процессоров могут располагаться в удалении друг от друга, располагаться в одном месте или содержать единичный многоядерный процессор. Один или несколько процессоров могут быть способны читать и/или выполнять машинные инструкции и/или создавать, управлять, изменять и сохранять машинные данные в одном или нескольких непереходных машиночитаемых носителях.

Один или несколько непереходных машиночитаемых носителей сохраняет машинные инструкции, которые могут применяться, как любой обыкновенный непереходной машиночитаемый носитель, как оперативное записывающее устройство (ОЗУ), жесткий диск, DVD-ROM, BLU-RAY, гибкий диск, оптический привод или их комбинация. Когда используется более одного непереходного машиночитаемого носителя, тогда в одном физическом месте может находиться один или более непереходных машиночитаемых носителей, тогда как один или несколько процессоров, один или несколько непереходных машиночитаемых носителей могут находиться в физическом месте, удаленном от одного или нескольких процессоров. Физическое местоположение одного или нескольких непереходных машиночитаемых носителей может отличаться, и могут применяться один или более непереходных машиночитаемых носителей как «облачная память». То есть один или несколько непереходных машиночитаемых носителей частично или полностью основаны или доступны по сети, пока по меньшей мере один или несколько непереходных машиночитаемых носителей находится рядом с одним или несколькими процессорами.

Машинные инструкции хранятся на одном или нескольких непереходных машиночитаемых носителях и могут содержать логику Уравнений I-V, описанную выше при описании фиг.4, для выражения открытой площади дозировки Y второго сопла 35 и расхода проппанта. Вычислительное устройство может с помощью механизма управления 38 перемещать поршень 46, перекрывающий большую часть второго сопла 35, уменьшая таким образом площадь открытого дозирующего отверстия Y, или перемещать поршень 46 в обратном направлении, перекрывая меньшую часть второго сопла 35, увеличивая таким образом площадь открытого дозирующего отверстия Y. Вычислительное устройство может перемещать поршень 46 в прямом и обратном направлении на основе вводов терминала пользователя, соединенных с вычислительным устройством 78, или автоматически предоставлять данные о коэффициентах Уравнения III, характеризующих проппант, на основе сенсоров в воронке 12.

Предыдущее описание было приведено со ссылкой на некоторые варианты осуществления изобретения. Специалисты в области техники и технологии, к которой относится настоящее изобретение, должны оценить, что изменения в описанных структурах и способах работы могут быть применены с соблюдением принципов и области действия этого приложения. Соответственно, приведенное выше описание следует считать постоянным и использоваться для следующих заявок в полной их области действия.

Область действия патентуемого объекта изобретения определена формулой изобретения. Более того, формула изобретения не предполагает использование пункта шесть 35 USC § 112, если не используется точное выражение «целью является». Пункты формулы изобретения должны быть как можно более полными, и права на объект изобретения намеренно не уступаются, не передаются и не остаются.

1. Резервуар для материала, применяемого на нефтяном месторождении, содержащий:корпус с верхним днищем, нижним днищем, боковой стенкой, проходящей между верхним и нижним днищем, причем боковая стенка ограничивает углубление в корпусе, верхнее днище ограничивает отверстие и нижнее днище ограничивает первое сопло; идозирующий затвор, соединенный с корпусом в нижнем днище, причем дозирующий затвор содержит основание со вторым соплом, расположенным на одной линии с первым соплом; при этом второе сопло, по существу, имеет трапециевидную форму, а дозирующий затвор содержит щелевой литник, соединенный с основанием, и выполнен с возможностью закрывания со скольжением второго сопла.

2. Резервуар по п.1, отличающийся тем, что щелевой литник соединен с основанием при помощи механизма управления.

3. Резервуар по п.2, отличающийся тем, что механизм управления содержит основание, соединенное с основанием дозирующего затвора, и поршень с поршневой головкой, расположенный возле основания, соединенного со щелевым литником.

4. Резервуар по п.3, отличающийся тем, что поршень механизма управления выполнен с возможностью перемещения в обратном направлении, таким образом, чтобы щелевой литник со скольжением закрывал второе сопло и со скольжением открывал второе сопло.

5. Резервуар по п.2, отличающийся тем, что механизм управления представляет собой гидравлический цилиндр.

6. Резервуар по любому из пп.1-5, отличающийся тем, что корпус содержит желоб, проходящий вдоль внешней поверхности корпуса, причем желоб имеет сообщение с углублением корпуса посредством отверстия в боковой стенке корпуса и выполнен с возможностью использования добавки в смесителе.

7. Резервуар для материала, применяемого на нефтяном месторождении, содержащий:корпус с верхним днищем, нижним днищем, боковой стенкой, проходящей между верхним и нижним днищем, причем боковая стенка ограничивает углубление в корпусе, верхнее днище ограничивает отверстие, нижнее днище ограничивает первое сопло;дозирующий затвор, соединенный с корпусом в нижнем днище, причем дозирующий затвор состоит из основания со вторым соплом и щелевого литника, соединенного с основанием и выполненного с возможностью со скольжением закрывать второе сопло, перекрывающее первое сопло; исистему управления, которая содержит механизм управления и вычислительное устройство, причем механизм управления выполнен с возможностью перемещения щелевого литника относительно второго сопла,в котором механизм управления регулируется вычислительным устройством, следящим за расходом материала, применяемого на нефтяном месторождении, посредством регулировки щелевого литника в соответствии с уравнением: притом что:Y - это площадь отверстия дозирующего затвора;L - это высота второго сопла дозирующего затвора;A - это длина верхней части второго сопла дозирующего затвора;B - это длина нижней части второго сопла дозирующего затво