Грузовая тележка для перевозки древесины

Иллюстрации

Показать всеИзобретение относится к перегрузке грузов, в частности древесины в виде бревен. Грузовая тележка (1) содержит раму смены груза, содержащую первую и вторую конечные части, две продольные балки (6, 7), две поперечные балки (9, 10), расположенные на конечных частях рамы смены груза, первое и второе сужающиеся в направлении вверх основания (17, 18) для подъема, которые жестко соединены с конечными частями или концами продольных балок рамы, смежными с поперечными балками (9, 10) рамы. Каждое основание (17, 18) содержит петлеобразующую подъемную скобу, с которой захватное устройство грузоподъемной стрелы устройства для смены груза должно войти в зацепление. Основание для подъема открыто снизу в вертикальном направлении. Поперечные балки рамы являются удлиненными с тем, чтобы выступать за пределы продольных балок рамы для установки опор, обращенных к опорной поверхности. Несколько таких грузовых тележек выполнены с возможностью штабелирования одна поверх другой. Способ транспортировки древесины в виде бревен заключается в загрузке взятой из штабеля грузовой тележки (1) машиной для лесозаготовительных работ и ее перемещении устройствами для смены груза с захватным устройством, зацепляемым с подъемной скобой грузовой тележки. Изобретение повышает эффективность. 2 н. и 31 з.п. ф-лы, 32 ил.

Реферат

Настоящее изобретение относится к грузовой тележке для перевозки древесины в виде бревен, причем указанная грузовая тележка определяет продольную центральную плоскость и содержит раму смены груза, содержащую первую конечную часть и вторую конечную часть, причем указанная рама смены груза содержит

- две продольные балки рамы,

- две поперечные балки рамы, расположенные на конечных частях рамы смены груза, и

- первое основание для подъема, которое расположено на первой конечной части рамы смены груза и которое содержит две опорные стойки, содержащие нижнюю конечную часть и связанный с ней нижний конец, причем указанные опорные стойки основания для подъема жестко соединены при помощи своих концов или конечных частей с конечными частями или концами продольных балок рамы, смежных с поперечной балкой, и проходят вверх от продольных балок рамы, причем основание для подъема содержит промежуточную часть и верхнюю часть, причем указанная верхняя часть образует крестовое соединение для скрепления опорных стоек основания для подъема друг с другом, причем указанное крестовое соединение содержит петлеобразующую подъемную скобу, с которой захватное устройство грузоподъемной стрелы устройства для смены груза должно войти в зацепление, причем основание для подъема сужено в направлении вверх к указанной центральной плоскости и открыто снизу в вертикальном направлении.

Настоящее изобретение также относится к способу транспортировки древесины в виде бревен от места лесозаготовок к конечному пункту назначения с использованием указанной грузовой тележки.

Выражения «устройство для смены груза» и «транспортное средство для смены груза», которые используют как синонимы в настоящем описании, главным образом относятся к транспортному средству, содержащему оборудование для погрузки-выгрузки отдельных грузовых тележек с грузом или без него, так называемой передачи грузов. Выражения «рама смены груза» и «рама для смены груза», которые используют как синонимы в настоящем описании, относятся к образующему направляющую шасси или ходовой части указанной грузовой тележки, выполненной с возможностью погрузки-выгрузки указанным транспортным средством. Выражение «система передачи груза» относится к системе, содержащей главным образом указанное транспортное средством и указанную грузовую тележку, которые полностью совместимы друг с другом для обеспечения передачи грузовых тележек между двумя опорными поверхностями, расположенными на разных уровнях, например, твердая земля и шасси транспортного средства, или на одинаковых или по существу на одинаковых уровнях, например, два шасси транспортных средств. Система передачи груза также содержит прицепы для указанных транспортных средств для смены груза и железнодорожные грузовые вагоны, причем железнодорожные вагоны содержат верхние части конструкции для передачи груза, выполненные с возможностью вращения в горизонтальной плоскости, что позволяет выполнить совмещение транспортного средства для смены груза и такой поворотной верхней части конструкции для передачи грузов относительно друг друга с тем, чтобы обеспечить линейную передачу грузовых тележек между транспортным средством для смены груза и железнодорожным вагоном. Кроме того, система передачи груза содержит различные типы перевозочных средств для перевозки по морю с оборудованием для погрузки-выгрузки грузовых тележек.

Выражение «древесина», главным образом, относится ко всем типам лесного сырья в необработанной форме, например, порезанные на куски бревна, и в обработанной форме, например, порезанные на куски лесоматериалы.

Лесная промышленность испытывает трудности, связанные с возросшей мировой конкуренцией, низкой рентабельностью некоторых операторов в производственных условиях, слишком большим блокированием капитала, иногда сложными производственными условиями и неприемлемым разрушением окружающей среды с негативным влиянием на климат. Следовательно, существует большая потребность в коренном изменении в промышленности, которое позволило бы пересмотреть законы и формы мышления в бизнесе для всех рабочих операций от места лесозаготовок до перерабатывающей установки. Поставка сырья должна стать более гибкой и экономичной. Для того чтобы осуществить долгосрочное повышение производительности во всей логистической цепи, все рабочие операции должны рассматриваться как часть согласованного единого процесса заготовки и транспортировки от начала до конца заготовки до обработки. Только таким способом могут быть созданы предпосылки для хороших экономических показателей работы и значительно сниженной нагрузки на окружающую среду. Должны быть созданы предпосылки для снижения себестоимости продукции, уменьшения блокирования капитала и одновременной минимизации дорогостоящего экологического ущерба.

На фиг.1 представлен способ осуществления обычного процесса заготовки и транспортировки в десять последовательных стадий.

Стадия 1. Продажа лесного сырья

Лесовладелец сначала продает деревья на корню, с доставкой до площадки у лесовозной дороги или с доставкой на перерабатывающий завод, потребителям в виде лесопильного завода и целлюлозного завода, прямо или через их собственные занимающиеся поставками компании, альтернативно независимым покупателям. В настоящее время, малая доля реализации происходит из лесного участка на корню, а большая доля - с доставкой до дороги или фабрики. Множество факторов, такие как колеблющийся спрос на специализированный транспорт, недостатки дорожной сети и т.п., делают сложным создание потока сырья, приспособленного к нуждам промышленности. Экономическая компенсация покупателю основывается на комиссии и выплачивается потребителем. При продаже непосредственно потребителю, потребитель получает соответствующую комиссию. Лесовладелец не получает полной оплаты до тех пор, пока древесина не будет измерена организацией «Virkesmatarforeningen» (организация «VMF») на площадке потребителя. Полная оплата может быть отсрочена на срок до 12 месяцев. При продаже лесного участка на корню, оплата происходит по факту продажи.

Стадия 2. Заготовка

Лесовладелец или покупатель древесины подает заказ на заготовку. Лесозаготовительная машина валит лес и регистрирует данные измерений для заготовленной древесины. В момент, когда лесозаготовительная машина валит бревно на землю, связь между зарегистрированными полезными данными измерений и индивидуальным куском древесины исчезает и, таким образом, теряется для последующей обработки. Подрядчику лесозаготовительной машины платят за количество доставленной древесины, и он не получит полной оплаты за свою работу до тех пор, пока древесина не будет измерена организацией «VMF» на площадке потребителя. Полная оплата может быть отсрочена на срок до 12 месяцев. Цену главным образом определяют по среднему стволу.

Стадии 3, 5, 7, 10. Хранение древесины в месте хранения

В течение зимнего сезона древесина может быть укрыта снегом и оставлена лежать до тех пор, пока снег не сойдет с земли. Во время таяния снега часть дорожной сети не может выдерживать грузовики из-за оттаивания мерзлой земли. Риск ухудшения качества зависит от того, как долго древесина лежала таким образом. Кроме того, если она не является свежей, обработка на заводе древесины становится более сложной. Древесина может быть оставлена лежать на площадке у лесовозной дороги в течение нескольких месяцев и блокировать капитал. В случае если «маркирующая метка», принадлежащая штабелю древесины, исчезнет на этой стадии, древесина станет бесхозной, и может, в принципе, быть доставлена любому потребителю. Отсюда следует, что лесовладелец рискует не получить денег и что нужный потребитель не получит требуемого количества древесины. Если получатель не имеет времени измерить древесину при поставке, древесина может остаться незарегистрированной. Кроме того, на фабрике сырье укладывают в хранилище для наличия сырья во время периодов, когда поставки сырья сокращены. Такое хранение вызывает различные отличающиеся издержки. В течение каждого дня, когда древесина остается лежать, соответствующая часть капитала заблокирована для лесовладелецев и подрядчиков лесозаготовительных машин.

Стадия 4. Трелевка в погруженном положении

Обычно транспортер загружает заготовленную древесину по ассортименту и перевозит ее к погрузочной площадке у лесовозной дороги, где древесина может быть подвергнута дополнительной сортировке. Сортировку во время стадии трелевки в погруженном положении выполняют при помощи визуального контроля. Площадь для складирования бревен должна быть спланирована в соответствии с правилами управления дорожным движением в отношении безопасности движения транспорта, и должна быть очищена после подбора бревен. Поскольку лесоматериалы рассредоточены на большой площади заготовки, транспортер должен объехать всю площадь для того, чтобы подобрать и погрузить заготовленную древесину, лежащую на земле. Эта езда является прерывистой и ведет к выбросам в атмосферу с высоким содержанием двуокиси углерода. Согласно проведенным исследованиям, из общего времени использования транспортера, время езды при погрузке составляет 11 процентов и время погрузки составляет 41 процент. Высокая масса транспортеров оказывает значительное воздействие на окружающую среду. Машины нуждаются в квалифицированных водителях, обученных для использования крана. Наряду с этим, присутствуют плохие условия труда с риском травм, шумом, высоким уровнем вибраций и тяжелые работы по техническому обслуживанию. Для того чтобы не отставать от темпа лесозаготовительной машины обычно необходимы два транспортера или в два раза больше рабочих часов для погрузки и доставки заготовленной древесины от места лесозаготовок. Подрядчику транспортера платят за количество доставленной древесины, и он не получит полной оплаты за свою работу до тех пор, пока древесина не будет измерена организацией «VMF» на площадке потребителя. Полная оплата может быть отсрочена на срок до 12 месяцев. Цену главным образом определяют исходя из среднего расстояния до места заготовки и количества ассортимента. Не смотря на меньшую примерно на 50 процентов производительность, оплата за услуги транспортера на один кубический метр древесины без коры примерно равна оплате за услуги лесозаготовительной машины.

Стадия 6. Погрузка краном для дальнейшей перевозки на грузовике

Специально построенные, оборудованные краном лесовозные автомобили выполняют погрузку отсортированного лесоматериала на указанной приемной площадке у лесовозной дороги. Только небольшое количество бревен маркированы, по этой причине сортировка не может быть полностью выполнена. Колеблющаяся потребность в транспорте создает трудности в поддержании производительной мощности во время пиков заготовки как в отношении лесовозных автомобилей, так и в отношении водителей, обученных для использования крана. Использование крана может привести к производственным травмам и несчастным случаям. Лесовозные автомобили часто вынуждены ждать разгрузки на площадке потребителя и обычно возвращаются обратно без обратного груза для следующей погрузки. Лесовозные автомобили могут характеризоваться массой до 60 тонн, однако сверхнагрузка вызывает проблемы, связанные с безопасностью дорожного движения, и как следствие износ дороги. Для обеспечения полной нагрузки, иногда загружают древесину различных владельцев на одно транспортное средство, по этой причине существует риск смешивания бревен с различных лесных угодий. Подрядчики при перевозке платят за тонну, километр или один кубический метр древесины без коры с небольшой корректировкой на изменения в цене дизельного топлива. Ассоциация подрядчиков при перевозке платит подрядчику при перевозке в течение тридцати дней, однако и сама вынуждена ждать оплату от потребителя услуг подрядчика при перевозке.

Стадии 8, 9. Измерение и оплата

После доставки к потребителю, древесину измеряет независимый представитель от организации «VMF». Затем, этот отчет о доставке служит основанием для того, сколько необходимо заплатить лесовладелецу и принимавшим участие в лесозаготовке подрядчикам. Во время фактической заготовки информацию о заготовленной древесине сохраняют в компьютерах лесозаготовительной машины и, следовательно, она всегда доступна, но из-за недостатков в текущей логистической цепи до 20 процентов древесины может быть потеряно в процессе транспортировки. В первую очередь это связано с несовершенством сортировки в текущей системе доставки, и с тем, что потребитель, таким образом, не получит определенный сорт для определенной цели, а также и с тем, что древесина зарегистрирована на неверного владельца. Лесовладелец получит оплату за доставленную древесину согласно стандартам качества и количествам, определенным организацией «VMF» при измерениях. Оплата за заготовку и перевозку до пункта разгрузки осуществляется лесовладелецем, покупателем древесины или перерабатывающим заводом в зависимости от договоренности.

Описанные выше повторяющиеся операции по погрузке и разгрузке древесины требуют времени, топлива и сложного использования крана, что может повлечь за собой травмы и требует хорошо обученных операторов. В результате наличия нескольких мест хранения в цепи перевозки происходит блокировка капитала, возникают складские издержки, а также ухудшается качество древесины. Полная оплата за проданное сырье и выполненную работу может быть отсрочена на срок до 12 месяцев. Идентификационная информация о классе древесины теряется в процессе, что, как следствие, приводит к высоким затратам всех вовлеченных сторон. Расходы на транспортировку и на передачу груза внутри компании являются высокими. Нагрузка на сеть дорог является тяжелой.

Целью настоящего изобретения является обеспечение более эффективного способа транспортировки древесины от места заготовки к потребителю, например, в виде покупателя или площадки для обработки, который обеспечивает существенное снижение, а в некоторых случаях даже полное устранение, описанных выше недостатков, присущих обычной транспортировке древесины.

Грузовая тележка согласно настоящему изобретению характеризуется тем, что

- вторая конечная часть рамы смены груза характеризуется формой, аналогичной форме первой конечной части, причем рама смены груза содержит второе основание для подъема, характеризующееся формой и расположением, соответствующими первому основанию для подъема, причем второе основание для подъема расположено на второй конечной части рамы смены груза и содержит две опорные стойки, содержащие нижнюю конечную часть и связанный с ней нижний конец, причем указанные опорные стойки основания для подъема жестко соединены при помощи своих концов или конечных частей с конечными частями или концами продольных балок рамы, смежных с поперечной балкой, и проходят вверх от продольных балок рамы, причем основание для подъема содержит промежуточную часть и верхнюю часть, причем указанная верхняя часть образует крестовое соединение для скрепления опорных стоек основания для подъема друг с другом, причем указанное крестовое соединение содержит петлеобразующую подъемную скобу, с которой захватное устройство грузоподъемной стрелы устройства для смены груза должно войти в зацепление, причем основание для подъема сужено в направлении вверх к указанной центральной плоскости и открыто снизу в вертикальном направлении,

- две поперечные балки рамы, расположенные на первой и второй конечных частях рамы смены груза, являются удлиненными с тем, чтобы выступать за пределы продольных балок рамы для установки опор, обращенных к опорной поверхности, и

- несколько пустых грузовых тележек определенного выше типа выполнены для штабелирования одна поверх другой в штабель, в котором каждая лежащая сверху грузовая тележка выполнена для обхвата вертикально сверху при помощи своих оснований для подъема оснований для подъема соседней лежащей ниже грузовой тележки, причем длина штабеля соответствует длине грузовой тележки.

Далее настоящее изобретение будет более подробно описано со ссылкой на фигуры.

На фиг.1, уровень техники, представлен обычный процесс заготовки и погрузки-разгрузки древесины в несколько стадий.

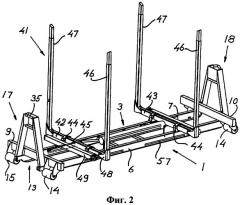

На фиг.2 представлен вид в перспективе грузовой тележки согласно первому варианту осуществления настоящего изобретения с рамой смены груза, подкладками, стойками и подъемным стержнем.

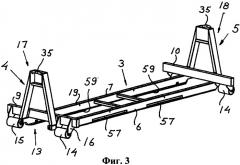

На фиг.3 представлен вид в перспективе рамы смены груза грузовой тележки согласно фиг.2.

На фиг.4 представлен вид сзади грузовой тележки согласно фиг.2.

На фиг.4а представлен вид сзади двух грузовых тележек согласно фиг.4, установленных одна на другую.

На фиг.5 представлен вид в перспективе грузовой тележки согласно фиг.2 со стойками и центральным подъемным стержнем, сложенными в нерабочее положение.

На фиг.6 представлен вид в перспективе грузовой тележки согласно фиг.5 с подъемным стержнем в поднятом положении.

На фиг.7 представлен вид в перспективе части грузовой тележки согласно фиг.5, на котором представлены один из двух несущих корпусов для одной из подкладок и конструкция пневматической пружины для поворота подкладки.

На фиг.8 представлен вид в перспективе грузовой тележки согласно фиг.2 с полной загрузкой из бревен и с активированным стяжным механизмом для фиксации груза.

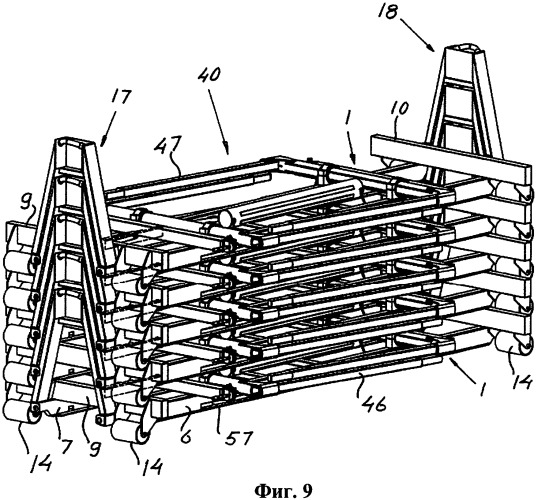

На фиг.9 представлен вид в перспективе штабеля из пяти грузовых тележек согласно фиг.2.

На фиг.10 представлен вид в перспективе части нагруженной грузовой тележки согласно фиг.8, а также оснащенной стяжным механизмом, содержащим электронный замок с функцией опечатывания.

На фиг.10а представлен увеличенный вид электронного замка.

На фиг.11 представлен вид сбоку грузовой тележки согласно фиг.5.

На фиг.11а представлен вид сбоку грузовой тележки согласно фиг.2.

На фиг.12 представлен вид в перспективе грузовой тележки согласно фиг.2, но с альтернативной конструкцией подкладок и стоек.

На фиг.12а представлен вид в перспективе грузовой тележки согласно фиг.12, причем стойки на одной стороне сложены вниз в нерабочее положение.

На фиг.13 представлен вид в перспективе рамы смены груза, предназначенной для грузовой тележки согласно второму варианту осуществления настоящего изобретения.

На фиг.14 представлен вид в перспективе рамы смены груза, предназначенной для грузовой тележки согласно третьему варианту осуществления настоящего изобретения.

На фиг.15а представлена передача штабеля из грузовых тележек согласно настоящему изобретению от грузовика для смены груза к управляемому водителем транспортному средству повышенной проходимости для смены груза при доставке пустых грузовых тележек к участку леса, заготовку которого предстоит провести.

На фиг.15b и фиг.15с представлены альтернативные способы передачи доставленного штабеля из грузовых тележек на участке леса или на его площадке для перегрузки груза.

На фиг.16а и фиг.16b представлены соответствующие альтернативные способы транспортировки грузовых тележек лесозаготовительной машиной, причем штабель расположен на земле и на управляемом по радио транспортном средстве повышенной проходимости для смены груза, соответственно.

На фиг.16с представлен штабель грузовых тележек, который расположен в рабочей зоне лесозаготовительной машины и из которого лесозаготовительная машина берет новые грузовые тележки для загрузки.

На фиг.17 представлена загрузка грузовых тележек при помощи лесозаготовительной машины, а также полностью нагруженные грузовые тележки, готовые для фиксации груза, например, согласно фиг.8, и возможного опечатывания.

На фиг.18а, фиг.18b и фиг.18с представлены альтернативные способы погрузки полностью нагруженной грузовой тележки при помощи передачи на управляемое водителем транспортное средство повышенной проходимости для смены груза для последующей перевозки грузовой тележки к перегрузочной площадке для грузовых тележек с целым грузом.

На фиг.19а, фиг.19b, фиг.19с и фиг.19d представлены альтернативные способы погрузки грузовых тележек на перегрузочной площадке при помощи передачи их на грузовик для смены груза и его прицеп, характеризующийся функцией передачи груза, прямо с управляемого водителем транспортного средства повышенной проходимости для смены груза и непрямо с использованием грузовых тележек, предварительно выгруженных на землю, соответственно.

На фиг.20 представлен нагруженный грузовик для смены груза с прицепом, который перевозит нагруженные грузовые тележки от перегрузочной площадки для груза к конечному пункту назначения или к другим средствам перевозки.

На фиг.21а представлен грузовик для смены груза, разгружающий грузовые тележки посредством передачи и расположения грузовых тележек возле перерабатывающей установки, где грузовые тележки освобождают от их содержимого в виде бревен при помощи внутренних средств для транспортировки.

На фиг.2lb представлен грузовик для смены груза, разгружающий грузовые тележки посредством передачи и расположения грузовых тележек в портовой зоне, смежной с погрузочной платформой для погрузки нагруженных грузовых тележек на грузовое судно для продолжения перевозки.

На фиг.21с представлен грузовик для смены груза, разгружающий грузовые тележки посредством передачи их в железнодорожный вагон, характеризующийся функцией передачи груза, для продолжения перевозки.

На фиг.22 представлена разгрузка судна, представленного на фиг.2lb, в другом порту и передача все еще целых грузовых тележек на грузовик для смены груза для перевозки к перерабатывающей установке.

На фиг.23 представлен грузовик для смены груза, разгружающий грузовые тележки посредством передачи и расположения грузовых тележек возле перерабатывающей установки, где грузовые тележки освобождают от их содержимого в виде бревен при помощи внутренних средств транспортировки.

На фиг.24 представлена разгрузка железнодорожного вагона, представленного на фиг.21с, в другом месте и передача все еще целых грузовых тележек на грузовик для смены груза для перевозки к перерабатывающей установке.

На фиг.25 представлен грузовик для смены груза, разгружающий грузовые тележки посредством передачи и расположения грузовых тележек возле перерабатывающей установки, где грузовые тележки освобождают от их содержимого в виде бревен при помощи внутренних средств погрузки-разгрузки.

На фиг.26 представлено опрокидывающее устройство для разгрузки грузовых тележек в три стадии.

На фиг.27 представлено штабелирование грузовых тележек, которые были разгружены на перерабатывающей установке, после складывания их стоек вниз в нерабочее положение.

На фиг.28 представлен грузовик для смены груза, на который при помощи передачи были загружены штабели из грузовых тележек для перевозки к месту хранения или прямо к лесному массиву для повторного применения.

На фиг.29-32 представлен грузовик для смены груза, содержащий оснащенную крюком грузоподъемную стрелу для загрузки нагруженной грузовой тележки через заднюю часть грузовика для смены груза, причем представленная загрузка предусматривает четыре стадии.

На фиг.2 схематически представлен первый вариант осуществления отдельной грузовой тележки 1 согласно настоящему изобретению для перевозки древесины на основании единой системы передачи груза. Представленная грузовая тележка, которая, как правило, может быть названа кассетой, специально сконструирована для погрузки древесины, например, в виде бревен 2. Грузовая тележка 1 определяет вертикальную, продольную центральную плоскость C1, см. фиг.4, и содержит прямоугольную раму 3 смены груза, которая отдельно представлена на фиг.3 и содержит первый конец 4 и второй конец 5. Рама 3 смены груза содержит две удлиненных, продольных, параллельных балки 6, 7 рамы, каждая из которых проходит с соответствующей стороны, а также на одинаковом расстоянии от указанной центральной плоскости C1, и каждая из которых содержит две торцовые поверхности, направленные друг от друга. Продольные балки рамы 6, 7, образующие направляющие для контакта с опорной поверхностью, характеризуются заданной длиной и расположены на заданном расстоянии друг от друга. Рама 3 смены груза дополнительно содержит две поперечных, параллельных балки 9, 10 рамы, которые пересекаются центральной плоскостью C1 под прямыми углами и расположены на конечных частях 5, 6 рамы 3 смены груза. Поперечные балки 9, 10 рамы проходят сверху продольных балок 6, 7 рамы на заданном расстоянии от их торцовых поверхностей, в результате чего образуется внешняя соединительная часть 11, см. фиг.7, на каждой продольной балке 6, 7 рамы, которая, таким образом, проходит между торцовой поверхностью балки рамы и ближайшей вертикальной боковой поверхностью поперечной балки 9, 10 рамы. Две противоположные соединительные части 11 на соответствующих конечных частях 4, 5 рамы 3 смены груза образуют между собой свободное пространство 13, которое открыто сверху и снизу в вертикальном направлении. Поперечные балки 9, 10 рамы прочно и жестко соединены с продольными балками 6, 7 рамы для образования жесткого и крепкого основания рамы. Соединение обычно выполняют при помощи сварки. Согласно некоторому варианту осуществления, представленному на фиг.3, две поперечные балки 9, 10 рамы выполнены удлиненными для прохождения на заданную длину за продольными балками 6, 7 рамы. Рама 3 смены груза опирается на две пары установленных на оси свободно вращающихся роликов 14, 15, которые расположены на указанных удлиненных конечных частях соответствующих поперечных балок 9, 10 рамы при помощи двух опорных пластин 16 для каждого ролика 14, 15, причем указанные опорные пластины 16 прочно и жестко соединены с поперечными балками 9, 10 рамы на расстоянии друг от друга для установки и поддержки ролика 14, 15, который установлен на оси в точках опоры в двух опорных пластинах 16.

Рама 3 смены груза содержит первое основание 17 для подъема, которое прочно и жестко закреплено на первой конечной части 4 рамы 3 смены груза, и аналогичное второе основание 18 для подъема, которое прочно и жестко закреплено на второй конечной части 5 рамы 3 смены груза. Эти соединения также обычно выполняют при помощи сварки. Основания 17, 18 для подъема проходят вертикально вверх от рамы 3 смены груза с образованием прямого угла с продольными балками 6, 7 рамы, и пересечением указанной центральной плоскости C1 под прямыми углами. При измерении в каждой конечной части 4, 5, рама 3 смены груза, содержащая основания 17, 18 для подъема, характеризуется заданной стандартной высотой. Основания 17, 18 для подъема сужаются в направлении вверх, что хорошо представлено на виде сзади рамы 3 смены груза. Каждое основание для подъема содержит промежуточную часть 20, см. фиг.4, которая переходит в верхнюю часть или головную часть 21. Основание 17, 18 для подъема содержит две опорные стойки 22, 23, которые наклонены друг к другу по направлению вверх, причем каждая из опорных стоек 22, 23 основания для подъема содержит нижнюю длинную часть 24, расположенную в указанной промежуточной части 20, и верхнюю короткую часть 25, расположенную в указанной верхней части 21 оснований 17, 18 для подъема. Согласно представленному варианту осуществления, каждая из опорных стоек 22, 23 основания для подъема характеризуется линейным удлинением в промежуточной части 20 оснований 17, 18 для подъема, причем линейное удлинение также продолжается в верхней части 21. Согласно альтернативному варианту осуществления (не показан), опорные стойки 22, 23 основания для подъема могут быть выполнены согнутыми или изогнутыми под углом друг к другу в верхней части 21. Согласно представленному варианту осуществления, опорные стойки 22, 23 основания для подъема скошены изнутри в верхней части 21 для формирования вертикальных внутренних поверхностей, обращенных друг к другу, на которые приварены вертикальные пластины 26, по бокам ограничивающие между собой пространство 27. Каждая из опорных стоек 22, 23 основания для подъема содержит линейную внешнюю поверхность 31, которая проходит в промежуточной части 20 и верхней части 21. На протяжении промежуточной части 20 опорные стойки 22, 23 основания для подъема содержат линейную внутреннюю поверхность 30. Соответственно, внешняя поверхность 31 и внутренняя поверхность 30 каждой из опорных стоек 22, 23 основания для подъема параллельны друг другу на протяжении промежуточной части 20. Каждая из опорных стоек 22, 23 основания для подъема содержит нижний конец 32, см. фиг.7, посредством которого опорная стойка прочно и жестко соединена с указанной внешней соединительной частью 11 продольных балок 6, 7 рамы, причем указанная соединительная часть 11, таким образом, расположена непосредственно после поперечных балок 9, 10 рамы. При помощи своей нижней конечной части каждая из опорных стоек 22, 23 основания для подъема также жестко соединена прямо или, как показано, непрямо через промежуточную вставку с поперечными балками 9, 10 рамы с тем, чтобы обеспечить крепкое и прочное соединение. Верхняя часть 21 основания 17, 18 для подъема содержит поперечное соединение, содержащее нижний горизонтальный поперечный брус 33, заднюю, т.е. внутреннюю, вертикальную пластину 34 и петлеобразующую подъемную скобу 35. Поперечный брус 33 расположен на расстоянии от верхних концов 37 опорных стоек 22, 23 основания для подъема с тем, чтобы при помощи своей горизонтальной нижней стороны 36 снизу ограничить указанное пространство 27, которое по бокам ограничено при помощи двух вертикальных пластин 26, которые неподвижно установлены на опорных стойках 22, 23 основания для подъема. Петлеобразующая подъемная скоба 35 прикреплена своими концами к верхним частям опорных стоек 22, 23 основания для подъема так, чтобы выступать из указанного пространства 27 таким образом, чтобы ее средняя часть была легко доступна для захватного устройства, такого как крюк, грузоподъемной стрелы (не показана) устройства для смены груза. Соответственно, средняя часть подъемной скобы 35 расположена снаружи внешней части основания для подъема. Прямые опорные стойки 22, 23 основания для подъема наклонены друг к другу с образованием между собой острого угла α, биссектриса которого совпадает с указанной центральной плоскостью C1. Опорные стойки 22, 23 основания для подъема огранивают между собой свободное пространство 38, которое проходит вниз от верхней части 21, т.е. поперечного бруса 33, и свободно открывается в направлении вниз для перехода прямо в указанное пространство 13 между указанными внешними соединительными частями 11 продольных балок 6, 7 рамы. Соответственно, пространство 38 основания и указанное пространство 13 вместе образуют единое пространство 69, которое, таким образом, свободно доступно снизу в вертикальном направлении и которое, таким образом, не содержит структурных элементов, которые в противном случае могут препятствовать указанной преимущественной доступности снизу в вертикальном направлении. Расположенные под углом опорные стойки 22, 23 основания для подъема, которые, таким образом, характеризуются равномерной толщиной, и доступное снизу единое пространство 69 между соединительными частями 11,12 продольных балок 6, 7 рамы и опорными стойками 22, 23 основания для подъема, делают возможным складывание в штабель нескольких подобных грузовых тележек 1 одна поверх другой с использованием всего или практически всего пространства 69. Соответственно, основание 17, 18 для подъема характеризуется наружным контуром, который, начиная от верхнего конца оснований 17, 18 для подъема, ограничивает тело, которое совпадает с указанным пространством 38, т.е. указанным внутренним пространством 38, с одной стороны, и верхняя часть 21 и некоторая часть промежуточной части 20, проходящей от верхней части 21, с другой стороны, характеризуются соответствующими внутренним и внешним контурами, геометрически адаптированными друг к другу. Таким образом, возможно штабелировать несколько подобных грузовых тележек 1 одна поверх другой для формирования транспортабельного компактного штабеля 40, см. фиг.9, в котором основания 17, 18 для подъема каждой лежащей ниже грузовой тележки 1 выполнены для обхвата с двух сторон основаниями 17, 18 для подъема соседней лежащей выше грузовой тележкой 1 в компактном взаимном расположении, как представлено на фиг.4а и 9.

Каждая лежащая выше грузовая тележка, например, грузовая тележка 1а, см. фиг.4а, выполнена таким образом, чтобы опираться соединительными частями 11, 12 (фиг.7) своих продольных балок 6, 7 рамы прямо на поперечные балки 9, 10 рамы соседней лежащей ниже грузовой тележки 1b, в результате чего лежащая ниже грузовая тележка 1b поддерживает соседнюю лежащую выше грузовую тележку 1а и на нее воздействует масса указанной тележки и всех других лежащих выше грузовых тележек 1 в штабеле 40. Кроме того, соединительные части 11 продольных балок рамы содержат выемку 39, расположенную выровненной в вертикальном направлении с опорной стойкой 22, 23 основания, таким образом, чтобы образовывать внутреннюю нижнюю горизонтальную опорную кромку 28 каждой выемки 39, которая выполнена таким образом, чтобы опираться на внешнюю поверхность 31 опорных стоек 22, 23 основания 17, 18 для подъема лежащей ниже грузовой тележки 1b, одновременно с этим ее поперечные балки 9, 10 рамы поддерживают продольные балки 6, 7 рамы лежащей выше грузовой тележки 1а. Соответственно, внутренняя опорная кромка 28 расположена на заданном расстоянии от верхней стороны балок 6, 7 рамы, которое, однако, должно быть достаточно большим для того, чтобы значение прочности содержащей выемку части соединительной части 11 не опустилось до опасного состояния. Как представлено на фиг.4а, небольшое пространство сформировано между соседними опорными стойками 22, 23 основы грузовых тележек 1а и 1b. Согласно представленному варианту осуществления, опорная кромка 28 расположена приблизительно посредине высоты продольных балок 6, 7 рамы. При помощи описанного предпочтительного варианта осуществления будет получена довольно хорошая устойчивость во всем штабеле 40, причем продольные центральные плоскости C1 грузовых тележек 1 будут совмещены в общей плоскости, таким образом, формируя продольную центральную плоскость штабеля, и будут оставаться в этой плоскости во время погрузки-разгрузки и перевозки штабеля 40.

Грузовая тележка 1 дополнительно содержит поддерживающее устройство 41 для бревен 2, которое опирается на две продольные балки 6, 7 рамы 3 смены груза и которое может быть активировано для образования грузового пространства при выполнении погрузки. Согласно некоторому варианту осуществления, представленному на фиг.2, 5 и 6, поддерживающее устройство 41 содержит две параллельные поперечные подкладки 42, 43, на которые опирается груз, и которые сами опираются на продольные балки 6, 7 рамы посредством открываемых несущих корпусов 44, см. фиг.2 и 7, которые неподвижно установлены на продольных балках 6, 7 рамы на заданном расстоянии друг от друга и от соответственных поперечных балок 9, 10 рамы. Каждая из подкладок 42, 43 выполнена с возможностью ограниченного вращения в диапазоне приблизительно 80°-110° и содержит подходящие повышающие трение выступы или зубья 45 на обращенной вверх стороне, когда подкладки 42, 43 находятся в рабочем положении, причем указанные зубья 45 предназначены для предотвращения скольжения груза. Каждая из подкладок 42, 43 характеризуется заданной длиной, которая соответствует максимально допустимой ширине грузов для перевозки автомобильным транспортом или немного меньше ее. Кроме того, поддерживающее устройство 41 содержит несколько стоек 46, 47, которые обеспечивают боковую поддержку груза, причем каждая из подкладок 42, 43 несет две стойки 46, 47, каждая из которых жестко соединена с соответствующим концом подкладок 42, 43 при помощи угловой детали 48. Как представлено, стойки 46, 47 являются телескопическими, однако альтернативно могут быть использованы отличные от телескопических стойки. Стойки 46, 47 выполнены складывающимися вниз по направлению друг к другу в исходное положение, параллельно друг другу и снаружи продольных балок 6, 7 рамы, а т