Пластина с покрытием для режущего инструмента для обточки сталей

Иллюстрации

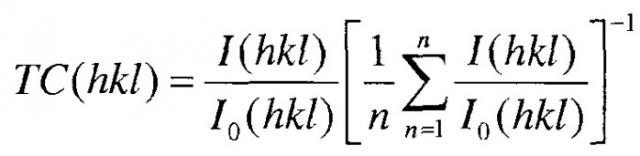

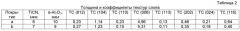

Показать всеИзобретение относится к пластине для режущего инструмента, предназначенной для обточки закаленных и инструментальных сталей. Пластина для режущего инструмента содержит корпус из твердого сплава и покрытие. Твердый сплав, из которого выполнен корпус пластины, содержит WC, от 4,0 до 7,0 вес. % Со, предпочтительно от 4,5 до 6,0 вес. % Со, от 0,25 до 0,50 вес. % Cr, предпочтительно от 0,30 до 0,45 вес. % Cr, при этом величина S составляет от 0,68 до 0,88, предпочтительно от 0,7 до 0,8, а коэрцитивность, Нс, - от 28 до 38 кА/м, предпочтительно от 30 до 34 кА/м. Покрытие имеет толщину от 11 до 24 мкм и нанесено на корпус посредством CVD. По меньшей мере самый верхний слой покрытия представляет собой слой α-Al2O3 толщиной от 7 до 12 мкм, предпочтительно от 8 до 11 мкм, текстурированный в направлении <006> с текстурным коэффициентом ТС(006)>2, предпочтительно >4 и <8, одновременно, при этом все текстурные коэффициенты ТС(012), ТС(110), ТС(113), ТС(202), ТС(024) и ТС(116)<1, а TC(104) представляет собой второй наивысший текстурный коэффициент, причем ТС(hkl), определяется по следующей формуле: T C ( h k l ) = I ( h k l ) / I 0 ( h k l ) [ 1 / n ∑ n = 1 n I ( h k l ) / I 0 ( h k l ) ] − 1 , где I(hkl) - измеренная интенсивность отражения (hkl), I0(hkl) - стандартная интенсивность согласно JCPDS, карта № 46-1212, n - количество отражений, использованных в расчете, при этом использованные отражения (hkl) включают (012), (104), (110), (006), (113), (202), (024) и (116). Упомянутая пластина применяется в качестве пластины для обточки закаленных или инструментальных сталей с твердостью, составляющей от 40 HRC до 60 HRC, используемой во влажных и сухих условиях для глубины резания от 0,3 до 3 мм со скоростью резания от 70 до 250 м/мин и подачей от 0,1 до 0,6 мм/об. Изготовленная пластина для режущего инструмента имеет высокие значения стойкости к деформации, сопротивления износу и вязкости. 2 н. и 8 з.п. ф-лы, 2 ил., 5 табл., 5 пр.

Реферат

Настоящее изобретение относится к пластине для режущего инструмента, особенно пригодной для обточки закаленных и инструментальных сталей. Твердая мелкозернистая подложка в сочетании с CVD (осажденным из газовой фазы) покрытием существенно повышает сопротивление износу. Такое покрытие состоит из одного или более тугоплавких слоев, из которых по меньшей мере один слой представляет собой текстурированный альфа-глинозем (α-Al2O3).

В заявке на патент США 2009/017289 описана пластина для режущего инструмента, предназначенная для обточки стали с высокими скоростями резания. Пластина для режущего инструмента содержит (006) текстурированный α-Al2O3, нанесенный посредством химического осаждения из газовой фазы на подложку твердого сплава.

В заявке на патент США 2009/016831 описана пластина с покрытием для режущего инструмента, особенно подходящая для обточки жаропрочных сверхпрочных сплавов, имеющих твердую, субмикронную мелкозернистую подложку с низким содержанием Со в сочетании с тонким, очень твердым единственным (Ti,Si)N слоем, нанесенным посредством физического осаждения из газовой фазы.

В патенте США 7201956 описан режущий инструмент, состоящий из твердого сплава на основе карбида вольфрама или металлокерамики на основе карбонитрида титана и твердого слоя покрытия, нанесенного на его поверхность, при этом твердый слой покрытия содержит слой оксида алюминия, имеющего альфа-кристаллическую структуру, наивысший пик которой находится на наклонном участке (0001) плоскости зерен кристалла относительно нормали поверхности.

Закаленные стали охватывают широкий диапазон сталей и их свойств и могут иметь различные состояния в зависимости от назначения. Состояния сталей непосредственно после закаливания, закалки и отпуска, поверхностного упрочнения (науглероживание, азотирование) являются обычными состояниями, обеспечивающими диапазон твердости до 68 HRC. Однако задачей является повышение прочности и сопротивления износу в результате получения особых микроструктур различных сталей.

Стали, пригодные для закаливания, включают среднеуглеродистые и высокоуглеродистые стали, часто с легирующими добавками Cr, Ni, Mn и Мо. В зависимости от назначения добавляют другие легирующие элементы. Многие из таких легирующих элементов представляют собой карбидоформирующие элементы, образующие в стали твердые абразивные частицы, которые, помимо придания высокой твердости, снижают обрабатываемость и повышают износ режущей кромки.

Результатом повышения прочности и твердости является увеличение силы резания и повышенный износ режущей кромки во время обработки на станке.

При использовании режущих инструментов, выполненных из твердого сплава, для обработки закаленных сталей механизмы изнашивания инструмента являются различными, такими как абразивный и химический износ, крошение и обламывание режущей кромки. При использовании в инструменте пластины с покрытием, обычно имеющей тонкие поверхностные слои износостойкого карбида, нитрида, карбонитрида и/или оксидных соединений, нанесенных с использованием различных методов осаждения из газовой фазы, покрытие способствует повышению сопротивления износу в результате истирания, однако оно также создает термический барьер для диффузии тепла от режущей поверхности в расположенную ниже подложку твердого сплава. Высокая температура на участке кромки в сочетании с высокими силами резания приводят к повышению деформации ползучести на подвергнутом воздействию участке поверхности подложки, в результате чего режущая кромка подвергается пластической деформации. Пластины для обработки закаленной стали должны иметь высокую стойкость к деформации, сопротивление износу и вязкость.

Поэтому задачей настоящего изобретения является создание пластины для режущего инструмента с высокой стойкостью к деформации, сопротивлением износу и вязкостью.

Другой задачей настоящего изобретения является создание твердого сплава с покрытием для получистовой и черновой обработки закаленных сталей с улучшенным сопротивлением износу как во влажном, так и сухом состояниях.

Авторы настоящего изобретения неожиданно обнаружили, что твердый сплав, имеющий низкое содержание Со и субмикронный размер зерен, с покрытием, содержащим (006) слой текстурированного глинозема, затем обработанного струей влажного песка, нанесенным методом химического осаждения из газовой фазы, существенно повышает продуктивность по сравнению с существующими режущими инструментами на основе твердого сплава при получистовой и черновой обработке закаленных сталей во влажном и сухом состояниях.

Фиг.1 представляет собой изображение в поперечном сечении пластины с покрытием согласно настоящему изобретению, сделанное с использованием светового оптического микроскопа, и

Фиг.2 представляет собой изображение в поперечном сечении пластины с покрытием согласно настоящему изобретению, сделанное с использованием сканирующего электронного микроскопа,

где

А - внутренняя часть подложки,

В - слой карбонитрида титана и

С - слой глинозема.

Согласно настоящему изобретению предложена пластина с покрытием для режущего инструмента, состоящая из подложки и покрытия. Подложка состоит из WC, от 4,0 до 7,0% вес. Со, предпочтительно от 4,5 до 6,0% вес. Со, от 0,25 до 0,50% вес. Cr, предпочтительно от 0,30 до 0,45% вес. Cr, величина S составляет от 0,68 до 0,88, предпочтительно от 0,7 до 0,8, а коэрцитивность (Нс) от 28 до 38 кА/м, предпочтительно от 30 до 34 кА/м. Величина S=σ/16,1, где σ представляет собой измеренный магнитный момент связующей фазы в мкТм3кг-1. Радиус кромки перед нанесением покрытия предпочтительно составляет от 15 до 50 мкм.

Покрытие включает слой MTCVD Ti(C,N) со столбчатыми зернами в качестве первого слоя, смежного подложке, имеющий толщину от 4 до 12 мкм, предпочтительно от 5 до 10 мкм. Поверх слоя MTCVD наносят слой α-Al2O3. Слой MTCVD предпочтительно включает самый глубокий мелкозернистый слой TiN толщиной <3 мкм, предпочтительно от 0,1 до 1,5 мкм, смежный подложке со слоем Ti(C,N) сверху. Более предпочтительно, после слоя Ti(C,N) следует мелкозернистый слой TiN, имеющий толщину около 0,1-2 мкм, предпочтительно от 0,1 до 0,5 мкм, после которого следует мелкозернистый слой Ti(CN) толщиной от 0,1 до 1,5 мкм. Первый слой MTCVD Ti(C,N), смежный подложке, может быть замещен MTCVD Ti(C,О,N), CVD Ti(C,N) или CVD TiN или двумя или более MTCVD Ti(C,N), MTCVD Ti(C,О,N), CVD Ti(C,N) или CVD TiN.

Слой α-Al2O3 состоит из содержащего ядра α-Al2O3. Толщина глиноземного слоя составляет от 7 до 12 мкм, предпочтительно от 8 до 11 мкм. Глиноземный слой состоит из столбчатых зерен с текстурой (006), имеющих отношение длины к ширине от 2 до 12, предпочтительно от 4 до 8. Слой α-Al2O3 является самым верхним слоем. Обычно шероховатость поверхности составляет Ra<1,0 мкм, предпочтительно от 0,3 до 0,7 мкм.

Текстурные коэффициенты (ТС) для слоя α-Al2O3 определяют следующим образом:

где

I(hkl) = интенсивность отражения (hkl);

I0(hkl) = стандартная интенсивность согласно JCPDS, карта № 46-1212;

n = количество отражений, использованных в расчете. Используемые отражения (hkl) включают: (012), (104), (110), (006), (113), (202), (024) и (116).

Текстура глиноземного слоя является следующей:

ТС(006)>2, предпочтительно >4 и <8. Одновременно все ТС(012), ТС(110), ТС(113), ТС(202), ТС(024) и ТС(116)<1, a TC(104)<2 и >0,5.

Общая толщина покрытия составляет от 11 до 24 мкм, предпочтительно от 13 до 21 мкм.

Пластину с покрытием для режущего инструмента согласно настоящему изобретению, состоящую из подложки и покрытия, изготавливают следующим образом: подложку изготавливают обычными способами порошковой металлургии, такими как измельчение, прессование и спекание. В ее состав входят WC, от 4,0 до 7,0% вес. Со, предпочтительно от 4,5 до 6,0% вес. Со; от 0,25 до 0,50% вес. Cr, предпочтительно от 0,30 до 0,45% вес. Cr; величина S составляет от 0,68 до 0,88, предпочтительно от 0,7 до 0,8, а коэрцитивность (Нс) от 28 до 38, предпочтительно от 30 до 34 кА/м.

Перед нанесением покрытия пластины предпочтительно полируют влажными щетками до тех пор, пока радиус кромки не достигнет предпочтительно от 15 до 50 мкм.

На пластину из твердого сплава наносят слой Ti(C,N) и, возможно, промежуточные слои посредством CVD и/или MTCVD. Затем используют процесс CVD, включающий несколько различных стадий осаждения, для того чтобы образовывать ядра α-Al2O3 при температуре 1000°С. На данных стадиях регулируют состав газообразной смеси СО2+СО+Н2+N2 для обеспечения О-потенциала, необходимого для достижения текстуры (006). Слой α-Al2O3 затем наносят обычным методом CVD при 1000°С. Конкретные условия зависят от конструкции используемого оборудования для нанесения покрытий. Состав газовой смеси согласно настоящему изобретению может быть определен специалистом в данной области техники.

Затем слой α-Al2O3 соответствующим образом обрабатывают с использованием способа полирования поверхности, предпочтительно, струей влажного песка для снижения шероховатости поверхности.

Настоящее изобретение также относится к применению описанных выше пластин для получистовой и черновой обработки закаленных и инструментальных сталей с твердостью, составляющей от 40 HRC до 60 HRC, во влажных и сухих условиях со скоростью резания от 70 до 250 м/мин, глубиной резания от 0,3 до 3 мм и подачей от 0,1 до 0,6 мм/об.

Пример 1

Пластины из твердого сплава типа WNMGF080612-MF5 и RPHW1204MOT-MD10 получают согласно настоящему изобретению в результате обычного измельчения порошков сырьевых материалов, прессования неспеченных прессовок и их последующего спекания при температуре, составляющей 1400°С. Кромки пластин также подвергают обработке влажными щетками до тех пор, пока их толщина не составит 35 мкм, и шлифованию до требуемых размеров. Данные по пластинам после спекания показаны в таблице 1.

Пример 2. Покрытия

Пластины из примера 1 покрывают способами MTCVD и CVD.

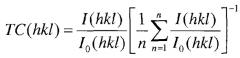

Вначале осаждают тонкозернистый слой TiN толщиной 0,4 мкм при температуре 850°С. Затем слой столбчатого Ti(С,N) осаждают способом MTCVD, используя ацетонитрил в качестве источника углерода/азота при температуре 850°С. Процесс MTCVD прерывают и способом CVD наносят тонкозернистый слой TiN толщиной 0,3 мкм на расстоянии 6 мкм от поверхности твердого сплава с последующим нанесением тонкозернистого слоя TiN способом CVD. На следующей стадии осаждают глиноземный слой и регулируют состав газообразной смеси СО2+СО+Н2+N2 для обеспечения О-потенциала, необходимого для достижения текстуры (006). Толщину различных слоев регулируют продолжительностью осаждения. Пластины с покрытием подвергают анализу с использованием световой оптической и сканирующей электронной микроскопии и рентгеновской дифракции. Толщина и текстурные коэффициенты слоев показаны в таблице 2. На фиг.1 показано изображение в поперечном сечении пластины с покрытием, сделанное под световым оптическим микроскопом, а фиг.2 представляет собой изображение, сделанное под электронным микроскопом.

Пример 3

Испытаниям на сопротивление износу подвергают пластины с покрытиями из примера 1 при следующих условиях. В качестве сравнения используют сорт Seco ISO K10, обозначенный буквой «В». В качестве другого сравнения используют сорт ISO Р10, обозначенный буквой «С». Оба обычных сорта используют для упомянутых целей.

| Назначение: | обточка цилиндрической болванки |

| Материал: | DIN 34CrNiMo6, закаленный (Q&T) до 43HRC |

| Скорость резания: | 190 м/мин |

| Подача: | 0,3 мм/об |

| Глубина резания: | 2 мм |

| Примечания: | хладагент |

Критерием срока службы является износ по задней поверхности, равный 0,3 мм, при этом подсчитывают количество обточек для каждого сорта. Полученные результаты показаны в таблице 3.

| Таблица 3 | |

| Сорт | Количество обточек |

| Изобретение (Аа) | 80 |

| В | 50 |

| С | 30 |

Данное испытание показывает, что пластины согласно настоящему изобретению имеют приблизительно на 60% более длительный срок службы, чем существующие рекомендуемые сорта.

Пример 4

Испытаниям на сопротивление износу подвергают пластины с покрытиями из примера 1 при следующих условиях. В качестве сравнения используют сорт Seco ISO K10, обозначенный буквой «В». В качестве другого сравнения используют сорт ISO Р10, обозначенный буквой «С». Оба обычных сорта используют для упомянутых целей.

| Назначение: | обточка цилиндрической болванки |

| Материал: | инструментальная сталь AISI H13, закаленная до 50HRC |

| Скорость резания: | 110 м/мин |

| Подача: | 0,3 мм/об |

| Глубина резания: | 2 мм |

| Примечания: | хладагент |

Результаты

Критерием срока службы является износ по задней поверхности, равный 0,3 мм. Полученные результаты показаны в таблице 4.

| Таблица 4 | ||

| Сорт | Количество обточек | Износ по задней поверхности, мм |

| Изобретение (Аа) | 40 | 0,23 |

| В | 40 | 0,32 |

| С | 20 | 0,38 |

Данное испытание показывает, что пластины согласно настоящему изобретению имеют приблизительно на 40% более длительный срок службы по сравнению с существующими рекомендуемыми сортами.

Пример 5

Испытаниям на сопротивление износу при следующих условиях подвергают пластины с покрытиями из примера 1(Ab). В качестве ссылки используют керамический сорт, предназначенный для сравнения.

| Назначение: | Продольная обточка цилиндрической болванки |

| Материал: | насквозь закаленный 50CrMo4 (твердость поверхности = 58HRC) |

| Скорость резания: | 120-147 м/мин |

| Подача: | 0,28 мм/об |

| Глубина резания: | 0,5 мм |

| Примечания: | сухой |

Полученные результаты показаны в таблице 5.

| Таблица 5 | ||

| Сорт | Количество проходов,vc=120 м/мин | Количество проходов,vc=147 м/мин |

| Изобретение (Ab) | 5 | 4 |

| Сравнительная керамика | 2 | 1 |

В результате сравнительный сорт выдерживает два прохода обработки рабочего материала с глубокими зазубринами краевой линии и плохим регулированием стружки. Пластины согласно настоящему изобретению выдерживают пять проходов с по-прежнему хорошим регулированием стружки и сохранением чистоты поверхности. Данное испытание показывает, что пластины согласно настоящему изобретению повышают срок службы инструмента и потенциал скорости по сравнению со ссылочными пластинами.

1. Пластина для режущего инструмента, содержащая корпус из твердого сплава и покрытие, отличающаяся тем, что корпус пластины выполнен из твердого сплава, содержащего WC, от 4,0 до 7,0 вес. % Со, предпочтительно от 4,5 до 6,0 вес. % Со, от 0,25 до 0,50 вес. % Cr, предпочтительно от 0,30 до 0,45 вес. % Cr, величина S составляет от 0,68 до 0,88, предпочтительно от 0,7 до 0,8, а коэрцитивность, Нс, - от 28 до 38 кА/м, предпочтительно от 30 до 34 кА/м, при этом покрытие имеет толщину от 11 до 24 мкм и нанесено на корпус посредством CVD, причем по меньшей мере самый верхний слой представляет собой слой α-Al2O3 толщиной от 7 до 12 мкм, предпочтительно от 8 до 11 мкм, текстурированный в направлении <006> с текстурным коэффициентом ТС(006)>2, предпочтительно >4 и <8, одновременно, при этом все текстурные коэффициенты ТС(012), ТС(110), ТС(113), ТС(202), ТС(024) и ТС(116)<1, а TC(104) представляет собой второй наивысший текстурный коэффициент, причем ТС(hkl) определяется по следующей формуле: , где I(hkl) - измеренная интенсивность отражения (hkl);I0(hkl) -стандартная интенсивность согласно JCPDS, карта № 46-1212;n - количество отражений, использованных в расчете, при этом использованные отражения (hkl) включают: (012), (104), (110), (006), (113), (202), (024) и (116).

2. Пластина по п.1, отличающаяся тем, что ТС(104)<2 и >0,5.

3. Пластина по п.1 или 2, отличающаяся тем, что слой α-Al2O3 состоит из столбчатых зерен, имеющих отношение длины к ширине от 2 до 12, предпочтительно - от 4 до 8.

4. Пластина по п.1, отличающаяся тем, что покрытие дополнительно содержит первый слой, нанесенный на корпус пластины из твердого сплава, имеющий толщину от 4 до 12 мкм, предпочтительно от 5 до 10 мкм, из MTCVD Ti(C,N), состоящего из столбчатых зерен.

5. Пластина по п.1, отличающаяся тем, что покрытие дополнительно содержит первый слой, нанесенный на корпус пластины из твердого сплава, из MTCVD Ti(C,О,N), MTCVD TiN, CVD Ti(C,N) или CVD TiN или двумя или более MTCVD Ti(C,N), MTCVD Ti(C,О,N), MTCVD TiN, CVD Ti(C,N) или CVD TiN.

6. Пластина по п.4 или 5, отличающаяся тем, что первый слой содержит расположенный глубоко внутри мелкозернистый слой TiN толщиной <3 мкм, предпочтительно от 0,1 до 1,5 мкм, нанесенный на корпус пластины.

7. Пластина по п. 4 или 5, отличающаяся тем, что после первого слоя расположен мелкозернистый слой TiN, имеющий толщину около 0,1-2 мкм, предпочтительно от 0,1 до 0,5 мкм, после которого расположен мелкозернистый слой Ti(С,N) толщиной от 0,1 до 1,5 мкм.

8. Пластина по п.1, отличающаяся тем, что слой α-Al2O3 является самым верхним слоем с величиной шероховатости поверхности Ra<1,0 мкм.

9. Пластина по п.1, отличающаяся тем, что радиус кромки корпуса из твердого сплава перед нанесением покрытия составляет от 15 до 50 мкм.

10. Применение пластины по п.1 в качестве пластины для обточки закаленных или инструментальных сталей с твердостью, составляющей от 40 HRC до 60 HRC, используемой во влажных и сухих условиях для глубины резания от 0,3 до 3 мм со скоростью резания от 70 до 250 м/мин и подачей от 0,1 до 0,6 мм/об.