Способы удаления окрашенных и серосодержащих примесей из потоков углеводородов

Иллюстрации

Показать всеИзобретение относится к способу удаления примесей из потока углеводородов, содержащего по меньшей мере одно винилароматическое соединение. Один из вариантов способа включает: приведение в контакт углеводородного потока по меньшей мере с одним сорбентом, который адсорбирует по меньшей мере часть примесей из углеводородного потока с получением очищенного углеводородного потока; затем отделение очищенного углеводородного потока по меньшей мере от одного сорбента; далее предварительную обработку по меньшей мере одного сорбента до стадии контактирования, где стадия предварительной обработки представляет собой изготовление по меньшей мере одного сорбента, способного адсорбировать примеси; где стадия предварительной подготовки включает: a) промывку по меньшей мере одного сорбента растворителем, b) регулирование рН по меньшей мере одного сорбента, находящегося в растворителе до рН выше чем 10, c) деаэрирование по меньшей мере одного сорбента, находящегося в растворителе, d) удаление растворителя по меньшей мере из одного сорбента и e) сушку по меньшей мере одного сорбента, причем по меньшей мере один сорбент представляет собой глину. Использование настоящего изобретения позволяет получать мономеры с повышенной устойчивостью, предотвращать загрязнение систем переработки и обеспечивать более полную воспроизводимость реакций полимеризации. 2 н. и 15 з.п. ф-лы, 2 пр., 4 табл., 1 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Стирол является химическим продуктом, обычно используемым в производстве многих потребительских товаров, в том числе, например, пластиков (полистирол и его сополимеры), резины и смол. Потребительские товары на основе стирола традиционно используют в пищевой индустрии, для поддержания безопасности и здоровья. Устойчивость, чистота и внешний вид мономерного стирола могут быть важны для его конечного применения в указанных и других целях.

Чистота мономерного стирола может определять свойства материалов, получаемых на основе стирола. Например, примеси могут ингибировать полимеризацию стирола с образованием полимера необходимой молекулярной массы и существенно влиять на механические свойства получаемого полимера. Цвет полимера также может зависеть от примесей. Кроме того, присутствие примесей может влиять на устойчивость мономера стирола во время хранения из-за реакционной способности винильной группы стирола. Преждевременная полимеризация или олигомеризация стирола ведет не только к потере стирола, но также к возможному засорению системы обработки стирола.

Наиболее распространенным способом получения стирола является каталитическое дегидрирование этилбензола. Полученный таким образом стирол представляет собой бесцветную жидкость с весьма низким содержанием серы. Стирол также присутствует в потоках углеводородов, например в пиролизном газолине. Обычно считается, что стирол трудно выделять из пиролизного газолина, однако недавние успехи в развитии технологии выделения позволяют получать стирол, хотя и со значительными затратами. Например, стирол можно выделить из сырого пиролизного газолина, полученного паровым крекингом нефти, газойля и сжиженного природного газа (NGL). Однако качество стирола, получаемого непосредственно из потока углеводородов, такого как пиролизный газолин, обычно хуже, чем качество стирола, полученного дегидрированием этилбензола.

Ввиду сказанного было бы желательно разработать эффективные способы удаления примесей из потока углеводородов, содержащего стирол и другие винилароматические соединения. При наличии таких способов удаления примесей нетрадиционные потоки углеводородов типа пиролизного газолина могут стать более привлекательным сырьем для получения высокоценных химических продуктов, таких как, например, стирол. В случае стирола и других винилароматических соединений такие способы очистки могли бы обеспечить получение мономеров с повышенной устойчивостью, предотвращать загрязнение систем переработки и обеспечивать более высокую воспроизводимость реакций полимеризации.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Здесь описаны разные варианты способов удаления примесей из потока углеводородов, содержащего по меньшей мере одно винилароматическое соединение. Эти способы включают контактирование углеводородного потока по меньшей мере с одним сорбентом, который поглощает по меньшей мере часть примесей из углеводородного потока с образованием очищенного углеводородного потока и затем отделение очищенного углеводородного потока по меньшей мере от одного сорбента.

Другие варианты способов удаления примесей из углеводородного потока включают предварительную обработку по меньшей мере одного сорбента с образованием по меньшей мере одного обработанного сорбента и контактирование углеводородного потока по меньшей мере с одним обработанным сорбентом для поглощения по меньшей мере части примесей из углеводородного потока. Стадия предварительной обработки включает а) промывку по меньшей мере одного сорбента растворителем, b) регулирование рН по меньшей мере одного сорбента при его нахождении в растворителе, с) дезаэрирование по меньшей мере одного сорбента при его нахождении в растворителе, d) отделение растворителя по меньшей мере от одного сорбента и е) сушку по меньшей мере одного сорбента. Примеси включают, например, окрашенные примеси, серосодержащие примеси и их комбинации.

Особенности настоящего изобретения были выше описаны в общем виде для лучшего понимания последующего подробного описания. Ниже приведены дополнительные особенности и преимущества данного изобретения, которые составляют предмет представленной формулы.

КРАТКОЕ ОПИСАНИЕ РИСУНКОВ

Для более полного понимания настоящего изобретения и его преимуществ приводится последующее описание в сочетании с рисунками, демонстрирующими конкретные варианты изобретения, среди которых:

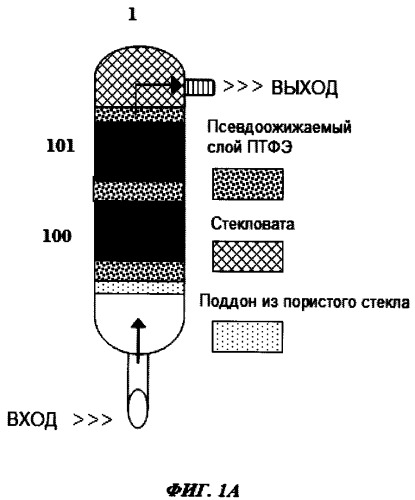

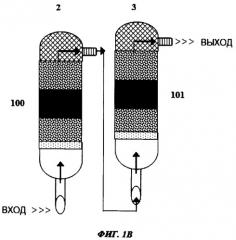

ФИГУРА 1 представляет наглядную схему слоя колонны, содержащего два сорбента для удаления примесей из углеводородного потока; и ФИГУРА 1В представляет наглядную схему двух слоев в последовательно расположенных колоннах, причем каждый слой колонны содержит сорбент для удаления примесей из углеводородного потока.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

В последующем описании приведены некоторые подробности, такие как удельные количества, размеры и т.п., необходимые для полного понимания раскрытых здесь вариантов. Однако специалистам в данной области будет очевидно, что настоящее изобретение можно реализовать и без такой детализации. Во многих случаях такие и подобные им подробности, касающиеся такого описания, не указаны, поскольку они не являются необходимыми для полного понимания настоящего изобретения и известны квалифицированным специалистам в соответствующей области.

В целом понятно, что эти рисунки лишь иллюстрируют описание конкретных вариантов изобретения и не ограничивают его. Масштаб рисунков в данном случае не существенен.

В то время как большинство используемых терминов понятны специалистам в данной области, следует, однако, иметь в виду, что если это особо не оговорено, термины следует интерпретировать в том смысле, который принят у специалистов в данной области. В тех случаях, когда выражение могло бы быть понято как бессмысленное или в основном бессмысленное, его определение следует взять из Словаря Вебстера Webster's Dictionary, 3rd Edition, 2009. Не следует вводить определения и/или интерпретации из других относящихся или не относящихся патентных заявок, патентов или публикаций, если это особо не оговорено в данном описании или их использование не является необходимым для сохранения смысла.

Использованный здесь термин «ароматический» относится к ароматичности, т.е. к химическому свойству, которое обеспечивает более сильную стабилизацию сопряженного цикла, содержащего ненасыщенные связи, неподеленные электронные пары или вакантные орбитали, чем это можно было бы ожидать в случае только одного сопряжения. Ароматичность можно также рассматривать как проявление циклической делокализации и резонансной стабилизации. Обычно считается, что этот эффект обусловлен свободными электронами в циклически расположенных атомах, которые связаны друг с другом альтернирующими ординарными и двойными связями.

Использованный здесь термин «алифатический» относится к соединениям с атомами углерода, способными соединяться друг с другом в неразветвленные цепи, разветвленные цепи или кольца (в этом случае они называются алициклическими). Они могут соединяться ординарными связями (алканы), двойными связями (алкены) или тройными связями (алкины).

Использованный здесь термин «бентонит» относится к глине - филлосиликату алюминия, состоящей в основном из монтмориллонита.

Использованный здесь термин «полимер» относится в равной степени к полимерам винилароматических соединений, включая димеры, тримеры, высшие олигомеры и полимеры.

Кроме рабочих примеров или там, где указано иное, ко всем числам, определяющим количества использованных компонентов, во всех примерах нужно добавить слово «примерно».

Варианты настоящего изобретения относятся к способам удаления окрашенных и серосодержащих примесей из стирола или родственных винилароматических соединений, полученных из пиролизного газолина или других углеводородных потоков. Эти способы включают обработку стирола или винилароматических соединений по меньшей мере одним сорбентом или смесью сорбентов, действующих таким образом, что сорбент адсорбирует по меньшей мере часть окрашенных и серосодержащих примесей, содержащихся в углеводородном потоке. Для повышения эффективности очистки можно использовать только предварительно обработанные сорбенты или комбинировать это с дополнительными способами очистки, такими как, например, химическая обработка, перегонка и их комбинации.

Здесь описаны разные варианты удаления примесей из углеводородного потока, содержащего по меньшей мере одно винилароматическое соединение. Эти способы включают контактирование углеводородного потока по меньшей мере с одним сорбентом, который адсорбирует по меньшей мере часть примесей из углеводородного потока с образованием очищенного углеводородного потока и затем отделение очищенного углеводородного потока по меньшей мере от одного сорбента. В некоторых вариантах по меньшей мере одно винилароматическое соединение является стиролом. В некоторых вариантах примеси включают, например, окрашенные примеси, серосодержащие примеси и их комбинации. В некоторых вариантах углеводородный поток представляет собой пиролизный газолин.

В других вариантах способы удаления примесей из углеводородного потока включают предварительную обработку по меньшей мере одного сорбента с образованием по меньшей мере одного обработанного сорбента и контактирование углеводородного потока по меньшей мере с одним обработанным сорбентом для адсорбции по меньшей мере части примесей из углеводородного потока. Стадия предварительной обработки включает а) промывку по меньшей мере одного сорбента растворителем, b) регулирование рН по меньшей мере одного сорбента, находящегося в растворителе, с) дезаэрирование по меньшей мере одного сорбента, находящегося в растворителе, d) удаление растворителя по меньшей мере из одного сорбента и е) сушку по меньшей мере одного сорбента. Примеси включают, например, окрашенные примеси, серосодержащие примеси и их комбинации. В некоторых вариантах по меньшей мере одним винилароматическим соединением является стирол. В некоторых вариантах способы включают также отделение углеводородного потока по меньшей мере от одного сорбента и выделение стирола после стадии контактирования.

В последующем описании раскрыты способы удаления окрашенных примесей и серосодержащих примесей из стирола. Однако удаление окрашенных примесей и серосодержащих примесей из любого винилароматического соединения соответствует духу и объему вариантов данного изобретения.

В целом окрашенные и серосодержащие примеси, удаляемые способами по настоящему изобретению, имеют температуры кипения, близкие к температуре кипения стирола. Часто примеси также имеют структуру, аналогичную структуре молекулы стирола и других винилароматических соединений. Обычно такие примеси присутствуют наряду со стиролом или другими винилароматическими соединениями в углеводородном потоке, например в пиролизном газолине. Неограничивающие примеры окрашенных примесей включают оксигенаты (такие как спирты, кетоны и альдегиды) и сопряженные олефины. Неограничивающие примеры серосодержащих примеров включают сульфиды, меркаптаны и тиофены. Такие серосодержащие соединения могут также вносить свой вклад в окраску углеводородного потока.

В разных вариантах сорбенты, используемые в способах по настоящему изобретению, являются глинами. В некоторых вариантах глины включают, например, бентонит или фуллерову землю. В других вариантах глина может быть патентованной глиной от GTC Technology US, LLC. В зависимости от географического источника патентованных глин их характеристики могут различаться в широком диапазоне. Например, патентованные глины могут иметь разный вид от мелкого песка до пескообразной глины либо мелких шероховатых каменистых частиц. Элементный состав патентованных глин может также сильно различаться.

Хотя способ удаления загрязнений из потока ароматических соединений давно известен, заявители установили, что предварительная обработка сорбентов (глин) до рН выше примерно 9 в некоторых вариантах или выше примерно 10 в других вариантах имеет то преимущество, что способствует активации глины, и это позволяет применять глины для удаления примесей из углеводородных потоков по настоящему изобретению. В некоторых вариантах устанавливают рН сорбента (глины) примерно 10. Напротив, ранее для удаления примесей из потоков ароматических соединений обычно использовали нейтральные глины или глины с рН ниже 9. Заявители установили, что такие глины с большей вероятностью генерируют полимеры по механизму катионной/анионной полимеризации, чем обработанные глины, описанные в данном изобретении. Кроме того, заявители установили, что нейтральные глины можно комбинировать с глиной, предварительно обработанной согласно описанным здесь вариантам, и достигать более высоких степеней очистки, чем в случае только одной глины.

В разных вариантах сорбенты по настоящему изобретению подвергают предварительной обработке перед тем, как углеводородный поток вступит в контакт с сорбентом. В разных вариантах стадия предварительной обработки включает а) промывку сорбента растворителем, b) регулирование рН сорбента, находящегося в растворителе, с) дезаэрирование сорбента, находящегося в растворителе, d) удаление растворителя из сорбента и е) сушку сорбента. В некоторых вариантах сорбент отделяют от растворителя фильтрованием. Описанные стадии предварительной обработки обычно проводят до предварительного смачивания и контактирования сорбента с потоком ароматических углеводородов. Для повышения эффективности можно также использовать предварительно обработанные сорбенты или сочетать это с другими способами очистки, например с химической обработкой, перегонкой и их комбинациями.

В различных вариантах настоящего изобретения эффективность удаления окрашенных примесей из потока углеводородов можно определить с помощью стандартного метода ASTM D1209 тестирования цвета прозрачных жидкостей (платино-кобальтовая шкала цветности).

В различных вариантах стирол можно выделить из потока углеводородов после стадии контактирования с сорбентом. Сорбент можно отделять любым способом, известным специалистам в данной области. В одних вариантах можно выделить стирол из пиролизного газолина способами, описанными в патентах США 5849982 и 5877385, каждый из которых включен здесь ссылкой во всей полноте. В рекомендациях этих патентов содержится способ получения средней фракции пиролизного газолина, в которой после удаления октана и гептана содержится примерно 25-35% стирола. Такой стирол имеет цветовой индекс по ASTM D1209 между 300 и 500. После селективного гидрирования для удаления фенилацетилена проводят экстракционную дистилляцию для отделения стирола от остальных компонентов смеси, например от о-ксилола. Стирол переходит в фазу растворителя, который затем подают в колонну выделения растворителя для удаления растворителя и выделения стирола. Отделенный растворитель затем возвращают в колонну экстракционной дистилляции. В процессе экстракционной дистилляции стирола удаляются некоторые окрашенные примеси. Однако без дополнительных стадий удаления окрашенных примесей очищенный стирол обычно содержит остаточные окрашенные примеси, которые изменяют цветовой индекс по ASTM D1209 до примерно 30-40.

Цветовая характеристика очищенного мономера стирола согласно ASTM D2827 (Стандартная спецификация на мономерный стирола) соответствует значению цветового индекса по ASTM D1209, равному 10. Поэтому в целом считается необходимым дополнительное удаление окрашенных примесей, обеспечивающее соответствие стандартным цветовым характеристикам.

В некоторых вариантах для контактирования с углеводородным потоком используют два сорбента. В некоторых вариантах два сорбента предварительно обрабатывают по отдельности и затем помещают в слой перед стадией контактирования. В других вариантах два сорбента смешивают в слое, а в еще одних вариантах сорбенты остаются разделенным в разных зонах. В следующих вариантах два сорбента предварительно обрабатывают по отдельности и затем перед стадией контактирования загружают в разные последовательно расположенные слои. В таких вариантах углеводородный поток протекает через первый слой до контакта с сорбентом во втором слое.

Экспериментальные примеры

Следующие примеры приведены для более полной иллюстрации некоторых раскрытых здесь вариантов. Для специалистов в данной области важно, что раскрытые в примерах методики являются только иллюстративными примерами реализации изобретения. Специалисты должны понимать, что в свете настоящего изобретения в конкретные раскрытые варианты можно внести много изменений и получить такой же или аналогичный результат, не отклоняясь от духа и объема изобретения

Пример 1. Удаление окрашенных и серосодержащих примесей из модельного пиролизного газолина

Приготовили образец ингибированного модельного пиролизного газолина, содержащего стирол, окрашенные и серосодержащие примеси. Состав модельного пиролизного газолина приведен в таблице 1. Использованный здесь термин «модельный пиролизный газолин» относится, например, к смеси, содержащей ограниченное число наиболее распространенных компонентов, присутствующих в обычном пиролизном газолине.

| Таблица 1 | |||

| Состав модельного пиролизного газолина | |||

| Вещество | Окрашивающие | Серосодержащие | Количество (м.д.) |

| Стабильный свободно-радикальный ингибитор | 15 | ||

| 6,6-диметилфульвен | 50 | ||

| 2-винилтиофен | 50* | ||

| диметилтиофен | 50* | ||

| гексан-1-тиол | 50* | ||

| дипропилсульфид | 50* | ||

| *м.д. относится только к содержанию серы, а не к общей концентрации соединения в м.д. |

Предварительная обработка глины: Порцию глины (200-600 мл) промыли 3 частями воды. Пока глина еще находилась в воде, установили рН в интервале 7-10 и затем глину дезаэрировали. После дезаэрирования глину отфильтровали и высушили в печи. Высушенную глину смочили погружением в этилбензол на 20 мин, периодически перемешивая. Смесь этилбензол/глина затем отфильтровали при слабом вакууме для удаления избытка этилбензола, так чтобы глина оставалась полностью смоченной. Смоченную глину затем быстро загрузили в реактор идеального вытеснения для минимизации испарения растворителя.

Подготовка реакторной системы идеального вытеснения: Для подготовки реакторной системы идеального вытеснения в 1 л четырехгорлую круглодонную колбу загрузили 1 л модельного пиролизного газолина, характеристика которого указана в таблице 1. На ФИГУРЕ 1 также показана схема, в которой в колонну или в колонны помещены предварительно обработанные глины. На ФИГУРЕ 1А показана схема слоя колонны 1, содержащего сорбенты 100 и 101, для удаления примесей из углеводородного потока. На ФИГУРЕ 1В показано расположение слоев в двух последовательных колоннах 2 и 3 для удаления примесей из потока углеводородов, причем слой каждой колонны содержит сорбенты 101 и 102. При первом способе заполнения использовали одну колонну, содержащую два отдельных слоя глины (ФИГУРА 1А). Во втором способе заполнения использовали две последовательно расположенные колонны, в каждой из которых содержится по одному слою глины (ФИГУРА 1В).

Согласно первому вышеописанному способу заполнения колонны, в стеклянную колонну с поддоном из пористого стекла и съемной насадкой поместили два слоя глины по 70 мл (сорбенты 100 и 101) по схеме, описанной в таблице 2. Съемную насадку заполнили стекловатой. Промежуточную зону между слоями глины заполнили стружками пседвоожижаемого слоя политетрафторэтилена (ПТФЭ), как показано на ФИГУРЕ 1А.

Согласно второму способу заполнения колонны, в каждую стеклянную колонну поместили слой из 70 мл глины (сорбенты 100 и 101), стружки пседвоожижаемого слоя политетрафторэтилена (ПТФЭ) и стекловаты, как показано на ФИГУРЕ 1 В. Обе колонны соединили витоновой трубкой MASTERFLEX VITON для последовательного объединения двух слоев глины.

После заполнения колонн собрали систему реактора идеального вытеснения; для этого сосуд с исходным сырьем, содержащим модельный пиролизный газолин, соединили с колоннами и насосом. После колонн разместили зону сбора продуктов. Все элементы системы соединили витоновыми трубками MASTERFLEX VITON. Использовали перистальтический насос со скоростью потока 2.33 мл/мин. Такая скорость потока через колонны обеспечила часовую объемную скорость (LHSV), равную 1 час-1.

Модельный пиролизный газолин прокачивали из сосуда с сырьем в нижнюю часть колонны через слои глины и из верхней части колонны в зону сбора продуктов. Образцы отбирали каждые 10 минут, сначала путем дренирования собранного продукта через порт отбора продуктов таким образом, что зона сбора заполнялась свежей порцией продукта к нужному моменту времени. Каждую дозу собранного продукта помещали в запаянную колбу. Таким образом получили общий объем собранного продукта и образец конечного собранного продукта.

| Таблица 2 | |||

| Схема наполнения экспериментального реактора идеального вытеснения | |||

| Номер опыта | Нижний слой (вход) | Верхний слой (выход) | Колонна |

| 1 | Предварит. обработанная глина 1 (рН 10) | Предварит. обработанная глина 2 (рН 7) | Два слоя в одной колонне |

| 2 | Предварит. обработанная глина 2 (рН 7) | Предварит. обработанная глина 1(рН 10) | Два слоя в одной колонне |

| 3 | Предварит. обработанная глина 3(рН 10) | Предварит. обработанная глина 2(рН 7) | Два слоя в одной колонне |

| 4 | Предварит. обработанная глина 2 (рН 7) | Предварит. обработанная глина 3(рН 10) | Две последовательные колонны каждая с одним слоем |

Глина 1 - патентованная глина #1

Глина 2 - патентованная глина #2

Глина 3 - патентованная глина #3

В таблице 3 суммированы результаты определения цветовых индексов обработанных образцов. Как видно из таблицы 3, в тех случаях, когда предварительно обработанные глины имели конечный рН 7 или их применяли в сочетании с предварительно обработанными глинами с рН 10, степень обесцвечивания составила >79%. В большинстве случаев цветовой индекс определяли после контакта с сорбентом и однократной перегонки (SSFD). В случае, когда использовали только одну предварительно обработанную глину с конечным рН 7, степень обесцвечивания составила примерно 30%. При использовании только одной предварительно обработанной глины с конечным рН 10 степень обесцвечивания составила примерно 78%. В тех случаях, когда проводили однократную перегонку, для определения цвета отбирали пять образцов перегнанного конденсата верхнего погона и усредняли три образца конденсата верхнего погона с наиболее низкими цветовыми индексами.

| Таблица 3 | ||||

| Результаты обесцвечивания в реакторе идеального вытеснения | ||||

| Номер опыта* | Тип образца | Описание образца | Средний цветовой индекс (цветовой индекс по ASTM1209) | % обесцвечивания (нормировано к % обесцвечивания) |

| Без номера | Модельный газ пиролиза, не перегнан | Ингибированный стирол с окрашенными и серосодержащими примесями | 66 | Нет данных |

| Без номера | Модельный газ пиролиза, SSFD | Ингибированный стирол с окрашенными и серосодержащими примесями | 40 | 39% |

| Без номера | Стирол (99%, Acros Organics), No SSFD | Эталонный образец | 10 | Нет данных |

| 1 | SSFD | См. таблицу 2 | 11 | 83% |

| 2 | SSFD | См. таблицу 2 | 14 | 79% |

| 3 | SSFD | См. таблицу 2 | 7 | 89% |

| 4 | SSFD | См. таблицу 2 | 3 | 95% |

| 4 | No SSFD | См. таблицу 2 | 16 | 76% |

| Без номера | SSFD | Предварит. обработанная глина 3 (рН 10) | 85 (сырье) 19(продукт!) | 78% |

| Без номера | SSFD | Предварит. обработанная глина 2(рН 7) | 45 (сырье) 31(продукт) | 31% |

| SSFD - образец после однократной перегонки. | ||||

| No SSFD - образец не подвергался перегонке. |

Пример 2. Удаление окрашенных и серосодержащих примесей из тяжелого пиролизного газолина

Получили промышленный образец тяжелого пиролизного газолина с температурой кипения в интервале 100°С-290°С. После удаления гептана и октана получили среднюю фракцию. Для определения количества удаленных окрашенных примесей образцы средней фракции контактировали с различными сорбентами. Часть средней фракции подвергали дальнейшей гидроочистке для уменьшения содержания фенилацетилена. Для определения количества удаленных гидроочисткой окрашенных примесей среднюю фракцию после гидроочистки также приводили в контакт с сорбентами.

Подготовка глины. Порцию глины (200-600 мл) промыли 3 частями воды и установили рН в интервале 7-10. Находящуюся в воде глину дезаэрировали и затем отфильтровали. Собранную глину высушили в печи. Высушенную глину смочили погружением в этилбензол на 20 мин при нерегулярном перемешивании. Смесь этилбензол/глина затем отфильтровали при слабом вакууме для удаления избытка этилбензола, так чтобы глина оставалась полностью смоченной. Смоченную глину затем быстро загрузили в вышеописанную систему реактора для минимизации испарения растворителя.

Подготовка реактора. Система реактора периодического действия включала 250 мл колбу Эрленмейера с мешалкой, 50 мл предварительно обработанной и смоченной глины и 100 мл средней фракции исходного сырья или средней фракции сырья после ее гидроочистки. Сборку реактора и обработку средней фракции проводили при комнатной температуре и атмосферном давлении. Все виды сырья содержали ингибитор трет-бутилкатехин (ТВС). Сырье и сорбент перемешивали при 350 об/мин в течение 2 час при комнатной температуре и атмосферном давлении. Эти условия примерно эквивалентны объемной часовой скорости жидкости (LHSV), равной 1 час-1.

В таблице 4 суммированы результаты определения цветового индекса обработанных образцов. В большинстве случаев каждый образец подвергали однократной перегонке. Для определения цветового индекса отбирали пять перегнанных образцов конденсата верхнего погона и усредняли три образца конденсата верхнего погона с наиболее низкими значениями цветового индекса.

| Таблица 4 | ||||

| Результаты обесцвечивания после обработки в реакторе периодического действия | ||||

| Сырье | Тип образца | Сорбент | Средний цветовой индекс (цветовой индекс по ASTM1299.) | % обесцвечивания (нормировано к % обесцвечивания) |

| Средняя фракция | Сырье без SSFD | нет | 265 | N/A |

| Средняя фракция | Сырье SSFD | нет | 255 | 4% |

| Средняя фракция после гидроочистки | Сырье No SSFD | нет | 1616 | N/A |

| Средняя фракция после гидроочистки | Сырье SSFD | нет | 40 | 97% |

| Средняя фракция | SSFD | Предв. обработанная глина 2 (рН 7)Предв. обработанная глина 1 (рН 10) | 14 | 95% |

| Средняя фракция | SSFD | Предв. обработанная глина 2 (рН 7)Предв. обработанная глина 3(рН 10) | 6 | 98% |

| Средняя фракция после гидроочистки | SSFD | Предв. обработанная глина 2 (рН 7)Предв. обработанная глина 1(рН 10) | 22 | 99% |

| Средняя фракция после гидроочистки | SSFD | Предв. обработанная глина 2(рН 7)Предв. обработанная глина 3(рН 10) | 30 | 98% |

| SSFD - образец после однократной перегонки. | ||||

| No SSFD - образец не подвергался перегонке | ||||

| *% обесцвечивания означает полную степень обесцвечивания в результате однократной перегонки и контакта с сорбентом (если он применялся) по сравнению с цветовым индексом исходного сырья. |

Глина 1 - патентованная глина #1

Глина 2 - патентованная глина #2

Глина 3 - патентованная глина #3

Пример 2 подтверждает эффективность предварительно обработанных глин в удалении соединений, ответственных за цвет реального потока пиролизного газолина. В этих случаях в присутствии комбинации глин с рН 10 достигалось обесцвечивание более чем на 95% по сравнению с окраской необработанного сырья.

Интересно отметить влияние гидроочистки на обесцвечивание потока пиролизного газолина в случае, когда его не обрабатывали сорбентом. После гидроочистки в результате однократной перегонки достигалась 97% степень обесцвечивания по сравнению с окраской необработанного сырья. Напротив, в случае образца, не прошедшего гидроочистку, в результате однократной перегонки степень обесцвечивания составляла только 4%.

На основании приведенного описания специалист в данной области может легко установить основные характеристики данного изобретения и, не отклоняясь от его духа и объема, внести различные изменения и модификации для адаптации описания к различным вариантам и условиям применения. Описанные выше варианты являются только иллюстративными и не служат для ограничения объема изобретения, который определен следующей формулой.

1. Способ удаления примесей из потока углеводородов, содержащего по меньшей мере одно винилароматическое соединение, включающий:приведение в контакт углеводородного потока по меньшей мере с одним сорбентом, который адсорбирует по меньшей мере часть примесей из углеводородного потока с получением очищенного углеводородного потока; иотделение очищенного углеводородного потока по меньшей мере от одного сорбента; ипредварительную обработку по меньшей мере одного сорбента до стадии контактирования;где стадия предварительной обработки представляет собой изготовление по меньшей мере одного сорбента, способного адсорбировать примеси; где стадия предварительной подготовки включает:a) промывку по меньшей мере одного сорбента растворителем,b) регулирование рН по меньшей мере одного сорбента, находящегося в растворителе до рН выше чем 10,c) деаэрирование по меньшей мере одного сорбента, находящегося в растворителе,d) удаление растворителя по меньшей мере из одного сорбента иe) сушку по меньшей мере одного сорбента, причем по меньшей мере один сорбент представляет собой глину.

2. Способ по п.1, в котором по меньшей мере одно винилароматическое соединение включает стирол.

3. Способ по п.1, в котором примеси выбирают из группы, состоящей из окрашенных примесей, серосодержащих примесей и их комбинаций.

4. Способ по п.1, в котором углеводородный поток представляет собой пиролизный газолин.

5. Способ по п.1, в котором глину выбирают из группы, состоящей из бентонита, фуллеровой земли и их комбинаций.

6. Способ по п.1, в котором стадия удаления включает отделение сорбента фильтрованием.

7. Способ по п.1, в котором углеводородный поток приводят в контакт с двумя сорбентами.

8. Способ по п.7, в котором два сорбента перед стадией контактирования предварительно обрабатывают по отдельности и затем помещают в слой.

9. Способ по п.7, в котором два сорбента перед стадией контактирования предварительно обрабатывают по отдельности и затем помещают в отдельные слои;причем отдельные слои расположены последовательно.

10. Способ по п.1, который дополнительно включает:дополнительную очистку для удаления примесей из углеводородного потока.

11. Способ удаления примесей из углеводородного потока, содержащего по меньшей мере одно винилароматическое соединение, включающий:предварительную обработку по меньшей мере одного сорбента с образованием по меньшей мере одного обработанного сорбента;причем предварительная обработка включает:a) промывку по меньшей мере одного сорбента растворителем,b) регулирование рН по меньшей мере одного сорбента, находящегося в растворителе, до рН выше чем 10;c) деаэрирование по меньшей мере одного сорбента в растворителе,d) отделение растворителя по меньшей мере от одного сорбента иe) сушку по меньшей мере одного сорбента; иприведение в контакт углеводородного потока по меньшей мере с одним обработанным сорбентом и адсорбцию по меньшей мере части примесей из углеводородного потока;причем примеси выбирают из группы, состоящей из окрашенных примесей, серосодержащих примесей и их комбинаций, и причем по меньшей мере один сорбент представляет собой глину.

12. Способ по п.11, в котором по меньшей мере одно винилароматическое соединение включает стирол.

13. Способ по п.12, который включает:выделение стирола из углеводородного потока после стадии контактирования.

14. Способ по п.11, в котором в контакт с углеводородным потоком приводят два сорбента.

15. Способ по п.14, в котором два сорбента перед стадией контактирования предварительно обрабатывают по отдельности и затем помещают в слой.

16. Способ по п.14, в котором два сорбента перед стадией контактирования предварительно обрабатывают по отдельности и затем помещают в отдельные слои;причем отдельные слои расположены последовательно.

17. Способ по п.11, который включает:дополнительную очистку для удаления примесей из углеводородного потока.