Остекление с высокой отражательной способностью

Иллюстрации

Показать всеНастоящее изобретение относится к остеклениям, которые обладают высоким отражением в видимой области. Техническим результатом изобретения является обеспечение возможности получения остеклений, покрытых путем катодного распыления, обладающих высокой химической и механической стойкостью. Остекление содержит по меньшей мере один слой, нанесенный катодным распылением под вакуумом, причем указанный слой содержит оксид циркона и оксид титана в массовой доле 40% и не более 75%. Толщина рассматриваемого слоя составляет 150-900 ангстрем. На прозрачном листе флоат-стекла, имеющем толщину 4 мм, указанный(ые) слой (слои) обеспечивают отражение по меньшей мере 15% и пропускание света по меньшей мере 60%. 19 з.п. ф-лы, 32 пр., 3 ил.

Реферат

Настоящее изобретение относится к системам остекления, которые имеют высокое отражение в видимой области при сохранении значительного пропускания.

Рассматриваемые системы остекления особенно подходят для ограничения подачи энергии из естественных источников, особенно в сооружениях, которые подвергаются значительной инсоляции. Ограничение подачи энергии обеспечивает возможность сбережений при применении кондиционирования. Рассматриваемые системы остекления также отличаются их "коэффициентом поглощения солнечного излучения", величиной, показывающей соотношение энергии, как проникшей через остекление, так и вновь излучаемой им во внутреннее пространство после поглощения всей падающей энергии.

Системы остекления такого вида часто формируются путем покрывания стеклянного листа слоем или системой так называемых "жестких" слоев. Эти слои традиционно наносят пиролизом на горячее стекло сразу после формирования листа. Наиболее применяемый способ состоит в проведении пиролиза "на месте", то есть непосредственно в месте производства стекла. Ленту стекла, формируемую на "флоат-линии", покрывают, пока она еще находится при высокой температуре.

Обнаруженная особенность продуктов, полученных пиролизом, состоит в том, что они являются относительно жесткими. Они имеют высокое сопротивление как химическим, так и механическим воздействиям. По этой причине их удобно использовать, возможно, подвергая покрытую поверхность внешним неизвестным факторам. Эта специфическая особенность отличает слои, полученные пиролизом, от слоев, произведенных с использование способов вакуумного напыления и катодного распыления, где эти два вида методик составляют два наиболее широко используемые способы получения тонких слоев на стеклянной подложке.

Напротив, слои, полученные катодным распылением под вакуумом, называют "мягкими". Их неадекватная механическая или химическая устойчивость означает, что эти слои, в основном, применяются в конфигурациях, в которых они не подвергаются таким воздействиям. Так обстоит дело с многоэлементными системами остекления. В этих системах остекления эти слои обращены к пространствам, расположенным между листами.

Хотя применение пиролитических слоев является технически удовлетворительным, оно тесно связано с пригодностью специфически приспособленных предшественников. Доступные предшественники не позволяют получать комбинацию податливых слоев. Кроме того, выполнение методик пиролиза требует обеспечения специфических установок, которые являются очень сложными и должны быть включены в производственные линии, которые по природе и в интересах экономии с точки зрения масштаба обязательно имеют ограничения по числу и, следовательно, имеют редкое географическое распределение по областям, для которых эти продукты предназначены.

Установки для покрытия посредством катодного распыления под вакуумом не зависят от установки по производству стекла. Операции покрытия, применяя эти методики, проводят на более поздней стадии, другими словами, на стекле, произведенном ранее, которое возможно затем хранилось, подвергалось транспортировке, повторной нарезке и т.д.

По причинам логистики цель изобретения, в частности, состоит в обеспечении возможности получения систем остекления, покрытых путем катодного распыления, которые обладают качествами продуктов, получаемых пиролизом. Очевидна необходимость в том, чтобы получение таких систем остекления оставалось сопоставимым с получением систем остекления, покрытых пиролизом.

Известны слои, нанесенные катодным распылением под вакуумом, которые ведут к интересующим "коэффициентам поглощения солнечного излучения". Таким образом, дело обстоит, в частности, с оксидом титана. Однако, как указано выше, эти слои не обладают достаточной механической устойчивостью, чтобы применяться кроме как в качестве не подверженных атмосферным воздействиям поверхностей рассматриваемых систем остекления.

Авторы изобретения показали, что высокоспецифический выбор материалов, которые формируют эти слои, нанесенные катодным распылением, будет обеспечивать возможность удовлетворения указанным требованиям устойчивости.

Авторы изобретения также показали, что посредством выбора подходящих получаемых слоев или систем слоев также возможно подвергать рассматриваемые системы остекления последовательным интенсивным термическим обработкам без ухудшения важных признаков, обеспечиваемых этими слоями.

Эти слои или системы слоев, рассматриваемые согласно изобретению, не содержат какого-либо металлического слоя, отражающего инфракрасное излучение, в частности, слоев на основе серебра, так как системы, содержащие эти слои на основе серебра, фундаментально показывают явную неустойчивость по отношению к внешним воздействиям.

Цель изобретения состоит в том, чтобы обеспечить системы остекления, которые удовлетворяют требованиям, указанным выше.

Авторы изобретения показали, что эта цель может быть достигнута посредством систем остекления, определенных в пункте 1 формулы изобретения. Заслуживает внимания тот факт, что слои, содержащие оксид титана вместе с другими оксидами, дают возможность получать желательные признаки, в частности, в отношении удовлетворения устойчивости, поскольку, как указано выше, слои из оксида титана сами по себе имеют неадекватную устойчивость.

Причины качества слоев, применяемых согласно изобретению, не полностью ясны. Вероятно тот факт, что слой, состоящий из оксида титана, наносят с другим оксидом, приводит к изменению структуры слоя. Формирование кристаллов определенно изменяется. Присутствие двух составляющих или более, которые имеют неодинаковые кристаллографические признаки, ведет к очень специфическому росту, вероятно, избегая, в частности, формирования более неустойчивых структур, подобных колоннам.

Довольно большое разнообразие оксидов, вероятно, связывается с оксидом титана в этом слое. Среди применяемых оксидов, в частности, оксиды следующих соединений: Al, Zr, Hf, Nb, V, Mn, Fe, Co, Ni, Cu, Si. Предпочтительными среди них, в частности, являются следующие оксиды: Al, Zr, Hf, Nb и особенно оксид Zr.

Особенно предпочтительно, если оксид циркония, включенный в слой на основе оксида титана, присутствует в количестве от 25% до 60 мас.% и предпочтительно от 40% до 55%. Оксид циркония является особенно предпочтительным благодаря тому, что, помимо обеспечения нужных свойств устойчивости, ее коэффициент преломления близок к коэффициенту преломления оксида титана, оптические свойства покрытых систем остекления и, в частности отражение также близки к наблюдаемым со слоем оксида титана.

Устойчивость слоя на основе оксида титана зависит от его состава, а также его толщины. Хотя увеличение толщины сопровождается увеличением устойчивости, улучшение незначительно выше некоторого порога, и дополнительные затраты на осаждение более толстого слоя становятся ненужными.

Слой на основе оксида титана по изобретению предпочтительно имеет толщину в интервале между 150 и 900 Ǻ, предпочтительно между 200 и 500 Ǻ и более предпочтительно от 250 до 350 Ǻ.

Выбор толщины слоя на основе оксида титана также зависит от присутствия других слоев и особенно от желательных качеств в отношении отражения, пропускания и поглощения падающего света. В случае систем остекления по изобретению отражение, которое составляет обычно по меньшей мере 15%, когда слой или систему слоев наносят на прозрачное стекло толщиной 4 мм, лежит предпочтительно в интервале между 20% и 40% при тех же самых условиях.

Толщина слоя на основе оксида титана или системы слоев, в которую он включен, и в особенности его коэффициент преломления определяют полученное отражение, а также другие оптические величины, в частности пропускание света. В случае систем остекления по изобретению пропускание света составляет по меньшей мере 60%. Поглощение света остеклением остается относительно низким. Оно составляет предпочтительно менее 20% и предпочтительно менее 10%.

В системах остекления по изобретению слой на основе оксида титана может быть объединен с другими слоями, чтобы улучшать их свойства или придать им свойства, которыми слой на основе оксида титана не мог бы обеспечить или обеспечивал бы не до степени, соответствующей предусмотренному применению.

Защита, обеспечиваемая слоем на основе оксида титана, не обязательно означает, что отражение происходит исключительно от этого слоя. Как только необходимая устойчивость достигнута, система слоев может включать другие слои, чтобы внести, в частности, вклад в отражение. На основе этого слой с высоким отражением и, следовательно, с высоким показателем преломления может быть связан со слоем на основе оксида титана и слоем другого оксида. Поскольку целесообразно, чтобы этот или эти дополнительные слои также имели высокий коэффициент отражения, особенно предпочтительный слой представляет собой слой оксида титана. Этот слой имеет специфическую особенность относительно слоев на основе оксида титана, состоящую в том, что он имеет более высокий коэффициент преломления. Как указано, слои, содержащие вместе оксид титана и оксид циркония (50/50 мас.%), осажденные в вакууме, имеют коэффициент порядка 2,35. Слои TiO2, либо стехиометрические, либо нет, причем последние обычно упоминаются как ТХО, которые могут быть получены, в частности, с применением керамических катодов, имеют коэффициент преломления порядка 2,45-2,50. Сочетание слоя TiO2 или ТХО со слоем сплава на основе оксида титана, таким образом, обеспечивает, если есть необходимость, преимущество, состоящее как в хорошей устойчивости благодаря этому последнему слою, так и более высоком полном коэффициенте преломления.

Системы остекления по изобретению могут применяться без модификаций, помимо получения желательных размеров и вставки их в рамки. Рассматриваемые системы остекления по существу являются плоскими в этом случае. Необходимость регулирования их размеров после покрытия означает, что листы стекла, которые формируют часть этих систем остекления, не подвергаются сначала термической обработке. Так как воздействия обязательно присутствуют в случае рассматриваемых термических обработок, они придают системам остекления механические свойства, которые в то же время гарантируют улучшенную ударопрочность, и прежде всего в случае сильного удара заставляют эти системы остекления разрушаться на множественные фрагменты малого размера.

Если желательны системы остекления, которые либо изогнуты, либо подвергнуты закалке, необходимо подвергать их термической обработке при повышенных температурах после нанесения слоев. В ходе таких обработок системы остекления подвергаются воздействию температур, которые превышают 550°С и часто 600°С, в течение довольно продолжительного периода времени. Таким образом, в случае операций изгиба или искривления это превращение может требовать таких температур, которые необходимо поддерживать несколько минут, принимая во внимание, в частности, тепловую инерцию стекла. Время поддержания таких температур может достигать 5 минут или больше в зависимости от используемых методик и толщины обрабатываемых листов.

Термические обработки, такие как закалка или изгиб, как известно, вероятно, повреждают тонкие слои, нанесенные на стеклянные листы. Независимо от ухудшений, которые могут происходить в структуре некоторых слоев в результате действия температуры, стеклянная подложка также может подвергаться нежелательным изменениям.

В целом, слои на основе оксида титана, рассматриваемые согласно изобретению, не подвергается никаким вредным изменениям в структуре в условиях таких термических обработок. Структура слоев остается по существу неизменной. Однако когда листы натриево-кальциевого стекла, другими словами, наиболее обычных стекол, подвергают действию повышенных температур, это может вызывать ухудшение слоев, которыми они покрыты. При рассмотренных температурах щелочные составные части таких стекол, вероятно, мигрируют и диффундируют в слои, которые находятся в контакте со стеклом. Диффузия этих подвижных элементов часто вызывает появление "помутнения", которое более или менее выражено.

Появление помутнения соответствует механизму рассеяния света вследствие присутствия чужеродных элементов в структуре слоя.

Практически, используемые продукты должны быть высоко прозрачными. Доля рассеянного света относительно проходящего света не должна превышать 2% и предпочтительно 1%. Эти пределы могут быть превышены, если не принимаются предосторожности, чтобы предохранить слои на основе оксида титана, такие как используемые согласно изобретению.

Чтобы предотвращать явления диффузии, в частности диффузии щелочных ионов стекла в эти слои, как известно, размещают слои, которые блокируют прохождение этих ионов, причем эти слои вставляют между подложкой и слоем, подлежащим защите. Защитные слои этого типа представляют собой, в частности, слои SiO2. Хотя их блокирующее свойство известно, их производство посредством катодного распыления остается относительно дорогим. Так как желательно проводить осаждение слоев таким же образом и за один проход, может быть предпочтительно замещать их слоями, которые имеют такие же свойства, но являются более легкими для формирования слоев диоксида кремния.

Согласно изобретению предложено применение либо слоя SiO2, либо по меньшей мере одного слоя на основе оксида олова или также слоя нитрида кремния Si3N4 в качестве слоя, который препятствует диффузии составляющих компонентов из подложки в модифицированный слой на основе оксида титана.

Если используют слой на основе оксида олова, он содержит по меньшей мере 30% и предпочтительно по меньшей мере 40 мас.% оксида олова.

Слой на основе оксида олова также предпочтительно содержит оксид цинка. Сочетание этих двух оксидов обеспечивает преимущество в дополнение к высокой скорости осаждения в результате методик катодного распыления, состоящее в том, что оно приводит к слоям со структурой, которая является высокоустойчивой при рассматриваемых термических обработках.

Один оксид цинка не желателен в качестве слоя, блокирующего диффузию, из-за ее склонности к формированию колонных структур, в особенности, если ее толщина превышает величину около десяти нанометров. Эти структуры не очень эффективны против явлений диффузии.

Сочетание оксида цинка и оксида олова предотвращает формирование колонных структур, пока содержание оксида олова остается адекватным.

Присутствие слоя, который блокирует диффузию составляющих компонентов стекла, изменяет оптические свойства остекления. В частности, присутствие слоя на основе оксида олова, который имеет коэффициент преломления ниже, чем коэффициент слоя на основе оксида титана, изменяет отражение.

Так, чтобы отражение остекления не снижалось чрезмерно сильно, предпочтительно гарантировать подбор толщины слоя на основе оксида олова должным образом, при его применении. Величина этой толщины предпочтительно не превышает величину толщины слоя на основе оксида титана более чем в 1,2 раза.

Слои или системы слоев, применяемые согласно изобретению, должны все же приводить к системам остекления, в которых окраска, вызванная этими слоями, отвечает рыночным требованиям. Некоторые окрашивания, в особенности при отражении, должны быть исключены. Таким образом, дело обстоит, в частности, с по существу "пурпурными" окрашиваниями. Окрашивания в отношении параметров а* и b*, полученных с помощью анализа в системе CIE (Commission Internationale de I'Eclairage), должны отвечать следующим условиям: не превышать а*≤0 и b*≤6 в случае источника света D и телесного угла 10°. В случае отрицательных величин а* окрашивание либо слегка голубое, либо слегка зеленое. Эти окрашивания при отражении приемлемы, даже если предпочтительна нейтральность в окрашивании.

Также предпочтительно в случае термической обработки, если она не вызывает значительного изменения в окрашивании при отражении. Когда полученные продукты обладают по существу одинаковой окраской, обеспечивается возможность применения в одной конструкции согнутых продуктов или других продуктов, которые не согнуты, например, без каких-либо внешних различий. Эти продукты могут быть скомбинированы без неблагоприятного воздействия на эстетический вид.

Практически чем более "нейтральными" являются продукты, тем большую возможность размещения рядом обеспечивает их окраска перед и после термической обработки.

Практически, системы остекления, которые отвечают этим требованиям окрашивания, предпочтительно показывают вариации значений а* и b* как перед, так и после термической обработки, такие как ΔЕ*≤2 и предпочтительно ΔЕ*≤1, где ΔЕ*=(Δа*2+Δb*2)1/2 .

Помимо слоев, которые определяют оптические характеристики систем остекления по изобретению, и в целях защиты этих слоев от риска повреждения при последующих операциях, в частности при хранении и транспортировки, возможно и предпочтительно покрывать эти слои временным покрытием, которое удаляют перед тем как устанавливают эти системы остекления.

Известно покрытие систем остекления различными растворимыми восками или полимерами, которые могут быть удалены посредством промывания. Эти продукты могут применяться, чтобы предохранять слои, используемые по изобретению.

Использование этих защитных продуктов требует две дополнительных операции, которые нужно провести в отношении этих систем остекления: нанесение, с одной стороны, и последующее промывание, с другой стороны. В случае остекления, которое должно подвергаться термической обработке, предпочтительно применяется углеродное покрытие, которое может быть включено в операции нанесения катодным распылением и будет удалено в ходе термической обработки посредством сгорания при контакте с воздухом.

Системы остекления по изобретению формируются из листов стекла различных толщин. Они также могут быть сформированы из листов прозрачного или однотонно окрашенного стекла, главным образом, чтобы обеспечивать их эстетические качества, но также, возможно, чотбы обеспечивать их оптико-энергетические свойства.

Возможно применять более поглощающие, чем прозрачные стекла, в частности серые стекла или стекла, которые преимущественно являются слегка синими или зелеными. Предпочтительно применять окрашенные стекла, у которых преобладающая длина волны в отражении λm для источника света D65 при телесном угле 2° находится в интервале между 475 и 600 нм.

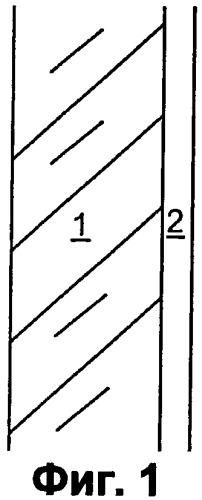

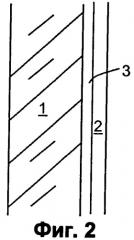

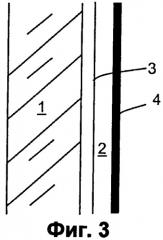

Изобретение подробно описано далее с помощью примерных вариантов выполнения изобретения со ссылкой, если необходимо, на приложенные чертежи, где фигуры с 1 по 3 представляют собой схематические изображения систем остекления по изобретению.

Фигура 1 показывает систему остекления 1, содержащую слой на основе оксида титана 2. Относительных толщин не придерживаются по причинам ясности.

Фигура 2 показывает систему остекления по изобретению, которая, в дополнение к слою на основе оксида титана 2, содержит слой 3, который служит для блокировки диффузии составных компонентов листа стекла 1.

Фигура 3 показывает систему остекления по изобретению, которая содержит защитное покрытие 4 в дополнение к предшествующим слоям. Цель рассматриваемого покрытия, которое нанесено на временную основу, состоит по существу в защите от царапин и других механических изменений, которые, вероятно, будут воздействовать на функциональные слои 3. В случае, когда системы остекления подвергают термической обработке, следующей за формированием функциональных слоев, этот защитный слой предпочтительно формируют из материала, который удаляют сжиганием в ходе этой термической обработки. Особенно предпочтителен слой углерода для формирования этого покрытия.

Продукты по изобретению анализируют, в особенности, в отношении их механических свойств или свойств стойкости к действию химикатов. Испытания, которым их подвергают, являются такими же, как и те, которые используют для оценки подобных систем остекления, имеющих функциональные слои, произведенные пиролизом. Системы остекления по изобретению должны достигать эквивалентных уровней эксплуатационных показателей.

Испытания обычно содержат испытания на влагостойкость (21 день в климатической камере), испытания стойкости к действию химикатов (туман нейтрального раствора соли в течение 21 дня и пять циклов выдержки в SO2), испытание на сопротивление истиранию (AWRT - испытание автоматического влажного истирания) и испытание на стойкость к царапанию (DBT - испытание сухой щеткой). Испытания стойкости к действию химикатов представляют собой такие, которые описаны в проекте стандарта prEN 1096-2. Испытания на абразивный износ являются специфическими для испытаний на слоях, нанесенных магнетронным напылением. Эти два испытания по существу более "серьезны", чем аналогичные испытания, описанные в стандарте, упомянутом выше. Другими словами, испытания на абразивный износ, успешно проходимые в приведенных примерах, обязательно удовлетворяют условиям этого стандарта.

Испытание в климатической камере состоит в выдержке образца в условиях в печи, поддерживаемой при 40±1,5°С в течение 21 дня. Это испытание является успешным, если образец не подвергается образованию пятен. Каждый день старения в этих условиях соответствует году выдержки в обычных атмосферных условиях.

Образец не должен обесцвечиваться или вообще получать любые дефекты любого типа, такие как какое-либо повреждение слоя.

Испытание на устойчивость в кислотной атмосфере проводят следующим образом.

Образец помещают в камеру, заполненную кислотной атмосферой (два литра воды на 2 литра SO2), доведенной до 40°С в течение 8 часов. После возвращения к температуре окружающей среды образец все еще остается в рассматриваемой атмосфере в течение последующих 16 часов. Тот же самый цикл повторяют 4 раза. Слой не должен становиться отделяемым.

AWRT (испытание автоматического влажного истирания) проводят с круглой тефлоновой головкой, покрытой хлопковой тканью (ADSOL номер 40700004). Ее перемещают поверх слоя под нагрузкой 1050 г. Хлопок оставляют влажным в течение всего испытания, используя деминерализованную воду. Частота колебаний составляет от 60 до 90 в минуту. Образцы проверяют, чтобы обнаружить любые повреждения этого слоя.

DBT (испытание сухой щеткой) проводят на устройстве Erichsen (модель 494), оснащенном стандартизированной щеткой (ASTM D2486). Каждое волокно щетки имеет диаметр 0,3 мм. Волокна располагают в связках 4 мм в диаметре. Полный вес, прикладываемый щеткой и ее основанием, составляет 454 г. Испытание содержит 1000 циклов назад и вперед.

Измерения оптических величин сделаны в соответствии со стандартом EN410.

Образцы формируют из листов прозрачного флоат-стекла толщиной 4 мм.

Пример 1

Наносят слой оксида титана, содержащий 12% атомов алюминия относительно всех атомов металла. Толщина слоя составляет до 572 Ǻ.

Результаты испытаний химической и механической устойчивости удовлетворительны. Оптические свойства образца при пропускании, отражении (при 2°) и в случае колориметрических данных (источник света D65 при 10°) при пропускании и при отражении являются следующими:

| LT | R | а* пропуск. | b* пропуск. | а* отраж. | b* отраж. |

| 71,1 | 26,9 | 0,3 | -0,3 | -3,1 | 1,2 |

Примеры 2, 3 и 4 и 2', 3', 4'

Образцы из примеров 2 и 3 относятся к слоям оксида титана до 50 мас.%, причем остальные 50% составляют оксид циркония. В примере 2 слой имеет толщину 300 Ǻ. В случае примера 3 слой составляет 600 Ǻ.

Образец 4 имеет первый слой, содержащий 50 мас.% оксида олова и 50 мас.% оксида цинка. В этом случае каждый из этих двух слоев имеет толщину 300 Ǻ.

Образцы 2', 3', 4' являются идентичными по структуре предшествующим. Их подвергают термической обработке при 670°С в течение 8 с половиной минут.

Все образцы без термической обработки проходили химические испытания. Испытания на абразивный износ проводили в случае образцов 3 и 4.

Образцы 2' демонстрируют помутнение, которое слегка превышает его предел, рассматриваемый приемлемым. Образец 3' того же типа, но имеющий слегка более толстый слой, показывает себя слегка лучше с точки зрения помутнения в испытаниях в кислоте, которые оказались наиболее серьезными.

Образцы 3' и прежде всего 4' успешно выдерживают испытания на абразивный износ.

Оптические свойства этих образцов показаны в следующей таблице:

| LT | R | а* проп. | b* проп. | а* отр. | b* отр. | ΔЕ* отр. | |

| 2 | 75,93 | 21,04 | -1,0 | 5,05 | -1,41 | -9,59 | |

| 2' | 75,44 | 21,33 | -0,99 | 5,14 | -1,54 | -9,32 | 0,43 |

| 3 | 64,88 | 32,16 | -0,05 | 0,98 | -2,22 | -0,81 | |

| 3' | 64,58 | 32,27 | -0,09 | 0,70 | -2,25 | -0,21 | 0,60 |

| 4 | 69,48 | 27,54 | -0,45 | 1,37 | -2,13 | -1,25 | |

| 4' | 70,41 | 26,06 | -0,58 | 1,51 | -2,00 | -1,74 | 1,45 |

Примеры с 5 по 12 и с 5' по 12'

Различные системы слоев, содержащие слой на основе оксида олова и слой на основе оксида цинка, испытывали в приведенных выше условиях.

Состав использованных систем слоев и их толщины в Ǻ указаны в следующей таблице, в которой:

- TZO обозначает слой оксида титана с 50 мас.% оксида циркония;

- ZSO5 обозначает слой оксида олова с 50 мас.% оксида цинка;

- TCrO обозначает слой оксида титана с 8 мас.% оксида хрома;

- SnO2 обозначает слой оксида олова без другой оксида.

| ZSO5 | SnO2 | TZO | TCrO | |

| 5 | 300 | 300 | ||

| 6 | 250 | 250 | ||

| 7 | 300 | 300 | ||

| 8 | 250 | 250 | ||

| 9 | 200 | 200 | ||

| 10 | 300 | 300 | ||

| 11 | 250 | 250 | ||

| 12 | 250 | 250 |

Образцы, подвернутые испытанию на абразивный износ, все достигали результатов оценки 4, которая означает приемлемый результат.

Проведение ранее использованной термической обработки (670°С в течение 8 с половиной минут) приводит к оптическим свойствам, представленным в следующей таблице, в которой g представляет собой коэффициент поглощения солнечного излучения.

| LT | R | g | Выбр. | а* проп. | b* проп. | а* отр. | b* отр. | |

| 5' | 70,9 | 26,2 | 71,8 | 0,99 | -0,2 | 4,5 | -1,8 | -5,8 |

| 6' | 74,7 | 23,1 | 74,3 | 1,01 | -0,5 | 4,3 | -1,5 | -7,8 |

| 7' | 68,8 | 29,7 | 70,1 | 0,98 | 0 | 3,4 | -2 | -5,2 |

| 8' | 68,8 | 26,3 | 70,8 | 0,97 | 0,5 | 7,4 | -1,8 | -7,9 |

| 9' | 73,8 | 22,8 | 73,8 | 1 | -0,3 | 6,1 | -1,5 | -9,2 |

| 10' | 71,4 | 26,6 | 71,7 | 1 | -0,4 | 6,9 | -1,9 | -9,4 |

| 11' | 72,1 | 25,7 | 72,2 | 1 | -0,5 | 6,5 | -2 | -8,9 |

| 12' | 7-, 8 | 20 | 75,8 | 1,01 | -0,7 | 4,9 | -0,5 | -6,8 |

Примеры 13-15

Для этих примеров используют слой SiO2 для защиты от диффузии. Толщины слоев SiO2 и оксида титана, содержащего 50% оксида циркония, выражены в Ǻ. Таблица также включает значения отражения и изменения в отражении и в величинах а* и b* после того, как остекление было подвергнуто термической обработке, указанной выше:

| SiO2 | TZO | R | ΔR | Δа* | Δb* | |

| 13 | 100 | 500 | 29,49 | 0,03 | -0,01 | -0,11 |

| 14 | 300 | 500 | 29,4 | 0,05 | -0,04 | -0,31 |

| 15 | 170 | 380 | 24,64 | -0,02 | -0,08 | 0 |

Изменения свойств в результате термической обработки остаются очень ограниченными.

Эти образцы дополнительно проходили испытания устойчивости к влажности, солевому туману, в климатической камере и на истирание.

Примеры 16-19

Эти примеры относятся к системам остекления, в которых модифицированный слой оксида титана связан со слоем для предотвращения диффузии, состоящим из нитрида кремния. Результаты приведены в следующей таблице:

| Si3N4 | TZO | R | ΔR | Δа* | Δb* | |

| 16 | 100 | 500 | 29,94 | 0,05 | 0 | -2,03 |

| 17 | 250 | 250 | 24,48 | -0,98 | -0,04 | -0,29 |

| 18 | 300 | 500 | 28,06 | 0,46 | -0,11 | -2,1 |

| 19 | 300 | 200 | 23,37 | -1,01 | 0,07 | -0,26 |

Как и в приведенном выше случае, изменения, вызванные термической обработкой, остаются ограниченными, и механическая и химическая устойчивость удовлетворяет практическим требованиям.

Примеры 20-22

В этих примерах слой на основе оксида титана (TNO) модифицируют оксидом ниобия (50 мас.%). Слой для защиты от диффузии изготовлен из оксида олова. Результаты приведены в следующей таблице:

| SnO2 | TNO | R | ΔR | Δа* | Δb* | |

| 20 | 300 | 300 | 30,0 | -1,1 | -1,4 | -1,4 |

| 21 | 400 | 200 | 28,1 | -0,5 | -2,1 | -2,1 |

| 22 | 400 | 400 | 29,6 | 0 | -3,6 | -3,6 |

Как и в приведенном выше случае, образцы демонстрируют хорошую механическую и химическую устойчивость.

Примеры 23-29

Все примеры проводили с несколькими слоями, обеспечивающими отражающие свойства. Слой оксида титана связан со слоем, который обеспечивает химическую и механическую устойчивость. В случае примеров 23 и 24 верхний слой (TZO) представляет собой слой на основе оксидов титана и циркония (50 мас.%). Примеры с 25 по 29 имеют слой, содержащий оксид ниобия (50 мас.%) для верхнего слоя (TNO).

Получены следующие результаты:

| TiO2 | TZO/TNO | R | ΔR | Δа* | Δb* | |

| 23 | 200 | 300 | 32,4 | -2,5 | 1,0 | 1,0 |

| 24 | 400 | 400 | 29,5 | 0,8 | 0 | 0 |

| 25 | 300 | 300 | 34,6 | -2,1 | 2,3 | 2,3 |

| 26 | 200 | 200 | 30,7 | -2,4 | 1,6 | 1,6 |

| 27 | 300 | 250 | 34,3 | -1,2 | 1,4 | 1,4 |

| 28 | 300 | 350 | 33,6 | 0,6 | -0,3 | -0,3 |

| 29 | 300 | 350 | 34,3 | -2,4 | 2,8 | 2,8 |

Приведенное выше расположение слоев с высоким коэффициентом преломления легко приводит к увеличению полного отражения. Механические и химические свойства удовлетворительны.

Примеры 30-32

Все эти примеры проводили с использованием системы отражающих слоев, включающих слой оксида титана, нанесенный с керамической мишени (ТХО). Верхние слои состоят из сплава оксида титана и оксида циркония до 50 мас.% (30) или до 25 мас.% оксида циркония (31), или также слоя, подобного предыдущему, покрытому слоем тройного сплава оксидов титана, циркония и кремния (45/45/6 мас.% соответственно, причем мишень дополнительно содержит оксид иттрия без особой функции), который обозначается как TZSO (32).

| ТХО | TZO (TZSO) | R | ΔR | Δа* | Δb* | |

| 30 | 350 | 100 | 30,96 | 3,16 | -0,14 | 2,52 |

| 31 | 107 | 352 | 28,38 | -1,03 | -0,13 | -0,31 |

| 32 | 107 | 352+100 | 29,98 | -0,19 | 0,15 | -0,35 |

Вновь явно продемонстрировано влияние слоя ТХО на отражение. Даже с теми же полными толщинами пример 30, который имеет самый толстый слой ТХО, лучше отражает, чем пример 31. Добавление слоя TSZO также увеличивает отражение в примере 32 по сравнению с примером 30.

1. Остекление, содержащее лист стекла и по меньшей мере один слой, нанесенный путем катодного распыления в вакууме, отличающееся тем, что указанный по меньшей мере один распыленный слой содержит оксид циркония в количестве от 25 мас.% до 60 мас.% и оксид титана в массовой доле не менее 40% и не более 75% и толщина по меньшей мере одного распыленного слоя составляет от 150 до 900 Å, где остекление имеет отражение по меньшей мере 15% и пропускание света по меньшей мере 60%, когда указанный лист стекла представляет собой лист прозрачного флоат-стекла и имеет толщину 4 мм.

2. Остекление по п.1, отличающееся тем, что толщина по меньшей мере одного распыленного слоя выбирается таким образом, что остекление имеет отражение от 20% до 40%, когда лист стекла представляет собой лист прозрачного флоат-стекла и имеет толщину 4 мм.

3. Остекление по п.1, отличающееся тем, что толщина по меньшей мере одного распыленного слоя выбирается таким образом, что остекление имеет поглощение менее 20% падающего света, когда лист стекла представляет собой лист прозрачного флоат-стекла и имеет толщину 4 мм.

4. Остекление по п.3, отличающееся тем, что толщина по меньшей мере одного распыленного слоя выбирается таким образом, что остекление имеет поглощение менее 10% падающего света, когда лист стекла представляет собой лист прозрачного флоат-стекла и имеет толщину 4 мм.

5. Остекление по п.1, отличающееся тем, что остекление проходит испытания на устойчивость к конденсации, к соляному туману и испытание кислотностью, как определено в проекте стандарта prEN 1096-2.

6. Остекление по п.1, отличающееся тем, что окрашивание при отражении в системе CIE является таким, что a*≤0 и b*≤6, при источнике света D и при телесном угле 10° относительно нормали к остеклению.

7. Остекление по п.1, отличающееся тем, что его помутнение, измеренное после термической обработки при по меньшей мере 550°C и в течение 5 минут, не превышает 2%.

8. Остекление по п.7, отличающееся тем, что его помутнение, измеренное после термической обработки при по меньшей мере 550°C и в течение 5 минут, не превышает 1%.

9. Остекление по п.1, отличающееся тем, что оно дополнительно содержит по меньшей мере один оксидный слой с более высоким коэффициентом преломления, чем коэффициент преломления распыленного слоя, расположенный между этим слоем и листом стекла.

10. Остекление по п.9, отличающееся тем, что по меньшей мере один оксидный слой с более высоким коэффициентом преломления представляет собой слой оксида титана.

11. Остекление по п.10, отличающееся тем, что оно дополнительно содержит по меньшей мере один слой на основе оксида олова, расположенный между листом стекла и распыленным слоем.

12. Остекление по п.11, отличающееся тем, что слой на основе оксида олова содержит по меньшей мере 30 мас.% оксида олова, причем оставшуюся часть составляет в основном оксид цинка.

13. Остекление по п.12, отличающееся тем, что слой на основе оксида олова содержит по меньшей мере 40 мас.% оксида олова, причем оставшуюся часть составляет в основном оксид цинка.

14. Остекление по п.12, отличающееся тем, что слой на основе оксида олова имеет толщину, величина которой не превышает величину толщины распыленного слоя более чем в 1,2 раза.

15. Остекление по п.1, отличающееся тем, что по меньшей мере один распыленный слой покрыт слоем для защиты от истирания, причем указанный слой состоит из углерода, нанесенного катодным распылением, или слоя полимера.

16. Остекление по п.15, отличающееся тем, что указанное остекление подвергается термической обработке, такой как изгибание/закалка, которая приводит к удалению защитного слоя.

17. Остекление по п.1, отличающееся тем, что лист стекла представляет собой однородно окрашенный лист с доминирующей длиной волны при отражении λm в интервале между 475 и 600 нм, в случае источника света D65 и при телесном угле 2°.

18. Остекление по п.1, отличающееся тем, что по меньшей мере один распыленный слой формируется из оксида титана и оксида циркония в по существу равных массовых частях, где слой, сформированный из оксида олова и оксида цинка в по существу равных массовых частях, расположен между листом стекла и слоем на основе оксида титана.

19. Остекление по п.1, отличающееся тем, что толщина по меньшей мере одного распыленного слоя составляет от 200 до 500 Å.

20. Остекление по п.1, где по меньшей мере один распыленный слой содержит оксид циркония в количестве от 40 мас.% до 55 мас.%.