Бункер, имеющий наполнительное устройство

Иллюстрации

Показать всеИзобретение относится к бункеру, включающему бункерный отсек (10), окруженный наружной стенкой (11). Имеется наполнительная труба (16) для подачи в него насыпного материала (15), причем наполнительная труба (16) имеет некоторое количество клапанных отверстий, расположенных на разных высотах. В соответствии с изобретением, наполнительная труба (16) расположена в подающей камере (17), которая отделена от бункерного отсека (10) разделительной перегородкой (18). Некоторое количество выходных отверстий, расположенных на разных высотах, предусмотрены в разделительной перегородке (18). Данное изобретение позволяет загружать большие бункеры без разделения насыпного материала. 12 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к бункеру, включающему бункерный отсек. Наполнительная труба для подачи насыпного материала расположена в бункере. Наполнительная труба имеет некоторое количество клапанных отверстий, расположенных на разных высотах.

Если бункер наполнен так, что насыпной материал может падать в бункерный отсек через отверстие трубы в крыше бункера, поток падающего насыпного материала создает движение воздуха в бункерном отсеке. Этот воздух протягивается вниз с потоком насыпного материала и снова поднимается в область, удаленную от потока насыпного материала. Это движение воздуха приводит к отделению более мелких частиц от более крупных частиц в насыпном материале. Более мелкие частицы увлекаются потоком воздуха и осаждаются главным образом в тех областях, где воздух снова поднимается. В случае бункера, например, в котором поток насыпного материала подается в центр, более мелкие частицы концентрируются рядом с наружной стенкой. Такое разделение насыпного материала нежелательно.

Согласно известной практике бункер должен быть снабжен наполнительной трубой, через которую насыпной материал подается в бункерный отсек. Наполнительная труба снабжена в каждом случае несколькими отверстиями, которые расположены на разных высотах. Поток насыпного материала выходит в каждом случае через самое нижнее отверстие, которое все же выше уровня наполнения насыпного материала в бункерном отсеке. Каждое из более верхних отверстий закрыто клапанным механизмом. Высота падения между самым нижним отверстием и насыпным материалом в бункерном отсеке небольшая при том результате, что не происходит разделения насыпного материала. Бункеры этого типа известны как в варианте осуществления, в котором несколько наполнительных труб расположены рядом с наружной стенкой (WO 00/51924 А1), так и в варианте осуществления с центральной наполнительной трубой ("Неразделительная труба для противодействия разделению потоком воздуха", авторы Ар Дирой (Are Dyroy) и Гисл Г. Энштад (Gisle G. Enstad), стр.27-30, Бюллетень POSTEC №16, декабрь 1997 г.). Так как бункеры становятся больше, силы, действующие на наполнительные трубы во время опорожнения, значительные. Сами наполнительные трубы или клапанные механизмы могут быть повреждены.

Цель, на которой основано изобретение, заключается в том, чтобы представить бункер, в котором можно добавлять и удалять большие количества насыпного материала без повреждения бункера. Взяв в качестве исходной точки вышеописанный уровень техники, эта цель достигнута признаками независимых пунктов формулы изобретения. Предпочтительные варианты осуществления изложены в зависимых пунктах.

Согласно изобретению, наполнительная труба расположена в подающей камере, которая отделена от бункерного отсека разделительной перегородкой. Несколько выходных отверстий, расположенных на разных высотах, предусмотрены в этой разделительной перегородке.

Прежде всего будут объяснены некоторые термины. В наполнительной трубе насыпной материал движется вниз под влиянием силы тяжести. Наполнительная труба во многих случаях ориентирована вертикально, но возможны другие варианты осуществления, в которых наполнительная труба наклонена по отношению к вертикали.

Клапанное отверстие означает отверстие в наполнительной трубе, через которое насыпной материал выходит из наполнительной трубы только тогда, когда насыпной материал в наполнительной трубе достиг высоты соответственного клапанного отверстия. Поток насыпного материала в движении проходит мимо клапанного отверстия без выхода насыпного материала. Накопившийся насыпной материал больше не может двигаться дальше вниз и, вместо этого, сдвигается через клапанное отверстие и из наполнительной трубы.

При наполнении бункера насыпной материал проходит за определенное время только через одно клапанное отверстие наполнительной трубы или через некоторое количество клапанных отверстий, которые расположены приблизительно на равной высоте. Эти активные клапанные отверстия расположены прямо над уровнем наполнения в подающей камере. Более нижние клапанные отверстия закрыты насыпным материалом в подающей камере. Насыпной материал не выходит через более высокие клапанные отверстия. Поток насыпного материала таким образом выходит из наполнительной трубы исключительно через активные клапанные отверстия, которые расположены только немного выше уровня наполнения в подающей камере. Поэтому насыпной материал имеет лишь небольшую высоту падения в подающей камере, посредством чего разделения не происходит.

Уровень наполнения в подающей камере зависит от уровня наполнения в бункерном отсеке. Насыпной материал продолжает перемещаться из подающей камеры в бункерный отсек через выходные отверстия, расположенные на соответствующей высоте до тех пор, пока уровень наполнения в подающей камере будет только немного выше, чем уровень наполнения в бункерном отсеке. Даже когда он проходит из подающей камеры в бункерный отсек, насыпной материал таким образом имеет небольшую высоту падения при том результате, что здесь разделения также не происходит.

Выходные отверстия предусмотрены в разделительной перегородке, которая закрывает подающую камеру и отделяет последнюю от бункерного отсека. Выходные отверстия могут иметь форму простых перфораций и не иметь движущихся деталей. Поэтому разделительная перегородка может быть выполнена без затруднений, так что она достаточно стабильна против сил, которые развиваются при опорожнении бункера.

Для того, чтобы можно было управлять даже большими потоками материала, подающая камера предпочтительно снабжена некоторым количеством наполнительных труб. Наполнительные трубы могут быть расположены рядом с разделительной перегородкой. Если клапанные отверстия наполнительных труб дополнительно ориентированы в направлении, противоположном разделительной перегородке, становится возможным равномерное наполнение подающей камеры.

Клапанные отверстия могут быть снабжены клапанным механизмом, так чтобы клапанные отверстия могли принимать открытое и закрытое состояния. В открытом состоянии насыпной материал может проходить через клапанные отверстия, а в закрытом состоянии насыпной материал не проходит через клапанные отверстия. В нормальном состоянии, т.е., когда внешние силы не действуют, клапанные отверстия предпочтительно закрыты. Этого можно достигнуть, например, посредством заслонки, которая подвешена над клапанным отверстием и расположена перед клапанным отверстием вследствие силы тяжести. Если поток насыпного материала перемещается через наполнительную трубу и мимо клапанного отверстия, создается вакуум, который заставляет клапан закрываться еще плотнее. В соответствующих случаях дополнительно может быть предусмотрена пружинная сила, которая удерживает клапанное отверстие в закрытом состоянии. На высоте активных клапанных отверстий поток насыпного материала не может больше падать вниз. Вместо этого, насыпной материал действует направленной вбок силой на стенку наполнительной трубы. Клапанное отверстие предпочтительно выполнено так, что оно открывается под влиянием этой силы с тем результатом, что насыпной материал может перемещаться из наполнительной трубы.

В альтернативном варианте осуществления плиты-отбойники, которые проходят внутрь от стенки наполнительной трубы, установлены над клапанными отверстиями. Плиты-отбойники отклоняют поток насыпного материала так, чтобы он находился на некотором расстоянии от стенки наполнительной трубы, когда он проходит мимо клапанного отверстия. Только когда насыпной материал достиг высоты клапанного отверстия, он проходит через клапанное отверстие. Преимущество этого варианта осуществления заключается в том, что в нем не используются движущиеся детали.

Для обеспечения того, чтобы высота падения оставалась небольшой во время выхода из наполнительной трубы в подающую камеру, расстояние по вертикали между клапанными отверстиями должен быть небольшим. Расстояние между верхним краем одного клапанного отверстия и нижним краем следующего, более высокого клапанного отверстия предпочтительно составляет меньше 1 м, более предпочтительно меньше 0,5 м, еще более предпочтительно меньше 0,3 м. Если клапанные отверстия не расположены прямо одно над другим, но смещены вбок по отношению друг к другу, также возможно перекрывание по высоте. При таком перекрывании в частности возможно, что некоторое количество клапанных отверстий будут активными одновременно, и насыпной материал таким образом будет выходить из наполнительной трубы через некоторое количество активных клапанных отверстий одновременно.

Даже когда насыпной материал выходит из подающей камеры в бункерный отсек через выходные отверстия, высота падения должна быть небольшой. То же самое соответственно применимо к расстоянию по вертикали между выходными отверстиями относительно друг друга и к расстоянию между самым нижним выходным отверстием и дном бункерного отсека. Самое нижнее клапанное отверстие предпочтительно расположено сразу же над самым нижним выходным отверстием. Для стабильности конструкции предпочтительно, чтобы разделительная перегородка и наполнительная труба имели соединение с дном бункера. Также можно, чтобы наполнительная труба была в частности открыта на ее нижнем конце. Выходные отверстия предпочтительно распределены по окружности подающей камеры так, чтобы бункерный отсек заполнялся равномерно. Например, можно распределить на одной конкретной высоте от 10 до 20 выходных отверстий по окружности подающей камеры.

Бункер должен быть выполнен таким образом, чтобы постоянный поток насыпного материала из наполнительной трубы в бункерный отсек через подающую камеру достигался во время наполнения без скопления насыпного материала в одном из этих компонентов. Наполнительная труба поэтому должна быть выполнена так, чтобы максимально возможный поток насыпного материала в наполнительной трубе мог выходить через активные клапанные отверстия. Максимальный поток насыпного материала через активные клапанные отверстия предпочтительно по меньшей мере на 10% больше чем максимальный поток насыпного материала через наполнительную трубу. Максимальный поток насыпного материала из подающей камеры в бункерный отсек должен в свою очередь быть достаточно большим, чтобы насыпной материал также не мог скапливаться в подающей камере.

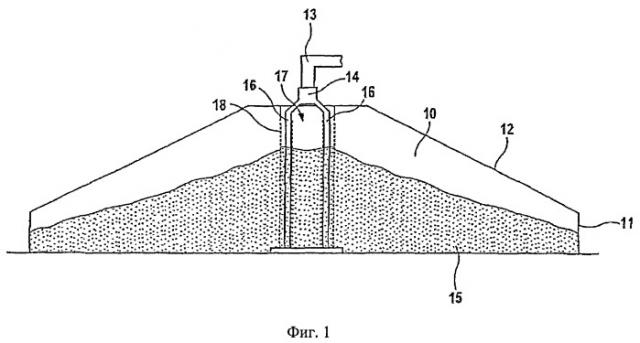

В случае бункера согласно изобретению, бункерный отсек нельзя наполнить до равномерной высоты наполнения. Скорее, уровень наполнения будет самым высоким рядом с подающей камерой и становится ниже с увеличением расстояния от подающей камеры. Наклон поверхности насыпного материала соответствует углу насыпного материала. В случае оксида алюминия для производства алюминия, для которого бункер согласно изобретению особенно хорошо подходит, угол насыпного материала составляет приблизительно 30°. Крыша бункера может быть наклонной, чтобы соответствовать углу насыпного материала, который в нем должен храниться. Подающая камера предпочтительно расположена на некотором расстоянии от наружной стенки или расположена в центре бункера, так чтобы крыша имела свою наибольшую высоту в этой точке и могла сходить вниз к краям.

Также некоторое количество подающих камер можно предусмотреть в бункерном отсеке. Это может быть особенно выгодным, когда уже существующий бункер, имеющий небольшую высоту, но большую площадь поверхности, модернизируют согласно изобретению. С одной подающей камерой и, как результат, углом насыпного материала такой бункер может быть наполнен только ненамного.

Преимущества бункера согласно изобретению проявляются, в частности, когда необходимо хранить большие количества насыпного материала или когда за короткое время необходимо добавить или удалить большие количества материала. Объем бункера предпочтительно больше 10000 м3, более предпочтительно больше 20000 м3, еще более предпочтительно больше 40000 м3. Вместимость бункера для оксида алюминия предпочтительно составляет от 10000 т до 150000 т. Диаметр бункерного отсека предпочтительно больше 40 м, более предпочтительно больше 60 м, еще более предпочтительно больше 80 м. Поток насыпного материала, на который рассчитан бункер, может составлять до 400 т/ч, например. Для того, чтобы управлять таким количеством, отдельная наполнительная труба предпочтительно имеет диаметр больше 10 см, более предпочтительно больше 20 см, и подающая камера имеет диаметр больше 1 м, предпочтительно больше 2 м.

Изобретение далее будет описано как пример на предпочтительном варианте осуществления со ссылками на прилагаемые чертежи, на которых:

Фиг.1 - поперечное сечение бункера согласно изобретению;

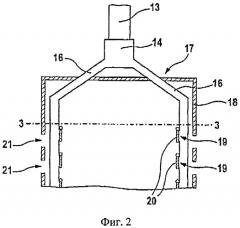

Фиг.2 - увеличенный вид с Фиг.1;

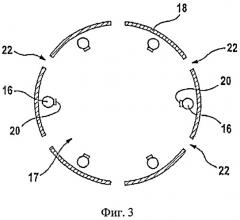

Фиг.3 - поперечное сечение Фиг.2 по линии 3-3; и

Фиг.4 - вариант осуществления наполнительной трубы согласно изобретению.

В случае бункера, показанного на Фиг.1, который предназначен для хранения оксида алюминия, бункерный отсек 10 круглого сечения закрыт наружной стенкой 11. Бункерный отсек 10 имеет диаметр 100 м. Наружная стенка имеет высоту приблизительно 8 м при высоте бункера в его центре приблизительно 25 м. Бункер таким образом имеет вместимость более чем 100000 т оксида алюминия, когда он наполнен почти до крыши 12. На Фиг.1 показан бункер, наполненный приблизительно на 70% оксидом алюминия как насыпным материалом 15, причем высота наполнения убывает от центра к наружной стенке 11, соразмерно с углом насыпного материала. Крыша 12 бункера имеет наклон, приблизительно соответствующий углу насыпного материала.

Далее насыпной материал 15 подается в бункер через отверстие трубы 13 в бункере. Распределительная камера 14 используется для распределения насыпного материала 15 из трубы 13 на некоторое количество наполнительных труб 16. Из наполнительных труб 16 насыпной материал сначала проходит в подающую камеру 17, которая отделена от бункерного отсека 10 разделительной перегородкой 18. Насыпной материал 15 перемещается из подающей камеры 17 в бункерный отсек 10, проходя через разделительную перегородку 18. Подающая камера 17 может быть выполнена свободно стоящей. Если необходимо, подающая камера образует дополнительную опору для крыши 12.

Верхняя часть подающей камеры 17 показана в увеличенном масштабе на Фиг.2. В каждой из наполнительных труб 16 выполнено некоторое количество клапанных отверстий 19, одно над другим. Каждое из клапанных отверстий 19 состоит из отверстия в стенке наполнительной трубы 16, которое закрыто заслонкой 20. Заслонка 20 установлена на шарнире на стенке наполнительной трубы 16 над отверстием, так что она свисает вертикально вниз под действием силы тяжести и закрывает отверстие в стенке наполнительной трубы 16. Альтернативно, пружинная сила действует на заслонку 20, удерживая последнюю в закрытом положении.

Наполнительные трубы закрыты разделительной перегородкой 18, которая отделяет подающую камеру 17 от бункерного отсека 10. Как показано двойными линиями, разделительная перегородка 18 имеет стабильную конструкцию с тем результатом, что разделительная перегородка 18 может выдерживать нагрузки, которые происходят в бункере. Этими нагрузками являются, в частности, сдвигающими силами, когда насыпной материал 15 перемещается вниз параллельно разделительной перегородке 18, и сжимающими силами, когда насыпной материал 15 в бункерном отсеке 10 перемещается в поперечном направлении. Наполнительные трубы 16, которые сами не выдержали бы такую нагрузку, защищены разделительной перегородкой 18.

Некоторое количество выходных отверстий 21 предусмотрены на разных высотах в разделительной перегородке 18. Выходные отверстия 21 являются простыми перфорациями в разделительной перегородке 18, которые не имеют движущихся деталей. Выходные отверстия 21 таким образом также выполнены таким образом, что они не испытывают влияния сдвигающих сил. На виде в поперечном сечении на Фиг.2 одно выходное отверстие 21 соответствует каждому клапанному отверстию 19. Выходное отверстие 21 в каждом случае расположено немного ниже клапанного отверстия 19, так что насыпной материал, который поступил в подающую камеру 17 через одно из клапанных отверстий 19, может перемещаться в бункерный отсек 10 через соответствующее выходное отверстие 21. Как показано на Фиг.3, другие выходные отверстия 22 выполнены в других положениях по окружности между наполнительными трубами 16. Выходные отверстия 22 расположены на другой высоте чем выходные отверстия 21; однако, в каждом случае существует перекрывание по высоте. Таким образом, на каждом уровне наполнения в подающей камере 17 существуют выходные отверстия 21, 22 в разделительной перегородке 18, через которые насыпной материал может перемещаться в бункерный отсек 10. Подающая камера 17 имеет круглое поперечное сечение и имеет диаметр приблизительно 2 м. Наполнительные трубы 16 также имеют круглое поперечное сечение и диаметр приблизительно 20 см.

Если бункерный отсек 10 в непосредственной близости от подающей камеры 17 наполнен насыпным материалом 15 до определенной высоты наполнения, насыпной материал 15 таким образом продолжает перемещаться из подающей камеры 17 в бункерный отсек 10 до тех пор, пока уровень наполнения в подающей камере 17 не будет немного выше уровня наполнения в бункерном отсеке 10. Для того, чтобы позволить далее наполнять бункерный отсек 10, подающая камера 17 должна таким образом иметь по меньшей мере высоту наполнения, соответствующую таковой в бункерном отсеке 10. Выходные отверстия 21, 22 в разделительной перегородке 18 и клапанные отверстия 19 в наполнительных трубах 16, которые расположены ниже этой высоты наполнения, закрыты насыпным материалом 15. Более высокие выходные отверстия 21, 22 в разделительной перегородке 18 открыты для свободного прохода. Более высокие клапанные отверстия 19 в наполнительных трубах 16 закрыты заслонками 20 в нормальном состоянии. Если дополнительный насыпной материал теперь подавать по трубе 13 и через распределительную камеру 14 в наполнительные трубы 16, наполнительные трубы 16 сначала наполнятся до уровня наполнения, соответствующего таковому в подающей камере 17. Если уровень наполнения в наполнительных трубах 16 далее возрастает, колонна насыпного материала 15 оказывает поперечно направленную силу, посредством которой заслонка 20 следующего более высокого клапанного отверстия 19 испытывает боковое давление, так что это клапанное отверстие 19 открывается и, таким образом, переходит в активное состояние. Насыпной материал 15 может перемещаться через активные клапанное отверстие 19 в подающую камеру 17. Имеет место постоянный поток насыпного материала от распределительной камеры 17 через наполнительные трубы 16 и активные клапанные отверстия 19 в подающую камеру 17. Этот поток насыпного материала создает вакуум в наполнительных трубах 16, который удерживает закрытыми клапанные отверстия 19, мимо которых проходит поток насыпного материала.

Если поток насыпного материала вызывает подъем уровня наполнения в бункерном отсеке 10 и, следовательно, также уровня наполнения в подающей камере 17, активное клапанное отверстие 19 покрывается и закрывается насыпным материалом в подающей камере 17. Теперь насыпной материал 15 не может выходить через это клапанное отверстие 19, и клапанное отверстие 19 становится не активным. Следовательно, уровень наполнения в наполнительной трубе 16 растет, и следующее более высокое клапанное отверстие 19 становится активным.

В варианте осуществления на Фиг.4 клапанные отверстия 19 выполнены как простые перфорации в стенке наполнительной трубы 16. Плиты-отбойники 23 установлены над клапанными отверстиями 19. Поток насыпного материала, падающий через наполнительную трубу 16, отклоняется соответственной плитой-отбойником 23 таким образом, что упомянутый поток сохраняет некоторое расстояние от соответственного клапанного отверстия 19 и, поэтому, не выходит через клапанное отверстие 19. Только когда насыпной материал 15 в наполнительной трубе 16 достиг высоты клапанного отверстия 19, этот насыпной материал 15 перемещается через клапанное отверстие 19 в подающую камеру 17.

Расстояние по вертикали между двумя соседними клапанными отверстиями 19 составляет приблизительно 30 см. Максимальная высота падения насыпного материала 15 при его проходе из наполнительных труб 16 в подающую камеру 17 таким образом небольшая. Существует перекрывание по высоте выходных отверстий 21, 22 в разделительной перегородке 18 с тем результатом, что высота падения насыпного материала 15, когда он проходит из подающей камеры 17 в бункерный отсек 10, в сущности нулевая. В случае бункера согласно изобретению, насыпной материал 15, перемещаемый таким образом наполнительными трубами 16 в бункерный отсек 10 через подающую камеру 17, не подвергается падению с значительной высоты. Не происходит разделения насыпного материала 15.

1. Бункер, включающий бункерный отсек (10) и наполнительную трубу (16) для подачи в него насыпного материала (15), причем наполнительная труба (16) имеет некоторое количество клапанных отверстий (19), расположенных на разных высотах, отличающийся тем, что наполнительная труба (16) расположена в подающей камере (17), которая отделена от бункерного отсека (10) разделительной перегородкой (18), и тем, что некоторое количество выходных отверстий (21, 22), расположенных на разных высотах, предусмотрены в разделительной перегородке (18).

2. Бункер по п.1, отличающийся тем, что некоторое количество наполнительных труб (16) предусмотрено в подающей камере (17).

3. Бункер по п.2, отличающийся тем, что наполнительные трубы (16) расположены рядом с разделительной перегородкой (18), и тем, что клапанные отверстия ориентированы в направлении, противоположном разделительной перегородке (18).

4. Бункер по одному из пп. 1-3, отличающийся тем, что клапанные отверстия (19) имеют клапанный механизм (20).

5. Бункер по п.4, отличающийся тем, что клапанные отверстия (19) закрыты в нормальном состоянии.

6. Бункер по п.5, отличающийся тем, что клапанные отверстия (19) удерживаются в закрытом состоянии посредством пружинной силы.

7. Бункер по одному из пп. 1-3, отличающийся тем, что плиты-отбойники (23), которые проходят внутрь от стенки наполнительной трубы (16), расположены над клапанными отверстиями (19).

8. Бункер по одному из пп. 1-3, отличающийся тем, что максимальный поток насыпного материала через активные клапанные отверстия (19) больше максимального потока насыпного материала через наполнительные трубы (16).

9. Бункер по одному из пп. 1-3, отличающийся тем, что расстояние по вертикали между двумя соседними клапанными отверстиями (19) меньше 1 м, предпочтительно меньше 50 см, более предпочтительно меньше 30 см.

10. Бункер по одному из пп. 1-3, отличающийся тем, что подающая камера (17) расположена на некотором расстоянии от наружной стенки (11) бункерного отсека (10).

11. Бункер по одному из пп. 1-3, отличающийся тем, что объем бункерного отсека (10) больше 10000 м3, предпочтительно больше 20000 м3, более предпочтительно больше 40000 м3.

12. Бункер по одному из пп. 1-3, отличающийся тем, что бункерный отсек (10) имеет свою наибольшую высоту в области подающей камеры (17).

13. Бункер по одному из пп. 1-3, отличающийся тем, что некоторое количество подающих камер (17) предусмотрено в бункерном отсеке (10).