Способ режуще-деформирующей обработки зубьев зубчатых колес

Иллюстрации

Показать всеИзобретение относится к комбинированным методам чистовой обработки зубьев зубчатых колес. Обработку производят тремя свободно установленными на соответствующих неподвижных осях роликами, два из которых режущие, а один калибрующий, при принудительном вращении обрабатываемого зубчатого колеса. В начале обработки выполняют зацепление зубчатого колеса с режущими роликами и, перемещая их в тангенциальном относительно оси зубчатого колеса направлении со скоростью движения подачи, осуществляют срезание припуска с боковых поверхностей зубьев заготовки за счет поперечного проскальзывания боковых поверхностей зубьев режущих роликов относительно боковых поверхностей зубьев обрабатываемого колеса. Далее после срезания припуска режущие ролики выводят из зацепления с зубчатым колесом, вводят в зацепление с последним калибрующий ролик и осуществляют выглаживание боковых поверхностей зубьев обрабатываемого колеса за счет радиальной подачи калибрующего ролика относительно обрабатываемого зубчатого колеса. Для снижения влияния скорости скольжения режущих роликов на искажение профиля зубьев обрабатываемого колеса в процессе обкатки полюс зацепления одного режущего ролика размещают на участке двухпарной зоны контакта у головки зуба обрабатываемого колеса, полюс зацепления другого режущего ролика - на участке двухпарной зоны контакта у ножки зуба обрабатываемого колеса, а полюс зацепления калибрующего ролика размещают между полюсами зацепления режущих роликов. В результате обеспечивается повышение исправляющей способности и точности процесса окончательной обработки зубчатых колес. 5 з.п. ф-лы, 9 ил.

Реферат

Изобретение относится к комбинированным методам чистовой обработки зубьев зубчатых колес и может быть использовано для окончательной обработки и отделки боковых поверхностей зубчатых колес в общем машиностроении, станкостроении, автомобилестроении, тракторном, сельскохозяйственном и других отраслях машиностроения.

Известны способы накатки зубчатых колес вращающимися зубчатыми накатниками с осевой или радиальной подачей (В.Н. Кустовский, Л.Н. Гудым, Я.М. Хасин, Ц.З. Кринсберг. Опыт внедрения чистовой обработки зубчатых профилей пластическим деформированием. Вестник машиностроения. 1992, №10-11, с.50-52).

В указанной статье проанализирован метод чистовой обработки эвольвентных зубчатых профилей пластическим деформированием, например прикатыванием.

Прикатывание осуществлялось путем перемещения деталей между двумя вращающимися цилиндрическими зубчатыми накатниками при постоянном межцентровом расстоянии; тремя концентрично расположенными накатниками при постоянном межцентровом расстоянии; тремя накатниками с радиальным сближением путем поворота эксцентричных втулок, на которые насажены накатники.

Недостатками этих способов являются недостаточная исправляющая способность процесса и точность окончательной обработки зубчатых колес.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому техническому решению является способ накатки зубчатых колес, при котором обрабатываемое зубчатое колесо перемещают в тангенциальном направлении между зубчатыми роликами, оси которых неподвижны (Авторское свидетельство №153825, МПК B23f; 49d, 12; заявлено 05.02.1962 г.).

Недостатком накатывания заготовки с тангенциальной подачей является низкая исправляющая способность способа, особенно по накопленной погрешности шага зубьев.

Техническим результатом изобретения является повышение исправляющей способности и точности процесса окончательной обработки зубчатых колес.

Указанный технический результат достигается тем, что в способе режуще-деформирующей обработки зубьев зубчатых колес обработку производят тремя свободно установленными на соответствующих неподвижных осях роликами, два из которых режущих, а один калибрующий, при принудительном вращении обрабатываемого зубчатого колеса, в начале обработки выполняют зацепление зубчатого колеса с режущими роликами и, перемещая их в тангенциальном относительно оси зубчатого колеса направлении со скоростью движения подачи, осуществляют срезание припуска с боковых поверхностей зубьев заготовки за счет поперечного проскальзывания боковых поверхностей зубьев режущих роликов относительно боковых поверхностей зубьев обрабатываемого колеса; далее, после срезания припуска режущие ролики выводят из зацепления с зубчатым колесом, вводят в зацепление с последним калибрующий ролик и осуществляют выглаживание боковых поверхностей зубьев обрабатываемого колеса за счет радиальной подачи калибрующего ролика относительно обрабатываемого зубчатого колеса; при этом для снижения влияния скорости скольжения режущих роликов на искажение профиля зубьев обрабатываемого колеса в процессе обкатки полюс зацепления одного режущего ролика размещают на участке двухпарной зоны контакта у головки зуба обрабатываемого колеса, полюс зацепления другого режущего ролика - на участке двухпарной зоны контакта у ножки зуба обрабатываемого колеса, а полюс зацепления калибрующего ролика размещают между полюсами зацепления режущих роликов.

Для достижения технического результат целесообразно полюс зацепления калибрующего ролика размещать посередине полюсов зацепления режущих роликов.

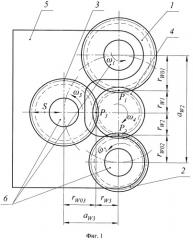

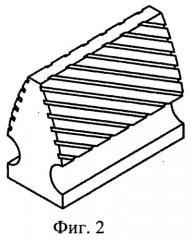

Для достижения технического результат целесообразно на боковых поверхностях зубьев режущих роликов выполнять режущие лезвия, образованные способом долбления стружечных канавок, расположенные под углом к оси роликов, при этом режущие лезвия смещены при переходе от зуба к зубу с изменением угла наклона на противоположное.

Для достижения технического результат целесообразно стружечные канавки режущих роликов выполнять в виде винтовой поверхности трапецеидального профиля в осевом сечении.

Для достижения технического результат целесообразно на рабочие боковые поверхности зубьев режущих роликов и калибрующего наносить рельеф микронеровностей, обеспечивающий срезание припуска с боковых поверхностей зубьев заготовки.

Для достижения технического результат целесообразно, чтобы калибрующий ролик имел гладкую боковую поверхность зубьев.

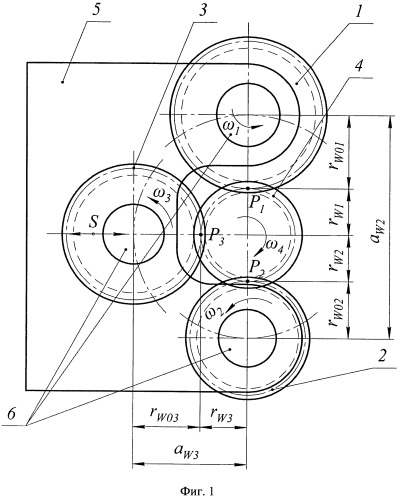

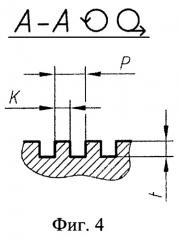

Изобретение поясняется чертежами, где на фиг.1 изображена схема комбинированной чистовой обработки зубьев (1. - режущий ролик с полюсом зацепления P1 у головки зуба обрабатываемой заготовки; 2. - режущий ролик с полюсом зацепления P2 у ножки зуба обрабатываемой заготовки; 3. - калибрующий ролик с полюсом зацепления P3 в среднем положении между P1 и P2; 4. - обрабатываемая заготовка; 5. - корпус инструментальной головки; 6. - оправки; rW1, rW2, rW3 - радиусы начальных окружностей обрабатываемой заготовки в зацеплении с роликами 1, 2 и 3 соответственно; rW01, rW02, rW03 - радиусы начальных окружностей роликов 1, 2 и 3 соответственно в зацеплении с обрабатываемой заготовкой 4; S - движение подачи инструментальной головки; ω1, ω2, ω3, ω4 - угловые скорости вращения режущих, калибрующего роликов и обрабатываемой заготовки соответственно); фиг.2 - форма зуба режущего ролика с канавками, выполненными долблением; фиг.3 - элементы зуба режущего ролика с канавками, выполненными долблением вид сбоку (β - угол наклона канавок); фиг.4 - геометрия канавок, выполненных долблением сечение A-A (P - шаг канавок, K - ширина зубчиков, t - глубина канавок); фиг.5 - инструмент ролик с винтовой стружечной канавкой; фиг.6 - вид режущего ролика с винтовой стружечной канавкой, вид сбоку; фиг.7 - геометрия канавок, режущего ролика с винтовой стружечной канавкой, сечение А-А (Р - шаг винтовой канавки, θ - угол профиля канавки, H - глубина канавки, r - радиус скругления); фиг.8 - форма зуба режущего ролика, боковые поверхности зубьев которого обработаны электроэрозионным способом; фиг.9 - форма зубьев ролика, на боковых поверхностях зубьев которого нанесен алмазный слой.

Комбинированная обработка состоит из срезания припуска и тонкой поверхностной пластической деформации рабочих боковых поверхностей предварительно обработанных зубьев заготовки. Осуществляют комбинированную обработку боковых поверхностей зубьев зубчатых колес тремя роликами, два из которых режущие, имеющие на боковой поверхности зубьев режущие лезвия, образованные способом долбления стружечных канавок, расположенных под углом к оси роликов, смещенными при переходе от зуба к зубу с изменением угла наклона на противоположное, и один калибрующий с гладкими боковыми поверхностями зубьев, выглаживающий боковые поверхности зубьев заготовки.

Режущие лезвия на боковых поверхностях зубьев роликов можно образовывать различными конструктивно-технологическими способами. Например, путем долбления канавок под углом к оси ролика со смещением при переходе от зуба к зубу и изменением угла наклона на противоположное; путем прорезания трапецеидальной винтовой канавки по всей высоте зуба ролика; созданием шероховатой производящей поверхности, характерной для электроэрозионной обработки; нанесением абразивного или алмазного слоя на боковых поверхностях зубьев роликов и другими способами.

Режущие лезвия срезают припуск за счет поперечного проскальзывания боковых поверхностей зубьев роликов относительно боковых поверхностей зубьев обрабатываемой заготовки, а калибрующий ролик выглаживает боковые поверхности зубьев заготовки после выхода режущих роликов из контакта с заготовкой за счет скольжения контактной точки по профилю зубьев заготовки.

Заявляемую комбинированную чистовую обработку зубьев осуществляют следующим образом.

Режущие ролики 1 и 2 и калибрующий ролик 3 устанавливают свободно на соответствующих неподвижных осях, например, в корпусе инструментальной головки 5.

Затем режущие ролики 1 и 2 вводят в зацепление с обрабатываемой заготовкой (зубчатым колесом) 4, которому сообщают принудительное вращение, например, от двигателя станка, с угловой скоростью ω4, приводя во вращение с угловыми скоростями ω1 и ω2, соответственно, режущие ролики 1 и 2. Далее, перемещая режущие ролики в направлении оси обрабатываемого зубчатого колеса со скоростью движения подачи S, осуществляют срезание припуска с боковых поверхностей зубьев заготовки за счет поперечного проскальзывания боковых поверхностей зубьев режущих роликов относительно боковых поверхностей зубьев обрабатываемого колеса.

После срезания припуска с боковых поверхностей зубьев заготовки режущие ролики 1 и 2 выводят из зацепления с заготовкой, вводят в зацепление с заготовкой калибрующий ролик 3 и, осуществляя радиальную подачу калибрующего ролика, выглаживают боковые поверхности зубьев.

Таким образом, в начале процесса реализуется способ обработки заготовки двумя режущими роликами 1 и 2 с тангенциальной подачей, а в конце процесса - способ обработки заготовки с радиальной подачей калибрующим (выглаживающим) роликом.

Для снижения влияния скорости скольжения режущих роликов на искажение профиля зубьев в процессе обкатки полюс зацепления одного режущего ролика размещают на участке двухпарной зоны контакта у головки зуба, а полюс зацепления другого режущего ролика - на участке двухпарной зоны контакта у ножки зуба. Полюс зацепления калибрующего ролика αw3 размещают между полюсами зацепления режущих роликов.

Целесообразно размещать поле зацепления калибрующего ролика αw3 по середине полюсов зацепления режущих роликов, т.е.

,

где αw1, αw2, αw3 - полюс зацепления первого, второго и третьего резца.

Для повышения технологичности конструкции режущих роликов стружечные канавки выполнены в виде винтовой поверхности трапецеидального профиля в осевом сечении.

Для снижения трудоемкости изготовления режущих роликов последние изготавливают на электроэрозионном станке, работающим непрофилированным электродом-проволочкой, позволяющим создать на рабочих боковых поверхностях зубьев рельеф микронеровностей, необходимый для срезания припуска с боковых поверхностей зубьев заготовки.

Для обеспечения возможности чистовой обработки зубьев заготовки, подвергнутых закалу до высокой твердости, на рабочих боковых поверхностях зубьев режущих и калибрующих роликов наносят абразивные или алмазоносные слои с зернами различной зернистости для чистовой с помощью режущих роликов и отделочной с помощью калибрующих роликов обработки.

Предлагаемый способ апробирован при обработке прямозубого цилиндрического зубчатого колеса со следующими параметрами: модуль m=2 мм, число зубьев z=11, коэффициент смещения исходного контура χ=0. Рабочие боковые поверхности зубьев режущих роликов обработаны на электроэрозионном станке, работающим непрофилированным электродом - проволочкой. Шероховатость обработанной поверхности Ra=5 мкм. Точность зубчатого венца 8 по ГОСТ 1643-81.

Параметры инструмента

| N n/n | Параметры | Режущий ролик 1 | Режущий ролик 2 | Калибрующий ролик 3 |

| 1 | Модуль | 2 | 2 | 2 |

| 2 | Число зубьев | 31 | 31 | 31 |

| 3 | Межосевое расстояние в зацеплении с заготовкой, мм | 45,82 | 40,09 | 43 |

Рабочие боковые поверхности зубьев калибрующего ролика обработаны на зубошлифовальном станке абразивным червячным шлифовальным кругом. Шероховатость обработанной поверхности Ra=0,63 мкм. Точность зубчатого венца 7 по ГОСТ 1643-81.

Исходная заготовка после обработки червячной фрезой имела точность 10 по ГОСТ 1643-81, шероховатость боковых поверхностей зубьев поверхности Ra=5 мкм, припуск на чистовую обработку 0,05 мм на толщину зуба.

После обработки точность составила 8 по ГОСТ 1643-81, шероховатость обработанной поверхности Ra=0,63 мм.

1. Способ режуще-деформирующей обработки зубьев зубчатых колес, характеризующийся тем, что обработку производят тремя свободно установленными на соответствующих неподвижных осях роликами, два из которых режущие, а один калибрующий, при принудительном вращении обрабатываемого зубчатого колеса, при этом в начале обработки выполняют зацепление зубчатого колеса с режущими роликами и перемещают их в тангенциальном относительно оси зубчатого колеса направлении со скоростью движения подачи, осуществляют срезание припуска с боковых поверхностей зубьев заготовки за счет поперечного проскальзывания боковых поверхностей зубьев режущих роликов относительно боковых поверхностей зубьев обрабатываемого колеса, причем после срезания припуска режущие ролики выводят из зацепления с зубчатым колесом, вводят в зацепление с указанным зубчатым колесом калибрующий ролик и осуществляют выглаживание боковых поверхностей зубьев обрабатываемого колеса за счет радиальной подачи калибрующего ролика относительно обрабатываемого зубчатого колеса, при этом для снижения влияния скорости скольжения режущих роликов на искажение профиля зубьев обрабатываемого колеса в процессе обкатки полюс зацепления одного режущего ролика размещают на участке двухпарной зоны контакта у головки зуба обрабатываемого колеса, полюс зацепления другого режущего ролика - на участке двухпарной зоны контакта у ножки зуба обрабатываемого колеса, а полюс зацепления калибрующего ролика размещают между полюсами зацепления режущих роликов.

2. Способ по п.1, отличающийся тем, что полюс зацепления калибрующего ролика размещают по середине полюсов зацепления режущих роликов.

3. Способ по п.1, отличающийся тем, что на боковых поверхностях зубьев режущих роликов выполнены режущие лезвия, образованные долблением стружечных канавок, расположенных под углом к оси роликов, причем режущие лезвия смещены при переходе от зуба к зубу, и изменением угла наклона на противоположный.

4. Способ по п.1, отличающийся тем, что стружечные канавки режущих роликов выполнены в виде винтовой поверхности трапецеидального профиля в осевом сечении.

5. Способ по п.1, отличающийся тем, что рабочие боковые поверхности зубьев режущих роликов и калибрующего имеют рельеф микронеровностей, обеспечивающий срезание припуска с боковых поверхностей зубьев заготовки.

6. Способ по п.1, отличающийся тем, что калибрующий ролик имеет гладкую боковую поверхность зубьев.