Способ утоньшения фоточувствительного слоя матричного фотоприемника

Иллюстрации

Показать всеИспользование: для изготовления полупроводниковых фотоприемников и для создания многоэлементных фотоприемников различного назначения. Сущность изобретения заключается в том, что фоточувствительный элемент с «толстой» базовой областью утоньшается до нужной толщины (10-15 мкм) прецизионными бездефектными методами: безабразивной химико-механической полировкой с использованием сферического полировального диска вместо плоского для получения заданной вогнутости поверхности и химико-динамической полировкой до конечной толщины, при которой происходит компенсация вогнутости, полученной на стадии БХМП с формированием неплоскостности поверхности при размере МФП порядка 10 мм не хуже ±2 мкм.

Технический результат: обеспечение возможности утоньшения базовой области фоточувствительного элемента с получением требуемой плоскостности. 7 ил.

Реферат

Изобретение относится к технологии изготовления полупроводниковых фотоприемников и может использоваться для создания многоэлементных фотоприемников различного назначения.

Изготовление матричного фотоприемника (МФП) из объемного материала требует утоньшения базовой области (фоточувствительного слоя) матричного фоточувствительного элемента (МФЧЭ) (типично до толщины 10÷15 мкм) для увеличения чувствительности и уменьшения фотоэлектрической взаимосвязи. Известны методы утоньшения , использующие химико-механическую полировку (ХМП), например, [патенты RU 2305621, US 8133756, US 7270596, US 6343975, US 3979239] и (или) химико-динамическую полировку (ХДП), например, [патенты RU 2447196, US 7824245, JP 59150087]. Каждый из этих методов обладает своими преимуществами и недостатками, так что оптимальным часто оказывается использование комбинации этих способов утоньшения. Однако эти методы разработаны независимо друг от друга и не учитывают их взаимовлияния при совместном применении.

Аналогом предложенного изобретения является метод предварительного формообразования полупроводниковой подложки с последующей полировкой для получения экстремально плоской поверхности [US Patent 5968849]. В этом методе предварительно формируется вогнутая поверхность полупроводника за счет химико-динамической полировки при специально подобранном составе жидкостного травителя. В результате последующей химико-механической полировки с абразивной суспензией при использовании плоского полировального диска формируется экстремально плоская поверхность. Однако такой способ полировки приводит к более высокой остаточной дефектности полируемой поверхности из-за механического воздействия давления плоского полировального диска и абразивной суспензии на обрабатываемую поверхность при финишной ХМП по сравнению с ХДП. Кроме этого, вышеуказанный метод полировки ХМП недопустим для утоньшения МФП из-за использования абразивной суспензии, которая загрязнила бы трудноотмываемое пространство между индиевыми микроконтактами гибридного МФП.

Известен способ изготовления МФП [патент на изобретение РФ №2460174], взятый за прототип, заключающийся в том, что утоньшение базовой области фоточувствительного элемента проводят после гибридизации отдельно вырезанных матричного фоточувствительного элемента и БИС считывания. Процесс утоньшения включает безабразивную химико-механическую полировку (БХМП) до толщины базовой области фоточувствительного элемента (типично 80÷100 мкм) и химико-динамическую полировку (ХДП) до конечной толщины (типично 10÷15 мкм).

Однако в известном способе изготовления МФП не описано, каким образом осуществляется утоньшение базовой области фоточувствительного элемента с получением требуемой плоскостности.

Предложенное изобретение решает задачу утоньшения базовой области фоточувствительного элемента с получением требуемой плоскостности.

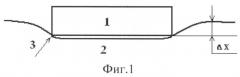

Из-за деформации Δх (см. фиг. 1) сила давления 3 на краях пластины больше, чем в центре. В результате получается поверхность с завалами (см. фиг. 2). Устранить повышенное давление на краях позволяет сферический диск (см. фиг. 3), радиус кривизны R которого зависит от размера обрабатываемого кристалла d и деформации полирующей поверхности Δx следующим образом:

Технический результат в изобретении достигается тем, что фоточувствительный элемент с «толстой» базовой областью утоньшают до нужной толщины (10÷15 мкм) прецизионными бездефектными методами: безабразивной химико-механической полировкой с использованием сферического полировального диска вместо плоского для получения заданной вогнутости поверхности, так как в центре полирующего пятна давление больше, чем на краях ФЧЭ, и химико-динамической полировкой до конечной толщины, при которой происходит компенсация вогнутости полученной на стадии БХМП с формированием неплоскостности поверхности при размере МФП порядка 10 мм не хуже ±2 мкм.

Изобретение поясняется чертежами, где:

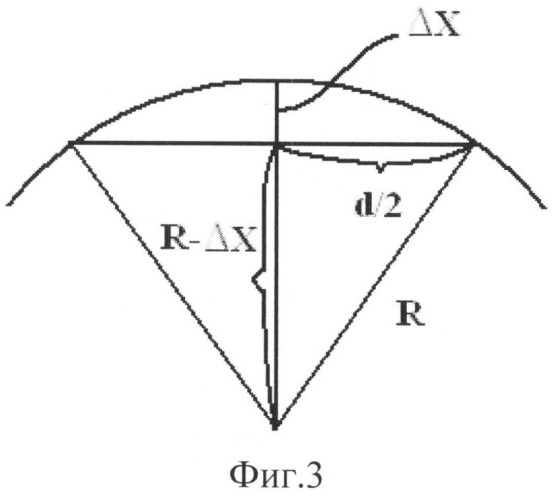

на фиг. 1 показан утоньшаемый матричный фоточувствительный элемент с «толстой» базовой областью 1, прижатый к плоскому полировальному диску с мягким покрытием 2 при проведении БХМП,

на фиг. 2 показан результат БХМП на плоском полировальном диске,

на фиг. 3 показана сферическая поверхность полировального диска БХМП, связывающая его радиус кривизны R с размером обрабатываемого кристалла d и деформацией полирующей поверхности Δx.

Для осуществления изобретения осуществляют следующую последовательность действий:

- Изготавливают МФЧЭ с «толстой» базовой областью.

- Осуществляют гибридизацию БИС считывания и МФЧЭ с «толстой» базовой областью (толщиной 0,4÷1 мм) фоточувствительного элемента с помощью индиевых микроконтактов.

- Утоньшают «толстую» базовую область МФЧЭ методом БХМП (типично до толщины 100÷80 мкм) при использовании сферического полировального диска, радиус которого определяется размером обрабатываемого кристалла d и деформацией полирующей поверхности Δx с получением заданной вогнутости поверхности.

Методика определения радиуса кривизны диска R заключается в следующем. Так как деформация полирующей поверхности зависит от давления кристалла МФЧЭ на полирующий диск и его механических свойств, величину Δx в формуле (1) заранее определить невозможно. Поэтому расчет радиуса кривизны диска R ведут итерационным методом. Для этого задают некоторое значение Δx0, которое выбирают в середине интервала (10÷50 мкм). Для этого значения Δх0 рассчитывают R0 по формуле (1), и на диске с рассчитанным значением R0 проводят пробную БХМП. Затем измеряют величину отклонения поверхности от прямолинейного профиля δ1 и рассчитывают следующий радиус кривизны по формуле:

где i=1,2…n - номер итерации;

δi - отклонение от прямолинейного профиля на i-м шаге;

δ3 - заданное отклонение от прямолинейного профиля;

δ<0 при вогнутом профиле и δ>0 при выпуклом профиле.

R i ' - производная от радиуса по переменной деформации полирующей поверхности Δx и равна:

Подставляя значение производной (3) в выражение (2), получаем окончательную формулу:

Проводят дальнейшее утоньшение «толстой» базовой области МФЧЭ прецизионным бездефектным методом ХДП до конечной толщины (типично 10÷15 мкм), при которой происходит компенсация вогнутости полученной на стадии ХМП за счет подбора толщины снимаемого при ХДП материала с формированием плоской поверхности МФЧЭ.

Предлагаемый способ был опробован на предприятии-заявителе при создании экспериментальных и опытных образцов матричных фотоприемников на основе антимонида индия (InSb). Однако предлагаемый способ применим и к другим полупроводниковым материалам.

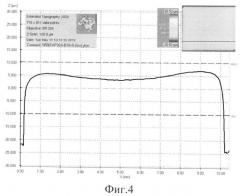

На фиг. 4-7 приведены четыре профилограммы в различных областях утоньшенной плоскости. Учитывая, что суммарная величина индиевых микростолбиков после гибридизации составляет величину ~15 мкм, то толщина фоточувствительного слоя антимонида индия составляет величину ~10 мкм в центральной области и ~12 мкм в краевых областях, что обеспечивает возможность создания МФПУ с 15 мкм шагом и небольшой величиной взаимосвязи.

Способ утоньшения матричного фотоприемника, заключающийся в том, что фоточувствительный элемент гибридизируют с БИС считывания и утоньшают базовую область фоточувствительного элемента, отличающийся тем, что для получения заданной толщины и плоскостности базовой области на стадии безабразивной химико-механической полировки (БХМП) (типично до толщины базовой области 8÷100 мкм) применяют сферический полировальный диск, его радиус определяют размером обрабатываемого кристалла d и деформацией полирующей поверхности Δx с получением заданной вогнутости обрабатываемой поверхности согласно формуле R ≈ d 2 8 Δ x , Δx<<R, и далее проводят химико-динамическую полировку (типично до толщины 10÷15 мкм) так, что за счет подбора толщины снимаемого при ХДП материала происходит компенсация вогнутости полученной на стадии БХМП с формированием плоской поверхности фоточувствительного слоя.