Узел накладывания открывающих устройств на упаковки пищевых продуктов, наливаемых в трубу упаковочного материала

Иллюстрации

Показать всеУзел содержит первое транспортирующее средство для подачи открывающих устройств последовательно вдоль первого пути, второе транспортирующее средство для подачи упаковок последовательно вдоль второго пути, третье транспортирующее средство, перемещающееся вокруг первой оси и приспособленное для перемещения открывающих устройств вдоль третьего пути от станции извлечения, размещенной вдоль первого пути, к станции накладывания открывающих устройств на соответствующие упаковки, размещенной вдоль второго пути. Узел содержит также по меньшей мере один захватный элемент для захватывания соответствующего открывающего устройства и опорную пластину для поддерживания захватного элемента. Причем опорная пластина соединена с третьим транспортирующим средством, а захватный элемент выполнен перемещаемым на станции накладывания относительно опорной пластины в первой плоскости, определенной первой осью (А), и первым направлением (X), поперечным к первой оси (А) и ко второму пути. Изобретение обеспечивает повышение производительности при упрощении устройства. 17 з.п. ф-лы, 11 ил.

Реферат

Настоящее изобретение относится к узлу для накладывания открывающих устройств на упаковки пищевых продуктов, наливаемых в трубу упаковочного материала.

Уровень техники

Как известно, многие разливаемые пищевые продукты, такие как фруктовый сок, ультрапастеризованное молоко, вино, томатный соус и т.д., являются доступными для приобретения в закупоренных упаковках, выполненных из упаковочного материала, который был предварительно стерилизован.

Обычным примером этого типа упаковки является имеющая форму параллелепипеда упаковка для жидких или разливаемых пищевых продуктов, известная как Tetra Brik Aseptic (зарегистрированная торговая марка), которую выполняют, складывая и уплотняя ламинированный полосовой упаковочный материал.

Упаковочный материал имеет многослойную структуру, по существу содержащую базовый слой для жесткости и прочности, который может содержать слой волокнистого материала, например, бумаги, или наполненный минералами материал полипропилена, и множество слоев термоплавкой пластмассы, например, пленки полиэтилена, покрывающий обе стороны базового слоя.

В случае асептических упаковок для продуктов долговременного хранения, таких как ультрапастеризованное молоко, упаковочный материал также содержит слой газо- и светозащитного материала, например, алюминиевую фольгу или этилвиниловый спирт, который накладывают на слой термоплавкой пластмассы, и в свою очередь покрывают другим слоем термоплавкой пластмассы, образующим внутреннюю лицевую поверхность упаковки, в конечном счете соприкасающуюся с пищевым продуктом.

Как известно, упаковки этого вида изготавливают на полностью автоматических упаковочных машинах, на которых из рулонного упаковочного материала образуют непрерывную трубу; рулон упаковочного материала стерилизуют на упаковочной машине, например, нанося химическое стерилизующее средство, такое как раствор перекиси водорода. Как только стерилизация завершена, стерилизующее средство удаляют с поверхностей упаковочного материала, например, выпаривая нагреванием. Полотно упаковочного материала, стерилизованного таким способом, выдерживают в закрытой, стерильной окружающей среде, и сгибают, и уплотняют в длину для образования вертикальной трубы.

Трубу заполняют стерилизованным или стерильно обработанным пищевым продуктом, и запечатывают в равноотстоящих поперечных сечениях, вдоль которых их в конечном счете разрезают, чтобы образовывать пакеты. Эти подушкообразные пакеты затем механически сгибают, чтобы образовывать законченные, например, по существу параллелепипедные упаковки.

В качестве альтернативы, упаковочный материал можно разрезать на заготовки, которые образуют в упаковки на формирующих шпинделях. Эти упаковки заполняют пищевым продуктом и закупоривают. Одним примером этого типа упаковки является так называемая упаковка "с крышкообразным верхом", известная под торговой маркой Tetra Rex (зарегистрированная торговая марка).

После образования, вышеупомянутые пакеты могут подвергать дополнительной обработке, такой как накладывание повторно закрываемого открывающего устройства, чтобы защитить пищевой продукт в упаковке от контакта с внешней средой и дать возможность продукту выливаться.

В настоящее время, обычно продаваемые на рынке открывающие устройства содержат каркас, определяющий разливное отверстие и подогнанный относительно прокалываемого или отрывного участка верхней стенки упаковки, и колпачок, шарнирно прикрепленный или привинченный к каркасу, который является съемным, чтобы открывать упаковку; в качестве альтернативы, также известно использование различных типов открывающих устройств, таких как скользящим образом управляемые открывающие устройства.

Прокалываемый участок упаковки можно определять, например, так называемой "предварительно ламинированной" прорезью, то есть прорезью, образованной в базовом слое упаковочного материала перед соединением этого слоя со слоем защитного материала, который поэтому неповрежден и закрывает саму прорезь, таким образом гарантируя герметичное закупоривание и стерильность, хотя имеет следствием простоту перфорирования.

В случае асептических упаковочных машин открывающие устройства обычно прикрепляют непосредственно к упаковкам, после того как они образованы, в узлах, расположенных на поточной линии позади по ходу от упаковочной машины.

Вышеупомянутые узлы по существу содержат клеевой узел, в котором крепежный участок открывающих устройств покрывают слоем клея, узел накладывания, в котором открывающие устройства накладывают на соответствующие упаковки, и прижимной узел, в котором открывающие устройства прижимают к соответствующим упаковкам в течение времени, требуемого для обеспечения охлаждения клея и полного приклеивания каждого открывающего устройства к соответствующей упаковке.

Узлы накладывания известны, например, из патента EP1813533, содержащего первый линейный шаговый транспортер, приспособленный, чтобы подавать последовательность упаковок вдоль первого прямолинейного пути, второй линейный шаговый транспортер, приспособленный, чтобы подавать последовательность открывающих устройств вдоль второго прямолинейного пути, и вращающийся круговой транспортер, который является также шаговым управляемым, который приспособлен, чтобы переносить открывающие устройства от станции извлечения, совпадающие со станцией останова второго транспортера, к станции накладывания открывающих устройств на соответствующие упаковки, совпадающие со станцией останова первого транспортера.

Каждый захватный элемент способен принудительно перемещаться к круговому транспортеру радиально к оси вращения кругового транспортера между положением отвода и положением выдвижения.

Более конкретно, каждый захватный элемент размещается на максимальном и на минимальном радиальном расстоянии от оси кругового транспортера соответственно в положении выдвижения и положении отвода.

Каждый захватный элемент располагается в положении выдвижения, когда он извлекает открывающее устройство с первого транспортера, он продвигается в положение отвода, от кругового транспортера, и он располагается в положении выдвижения, когда он накладывает открывающее устройство на соответствующую упаковку.

Конкретно, каждый захватный элемент накладывает открывающее устройство на соответствующую упаковку в перпендикулярном направлении к верхней стенке упаковки и радиально относительно оси кругового транспортера, чтобы располагать плоскую крепежную область открывающего устройства параллельно и в контакте с верхней стенкой непосредственно упаковки.

Хотя раскрытые узлы накладывания являются более надежными и эффективными, их можно дополнительно улучшать.

Конкретно, ощущается необходимость в максимальной гибкости, в отношении траектории приближения захватных средств к упаковкам, продвигающимся вдоль первого пути во время этапа накладывания открывающих устройств на соответствующие упаковки.

Эта гибкость особенно предпочтительна, когда крепежная область открывающих устройств на соответствующих упаковках не лежит в одной плоскости. Действительно, в этом случае продвижение захватного элемента исключительно в радиальном направлении к продвигающейся упаковке не располагало бы вышеупомянутую крепежную область, полностью в упоре к стенке упаковки.

Поэтому клей мог бы вытекать из крепежной области, и эффективность склеивания открывающих устройств на соответствующих упаковках поэтому могла бы подвергаться риску.

Эта необходимость особенно ощущается в отношении открывающих устройств, оснащенных каркасом, охватывающим край между первой и второй стенкой упаковки, например верхней стенкой и верхним оконечным участком боковой стенки упаковки, и содержащим первый и второй участки, образующие угол между ними, и стремящимся быть приклеенными соответственно к вышеупомянутой первой и второй стенке в соответствующих крепежных областях, лежащих на соответствующих взаимно наклонных плоскостях.

Раскрытие изобретения

Задачей настоящего изобретения является обеспечение узла накладывания открывающих устройств на упаковки пищевых продуктов, наливаемых в трубу упаковочного материала, обеспечивающего возможность удовлетворять вышеупомянутую потребность простым и рентабельным способом.

Вышеизложенная цель достигнута узлом для накладывания открывающих устройств на упаковки пищевых продуктов, разливаемых в трубу упаковочного материала, в соответствии с п.1 формулы изобретения.

Краткое описание чертежей

Два предпочтительных варианта осуществления далее раскрыты для лучшего понимания настоящего изобретения путем неограничивающего примера и со ссылкой на прилагаемые чертежи, на которых:

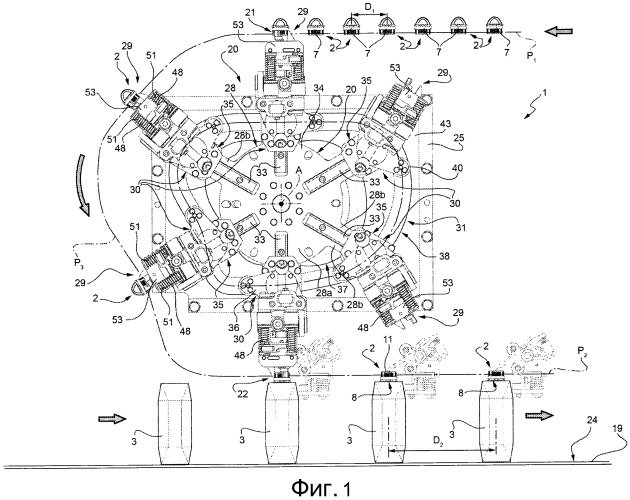

- фиг. 1 - вид спереди узла для накладывания открывающих устройств на упаковки пищевых продуктов, разливаемых в трубу упаковочного материала, выполненного в соответствии с настоящим изобретением, с частями, удаленными для ясности;

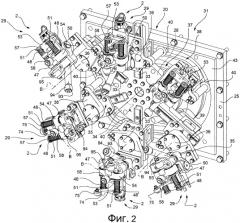

- фиг. 2 - аксонометрический вид транспортера узла, показанного на фиг. 1;

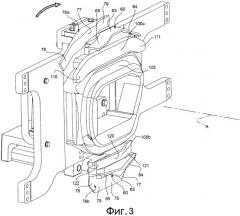

- фиг. 3 показывает вид в перспективе множества кулачков узла, показанного на фиг. 1;

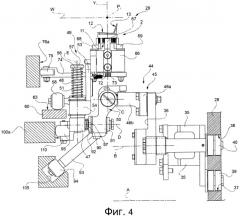

- фиг. 4 и 5 показывают сильно увеличенные виды захватного элемента узла, показанного фиг. 1 и 2, соответственно в положении извлечения открывающего устройства и в положении накладывания вышеупомянутого открывающего устройства на соответствующие упаковки;

- фиг. 6 показывает вид в перспективе захватного элемента согласно фиг. 4 и 5 в положении извлечения;

- фиг. 7 показывает сильно увеличенный вид в перспективе некоторых деталей захватного элемента, показанного на фиг. 5;

- фиг. 8 показывает сильно увеличенный вид примера открывающего устройства, наложенного узлом 1 на соответствующую упаковку;

- фиг. 9 показывает открывающее устройство фиг. 8, после того, как наложено на упаковку узлом согласно фиг. 1 и 2;

- фиг. 10 и 11 показывают сильно увеличенные виды захватного элемента узла в соответствии со вторым вариантом осуществления настоящего изобретения.

Лучший способ выполнения изобретения

На фиг. 1 ссылочная позиция 1 обозначает узел для накладывания открывающих устройств 2 на закупоренные упаковки 3 пищевых продуктов, наливаемых в трубу упаковочного материала.

Упаковки 3 изготавливают впереди по ходу узла 1 упаковочной машиной из листового упаковочного материала, содержащего базовый слой, например, образованный подобным картону волокнистым материалом или заполненным минералом полипропилена материалом, и множество слоев термоплавкого пластмассового материала, например полиэтиленовую пленку, покрывающую обе стороны базового слоя. Когда упаковки 3 предназначены для стерильного упаковывания продуктов долговременного хранения, таких как ультрапастеризованное молоко, упаковочный материал также содержит слой газо- и светозащитного материала, например, алюминиевую фольгу или этилвиниловый спирт (ЭВС), который накладывают на слой термоплавкого пластмассового материала, и в свою очередь покрывают другим слоем термоплавкого пластмассового материала, образующего внутреннюю поверхность упаковок 3, в конечном счете вступающих в соприкосновение с пищевым продуктом.

Предпочтительно, машина изготавливает закупоренные упаковки 3, содержащие разливаемый пищевой продукт, такой как ультрапастеризованное или пастеризованное молоко, фруктовый сок, вино и т.д.

Упаковочная машина может также изготавливать закупоренные упаковки 3, содержащие пищевой продукт, который можно разливать в трубу упаковочного материала во время этапа изготовления упаковок 3 и впоследствии отверждать после закупоривания вышеупомянутых упаковок 3. Примером последнего пищевого продукта является порция сыра, который расплавляют во время этапа изготовления упаковок 3 и впоследствии отверждают после закупоривания вышеупомянутых упаковок 3.

Открывающее устройство 2 приспособлено для накладывания на упаковку 3 (показано на фиг. 1, 5 и 9) в ее съемном участке, т.e. участке, отсоединяемым от остающейся части упаковки 3, чтобы обеспечивать возможность вытекания разливаемого продукта.

Съемный участок может состоять из уплотняющего листа, накладываемого приклеиванием или термосвариванием на упаковку 3, чтобы закрывать его сквозную прорезь; в качестве альтернативы, съемный участок можно определять так называемой "предварительно ламинированной" прорезью, то есть прорезью, образованной в базовом слое упаковочного материала и закрытой герметично другими слоями (по меньшей мере слоями термопластического материала) упаковочного материала.

Пример открывающих устройств 2 показан на фиг. 8, без упаковки, и будет использован в виде ссылки в следующем описании.

Открывающее устройство 2 по существу содержит:

- каркас 5, предназначенный для накладывания на упаковку 3 вокруг прорываемого участка и обеспеченный круглым отверстием 6, через которое разливают пищевой продукт;

- съемный колпачок 7 винтового типа, приспособленный для накладывания на каркас 5 в закрытом положении отверстия 6; и

- режущий элемент 15, зацепляющий отверстие 6 при использовании и приспособленный для взаимодействия с прорываемым участком упаковки 3, чтобы определять частичное его отделение от остающейся части упаковочного материала для получения отверстия упаковки 3.

Каркас 5 охватывает с двух сторон край между двумя соседними стенками упаковки 3, например, плоской верхней стенкой 8 и верхний оконечный участок 9 боковой стенки 10, соседней со стенкой 8 (фиг. 9), и содержит пару крепежных участков 12, 13, которые выполнены с возможностью образовывать заданный угол друг с другом и соответственно прикреплены к верхней и боковой стенке упаковки 3.

Конкретно, каркас 5 содержит фланец 14, определяющий участки 12, 13, и кольцо 16 (фиг. 8) с внутренней резьбой, разграничивающее отверстие 6 и служащее для приема колпачка 7.

Участок 12 является по существу кольцевым, и участок 13 выступает от участка 12 на противоположной стороне кольца 16.

Угол между участками 12, 13 фланца 14, на противоположной стороне к стенкам 8 и 10 упаковки 3, при использовании, составляет предпочтительно 90° или больше и меньше, чем 180°.

На противоположной стороне фланца 14, колпачок 7 ограничен плоской поверхностью 11, наклоненной под острым углом относительно стенки 8 упаковки 3.

На противоположной стороне участка 13, фланец 14 также содержит плоскую стенку 14a, наклоненную относительно участка 13 и стенки 8, и по существу перпендикулярную к поверхности 11.

Кольцо 16 выступает от фланца 14 и, после того, как открывающее устройство 2 было приложено к упаковке 3, продолжается на противоположной стороне стороны фланца 14, обращенного к стенкам 8, 10 упаковки 3.

Как показано на фиг. 1, узел 1 по существу содержит опорную конструкцию 25, первый линейный транспортер (не показан), который приспособлен, чтобы подавать последовательность открывающих устройств 2 вдоль линейного и горизонтального пути Р1, второй линейный транспортер 19, также известный по существу и только схематически показанный, который приспособлен, чтобы подавать последовательность упаковок 3 вдоль линейного и горизонтального пути P2, показанного параллельно и в противоположном направлении относительно пути Р1 в данном примере, и круговой транспортер 20, приспособленный, чтобы подавать открывающие устройства 2 от станции 21 извлечения, выполненной вдоль пути Р1, к станции 22 накладывания открывающих устройств 2 на соответствующие упаковки 3, выполненный вдоль пути P2 .

Первый транспортер определяет, по меньшей мере около станции 21, горизонтальную плоскость подачи, на которой открывающие устройства 2 выполнены с колпачком 7, обращенным вниз и обращенным к круговому транспортеру 20 и с участками 12, 13, расположенными на противоположной стороне от кругового транспортера 20.

Опорная конструкция 25 также несет устройство (не показано) дозирования клея (конкретно термостойкого жидкого клея), которое приспособлено, чтобы действовать на открывающие устройства 2 во время продвижения их на первом транспортере; очень кратко, распределительное устройство содержит множество дозирующих устройств, выровненных параллельно пути Р1, и каждое из которых приспособлено для дозирования клея на участках 12, 13 соответствующего открывающего устройства 2.

Транспортер 19 выполнен в нижнем положении относительно первого транспортера и определяет, по меньшей мере около станции 22 накладывания, горизонтальную плоскость 24 подачи, на которой упаковки 3 находятся так, что их стенки 8 размещены вверх в горизонтальном положении и обращены к круговому транспортеру 20. Более конкретно, упаковки 3 расположены на плоскости 24 подачи так, что соответствующие стенки 8 лежат параллельно пути P2.

В показанном случае, шаг между открывающими устройствами 2 вдоль первого транспортера, обозначенный D1, отличается, и точнее, является более коротким, чем шаг между упаковками 3 вдоль транспортера 19, обозначенный D2. Должно быть понятно, что термин "шаг" означает расстояние между соответственными точками на двух соседних открывающих устройствах 2 или на двух соседних упаковках 3.

Круговой транспортер 20 выполнен в положении, помещенном между первым транспортером и транспортером 19.

Круговой транспортер 20 способен непрерывно вращаться относительно своей горизонтальной оси А, которая перпендикулярна к путям P1 и Р2 , и приспособлен для подачи открывающих устройств 2 вдоль криволинейного пути P3, чтобы переносить их от станции 21 к станции 22.

Обращаясь теперь конкретно к фиг. 1, следует отметить, что круговой транспортер 20 содержит колесо 28, имеющее ось A, и множество захватных элементов 29, которые равномерно распределены вокруг оси A и установлены на колесе 28 так, что радиально выступают от него.

Узел 1 дополнительно содержит множество ограничивающих приспособлений 30 для ограничения движения соответствующих захватных элементов 29 к колесу 28, и кулачковое направляющее средство 31 для изменения положения каждого захватного элемента 29 относительно колеса 28 во время движения колеса 28; таким образом, шаг D1 между открывающими устройствами 2 вдоль пути Р3 может быть различным, чтобы его приспосабливать к требованиям возможных конкретных действий, подлежащих выполнению на открывающих устройствах 2 и для того, чтобы быть идентичным шагу D2 между упаковками 3 на станции 22.

Ограничивающие приспособления 30 содержат множество направляющих элементов 33, радиально продолжающихся вокруг оси A и выступающих от головной поверхности 34 колеса 28, и множество элементов 35 скольжения, скользящим образом соединенных с соответствующими направляющими элементами 33 и несущих, каждый, захватный элемент 29.

Конкретно, колесо 28 имеет центральный дисковидный участок 28a, от которого радиальные расширения 28b выступают по окружности, каждый из которых несет направляющий элемент 33.

Каждый захватный элемент 29 опирается на опорную пластину 36, которая подвешена к скользящему элементу 35 на противоположной стороне направляющего элемента 33 и вокруг соответствующей оси B (фиг. 2), параллельной оси A и перпендикулярной к опорной пластине 36.

Поэтому, каждый захватный элемент 29 может перемещаться, относительно колеса 28, вдоль заданного радиального направления вокруг оси A и может качаться, относительно колеса 28, вокруг соответствующей оси B, перпендикулярной, и совпадающей с этим радиальным направлением.

Термин «совпадающий» означает, что каждая ось В имеет точку, общую с соответствующим радиальным направлением, и эквивалентна с пересечением.

В еще одном варианте выполнения узла 1, опорная пластина 36 является жестким опорным элементом, который соединен с колесом 28 для вращения захватных элементов 29, без скользящего соединения со скользящими элементами 35 через направляющий элемент 33.

Как показано на фиг. 2, 4 и 5, направляющее средство 31 содержит пару неподвижных криволинейных кулачков 37, 38, продолжающихся непрерывно вокруг оси A и взаимодействующих с холостыми роликами 39, 40 кулачкового следящего элемента, соответственно поддерживаемыми элементом 35 скольжения и опорной пластиной 36 ограничивающего приспособления 30 каждого захватного элемента 29.

Точнее, кулачки 37, 38 состоят из соответствующих профилированных канавок, выполненных в неподвижной вертикальной стенке 43 (фиг. 1 и 2), расположенной так, что она обращена к головной поверхности колеса 28 напротив головной поверхности 34. Кулачок 38 выполнен, на каждом его участке, радиально снаружи кулачка 37 относительно оси A.

На практике, кулачок 37 управляет радиальным положением захватных элементов 29 вокруг оси А во время вращения колеса 28, в то время как кулачок 38 управляет ориентацией захватных элементов 29 относительно связанных направляющих элементов 33 и поэтому открывающих устройств 2 относительно радиуса колеса 28, к которому он прикреплен.

Как можно заметить из фиг. 1, захватное средство 29, и поэтому открывающие устройства 2 изменяют свое положение относительно колеса 28 во время его вращения, с последующим изменением их периферийной скорости. Это изменение положения в переходе от станции 21 к станции 22 обеспечивает регулировку шага между открывающими устройствами 2 и шага (D2) между упаковками 3.

Каждый захватный элемент 29 является передвижным, на станции 22, относительно опорной пластины 36 в плоскости, определенной направлением X, поперечным относительно оси A и пути P2, и направлением Z, поперечным относительно направления X.

Термин "поперечный" означает в настоящем описании "не параллельный".

В этом случае, направление X перпендикулярно направлению Z и пути P2.

Кроме того, направление X совпадает со средней линией относительного захватного элемента 29.

Поскольку направление Z параллельно оси A, каждый захватный элемент 29 является предпочтительно передвижным, на станции 22, относительно опорной пластины 36 в плоскости, определенной направлением X и осью A.

Как показано на фиг. 4, каждый захватный элемент 29 является передвижным, на станции 21, относительно опорной пластины 36 в плоскости, определенной:

- направлением Y, перпендикулярным к пути P1 и к оси A; и

- направлением W, перпендикулярным к направлению Y и параллельным оси A.

Другими словами, каждый захватный элемент 29 является передвижным, на станции 21, относительно опорной пластины 36 в плоскости, определенной:

- направлением Y; и

- осью A.

В частности, направление Y является ортогональным к поверхности 11 открывающих устройств 2, перемещающихся вдоль пути P1 и расположенных на станции 21. Направление W является параллельным поверхности 11 открывающего устройства 2, проходящего вдоль пути Р1 и расположенного на станции 21 (фиг. 4).

Кроме того, направление Y совпадает со средней линией каждого захватного элемента 29 на станции 21.

Более подробно, каждый захватный элемент 29 прикреплен к опорной пластине 36 посредством опорной рамы 44 (фиг. 4, 5 и 6), которая выступает от опорной пластины 36 на противоположной стороне элемента 35 скольжения.

Более подробно, каждая рама 44 по существу содержит корпус 45, прикрепленный к опорной пластине 36, крепежный корпус 49, выполненный за одно целое с несущим захватным элементом 29, и рычаг 50, подвешенный к крепежному корпусу 49 относительно соответствующей оси C, перпендикулярной к оси A, и упруго соединенный с крепежным корпусом 49 посредством пары винтовых пружин 90 с соответствующими осями D.

Каждая ось C конкретно продолжается под прямым углом относительно оси A.

Корпус 45 каждой рамы 44 по существу содержит пластину 46a, прикрепленную параллельно к опорной пластине 36 и напротив нее, и пару плеч 46b, перпендикулярно выступающих от пластины 46a на противоположной стороне соответствующего элемента 35 скольжения.

Рычаг 50 каждой рамы 44 по существу содержит пару плеч 91, подвешенных на соответствующих плечах 46b соответствующего корпуса 45 относительно оси C, поперечину 92, перпендикулярно введенную между плечами 91 параллельно оси C и на противоположной стороне захватного элемента 29, и пруток 93, выступающий от поперечины 92 на противоположной стороне плеч 91 и обеспеченный, на противоположном конце плеч 91, роликом 94 кулачкового следящего элемента, приспособленным для взаимодействия с неподвижным кулачком 105, чтобы определять вращение рычага 50 относительно оси C. Более точно, пруток 93 каждого рычага 50 наклонен относительно оси A.

Плечи 91 каждого рычага 50 соединены штифтом, который упруго соединен с плечами 91 посредством винтовой пружины, которая является сосной со штифтом непосредственно (фиг. 6).

Крепежный корпус 49 каждой рамы 44 по существу образован:

- корпусом 47, который удлинен параллельно поперечине 92, поддерживающей холостые ролики 95 кулачкового следящего элемента на противоположной стороне пластины 46a, и упруго соединен с поперечиной 92 рычага 50 посредством пружин 90, соосно намотанных на соответствующие штифты 97, удлиненные вдоль соответствующих осей D;

- пластиной 53, которая удлинена перпендикулярно осям D и выступающим образом поддерживает захватный элемент 29 на противоположной стороне корпуса 47; и

- добавочным приспособлением 54, которое выполнено за одно целое с пластиной 53, продолжающейся перпендикулярно от конца пластины 53 напротив захватного элемента 29, и выступающим образом поддерживает, на противоположной стороне пластины 53, ролик 58 кулачкового следящего элемента, приспособленный для скользящего взаимодействия с двумя неподвижными кулачками 60 (показаны на фиг. 3), соответственно выполненными на станции 21 и станции 22.

Конкретно, ролик 95 кулачкового следящего элемента каждого корпуса 47 циклически взаимодействует с возможностью скольжения с двумя кулачками 100a, 100b, соответственно выполненными на станциях 21, 22, чтобы перемещать захватный элемент 29 параллельно направлениям W, Z.

Штифты 97 каждой рамы 44 выступают от поперечины 92 на стороне напротив оси C и проходят через соответствующие сквозные прорези, определенные корпусом 47.

Корпус 47 каждой рамы 44 с возможностью скольжения соединен со штифтами 97 параллельно оси D, и являются упруго подпружиненным пружинами 90 на противоположной стороне оси C.

Крепежный корпус 49 каждой рамы 44 дополнительно содержит пару штифтов 48, продолжающихся от корпуса 47 вдоль соответствующих осей E перпендикулярно осям C и проходящих через соответствующие сквозные прорези, определенные добавочным приспособлением 54.

Каждая пластина 53 и соответствующее добавочное приспособление 54 с возможностью скольжения присоединены к соответствующим штифтам 48 и упруго подпружинены соответствующими винтовыми пружинами 51, соосными со штифтами 48, к первому рабочему положению отвода, то есть, имеющему минимальное радиальное расстояние от оси А в отношении конкретного положения вдоль радиуса, занятого элементом 35 скольжения на направляющем элементе 33.

Как показано на фиг. 4-6, штифты 48 каждой рамы 44 выступают от добавочного приспособления 54 с соответствующими участками 56, а соответствующие пружины 51 соосно намотаны на соответствующие участки 56, и каждый введен между добавочным приспособлением 54 и кольцевым концевым буртиком 57 участка 56 непосредственно.

Как конкретно показано на фиг. 4-7, каждый захватный элемент 29 содержит опорный корпус 66, выступающий от конца пластины 53 крепежного корпуса 49 напротив крепежного корпуса, от которого продолжается добавочное приспособление 54, и три зажимных губки 67, 68, 69, выступающие от стороны опорного корпуса 66, который является радиально наружным относительно оси A, и приспособлен для вмещения открывающего устройства 2 между ними; одна из зажимных губок (67) прикреплена к опорному корпусу 66, в то время как две другие (68, 69) могут качаться относительно осей F (фиг. 7), параллельных осям E и перпендикулярных осям C.

Во время захвата открывающего устройства 2, зажимные губки 67, 68, 69 каждого захватного элемента 29 в результате располагаются под углом на одинаковом расстоянии друг от друга относительно открывающего устройства 2 (фиг. 7).

Конкретно, зажимные губки 68, 69 каждого захватного элемента 29 являются упруго подпружиненными к закрытому положению, в котором они поддерживают открывающее устройство 2 между ними и напротив неподвижной зажимной губки 67, и являются выборочно перемещаемыми, на станциях 21 и 22, в открытом положении, в котором их извлекают обособленно, чтобы обеспечивать возможность зацепления и освобождения открывающего устройства 2.

Смещением зажимных губок 68, 69 каждого захватного элемента 29 управляет рычаг и исполнительный механизм 70 кулачка, показанные подробно на фиг. 7.

Этот исполнительный механизм 70 содержит пару штифтов 71a, 71b, установленных в фиксированном по оси положении и вращаемых через соответствующие сквозные прорези опорного корпуса 66 захватного элемента 29 и выступающим образом поддерживающих, соответственно на его противоположных концах, зажимные губки 68, 69 и взаимно зацепляющиеся зубчатые сектора 72, 73, выступающие от опорного корпуса 66; один из этих зубчатых секторов (72) определяет концевой участок соответствующего рычага 74, другой концевой участок которого обеспечен холостым роликом 75 кулачкового следящего элемента, в свою очередь скользящим образом взаимодействующим с двумя неподвижными кулачками 76a, 76b (показаны на фиг. 3, 4 и 5), соответственно выполненными на станциях 21 и 22.

Конкретно, каждый рычаг 74 упруго соединен на участке, соседним с зубчатым сектором 72, с опорным корпусом 66 посредством винтовой пружины, которая показана на фиг. 7.

Кулачки 76a, 76b выполнены на противоположной стороне колеса 28 относительно несущих кулачков 37, 38 вертикальной стенки 43 и каждый имеет верхний участок 77, выступающий к колесу 28, из которого с противоположными наклонами отходят соответствующие наклонные участки 78, 79; в отношении направления вращения колеса 28, наклонный участок 78 каждого кулачка 76a, 76b приближается к колесу 28, в то время как наклонный участок 79 перемещается от колеса 28.

Скольжение каждого ролика 75 кулачкового следящего элемента вдоль каждого кулачка 76a, 76b сначала определяет вращение рычага 74 относительно оси соответствующего штифта 71a с последующим и одновременным смещением зажимных губок 68, 69 в открытое положение, достигнутое на верхнем участке 77, и затем определяет вращение в противоположном направлении рычага 74 непосредственно с зажимными губками 68, 69, возвращающимися в закрытое положение.

Как показано на фиг. 3-5, кулачки 60 выполнены на противоположной стороне колеса 28 относительно несущих кулачков 38, 39 вертикальной стенки 43, и каждый имеет верхний участок 65, выступающий радиально за пределы относительно оси A, из которого с противоположным наклоном отходят соответствующие наклонные участки 64, 65; в отношении направления вращения колеса 28, наклонный участок 64 каждого кулачка 60 расширяется к верхнему участку 63, в то время как наклонный участок 65 сужается от верхнего участка 63. Скольжение каждого ролика 58 кулачкового следящего элемента вдоль каждого кулачка 60 сначала определяет смещение захватного элемента 29 от первого рабочего положения отвода во второе рабочее положение выдвижения, достигнутое на верхнем участке 63 кулачка 60, и затем определяет возврат в пусковое положение.

Во втором рабочем положении выдвижения каждый захватный элемент 29 выполнен на максимальном радиальном расстоянии от оси А относительно положения вдоль радиуса, занятого элементом 35 скольжения на направляющем элементе 33; извлечение и освобождение открывающих устройств 2 захватным средством 29 соответственно имеют место в вышеупомянутом втором рабочем положении.

Как показано на фиг. 3-5, кулачок 105 выполнен на противоположной стороне колеса 28 относительно несущих кулачков 38, 39 вертикальной стенки 43, он закреплен и продолжается непрерывно относительно оси A.

Кулачок 105 дополнительно состоит из криволинейной и профилированной канавки, зацепленной роликами 94 кулачкового следящего элемента рам 44 соответствующих захватных элементов 29.

Скольжение каждого ролика 94 кулачкового следящего элемента там вдоль кулачка 105 определяет вращение рычагов 50 относительно осей C.

Более точно, кулачок 105 сконфигурирован так, что когда каждый захватный элемент 29 находится на станции 21 (фиг. 4), оси D параллельны оси A, а оси E являются перпендикулярными оси A. Кроме того, пластина 53 перпендикулярна к оси А на станции 21.

Таким образом, когда каждый захватный элемент 29 находится на станции 21, зажимные губки 67, 68, 69 имеют соответствующие зажимные участки открывающего устройства 2, выполненные параллельно направлению Y.

Кулачок 105 дополнительно сконфигурирован так, что когда каждый захватный элемент находится на станции 22 (фиг. 5), оси D, E наклонены относительно оси A. Более точно, когда каждый захватный элемент 29 находится на станции 22, зажимные губки 67, 68, 69 имеют соответствующие захватные участки открывающего устройства 2, выполненные параллельно направлению X.

Кулачки 100a, 100b также выполнены на противоположной стороне колеса 28 относительно несущих кулачков 38, 39 вертикальной стенки 43.

Кулачок 100a имеет основной участок 110, продолжающийся на постоянном расстоянии от колеса 28 и концевой участок 111, немного наклоненный на противоположной стороне колеса 28.

Скольжение каждого ролика 95 кулачкового следящего элемента вдоль кулачка 100a располагает, на станции 21, захватный элемент 29 в правильном положении вдоль направления W, чтобы захватывать открывающее устройство 2.

Кулачок 100b выполнен на противоположной стороне к оси А относительно кулачка 100a.

Конкретно, кулачок 100b имеет основной участок 120, выступающий к колесу 28 параллельно оси A и выполненный на станции 22, от которого соответствующие наклонные участки 121, 122 отходят с противоположным наклоном; в отношении направления вращения колеса 28, наклонный участок 121 подходит к колесу 28, в то время как наклонный участок 122 перемещается от колеса 28.

Скольжение каждого ролика 95 кулачкового следящего элемента вдоль кулачка 100b определяет смещение корпуса 47, добавочного приспособления 54, пластины 53 и захватного элемента 29 параллельно направлению Z и колесу 28 на станции 22.

Конкретно, кулачок 60, выполненный на станции 22, и кулачки 76b и 100b определены отдельным корпусом.

Работа узла 1, уже частично очевидная из вышеизложенного, раскрыта в следующих параграфах в отношении одного открывающего устройства 2 и с того времени, когда это открывающее устройство 2, уже покрытое клеем, проходит станцию 21.

Захватный элемент 29, в конце концов принимающий вышеупомянутое открывающее устройство 2, ориентируется в оптимально широком положении извлечения под влиянием взаимодействия между роликами 39, 40 кулачкового следящего элемента и соответствующими кулачками 37, 38. Кроме того, под влиянием действия кулачка 37, рама 44 и элемент 35 скольжения скользят относительно направляющего элемента 33, пока они не окажутся в желаемом радиальном положении относительно оси A, которому соответствует определенная периферийная скорость захватного элемента 29; предпочтительно, периферийная скорость захватных элементов 29 на станции 21 выше, чем скорость продвижения открывающих устройств 2, чтобы свести к минимуму воздействия между последними и открывающими устройствами 2.

Как только станция 21 была достигнута, захватный элемент 29 перемещается вдоль направления Y к пути продвижения P1 открывающих устройств 2 во второе рабочее положение выдвижения под влиянием взаимодействия его ролика 58 кулачкового следящего элемента с кулачком 60, в то время как зажимные губки 68, 69 поворачиваются в открытое положение под влиянием взаимодействия ролика 75 кулачкового следящего элемента рычага 74 с кулачком 76a.

Взаимодействие ролика 94 кулачкового следящего элемента с кулачком 105 определяет вращение рычага 50 относительно оси C.

Вращение рычага 50 относительно оси C происходит одновременно со смещением захватного элемента 29 вдоль направления Y и независимо от него.

Это вращение размещает оси D параллельно направлению A, и оси E, пластину 53 и захватные участки зажимных кулачков 67, 68, 69 перпендикулярно и к ос