Способ получения пористого проницаемого керамического изделия

Иллюстрации

Показать всеСпособ включает плазменное напыление частиц однородного по крупности керамического материала на основе оксида алюминия на удаляемую оправку. Напыление ведут путем формирования монослоев за счет соударения напыляемых частиц керамического материала с поверхностью оправки под углом менее 45°, исключая ноль. Каждый монослой формируют толщиной не более 0,04 мм. Техническим результатом является создание условий для получения открытой канальной пористости в теле (1) изделия. Пористость создается сквозными, параллельно ориентированными между собой и наклонными к рабочей поверхности изделия канальными порами (2) с переменным сечением, из которых наименьшее - со стороны выхода отфильтрованной среды. Геометрия порового пространства повышает проницаемость изделия более чем в два раза. 4 з.п. ф-лы, 4 ил., 2 табл., 11 пр.

Реферат

Изобретение относится к способам изготовления пористых керамических изделий плазменным напылением и может быть использовано для получения пористых проницаемых изделий из оксида алюминия.

На характер формирования пористой структуры изделий большое влияние оказывает способ их получения. Кроме того, изменяя технологические параметры производства изделий, можно регулировать как их пористость, так и характер строения. Одним из параметров, характеризующих пористые изделия, является такая структурная характеристика, как проницаемость - свойство пропускать через себя жидкость или газ под действием приложенного градиента давлений. (Пористые проницаемые материалы: Справ. изд. / Под ред. Белова С.В. М.,Металлургия, 1987 г., стр.28).

Известны многочисленные способы получения пористых керамических изделий формованием керамических масс, состоящих из наполнителя в смеси с дисперсной связкой (авторское свидетельство СССР №537974, МПК С04В 35/10, 10.04.75., опубл. 05.12.76., авторское свидетельство СССР №952811, МПК С04В 38/00, 22.09.80., опубл. 23.08.82., авторское свидетельство СССР №1654290, МПК С04В 38/00, 15.08.88., опубл. 07.06.91.), в результате осуществления которых изделия отличаются равномерным распределением увеличенных пор в объеме всего изделия.

Однако только возрастание размера пор не позволяет создать активное поровое пространство для увеличения проницаемости изделий.

Известны также способы формования пористых керамических изделий, в которых повышение их проницаемости достигают различными способами создания поровой направленности в структуре изделия: введением волокнистой компоненты (патент РФ №2386605, МПК С04В 38/00, опубл. 20.04.10.), одномерного наполнителя (И.С. Кайнарский. Корундовые огнеупоры и керамики. М., Металлургия, 1981 г., стр.109), высверливанием множества однонаправленных капиллярных отверстий в формованной заготовке или соединением трубчатых элементов при их нагреве за счет спекания (авторское свидетельство СССР №381638, МПК С04 В38/00, 20.05.71., опубл. 22.05.73.).

Однако неизменная по сечению цилиндрическая форма пор не дает возможности создать достаточного гидравлического напора фильтруемой среды и обеспечить высокую проницаемость изделия. Кроме того, возможно, что имеющиеся на внутренней поверхности цилиндрических пор макронеровности, возникающие за счет осуществления данных способов, например высверливания, или шероховатости поверхностей вводимых компонентов, также не улучшают проницаемость пористых изделий.

Известны также способы получения пористых проницаемых керамических изделий путем пропитки пористой органической основы упрочняющим ее керамическим шликером без закупоривания пор (авторское свидетельство СССР №1294794, МПК С04В 38/00, 01.07.85., опубл. 07.03.87.), либо путем пропитки керамической основы органическим раствором (авторское свидетельство СССР №1726448, МПК С04В 35/10, 04.11.89., опубл. 15.04.92) для придания пористой структуре гидрофобности.

Однако в материале основы поры распределены хаотически и имеют большой разброс по размерам, в связи с чем требуемая проницаемость изделий не достигается.

Известны также другие способы получения пористых проницаемых керамических изделий пропиткой основы материала керамической суспензией (авторское свидетельство СССР 1661167, МПК С04В 38/00, 03.10.88., опубл. 07.07.91., авторское свидетельство СССР №1731762, МПК С04В 38/00, 01.06.89., опубл. 07.05.92., авторское свидетельство СССР №1759815, МПК С04В 35/10, 08.01.90., опубл. 07.09.92.), в которых на рабочую поверхность слоя пористой основы наносят слой зернистого фильтрующего материала.

Несмотря на то, что у получаемых изделий совмещаются фильтровальные преимущества пористой основы и зернистых фильтров, проницаемость получаемых изделий не достигает требуемой величины. Это связано с тем, что от слоя одного материала к слою другого форма пор меняется и возникает гидравлическое сопротивление фильтруемой среды на границе этих слоев.

Известны также способы получения пористых керамических изделий плазменным напылением. Этим способом изделия целиком изготавливают из порошковых материалов методом напыления путем формирования изделия из отдельных частиц, нагретых и ускоренных высокотемпературной газовой струей.

Основные технологические операции изготовления керамического изделия выполняют в следующей последовательности: изготовление модели-оправки, полностью повторяющей форму будущего изделия, напыление керамического материала на оправку с получением полого изделия, удаление оправки. В технике такие изделия называют корковыми (А.Ф. Пузряков. Теоретические основы технологии плазменного напыления. М., изд-во МГТУ им. Н.Э. Баумана, 2008 г., стр.260, 329-333).

Процесс плазменного напыления определяется многими факторами, среди которых одними из важных являются факторы, характеризующие напыляемый материал, и факторы, определяющие сам процесс напыления: скорость перемещения плазменной струи относительно поверхности оправки и угол наклона плазменной струи относительно оправки - угол, под которым напыляемые частицы материала соударяются с ее поверхностью.

В связи с тем, что цельное керамическое изделие обычно получают путем формирования из отдельных многочисленных монослоев под углом наклона 60÷90° плазменной струи к напыляемой поверхности, а в стесненных условиях - под углом не менее 45° (Борисов Ю.С., Плазменные порошковые покрытия. Киев, Техника, 1986 г., стр.26), то можно считать, что изделие целиком напыляют под данными углами. При этом монослои являются плотными, а изделие в целом - беспористым и непроницаемым.

Известен также способ получения пористого керамического изделия (патент США №4460529, МПК В28В 1/32 опубл. 17.07.1984 г.), который включает плазменное напыление оксидного керамического материала, в том числе оксида алюминия на удаляемую оправку путем формирования коркового изделия с большой толщиной стенки - 5 мм, из монослоев толщиной 0,05÷0,15 мм. Способ позволяет получить изделие с микропористой структурой за счет создаваемого в нем градиента температур. Это становится возможным за счет его внутреннего охлаждения при охлаждении оправки и нагрева до высокой температуры его наружной поверхности, формируемой плазменным напылением. Структура полученного изделия с очень малым размером пор - менее 5 мкм (К.К. Стрелов. Технический контроль производства огнеупора. М., Металлургия, 1986 г., стр.83) исключает наличие проницаемости изделия.

Наиболее близким аналогом, принятым за прототип, является способ получения пористого проницаемого керамического изделия (международная заявка WO 9820181 (А1), МПК С04В 38/00, 35/00, 35/653, С23С 4/10, опубл. 14.05.1998 г.).

Способ включает плазменное напыление частиц содержащего совместно с другими оксидами и оксид алюминия в количестве 1,49 масс.% керамического материала. Материал получают из отходов промышленного производства с керамической фазой - из побочных продуктов переработки вредных веществ и превращают в сыпучий материал, пригодный для плазменного напыления, однако неоднородный по крупности. Вводимый в плазменную струю керамический материал нагревают до рабочей температуры, при которой происходит дополнительное, но лишь частичное удаление вредных веществ, и материал остается загрязненным ими. Плазменное напыление осуществляют плазменной струей на удаляемую оправку путем формирования монослоев из увеличивающихся по размеру частиц в каждом последующем слое.

Данный способ дает возможность создать изделие с изменяющейся по его толщине слоистой пористостью. Однако из-за неоднородных по размеру напыляемых частиц в каждом слое и частиц с разными размерами в соседних слоях получают изделие с хаотично расположенными порами как в каждом слое, так и с отсутствием их направленной ориентации в изделии в целом. Плазменное напыление осуществляют на удаляемую оправку путем формирования монослоев, при этом толщина каждого слоя не уточнена. Возможно, что ее значительная величина приводит к появлению внутренних трещин в монослоях и в целом изделии, а следовательно, к невозможности формирования четко направленных по толщине изделия сквозных пор.

Кроме того, не уточнен режим осуществления способа, касающийся угла соударения напыляемых частиц с поверхностью оправки, который, возможно, рассматривается как несущественный, поэтому его можно считать общеизвестным - 45÷90° (Борисов Ю.С. Плазменные порошковые покрытия. Киев, Техника, 1986 г., стр.26), что также снижает пористость и проницаемость изделия.

Недостатком данного способа является отсутствие возможности создания направленной открытой канальной пористости в изготавливаемых с его помощью изделиях, что не позволяет получить их высокую проницаемость.

Задачей, на решение которой направлено заявляемое изобретение, является создание керамического пористого изделия с высокой степенью проницаемости.

Поставленная задача решается за счет технического результата, который может быть получен при осуществлении изобретения: создания условий для получения геометрии порового пространства из открытой канальной пористости изделия за счет рельефа поверхности каждого монослоя с одиночными порами и их направленного объединения в сквозные поры при наложении монослоев.

Поставленная задача достигается тем, что в способе получения пористого проницаемого керамического изделия, включающем плазменное напыление частиц содержащего оксид алюминия керамического материала плазменной струей на удаляемую оправку путем формирования монослоев, согласно изобретению плазменное напыление осуществляют частицами однородного по крупности керамического материала на основе оксида алюминия и ведут его путем соударения напыляемых частиц керамического материала с поверхностью оправки под углом менее 45°, исключая ноль, при этом каждый монослой формируют толщиной не более 0,04 мм.

Кроме того, в качестве керамического материала на основе оксида алюминия могут использовать электрокорунд с содержанием основного компонента не менее 98 масс.%.

Кроме того, в качестве однородного по крупности керамического материала на основе оксида алюминия могут использовать материал с узким диапазоном по гранулометрическому составу, а именно 80-63 мкм.

Кроме того, при плазменном напылении плазменную струю с напыляемыми частицами керамического материала могут формировать воздухом.

Кроме того, плазменное напыление могут вести путем соударения напыляемых частиц керамического материала с вращающейся со скоростью (20÷400) об/мин поверхностью оправки при поступательном перемещении содержащей напыляемые частицы плазменной струи по этой поверхности со скоростью (0,06÷2,50) м/мин.

При плазменном напылении керамического материала с одинаковыми частицами, имеющими один и тот же химический состав, размер, массу, плотность и теплопроводность, обеспечивается равномерность их нагрева и равные условия кристаллизации, что позволяет сформировать направленную пористость изделия для достижения требуемой проницаемости.

В случае же плазменного напыления керамического материала частицами разного химического состава и разного размера форма пор носит случайный характер. Поры имеют по всей длине большое число сужений и расширений, на поверхности пор имеются макронеровности в виде выступов и впадин. Поры являются искривленными и требуемая проницаемость изделия не достигается.

Плазменное напыление в предлагаемом способе ведут путем соударения напыляемых частиц керамического материала с поверхностью оправки под углом менее 45°, исключая ноль. При этом угол, под которым струя напыляемого материала встречается с поверхностью оправки, создает за частицами, уже соединившимися с ней, пространства, которые не могут быть заполнены напыляемым материалом. Эти пространства в виде одиночных пор в каждом монослое при последовательном наложении монослоев соединяются в однонаправленные цепочки и, скорее всего, таким образом формируют изделия с канальными порами. Эти поры являются сквозными, параллельно ориентированными между собой и наклонными к рабочим поверхностям изделия. При этом канальные поры имеют возрастающее поперечное сечение от первично напыленных монослоев к последующим при формировании толщины изделия.

При плазменном напылении в заявляемом способе формируют каждый монослой толщиной не более 0,04 мм. Такие тонкие монослои позволяют избежать распространения случайно возникших в них поперечных трещин в соседние монослои и на всю толщину изделия. Тонкие монослои дают возможность сохранения рельефа поверхности каждого монослоя и формирования цельных протяженных каналов из совмещенных по толщине изделия свободных от напыляемого материала поровых пространств.

Формирование напыляемых слоев с толщиной более 0,04 мм, вероятно, приводит к возникновению в них трещин и распространению их поперек и вдоль монослоев. Это не позволяет получить канальную пористость изделия, приводит к разрушению его структуры.

Таким образом, направленное объединение одиночных пор каждого монослоя при наложении монослоев, формируемых при плазменном напылении, позволяет получить керамический материал с открытой направленной канальной пористостью, отвечающей высокой проницаемости изделия. Заявляемые режимы операций являются необходимыми и достаточными для реализации задачи изобретения.

Все рассмотренные признаки, отличные от признаков прототипа, и вместе с общими для данных объектов признаками обеспечивают получение указанного технического результата, поэтому заявляемое изобретение является новым.

Предлагаемое изобретение соответствует изобретательскому уровню. Рассматривая совокупность его существенных признаков, можно отметить, что они не следуют явным образом из известного уровня техники. Поскольку отличительные признаки представляют собой количественные признаки изобретения, то такие признаки не могут рассматриваться в отрыве от признака, к которому они относятся, и в отрыве от объекта в целом. Учитывая это, следует отметить, что среди объектов того же назначения известной технологии с той же совокупностью существенных признаков не обнаружено.

Режимы операций способа в сочетании с особым материалом, на который направлены операции, обеспечивают взаимную связь и взаимовлияние признаков способа, благодаря чему достигается новый технический результат.

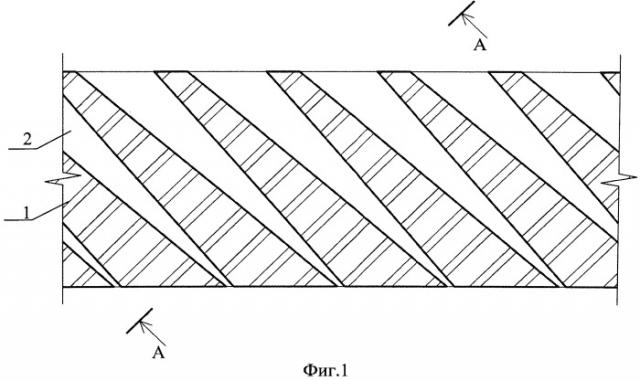

Сущность изобретения поясняется чертежами и фотоснимками, на которых представлена структура получаемого в результате заявляемого способа пористого проницаемого керамического изделия на участке его стенки.

Верхняя граница чертежей и фотоснимков - рабочая поверхность изделия со стороны входа фильтруемой среды, нижняя граница - со стороны выхода отфильтрованной среды.

Фиг.1 - Чертеж структуры в продольном сечении изделия, где:

1 - тело изделия;

2 - канальные поры.

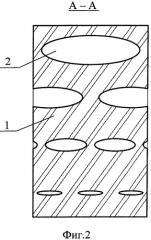

Фиг.2 - Чертеж структуры в поперечном сечении изделия, а именно в сечении поперек канальных пор, где:

1 - тело изделия;

2 - канальные поры.

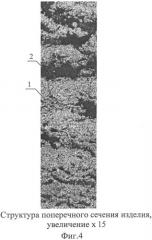

Фиг.3 - фотография структуры в продольном сечении изделия, увеличение ×15,

где:

1 - светлое поле, тело изделия;

2 - темные полосы, канальные поры.

Фиг.4 - фотография структуры в поперечном сечении изделия, а именно в сечении поперек канальных пор, увеличение ×15, где:

1 - светлое поле, тело изделия;

2 - темные участки, выходы канальных пор.

Возможность осуществления изобретения и использования его в промышленных условиях позволяет сделать вывод в соответствии его критерию «Промышленная применимость».

Для подтверждения возможности осуществления изобретения приводим пример реализации способа.

Способ осуществляли следующим образом.

Брали исходный керамический материал для плазменного напыления на основе оксида алюминия, который представлял собой электрокорунд марки 25А по ГОСТ 28818-90, зернистостью F180 по ГОСТ Р 52381-2005, дополнительно рассеянный до зернистости 80-63 мкм. Стандартный электрокорунд содержал 99,67 масс.% оксида алюминия, остальное - оксиды железа, кремния, натрия, был однородным по химическому и физическому составу и представлял собой состоящий из частиц порошок с узким интервалом по гранулометрическому составу.

Для получения пористого проницаемого керамического изделия использовали установку для плазменного напыления с числовым программным управлением типа 17В и с плазмотроном марки ЕАЖИ.56.038.00.000.

Выбирали оправку с наружной поверхностью, повторяющей форму требуемого изделия. Оправка представляла собой цилиндр из стали 3 и предназначалась для формирования коркового изделия - трубы, с диаметром 200 мм и длиной 1 м.

Оправку закрепляли в механизме вращения установки для плазменного напыления и приводили во вращение вокруг ее центральной продольной оси со скоростью 40 об/мин. Затем на оправку напылением наносили разделительный слой из соли - хлористого натрия для предотвращения прилипания к ней керамического материала.

Вслед за этим включали плазмотрон, плазменную струю формировали воздухом и вводили в нее порошок электрокорунда. Параметрами напыления являлись: ток дуги плазмотрона (160±5) А, напряжение на дуге плазмотрона (220±10) В.

Затем выбирали дистанцию напыления - расстояние от сопла плазмотрона до напыляемой поверхности, составляющую (200±20) мм.

Устанавливали также угол напыления плазмотрона - угол между направлением плазменной струи по ее центральной оси и поверхностью оправки, который составлял 20° и определял угол соударения напыляемых частиц керамического материала с данной поверхностью.

Затем плазмотрон приводили в поступательное движение со скоростью 0,1 м/мин вдоль вращающейся оправки и осуществляли плазменное напыление частиц керамического материала на поверхность оправки путем формирования монослоев.

Скорость вращения поверхности оправки и перемещения по ней плазменной струи подбирали так, чтобы толщина одного монослоя за один проход плазмотрона составляла 0,04 мм, которую замеряли на изображении, полученном с помощью электронной микроскопии.

Послойное напыление проводили до тех пор, пока толщина стенки изготавливаемого толстостенного изделия - цилиндра, не достигла требуемой величины 10 мм + 2 мм.

После набора необходимой толщины стенки изделия процесс напыления прекращали, изделие на оправке остужали сжатым воздухом до температуры 100°C.

Затем оправку с изделием опускали в ванну с водой, где соль разделительного слоя растворялась и изделие снимали с оправки. При этом удаленная оправка была пригодна для последующего многократного использования при изготовлении других корковых изделий.

Кроме того, в связи с тем, что полученное изделие состояло из оксида алюминия в форме γ-фазы с пониженной механической прочностью, то для повышения его эксплуатационных свойств путем перевода оксида алюминия в прочную α-фазу изделие подвергали обжигу при 1200°C в течение 2 ч, при этом пористость изделия не изменялась.

В результате осуществления заявляемого способа в пределах заявляемых параметров было получено изделие с открытой пористостью 28-29%.

В условиях тех же режимов, но при различных углах соударения напыляемых частиц с поверхностью оправки, взятых из заявляемого диапазона, были получены значения проницаемости керамических изделий с различной открытой пористостью. Полученные данные были занесены в таблицу 1. Из таблицы 1 видно, что при углах соударения 45° и более открытая пористость керамических изделий уменьшается и их проницаемость резко падает.

Следует отметить, что такой показатель изделия, как открытая пористость (Р) определяли в связи с тем, что именно открытые поры сообщаются с поверхностью пористого изделия и участвуют в фильтрации среды, также был определен коэффициент проницаемости (К), который характеризует проницаемость пористого изделия (Пористые проницаемые материалы: Справ. изд. / Под ред. Белова С.В. М., Металлургия, 1987 г., стр.15 и 28).

Открытую пористость (Р) определяли методом гидростатического взвешивания по ГОСТ 2409-95.

Для определения коэффициента проницаемости (К) использовали неразрушающий метод испытания готовых изделий.

Методика состояла в пропускании дистиллированной воды через пористую стенку изделия известной толщины и площади фильтрации (в условиях ламинарной фильтрации) и в определении расхода дистиллированной воды, а также градиента давления по методике ЗАО «УРАЛИНТЕХ» «Мембраны. Программы и методика испытаний опытных образцов ПлК-3 72-01(03) ПМ». По полученным данным рассчитывали коэффициент проницаемости (Пористые проницаемые материалы: Справ. изд. / Под ред. Белова С.В. М., Металлургия, 1987, стр.295).

Для получения сравнительных данных нового способа со способом получения пористого проницаемого керамического материала, используемого в промышленности (Журнал «Стекло и керамика», раздел «Наука - керамическому производству», 2003 г., №3, стр.17-18, таблица, пример №10), был выбран способ формирования керамического материала методом прессования. В способе использовали электрокорунд в качестве наполнителя и глинозем с оксидами магния и титана в количестве 30 масс.% в качестве связки. В результате осуществления способа прессования керамического материала в изделии получали поровое пространство из случайным образом возникших и хаотически сформированных пор. Из нескольких примеров осуществления известного способа выбираем один, сходный по величине открытой пористости в размере 29% в изделии, полученном известным способом, с изделием по заявляемому способу.

Приемы осуществления обоих способов и полученные результаты заносим в таблицу 2. Как видно из таблицы 2, проницаемость пористого керамического изделия на основе оксида алюминия по предлагаемому способу, при одинаковом значении открытой пористости изделий, выше по сравнению с известным способом более чем в 2 раза, что связано с геометрией структуры открытой канальной пористости нового керамического изделия и наиболее эффективно для жидкостей (расплавов, растворов), смачивающих данное изделие.

Кроме того, в связи с монокомпонентностью напыляемого в предлагаемом способе керамического материала изделие обладает высокой прочностью и химической стойкостью оксида алюминия, при этом его огнеупорные свойства соответствуют корундовой керамике.

Предлагаемый способ представляет собой технологию получения высокочистых корковых изделий с регулируемыми в широких пределах открытой пористостью и проницаемостью, пригодных для использования в химии, металлургии и во многих других областях промышленности.

1. Способ получения пористого проницаемого керамического изделия, включающий плазменное напыление частиц содержащего оксид алюминия керамического материала плазменной струей на удаляемую оправку путем формирования монослоев, отличающийся тем, что плазменное напыление осуществляют частицами однородного по крупности керамического материала на основе оксида алюминия и ведут его путем соударения напыляемых частиц керамического материала с поверхностью оправки под углом менее 45°, исключая ноль, при этом каждый монослой формируют толщиной не более 0,04 мм.

2. Способ по п.1, отличающийся тем, что в качестве керамического материала на основе оксида алюминия используют электрокорунд с содержанием основного компонента не менее 98 масс.%.

3. Способ по п.1, отличающийся тем, что в качестве однородного по крупности керамического материала на основе оксида алюминия используют материал с узким диапазоном по гранулометрическому составу, а именно 80-60 мкм.

4. Способ по п.1, отличающийся тем, что при плазменном напылении плазменную струю с напыляемыми частицами керамического материала формируют воздухом.

5. Способ по п.1, отличающийся тем, что плазменное напыление ведут путем соударения напыляемых частиц керамического материала с вращающейся со скоростью (20÷400) об/мин поверхностью оправки при поступательном перемещении содержащей напыляемые частицы плазменной струи по этой поверхности со скоростью (0,06÷2,50) м/мин.