Способ переработки сульфидных и смешанных молибденсодержащих концентратов

Иллюстрации

Показать всеИзобретение относится к области цветной металлургии и может быть использовано для извлечения молибдена и рения из сульфидных и смешанных молибденсодержащих концентратов. Способ переработки сульфидных и смешанных молибденсодержащих концентратов включает смешивание концентратов с добавкой оксида кальция, взятого в количестве 2-2,5-кратного избытка от стехиометрически необходимого для связывания молибдена, рения и серы при окислительном обжиге в нелетучие соединения. Затем ведут окислительный обжиг смеси в течение 60-120 минут. Выщелачивание полученного огарка проводят в две стадии. При этом на первой стадии осуществляют водное выщелачивание в течение 60-80 минут при Т:Ж не менее 1:2 и температуре 90-95°C для селективного извлечения рения в раствор. На второй стадии выщелачивание ведут раствором карбоната щелочного металла для извлечения в раствор молибдена и оставшегося рения. Техническим результатом является повышение эффективности способа и селективное разделение молибдена и рения. 1 з.п. ф-лы, 1 ил., 1 табл., 1 пр.

Реферат

Изобретение относится к области цветной металлургии и может быть использовано для извлечения молибдена и рения из сульфидных и смешанных молибденсодержащих концентратов.

Известен способ окислительного обжига молибденового концентрата и промпродуктов в шахтной печи непрерывного действия, включающий подачу в печь воздуха и удаление обжиговых газов, при этом в верхней загрузочной зоне печи образуется движение твердой и газовой фаз, имеющих температуру 600-700°C, в одном направлении, что обеспечивает окисление молибдена, полное сжигание органических веществ и высокую степень отгонки рения и осмия в газовую фазу (патент РФ №2106420, МПК 6 С22В 34/34, опубл. 1998.03.10).

Недостатками способа являются проведение обжига при повышенных температурах, что требует значительных энергозатрат, и сложность выделения рения и осмия из газовой фазы.

Известен способ извлечения молибдена из окисленных руд или концентратов, включающий смешивание их с известью (CaO) в количестве 3-4%, обжиг смеси при температуре 700-850°C, выщелачивание огарка 2-3% раствором карбоната натрия при температуре 90°C и отношении Т:Ж 1:2,5 с последующим отделением кека от фильтрата и извлечением молибдена из фильтрата путем осаждения молибдена в виде трисульфида или ионообменным способом (А.Н. Зеликман. Молибден. М.: Металлургия, 1970, с.109-110).

Недостатками данного способа являются:

- необходимость улавливания токсичного сернистого ангидрида, выделяющегося в газовую фазу из-за неполноты связывания серы в процессе обжига;

- потери рения с отходящими газами сернистого ангидрида;

- повышенные энергетические затраты при проведении обжига при температурах выше 700°C;

- недостаточно полное извлечение молибдена в раствор при выщелачивании огарка.

Наиболее близким по совокупности существенных признаков является способ переработки сульфидных и смешанных молибденсодержащих концентратов, включающий их смешивание с добавками, выбранными из MgO, MgCO3, СаО, CaO2, СаСО3, ВаО, BaO2, ВаСО3, в количестве 100-120% от стехиометрически необходимого для связывания серы, окислительный обжиг смеси при температуре 450-650°C, выщелачивание огарка раствором карбоната щелочного металла (натрия или калия) концентрацией 150-200 г/дм3 с получением раствора, содержащего молибден и рений, и извлечение металлов из продуктов выщелачивания (патент РФ №2393253, МПК 8 С22В 34/34, опубл. 2010.06.27).

Недостатком данного способа является недостаточно высокая эффективность, обусловленная присутствием в огарке слаборастворимых соединений молибдена и рения, которые препятствуют в дальнейшем переводу их в раствор, а также невозможностью селективного разделения при содовом выщелачивании молибдена и рения в отдельные продукты из коллективного молибденрениевого раствора.

Техническим результатом заявляемого изобретения является повышение эффективности способа переработки молибденсодержащих концентратов путем полного перевода молибдена и рения в соответствующие хорошо растворимые кальциевые соединения CaMoO4 и Ca(ReO4)2 и серы в плохо растворимый CaSO4 при окислительном обжиге и последующего селективного разделения молибдена и рения.

Указанный результат достигается тем, что в способе переработки сульфидных и смешанных молибденсодержащих концентратов, включающем смешивание концентратов с добавкой оксида кальция, окислительный обжиг смеси, выщелачивание полученного огарка раствором карбоната щелочного металла и извлечение молибдена и рения из раствора, согласно изобретению оксид кальция добавляют в количестве 2-2,5-кратного избытка от стехиометрически необходимого для связывания молибдена, рения и серы при окислительном обжиге, выщелачивание полученного огарка проводят в две стадии, при этом на первой стадии осуществляют водное выщелачивание в течение 60-80 минут при Т:Ж не менее 1:2 и температуре 90-95°C для селективного извлечения рения в раствор, а на второй стадии выщелачивание ведут раствором карбоната щелочного металла для извлечения в раствор молибдена и оставшегося рения. Кроме того, окислительный обжиг ведут в течение 60-120 минут.

Добавление СаО к концентрату в количестве 2-2,5-кратного избытка от стехиометрически необходимого для связывания молибдена, серы и рения позволяет в процессе окислительного обжига полностью перевести серу, молибден и рений в нелетучие соединения: SO2 в CaSO4, а Мо и Re в CaMoO4 и Ca(ReO4)2, реакции (1), (2), (3):

S O 2 + C a O + 1 / 2 O 2 = C a S O 4 ( 1 )

M o O 3 + C a O = C a M o O 4 ( 2 )

Re 2 O 7 + C a O = C a ( Re O 4 ) 2 ( 3 )

Это предопределяет возможность селективного разделения молибдена и рения при проведении выщелачивания огарка в две стадии. В качестве селективного растворителя рения было выбрано именно водное выщелачивание перрената кальция, так как он имеет достаточно хорошую растворимость, а молибдат кальция, образующийся в результате окислительного обжига, не растворяется в воде.

На первой стадии из огарка извлекают рений водным раствором в течение 60-80 минут при Т:Ж не менее 1:2 и температуре 90-95°C. Так как кальциевые соединения молибдена малорастворимы в воде, а кальциевые соединения рения имеют достаточно высокую растворимость, это позволяет селективно перевести рений в водный раствор с полнотой извлечения до 76%. Для извлечения молибдена кеки после первой стадии выщелачивания обрабатывают растворами карбоната натрия (Na2CO3) или карбоната калия (К2СО3) с концентрацией 150-200 г/дм3, что позволяет на 99,8% перевести в раствор молибден и остаточное количество рения с получением при последующих операциях чистых товарных продуктов молибдена и рения по известным технологиям.

Заявленный способ переработки молибденовых концентратов прошел испытания в лабораторных условиях.

Пример. Сульфидный молибденовый концентрат Южно-Шамейского месторождения, содержащий, масс.%: 42,6 Мо; 0,004 Re; 31,9 S, в количестве 15 г смешивали с оксидом кальция в количестве 25 г (что составляет 2-кратный избыток от стехиометрически необходимого для связывания молибдена, рения и серы при окислительном обжиге). Полученную смесь массой 40 г, содержащую, масс.%: 16,29 Мо; 0,0016 Re; 11,89 S; 42,56 Ca, помещали в муфельную печь ПВК-1,4-8 и производили обжиг при 600°C с непрерывной подачей кислорода воздуха (расход воздуха 100 дм3/ч) и продолжительностью 120 мин. При этом образовывались огарок и газы. Газы анализировали на содержание соединений рения калориметрическим методом, соединений серы - на газоанализаторе модели «МГЛ-19.3А». Рения и серы в газах не обнаружено. После охлаждения огарок выгружали из печи и подвергали анализу на содержание молибдена, рения, серы, кальция. Огарок массой 44,842 г, содержащий масс.%: 14,52 Мо; 0,0014 Re; 10,82 S; 37,91 Ca, подвергали выщелачиванию на первой стадии водным раствором при Т:Ж, равном 1:2, температуре 95°C в течение 60 минут с получением раствора, содержащего, мг/дм3: 4,5 Мо; 4,74 Re, и кека, содержащего, масс.%: 14,693 Мо; 0,00034 Re. Извлечение в раствор на первой стадии составило, %: 0,009 Мо; 75,9 Re, полученный раствор может быть направлен на получение перрената аммония по известным технологиям. Кек подвергали второй стадии выщелачивания раствором карбоната натрия концентрацией 200 г/дм3, отношение Т:Ж - 1:4, при температуре 90°C в течение 60 мин с получением раствора, содержащего 32,48 г/дм3 Мо и 0,75 мг/дм3 Re и остатка, содержащего, масс.%: 0,055 Мо; <0,00001 Re. Извлечение в раствор на второй стадии составило, %: 99,8 Мо; 24,0 Re, полученный раствор может быть направлен на последовательное получение вначале перрената аммония, а затем молибдата кальция по известным технологиям. Извлечение при двухстадийном выщелачивании составило, %: 99,8 Мо и 99,9 Re.

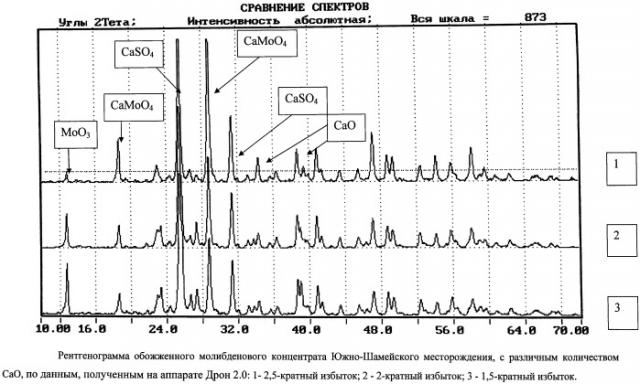

В аналогичных условиях осуществляли окислительный обжиг сульфидного молибденсодержащего концентрата, содержащего, масс.%: 42,6 Мо; 31,7 S; 0,004 Re, с варьированием добавки оксида кальция в количестве 2-2,5-кратного избытка от стехиометрически необходимого для связывания молибдена, рения и серы при окислительном обжиге, о количестве полученных в огарке растворимых соединений CaMoO4, CaSO4 и Ca(ReO4)2 можно судить по интенсивности линий соответствующих соединений на рентгенограмме, представленной на чертеже.

Результаты опытов по выщелачиванию в две стадии полученного огарка, содержащего, масс.%: 14,52 Мо; 10,82 S; 37,91 Са; 0,0014 Re, приведены в таблице. При этом на первой стадии водное выщелачивание огарка осуществляли в течение 60-80 минут при Т:Ж не менее 1:2 и температуре 90-95°C для селективного перевода перрената кальция в раствор. На второй стадии выщелачивания раствором карбоната натрия по условиям примера подвергали кеки, полученные при оптимальных условиях водного выщелачивания.

Таким образом, предлагаемый способ обеспечивает по сравнению с прототипом высокое селективное извлечение рения и молибдена из молибденсодержащих концентратов за счет:

- полного связывания при обжиге серы в виде SO2 в CaSO4, молибдена в виде МоО3 в CaMoO4 и рения в виде Re2O7 в Ca(ReO4)2;

- получения огарка, содержащего молибден и рений в виде молибдата и перрената кальция в форме, пригодной для селективного их разделения гидрометаллургическим способом;

- перевода рения в раствор при селективном водном выщелачивании на 75,9% и полное доизвлечение рения (24,0%) и извлечение молибдена на 99,8% при содовом выщелачивании остатка от водного выщелачивания огарка.

| Результаты опытов по выщелачиванию огарка молибденового концентрата в две стадии | ||||||||||||||||

| Температура, °C | Продолжительность, мин | Отношение, Т:Ж | Первая стадия - водное выщелачивание | Вторая стадия - карбонатное выщелачивание | Извлечение из огарка, % | |||||||||||

| Содержание | Извлечение в раствор, % | Содержание | Извлечение в раствор % | |||||||||||||

| В растворе, мг/дм3 | В кеке, % | В растворе | В остатке , % | |||||||||||||

| Мо | Re | Мо | Re | Мо | Re | Мо г/дм3 | Re мг/дм3 | Мо | Re | Мо | Re | Мо | Re | |||

| Прототип | ||||||||||||||||

| - | - | - | - | - | - | 99,8 | 98 | 99,8 | 98 | |||||||

| Предлагаемый способ | ||||||||||||||||

| 80 | 60 | 1:2 | 3,00 | 3,89 | 14,675 | 0,00041 | 0,006 | 67,5 | ||||||||

| 90 | 60 | 1:2 | 4,69 | 4,18 | 14,57 | 0,00035 | 0,008 | 74,0 | ||||||||

| 95 | 60 | 1:2 | 4,5 | 4,74 | 14,693 | 0,00034 | 0,009 | 75,9 | 32,48 | 0,75 | 0,055 | 0,00001 | 99,8 | 24,0 | 99,8 | 99,9 |

| 95 | 50 | 1:2 | 3,92 | 3,84 | 14,61 | 0,00042 | 0,007 | 68,0 | ||||||||

| 95 | 60 | 1:2 | 4,5 | 4,74 | 14,693 | 0,00034 | 0,009 | 75,9 | 32,48 | 0,75 | 0,055 | 0,00001 | 99,8 | 24,0 | 99,8 | 99,9 |

| 95 | 80 | 1:2 | 4,62 | 4,13 | 14,56 | 0,00035 | 0,008 | 74,0 | ||||||||

| 95 | 90 | 1:2 | 4,87 | 4,05 | 14,692 | 0,00039 | 0,012 | 72,1 | ||||||||

| 95 | 60 | 1:1 | 2,75 | 3,67 | 14,65 | 0,00053 | 0,006 | 62,5 | ||||||||

| 95 | 60 | 1:2 | 4,5 | 4,74 | 14,693 | 0,00034 | 0,009 | 75,9 | 32,48 | 0,75 | 0,055 | 0,00001 | 99,8 | 24,0 | 99,8 | 99,9 |

| 95 | 60 | 1:3 | 7,42 | 4,26 | 14,72 | 0,00035 | 0,015 | 74,8 | - | - |

1. Способ переработки сульфидных и смешанных молибденсодержащих концентратов, включающий смешивание концентратов с добавкой оксида кальция, окислительный обжиг смеси, выщелачивание полученного огарка раствором карбоната щелочного металла и извлечение молибдена и рения из раствора, отличающийся тем, что оксид кальция добавляют в количестве 2-2,5-кратного избытка от стехиометрически необходимого для связывания молибдена, рения и серы при окислительном обжиге в нелетучие соединения, выщелачивание полученного огарка проводят в две стадии, при этом на первой стадии осуществляют водное выщелачивание в течение 60-80 минут при Т:Ж не менее 1:2 и температуре 90-95°C для селективного извлечения рения в раствор, а на второй стадии выщелачивание ведут раствором карбоната щелочного металла для извлечения в раствор молибдена и оставшегося рения.

2. Способ по п.1, отличающийся тем, что окислительный обжиг ведут в течение 60-120 минут.