Композиционный наноматериал для химических источников тока и способ его получения

Иллюстрации

Показать всеИзобретение относится к композиционному наноматериалу для химических источников тока, состоящему из порошка оксидов сложного состава, смешанного с электропроводной углеродной добавкой и связующим. При этом в качестве порошка оксидов сложного состава используют нанокомпозиционный материал, в котором оксиды сложного состава находятся в виде core/shell (ядро-оболочка) наночастиц, где оболочкой служит слой углерода, причем эти наноразмерные агрегаты в композиционном материале имеют между собой межповерхностные наноразмерные электрические углеродные контакты и/или токосъемы. Также изобретение относится к способу получения данных материалов. Данный материал представляет собой новый тип электропроводных углеродсодержащих композиционных наноматериалов с широким диапазоном удельной электропроводности (0,1-1x10-9 См/см), пригодных для использования в литиевых источниках тока, а также обладает повышенными энергоемкостными характеристиками и увеличенным жизненным циклом электродов в процессе эксплуатации. 2 н. и 9 з.п. ф-лы, 1 табл., 5 ил., 2 пр.,

Реферат

Область техники, к которой относится изобретение

Изобретение относится к композиционным углеродсодержащим материалам с заданным удельным сопротивлением (удельной электропроводностью) на основе смесей частиц энергоемких материалов с частицами высокоэлектропроводных углеродных материалов для их применения при изготовлении электропроводных электродов произвольной формы, используемых, например, в химических источниках тока (ХИТ) с повышенными эксплуатационными характеристиками, низким омическим сопротивлением, высокой энергоемкостью, повышенными плотностью тока и напряжением разряда. Изобретение относится также к способам изготовления таких материалов и к технологии получения core/shell наночастиц, которые могут быть использованы в ряде других областей техники.

Уровень техники

Наноструктурированные электродные материалы благодаря их высокой поверхности и электронной проводимости могут рассматриваться в качестве кандидатов для создания батарей 4-го поколения. До сих пор использовались микроструктурированные материалы с размером пор (или частиц) на уровне 40 микрон и более [1]. Переход на материалы с размерами структурных единиц в диапазоне до 100 нм сулит существенное увеличение параметров устройств на их основе, поскольку данные материалы обладают высокой электрохимической активностью, хорошей электропроводностью, высокой химической и термической стабильностью, а также приемлемой стоимостью. Следовательно, такие материалы будут играть ключевую роль в энергонакопительных устройствах благодаря возможности синергизма - сочетания свойств ядра и оболочки на наноуровне.

Известно, что при заряде и разряде Li-ионных аккумуляторов имеют место топотактические реакции, они состоят в инжекции электрона и внедрении катиона Li в твердую матрицу без разрушения внутренней структуры материала. Однако интеркаляция ионов Li в структуру материала может привести к существенным изменениям в строении материала: образование новой фазы, увеличение объема кристаллической ячейки, «вспучивание» и т.п.

На практике с этим пытаются бороться путем введения некоторого избытка Li в LiCoO2, что увеличивает их стабильность и жизненный цикл, при этом такие материалы представляют собой частицы размером 15-20 мкм [2].

Материал, состоящий из наночастиц, каждая из которых в силу особенностей строения имеет оболочку из структурно-разупорядоченных атомов, в большей степени пригоден для интеркаляции ионов Li, поскольку он не будет испытывать серьезных структурных напряжений из-за «рыхлости» оболочки наночастиц.

Известно множество электропроводных композитов на основе смесей дисперсных материалов с низким и высоким удельным электрическим сопротивлением, проводимость в которых задается электропроводной углеродной добавкой за счет множественных внутренних контактов между электропроводными частицами углеродного материала (сажи, графита и др.). Для придания электропроводному композиционному материалу механической прочности и возможности изготовления из него изделия определенной формы, с заданным электрическим сопротивлением в подготовленную смесь частиц электродного материала с углеродной электропроводной добавкой обычно вводят какое-нибудь полимерное связующее, например фторопласт или полиэтиленоксид [3].

Заданное результирующее удельное сопротивление таких композитов, полидисперсных смесевых композиционных материалов, обеспечивается за счет внутренних межчастичных электрических контактов между электропроводными углеродными частицами и, в целом, определяется количеством введенного в композиционный материал углерода, так как проводимость углеродных контактов на 3-15 порядков превышает проводимость других электродных материалов. В этой связи частицы электродактивных материалов, по сути, являются неорганическими наполнителями в проводящих композитах. При этом общая электронная проводимость полученного композиционного материала в значительной степени обеспечивается перколяцией носителей заряда (электронов) на межфазных контактах между проводящими углеродными частицами. Из вышеприведенного рассмотрения следует, что центральным объектом, который обеспечивает стабильную электропроводность, т.е. осуществление процессов переноса заряда в любом электропроводном углеродсодержащем композиционном электроде, является электропроводный контакт, состоящий из проводящего углеродного материала, находящегося в тесном постоянном механическом контакте с прилегающими к нему частицами электродактивного материала.

Наглядным аналогом электропроводного материала, содержащего частицы углеродного материала (выполняющего функции электропроводного контакта), является активная катодная масса, содержащая оксид металла (диоксид марганца, оксид свинца или их смеси) и токопроводящую добавку в виде порошка графита [4].

Для получения катодного композиционного материала с приемлемой электропроводностью порошок электродактивного материала обычно смешивают с электропроводящей углеродной добавкой (ацетиленовая сажа, графит, терморасширенный графит), в результате чего удается повысить предельную эксплуатационную плотность тока разряда до 0,1-2,5 мА/см2 при напряжениях разряда 2,0-2,6 В [5, 6, 7].

Стабилизация электропроводных свойств полученного резистивного композита (электропроводного композиционного материала) чаще всего достигается путем термообработки уже сформированного изделия, при которой изделие приобретает законченную форму, а межфазные электропроводящие контакты между углеродными частицами становятся неподвижными. Точно такие же приемы используют при изготовлении эффективных электропроводных углеродсодержащих электродов для литиевых ХИТ [5-7], в которых получаются нужные стабильные во времени углеродные контакты, распределенные между частицами энергоемкого материала.

Наиболее близким аналогом по способам получения электропроводных углеродсодержащих композиционных материалов является углеродсодержащий катодный материал для литиевых химических источников тока, содержащий энергоноситель, связующее, электропроводящую добавку и порообразователь [8]. В качестве энергоносителя используют смесь фторуглерода, содержащего 62-67% фтора с диоксидом марганца, а в качестве порообразователя используют терморасширенный графит, причем доля терморасширенного графита в готовом катодном материале составляет 2÷5% об.

В соответствии с формулой изобретения аналога способ получения электропроводного композиционного углеродсодержащего катодного материала и катода для литиевых химических источников тока заключается в смешении фторуглерода, содержащего 62-67% фтора, с диоксидом марганца, смешивании этой смеси с электропроводящей добавкой и терморасширенным графитом, ее подвергают перед изготовлением катодного материала ударной механической обработке, при которой получают промежуточный порошкообразный материал с насыпной плотностью 2,2÷2,8 г/см3, после чего вводят связующее для получения готового катодного материала, который далее сушат при 85÷120°С и формуют катоды.

Рассмотренные материалы-аналоги по своей сути содержат все признаки углеродного низкоомного электрического контакта, в качестве которого выступают мелкие частицы графита или терморасширенного графита, тесно контактирующие в указанных композиционных электропроводных материалах с частицами менее проводящего материала (энергоноситель) и связующего.

Прототип

В последнее время большое внимание уделяется литий ионным аккумуляторам, в качестве катодного материала которых используют оксиды металлов сложного состава со структурой оливина, шпинели, силенита и т.п. Литиевые химические источники тока (ЛХИТ) на основе таких материалов обладают повышенными эксплуатационными характеристиками: высокой емкостью в расчете на 1 г массы или единицы объема устройства, хорошей циклируемостью и т.п. Наибольший интерес вызывает сложная шпинель брутто-состава LiNiMnCoO2. Сообщается о производстве на базе этого состава опытных партий ЛХИТ. Однако разработчиков не удовлетворяют ряд параметров опытных образцов - таких как высокие потери энергоемкости в самых первых (стартовых) циклах, значительное снижение параметров при длительном циклировании, весовые и объемные характеристики и т.п. Один из путей преодоления этих недостатков - покрытие частиц шпинели оболочкой, состоящей из электрохимически неактивного, в данных условиях неорганического материала. В ряде патентов [9, 10] в качестве последнего опробованы фториды широкой группы металлов - Mg, Sr, Ba,Cd, Zn, Al, Ga, B, Zr, Ti, Ca, Ce, V, Nb, Cr, Fe, V. Показано, что наиболее пригодным с практической точки зрения является оболочка из AlF3. В патенте [11] активный материал положительного электрода представляет собой проводящий электродактивный порошок, на основе оксидной шпинели сложного состава, покрытого оболочкой из AlF3 (или фторидов других металлов) толщиной в пределах 7-22 нм. Покрытие тонкой пленкой инертного фторида позволяет расширить область устойчивой работы ЛХИТ, снизить потери напряжения в первых циклах и улучшает параметры дальнейшего циклирования, увеличивает емкость и устойчивость работы устройства. Для приготовления электродного материала тонко измельченный порошок шпинели, полученный по известной технологии [12], диспергируют в воде, содержащей соли тех металлов, фториды которых собираются осаждать на их поверхность [в случае Al Al(NO3)3]. Далее к нагретой до 80-100 оС смеси при перемешивании добавляют раствор NH4F, после чего образующиеся фториды перечисленных металлов осаждаются на поверхности частичек шпинели.

Недостатки

Способ приготовления катодного материала и готового катода для его использования в ЛХИТ является сложным (многостадийным) и энергозатратным, что увеличивает себестоимость продукции, он узко специализирован и предназначен для получения только определенных катодных материалов с высокой электропроводностью, применяемых в литиевых ХИТ, что приводит, в частности, к следующим негативным последствиям:

- при изготовлении катода, пригодного для использования в ЛХИТ длительной сохранности, необходимо применять длительную вакуумную термообработку, обеспечивающую снижение содержания влаги в катодном материале до максимально допустимого уровня 0,01-0,02 мас.%. Например, для гарантированного удаления следов влаги и коррозионно-активных компонентов, образующихся при пирогидролизе C-F связей фторуглеродного материала и фтороксида графита, как порообразующего компонента катодного материала, из любых композиционных катодов до требуемого уровня 0,01-0,02 мас.% необходимы температуры порядка 150-300 oС при длительности нагрева не менее 16-36 часов, что увеличивает энергозатраты и себестоимость ЛХИТ с такими катодными материалами;

- при получении пленки (покрытия) в водной среде невозможно избежать гидролиза фторидов. При гидролизе фторидов образуется HF, которая, как известно, обладает высокой агрессивностью. Это может оказаться фатальным при попытках масштабирования процесса получения материалов;

- изготовление катодного материала по способу-прототипу является длительным процессом и связано с двумя отдельными процедурами сухого смешения порошкообразных материалов, одним процессом механоактивации, финальным процессом мокрого смешения, процесса сушки катодной массы, формирования (изготовления) катодов и их длительной вакуумной термообработки перед сборкой ЛХИТ;

- при заданной длительности измельчения в шаровой мельнице невозможно получение более мелких частиц, чем 2-5 мкм, необходимых для получения более электропроводящих композитов, что накладывает ограничения на достигаемый относительно небольшой диапазон удельного сопротивления электропроводного углеродсодержащего композита (18-150 Ом·мм2/см);

- длительность и многостадийность способа в целом увеличивают потери таких высокодисперсных материалов, как поликарбонофторид (фторуглерод), диоксид марганца и ацетиленовая сажа в виде их аэрозолей, неизбежно возникающих при последовательных перефасовках полученных промежуточных материалов из емкости в емкость, усложняют меры контроля состава катодной массы, что увеличивает объем трудозатрат при изготовлении катодных композитов. Так было показано, что во время приготовления катодного материала наблюдаются аэрозольные потери дорогого фторуглерода до 1,5% от его содержания;

- применение способа прототипа для получения углеродсодержащих электропроводных композиционных материалов известно только для изготовления вполне определенных катодных материалов, в то время как использование этого способа с целью получения электропроводных нанокомпозитов в патентной литературе пока не описано;

- при механоактивации смесей компонентов, содержащих электродактивный компонент и фторуглерод, в частицах фторуглерода происходит некоторое возрастание объемной и массовой концентрации электронных центров (в 3-24 раза), влияющих, в целом, на повышение электропроводности, однако на фоне очень большого удельного сопротивления фторуглерода ~1014-1015 Ом·м [12], этого явно недостаточно для получения проводящего материала на основе частиц фторуглерода с требуемой для нанокомпозитов универсального применения более широкого диапазона удельных электропроводностей.

Кроме вышеперечисленных недостатков способа изготовления, аналог обладает рядом недостатков функционального характера:

- фторидная оболочка частиц шпинели, будучи непроводящей, уменьшает электропроводность всего композиционного наноматериала. Чтобы оставить проводимость материала на приемлемом уровне приходится увеличивать содержание в материале проводящей углеродной добавки, что естественно влечет за собой ухудшение весовых характеристик ЛХИТ;

- микронные размеры частиц шпинели не позволяют использовать известные преимущества наносостояния, в котором из-за резкого увеличения площади поверхности и разупорядоченности структуры поверхностного слоя интеркаляция и деинтеркаляция Li не встречает тех затруднений, которые обычно имеют место быть в поверхностных слоях микронных и более крупных частиц. Отсутствие у материалов аналога высокой обратимости процессов интеркаляции - деинтеркаляции не позволяет снизить потери в первых циклах и получить максимально высокие значения энергоемкости и стабильную циклируемость.

Отмеченные выше принципиальные недостатки катодного композиционного материала и способа-прототипа не позволяют решить задачи изготовления ЛХИТ с повышенными емкостными и разрядными характеристиками, а также обеспечения таким ЛХИТ гарантированной сохранности разрядных свойств при хранении не менее чем в течение 5-7 лет, что особенно существенно для ЛХИТ спецприменения.

Раскрытие изобретения

Задачами настоящего изобретения по энергоемким композиционным углеродсодержащим наноматериалам являются:

- создание линейки (набора) энергоемких углеродсодержащих композиционных наноматериалов для катодов нового типа с широким диапазоном электрохимических характеристик для использования в ЛХИТ нового поколения;

- разработка способа получения электродактивного наноматериала, состоящего из core/shell (ядро-оболочка) наночастиц, содержащих в качестве ядра сложные шпинели или другие электродактивные сложные оксиды, покрытые тонкой электропроводной углеродной оболочкой, так как использование core/shell наночастиц, в которых внутренняя (ядро) электродактивная часть плотно покрыта углеродной оболочкой, существенно повышает электронную проводимость материала. При этом первичный контакт неорганическое ядро - углеродная оболочка осуществляется внутри core/shell частицы, а все межчастичные контакты становятся углерод-углеродными, что существенно повышает стабильность таких токосъемов. Кроме того, аморфная углеродная оболочка таких составных частиц легко демпфирует неизбежное «разбухание» электродактивного ядра за счет внедрения в его структуру ионов Li;

- разработка универсального, пригодного для масштабирования метода (воспроизводимого, дешевого) получения электродактивных core/shell (ядро-оболочка) наночастиц различного состава;

- повышение надежности межчастичного электрического токосъема между проводящими углеродными оболочками - контактами и частицами электроемких материалов с целью увеличения стабильности омических параметров композитов и повышения удельных энергетических характеристик электродов литиевых ХИТ, в том числе объемной и массовой энергоемкости, эксплуатационной плотности тока разряда и разрядного напряжения;

- обеспечение пригодности новых типов энергоемких углеродсодержащих композиционных наноматериалов для изготовления прочных композитов с широким диапазоном удельной электропроводности в качестве компонентов электродов литиевых ХИТ, в том числе гибких, произвольной формы;

- увеличение удельных энергетических характеристик катода и литиевого химического источника тока в целом, в том числе его объемной и массовой энергоемкости, повышение эксплуатационной плотности тока разряда, увеличение среднеразрядного напряжения на номинальных нагрузках, усовершенствование способа приготовления катодного материала, снижения коррозионных потерь и увеличение длительности сохранности емкости и разрядных свойств ЛХИТ в целом до 5-7 лет.

Решение поставленных задач по материалу:

- раствор смеси солей карбоновых кислот с ионами переходных металлов в стехиометрическом соотношении вводится в раствор-расплав полиэтилена в масле с последующим прогревом полученного порошка при температуре 500-1200 оС в течение 0,5-24 часов в воздушной или инертной атмосфере, в некоторых случаях для создания углеродной оболочки в раствор-расплав полиэтилена вводят дополнительно аморфный углерод или сажу или оксид графена или графен. Отличительными признаками способа являются: химизм процесса, порядок приготовления и режимы обработки исходных и промежуточных материалов;

- основным элементом катода в ЛХИТ используют нанокомпозиционный материал, в котором в качестве электродактивных компонентов применяют наночастицы сложных оксидов со структурой олевина, шпинели, силленита, пировскита или их смеси, покрытые слоем углеродной оболочки с целью увеличения удельной электропроводности, причем эти наноразмерные оболочки в композиционном материале имеют между собой межповерхностные наноразмерные электрические углеродные контакты и/или токосъемы. Величина удельной электропроводности полученных нанокомпозиционных материалов составляет 0,1-1×10-9 См/см, ее величину задают соотношением между размером наночастиц электродактивного материала и толщиной проводящей углеродной оболочки, а также соотношением между количествами core/shell (ядро-оболочка) наночастиц и количеством частиц электропроводного углерода в смеси. Размер наночастиц (ядра) в core/shell агрегатах материала составляет 2-100 нм, размер электропроводящей углеродной оболочки составляет 1-20 нм;

- по способу приготовления катодного материала термообработку сформированных катодов проводят при температуре 120-250 oC в вакууме и/или в среде осушенного инертного газа. Нижний предел температуры обоснован тем, что при более низких температурах не удается в приемлемое технологическое время снизить уровень влажности до 0,01 мас.%.

Таким образом, указанный технический результат достигается тем, что композиционный наноматериал для химических источников тока состоит из порошка оксидов сложного состава, смешанного с электропроводной углеродной добавкой и связующим, причем в качестве порошка оксидов сложного состава используют нанокомпозиционный материал, в котором оксиды сложного состава находятся в виде core/shell (ядро-оболочка) наночастиц, где оболочкой служит слой углерода, причем эти наноразмерные агрегаты в композиционном материале имеют между собой межповерхностные наноразмерные электрические углеродные контакты и/или токосъемы.

Величина удельного сопротивления полученного нанокомпозиционного материала может составлять 0,01-1012 Ом×см и его величину задают соотношением между количествами core/shell (ядро-оболочка) наночастиц и количеством частиц электропроводного углерода в смеси, взятых в любом количественном соотношении.

Размер core/shell (ядро-оболочка) наночастиц в порошке оксидов сложного состава может составлять 2-100 нм, размер углеродной оболочки в core/shell (ядро-оболочка) наночастицах - 1-20 нм.

Способ получения композиционного наноматериала включает смешение исходных компонентов и их обработку, причем для получения оксидов сложного состава, находящихся в виде core/shell (ядро-оболочка) наночастиц, раствор смеси солей металлов в органической кислоте вводят в раствор-расплав полиэтилена в углеводородном масле с последующей термической обработкой получившегося композита при температурах 500-1200°С в течение 0,5-24 часов в воздушной или инертной атмосфере; в образующийся промежуточный порошкообразный материал с насыпной плотностью от 0,9 до 2,0 г/см3 вводят связующее для получения готового катодного материала, который далее сушат при 120-250°С до достижения постоянной массы и влажности на уровне 0,01 мас.% и формуют катоды.

Термообработку сформированных катодов возможно проводить при 120-250°С в вакууме при давлении 0,1-1 кгс/см2 или в инертной среде до достижения остаточной влажности <0,01 мас.%.

В качестве ядра частиц возможно использовать сложные оксиды со структурой оливина, со структурой шпинели, со структурой силленита или со структурой перовскита.

В качестве оболочки могут быть использованы минеральные покрытия на основе SiO2 или TiO2, для чего в раствор-расплав полиэтилена вводят дополнительно M(OR)4, где M=Si, Ti; R=С2Н5.

Для создания углеродной оболочки возможно в раствор-расплав полиэтилена вводить дополнительно аморфный углерод, или сажу, или оксид графена, или графен в любом количественном соотношении.

Краткое описание чертежей

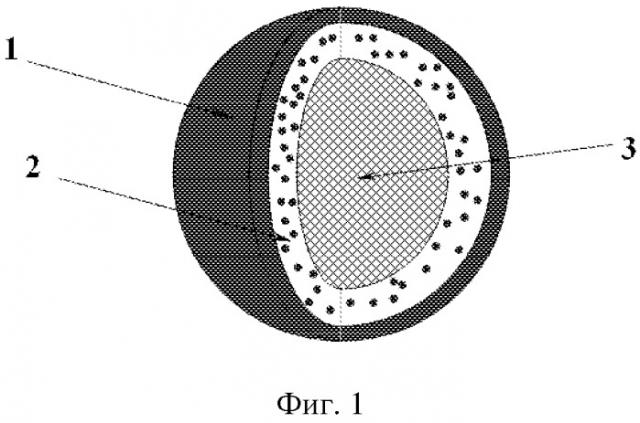

На фиг. 1 представлено схематическое изображение электроактивной core/shell (ядро-оболочка) наночастицы.

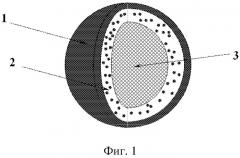

На фиг. 2 представлено схематическое изображение положительного электрода.

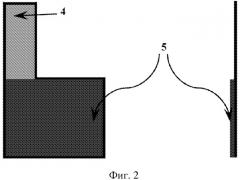

На фиг. 3 представлена разрядная кривая тестовой ячейки под нагрузкой 0,2С (анод - графит, катод - углеродсодержащий композиционный электропроводный наноматериал, содержащий core/shell наночастицы LiMn0,3Ni0,4Co0,3O2 /С, электролит - 1M LiPF6).

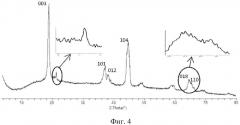

На фиг. 4 представлена дифрактограмма нанокомпозиционного порошка состава LiMn0,3Ni0,4Co0,3O2 /С.

На фиг. 5 представлены микрофотографии core/shell (ядро-оболочка) наночастиц LiMn0,3Ni0,4Co0,3O2 /С (слева - микрофотография сканирующей электронной микроскопии, справа - микрофотография просвечивающей электронной микроскопии).

На фигурах приняты следующие обозначения: 1 - углеродная оболочка наночастицы; 2 - место локализации ионов лития; 3 - ядро наночастицы; 4 - токовод; 5 - core/shell (ядро/оболочка) наночастицы /С, связующее.

Осуществление изобретения

Практическая осуществимость объекта-материала и объекта-способа демонстрируется следующими типичными примерами.

Пример 1. Получение электропроводных углеродсодержащих композиционных наноматериалов для литиевых источников тока на базе core/shell (ядро-оболочка) наночастиц.

Из порошка core/shell (ядро-оболочка) наночастиц, связующего и проводящего углеродного материала по описанным в формуле настоящего изобретения способам были изготовлены электропроводные углеродсодержащие композиционные материалы, с удельными сопротивлениями 0,01-1012 Ом×см, составами Li1+аMnbNicCodO2, причем 0,1 ≤ a ≤ 0,2, 0,1 ≤ b ≤ 0,6, 0,01 ≤ c ≤ 0,65, 0,01 ≤ d ≤ 0,4 и условиями термообработки 120-250°С в вакууме (Р=0,1-1 кгс/см2) или инертной среде до достижения остаточной влажности <0,01 мас.%.

Путем добавления связующего (3-10% от массы электропроводных композиционных углеродных наноматериалов) известными способами были изготовлены испытательные серии катодных материалов. Катодный материал в целом имел следующую типовую композицию - электродактивный материал Li1+аMnbNicCodO2 75-90 мас.%, терморасширенный графит - 3-5 мас.%, углерод технический (сажа ацетиленовая, Super P) 3-10 мас.%, связующее (фторопластовая суспензия Ф4Д) - 3-10 мас.%. Из сформованных катодов были собраны литиевые химические источники тока (ХИТ) в типоразмерах 3 см × 4 см со стандартным электролитом 1М LiPF6 в смеси пропиленкарбоната и этиленкарбоната (1:1). После сборки были проведены испытания ХИТ по ГОСТ 29284-92 с получением пиковых вольтамперных характеристик и в условиях эксплуатации при разных токах путем разряда на постоянных нагрузках. Для сравнения применялся ХИТ BR2325 фирмы Panasonic (Япония), имеющие удельную емкость ~500 мА×ч/г.

Усредненная (n = 5 шт. в каждой серии) эксплуатационная характеристика, полученная по настоящему изобретению, катодных материалов из электропроводных композиционных углеродных наноматериалов собранной серии приведена на фиг. 3. Из этих данных следует, что по плотности тока эксплуатационного разряда, мощности и удельной электрической емкости модельные ХИТ превосходят прототип.

Таблица 1 - Электрохимические характеристики электропроводных углеродсодержащих композиционных наноматериалов состава Li1+аMnbNicCodO2

Пример 2. Способ получения порошка core/shell наночастиц, покрытых слоем углерода.

Для получения core/shell наночастиц сложных оксидов (Li1+аMnbNicCodO2, -0,1 ≤ a ≤ 0,2, 0,1 ≤ b ≤ 0,6, 0,01 ≤ c ≤ 0,65, 0,01 ≤ d ≤ 0,4; AM2O4, А=Li+, Mg2+, Zn2+, Mn2+, Fe2+, Ni2+, Co2+, M=Al3+, Mn3+, Fe3+, V3+, Cr3+, Ti3+; (Mg1-xFex)2SiO4, 0,01<x<0,99; Bi12ЭО20, Э=Si, Ge; ABO3, A=Ca, Sr, Ba, La, B=Ti, Ru, Mn, Co) готовят раствор смеси солей металлов в стехиометрическом соотношении в органической кислоте, добавляют в раствор-расплав полиэтилена в углеводородном масле. Получающаяся после охлаждения вязкая масса переносится в тигель и подвергается термообработке при температуре 500-1200°С в течение 0,5-24 часов в воздушной или инертной атмосфере. Образуется темный порошок core/shell наночастиц, покрытых слоем углерода.

В результате указанной в настоящем примере обработки получают порошки core/shell (ядро-оболочка) наночастиц с содержанием углерода 5-20 мас.%, причем обычно достигаемые размеры агрегатов частиц этих материалов составляют 0,3-3,5 мкм, удельная поверхность 100-400 м2/г, насыпная плотность 0,9-2,0 г/см3. По данным рентгеновской дифракции основные рефлексы, соответствующие фазам сложных оксидов, значительно уширены (фиг.4). Рассчитанные с применением формулы Дебая-Шеррера размеры областей когерентного рассеяния (ОКР), по величинам полуширин рефлексов, агрегатов наночастиц составляют 2-100 нм. Наноразмерность полученных композитов доказывается также прямым наблюдением размеров частиц методом сканирующей и просвечивающей электронной микроскопии (фиг.5).

Как следует из приведенных данных, предложенный способ позволяет получать широкий набор составов сложных оксидных наночастиц, покрытых углеродом, а также легко варьировать состав в достаточно широких пределах.

Таким образом, комплекс данных по рентгеновской дифракции, Фурье ИК-спектров и прямых измерений удельной электропроводности и электроемкости материалов, получаемых на основе core/shell (ядро-оболочка) наночастиц, подтверждает их нанокомпозитную природу и тот отличительный признак настоящего изобретения, что в углеродсодержащих композиционных электропроводных наноматериалах с заданным удельным сопротивлением в диапазоне 0,01-1012 Ом×см присутствуют межповерхностные наноразмерные электрические углеродные контакты и/или токосъемы, осуществляемые межчастичными поверхностными взаимодействиями углерода с наружными атомами поверхности наночастиц материала.

Из приведенных выше составов следует, что с применением материалов и способов их получения по настоящему изобретению созданы новые наноразмерные композиционные углеродсодержащие энергоемкие материалы с заданным удельным сопротивлением, изменяющимся и регулируемым в диапазоне 0,01-1012 Ом×см, причем величина энергоемкости полученных нанокомпозитов превышает стандартные значения для аналогичных систем в 2-3 раза.

В то же время при всех изученных взаимных соотношениях компонентов нанокомпозитные катоды, приготовленные с использованием отличительных признаков настоящей заявки, продемонстрировали отсутствие недостатков, отмеченных у прототипов.

Особо следует отметить прямую практическую полезность изобретения. После получения промежуточного нанокомпозита, добавления к нему 3-10% связующего (фторопластовой суспензии Ф4Д) и изготовления из него путем прокатки (или прессования) гибкого электрода получается готовый гибкий катод с удельным сопротивлением 0,01 - 103 Ом×см.

Применение нанокомпозиционных катодов на основе core/shell (ядро-оболочка) наночастиц и способов их приготовления с вышеуказанными отличительными признаками позволило добиться следующих преимуществ заявляемого объекта и способа перед описанными прототипами:

- удельная энергия заявляемого катодного материала возрастает по сравнению с прототипом на 20-40%, составляя 150-250 мА×ч/г катодного материала;

- улучшается вольт-амперная характеристика (ВАХ) ЛХИТ на основе заявляемого катодного материала, составляя диапазон напряжений 2,0-5,2 В при диапазоне токов 0,1-30 мА против диапазона напряжений 1,90-2,76 В и токов 0,17-6,0 мА у прототипа, демонстрируя существенный сдвиг ВАХ в сторону более высоких эксплуатационных показателей;

- состав и свойства заявляемого материала и способ его приготовления позволяют считать, что ЛХИТ на его основе будут обладать повышенной сохранностью (5-12 лет [13]);

- созданы новые типы электропроводных углеродсодержащих композиционных наноматериалов с широким диапазоном удельного сопротивления 0,01·103 Ом×см с внутренним межчастичным электрическим токосъемом между проводящими углеродными частицами-контактами и высокой энергоемкостью;

- новые типы электропроводных углеродсодержащих композиционных наноматериалов пригодны для изготовления как обычных, так и гибких электродов для литиевых ХИТ; их использование позволяет повысить удельные энергетические характеристики электродов литиевых ХИТ, в том числе эксплуатационной плотности тока разряда и отдаваемой эксплуатационной мощности.

Описываемые в изобретении гибкие нанокомпозиты на основе покрытых углеродом core/shell наночастиц целесообразно использовать в качестве матриц для изготовления ленточных электродов, наполненных электродактивными компонентами.

Источники информации

1. Walter van Schalkwijk, B. Scrosati-Advances in lithium-ion batteries, Springer, 2002, p. 267-287.

2. M. Wakihara and O. Yamamoto; Kodansha, Lithium Ion Batteries, Tokyo, 1998, p.181.

3. И.А. Кедринский и др. Химические источники тока с литиевым электродом. Изд-во Красноярского Университета, Красноярск, 1983, с. 248.

4. Петер Фабер, Активная масса положительного электрода первичного элемента, АС СССР №488432, МПК Н01М 13/02, Н01М 21/00, опубл. 15.10.1975, БИ 38.

5. Н. Ватанабэ. Элемент с органическим электролитом, патент Японии №61-264679, 61-264680, 61-264682, МПК H01M 6/16.

6. Элемент системы литий фторуглерод, патент Японии №63-334457, МПК H01М 4/06, опубл. 28.12.1988.

7. В.Н. Митькин, И.И. Яковлев, Н.Ф. Юданов, А.А. Галицкий, С. В. Филатов, В.В. Мухин, В.В. Тележкин, В.В. Рожков, Углеродсодержащий катодный материал и способ получения катода для литиевых химических источников тока, Патент России №2095310, МПК С01В 31/00, Н01М 4/02, Н01М 4/08, опубл. 10.11.1997.

8. В.Н. Митькин и др. Катодный материал для литиевого источника тока и способ его изготовления, Патент RU №2187177, МПК Н01М 4/58, Н01М 6/14, опубл. 10.08.2002.

9. Positive electrode materials for lithium ion batteries having a high specific discharge capacity and processes for the synthesis of these materials, Subramanian Venkatachalam, Herman Lopez, Sujeet Kumar, US20100086853 A1, МПК Н01М 4/00, Н01М 4/58, опубл. 08.04.2010.

10. Positive electrode materials for high discharge capacity lithium ion batteries, Herman Lopez, Subramanian Venkatachalam, US 2010/0151332 A1, МПК Н01М 4/58, Н01М 4/86, опубл. 17.06.2010.

11. Coated positive electrode materials for lithium ion batteries, Subramanian Venkatachalam, Herman Lopez, Sujeet Kumar, US 2011/0111298 A1, МПК Н01М 4/52, Н01М 4/58, 12.05.2011.

12. Способ получения модифицированного фтористого углерода, Патент Японии 59-18108, опубл. 22.09.89, С01В 31/00, 81/04.

13. Kandler Smith, FY 2012 Annual Progress Report, p.20-23.

1. Композиционный наноматериал для химических источников тока, состоящий из порошка оксидов сложного состава, смешанного с электропроводной углеродной добавкой и связующим, отличающийся тем, что в качестве порошка оксидов сложного состава используют нанокомпозиционный материал, в котором оксиды сложного состава находятся в виде core/shell (ядро-оболочка) наночастиц, где оболочкой служит слой углерода, причем эти наноразмерные агрегаты в композиционном материале имеют между собой межповерхностные наноразмерные электрические углеродные контакты и/или токосъемы. 2. Композиционный наноматериал по п.1, отличающийся тем, что величина удельного сопротивления полученных нанокомпозиционных материалов составляет 0,01-1012 Ом×см и его величину задают соотношением между количествами core/shell (ядро-оболочка) наночастиц и количеством частиц электропроводного углерода в смеси, взятых в любом количественном соотношении. 3. Композиционный наноматериал по п.1, отличающийся тем, что размер core/shell (ядро-оболочка) наночастиц в порошке оксидов сложного состава составляет 2-100 нм, размер углеродной оболочки в core/shell (ядро-оболочка) наночастицах составляет 1-20 нм. 4. Способ получения композиционного наноматериала, включающий смешение исходных компонентов и их обработку, отличающийся тем, что для получения оксидов сложного состава, находящихся в виде core/shell (ядро-оболочка) наночастиц, раствор смеси солей металлов в органической кислоте вводят в раствор-расплав полиэтилена в углеводородном масле с последующей термической обработкой получившегося композита при температурах 500-1200oС в течение 0,5-24 часов в воздушной или инертной атмосфере; в образующийся промежуточный порошкообразный материал с насыпной плотностью от 0,9 до 2,0 г/см3 вводят связующее для получения готового катодного материала, который далее сушат при 120-250oС до достижения постоянной массы и влажности на уровне<0,01 мас.% и формуют катоды. 5. Способ по п.4, отличающийся тем, что термообработку сформированных катодов проводят при 120-250oС в вакууме при давлении 0,1-1 кгс/см2 или в инертной среде до достижения остаточной влажности <0,01 мас.%. 6. Способ по п.4, отличающийся тем, что в качестве ядра частиц используют сложные оксиды со структурой оливина. 7. Способ по п.4, отличающийся тем, что в качестве ядра частиц используют сложные оксиды со структурой шпинели. 8. Способ по п.4, отличающийся тем, что в качестве ядра частиц используют сложные оксиды со структурой силленита. 9. Способ по п.4, отличающийся тем, что в качестве ядра частиц используют сложные оксиды со структурой перовскита. 10. Способ по п.4, отличающийся тем, что в качестве оболочки используют минеральные покрытия на основе SiO2 или TiO2, для чего в раствор-расплав полиэтилена вводят дополнительно M(OR)4, где M=Si, Ti; R=С2Н5. 11. Способ по п.4, отличающийся тем, что для создания углеродной оболочки в раствор-расплав полиэтилена вводят дополнительно аморфный углерод, или сажу, или оксид графена, или графен в любом количественном соотношении.