Способ изготовления сопла жидкостного ракетного двигателя оживальной формы (варианты)

Иллюстрации

Показать всеИзобретение относится к ракетной технике, а именно к способу изготовления сопла жидкостного ракетного двигателя оживальной формы. Сопло состоит из нескольких автономных трапецеидальных секторов оживальной формы, соединенных в осевом направлении. Формообразование оживального профиля пакета внутренней и наружной стенок каждого сектора выполняют взрывом, на наружной поверхности внутренней стенки каждого сектора фрезерованием выполняют пазы переменной ширины с образованием ребер каналов охлаждения, каждую внутреннюю стенку сектора оживального профиля накрывают отформованной тонкостенной наружной стенкой и соединяют их, после чего проводят гидропневмоиспытания секторов, затем их торцы подвергают механической обработке и секторы сваривают продольными профильными швами в готовое сопло с последующим неразрушающим контролем сварных швов и гидропневмоиспытанием секторов. Изготовить сопло жидкостного ракетного двигателя можно по другому варианту из нескольких плоских трапецеидальных секторов. При этом фрезерование пазов в каждом секторе и их соединение выполняют в плоском виде. Формообразование оживального профиля сопла выполняют штамповкой взрывом или разжимными пуансонами. Соединение наружной и внутренней стенок осуществляют пайкой или лазерной сваркой. Количество секторов определяют шириной листа заготовки и диаметром сопла. Сварку секторов между собой выполняют лазерной или электронно-лучевой сваркой. Изобретение обеспечивает получение прочной и надежной конструкции крупногабаритного сопла оживальной формы независимо от габаритов, изготовление которой не требует уникального оборудования и значительных капитальных вложений. 2 н. и 7 з.п. ф-лы, 10 ил.

Реферат

Изобретение относится к ракетной технике, а именно к способу изготовления сопла жидкостного ракетного двигателя оживальной формы.

Перспективная задача космической промышленности России - создать ракетоноситель и мощные ракетные двигатели для полета на Луну и другие планеты. Потребуется создание двигателей тягой 250-350 т с крупногабаритными охлаждаемыми соплами до 2500-3500 мм и более в диаметре, высокой прочности, характерной для отечественных двигателей замкнутой схемы.

В настоящее время существующие технологии и оборудование позволяют изготавливать сопла с габаритами до 2000-2500 мм в диаметре. Это предельные возможности прессов, раскатных станов, печей и другого оборудования. Сдвигаемые неохлаждаемые насадки «углерод-углерод» крайне дороги и имеют существенные ограничения по температуре газов.

Известен способ изготовления выходных сопел для ракетных двигателей, включающий в себя установку цельной наружной стенки в заданное положение вокруг цельной внутренней стенки, конфигурацию и установку в требуемое положение множества дистанционирующих элементов между наружной стенкой и внутренней стенкой и их присоединением между собой лазерной сваркой (патент RU №2209994, МПК F02K 9/97, F02K 9/94, 29.09.1999 - ближайший аналог).

Недостатком данного способа является высокая трудоемкость последовательной сварки дистанционирующих элементов, возможное наличие концентраторов напряжений в углах ребер и наружной стенки, ослабляющих конструкцию, необходимость уникального оборудования, ограниченные возможности изготовления по габаритам и прочности.

Таким образом, для изготовления охлаждаемых сопел диаметром 2500-3500 мм и выше необходимо новое техническое решение.

Техническим результатом, на достижение которого направлено предлагаемое изобретение, является получение прочной и надежной конструкции крупногабаритного сопла независимо от габаритов, не требующей уникального оборудования и значительных капитальных вложений.

Данный технический результат достигается с помощью способа изготовления сопла жидкостного ракетного двигателя оживальной формы, которое выполнено с конструкцией внутренней стенки, содержащей множество расположенных рядом друг с другом пазов для охлаждения. Сопло состоит из нескольких автономных трапецеидальных секторов оживальной формы, соединенных в осевом направлении. Формообразование оживального профиля пакета внутренней и наружной стенок каждого сектора выполняют взрывом. На наружной поверхности внутренней стенки каждого сектора фрезерованием выполняют пазы переменной ширины с образованием ребер каналов охлаждения. Каждую внутреннюю стенку сектора оживального профиля накрывают отформованной тонкостенной наружной стенкой и соединяют их. После чего проводят гидропневмоиспытания секторов. Затем их торцы подвергают механической обработке и секторы сваривают продольными профильными швами в готовое сопло с последующим неразрушающим контролем сварных швов и гидропневмоиспытанием секторов.

Изготовить сопло жидкостного ракетного двигателя можно по другому варианту из нескольких плоских трапецеидальных секторов, соединенных в осевом направлении. При этом фрезерование пазов переменной ширины с образованием ребер каналов охлаждения в каждом секторе и их соединение выполняют в плоском виде. Механическую обработку торцов секторов и сварку продольных швов секторов, гибку в конус и формообразование оживального профиля сопла выполняют после соединения плоских секторов с последующим неразрушающим контролем сварных швов и гидропневмоиспытанием каждого сектора.

Формообразование оживального профиля сопла выполняют штамповкой взрывом или разжимными пуансонами.

Для обоих вариантов соединение наружной и внутренней стенок осуществляют пайкой или лазерной сваркой, количество секторов определяют шириной листа заготовки и диаметром сопла, сварку секторов выполняют лазерной или электронно-лучевой сваркой.

Сущность изобретения поясняется чертежами.

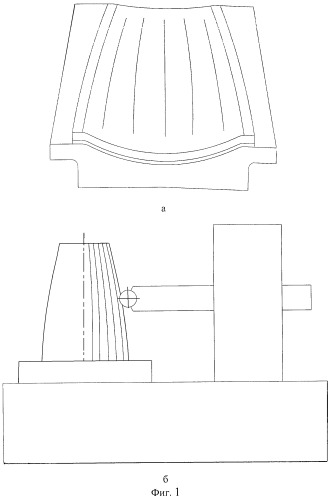

На фиг.1а - матрица для взрыва сектора с отформованным пакетом сектора оживального профиля; б - станок для фрезерования ребер на секторах криволинейного профиля.

На фиг.2а - паяный или соединенный лазерной сваркой сектор оживального профиля с отфрезерованными криволинейными торцами; б - готовое сопло после сварки продольных криволинейных швов.

На фиг.3а - плоский сектор с фрезерованными ребрами; б - плоский сектор после пайки (лазерной сварки) с плоской наружной стенкой и испытаний.

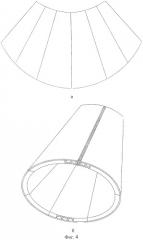

На фиг.4а - плоская развертка сваренных секторов сопла продольными швами; б - конусное сопло после гибки-вальцовки и сварки заключительного продольного шва.

На фиг.5а - матрица для взрыва с установленной конусной заготовкой сопла перед формообразованием; б - пресс для формообразования разжимными пуансонами с установленной конусной заготовкой сопла перед формообразованием.

Способ осуществляют следующим образом.

Конструкция сопла жидкостного ракетного двигателя оживальной формы представляет собой пакет из наружной и внутренней стенок нескольких автономных трапецеидальных секторов оживальной формы.

Заготовками для наружной и внутренней стенок сопла является стандартный лист из нержавеющей стали, высокопрочных сплавов или титана.

Лист раскраивают по форме трапецеидальных секторов. Количество секторов определяют шириной листа заготовки и диаметром сопла. Формообразование оживального профиля пакета внутренней и наружной стенок каждого сектора выполняют штамповкой взрывом. На наружной поверхности внутренней стенки каждого сектора фрезерованием выполняют пазы переменной ширины с образованием ребер каналов охлаждения.

Каждую внутреннюю стенку сектора оживального профиля накрывают отформованной тонкостенной наружной стенкой. Внутреннюю и наружную стенки соединяют пайкой или лазерной сваркой. Проводят гидропневмоиспытания секторов. Затем торцы секторов подвергают механической обработке, окончательно сваривают продольными профильными швами в готовое сопло с последующим неразрушающим контролем сварных швов и гидропневмоиспытанием секторов (фиг.1 и 2).

Для изготовления сопла жидкостного ракетного двигателя оживальной формы возможен другой вариант из нескольких трапецеидальных секторов плоской формы. По сравнению с изготовлением цельных сопел сборка и пайка секторов достаточно проста. В частности, не требуется вращения сопла при пайке. Фрезерование пазов с образованием ребер каналов охлаждения в каждом секторе и их соединение выполняют в плоском виде. После пайки торцы секторов обрабатывают механически под сварку продольных швов. Сами сектора подвергают гидропневмоиспытаниям. Соединенные пайкой или лазерной сваркой и испытанные сектора сваривают между собой лазерной или электронно-лучевой сваркой. Заключительный продольный сварной шов выполняют после вальцевания в конусе (фиг.4б). Конус, состоящий из соединенных спаяных или соединенных лазерной сваркой секторов, подвергают формообразованию в оживальный профиль штамповкой взрывом или на прессе разжимными пуансонами. Окончательная операция изготовления сопла - неразрушающий контроль сварных швов и гидропневмоиспытания каждого сектора (фиг.3, 4 и 5).

Таким образом, данное изобретение позволяет получить прочную и надежную конструкцию крупногабаритного сопла оживальной формы независимо от габаритов, изготовление которой не требует уникального оборудования и значительных капитальных вложений.

Немаловажно, что в случае выхода из строя одного из секторов конструкция позволяет сохранить остальную часть сопла, заменив сектор на годный, что особо существенно с ростом габаритов и стоимости сопла.

1. Способ изготовления сопла жидкостного ракетного двигателя оживальной формы, которое выполнено с конструкцией внутренней стенки, содержащей множество расположенных рядом друг с другом пазов для охлаждения, проходящих от входного конца к выходному концу, при этом наружную стенку устанавливают вокруг внутренней стенки с последующим их соединением, в результате чего образуются каналы, отличающийся тем, что сопло состоит из нескольких автономных трапецеидальных секторов оживальной формы, соединенных в осевом направлении, формообразование оживального профиля пакета внутренней и наружной стенок каждого сектора выполняют взрывом, на наружной поверхности внутренней стенки каждого сектора фрезерованием выполняют пазы переменной ширины с образованием ребер каналов охлаждения, каждую внутреннюю стенку сектора оживального профиля накрывают отформованной тонкостенной наружной стенкой и соединяют их, после чего проводят гидропневмоиспытания секторов, затем их торцы подвергают механической обработке и секторы сваривают продольными профильными швами в готовое сопло с последующим неразрушающим контролем сварных швов и гидропневмоиспытанием секторов.

2. Способ по п.1, отличающийся тем, что соединение наружной и внутренней стенок осуществляют пайкой или лазерной сваркой.

3. Способ по п.1, отличающийся тем, что количество секторов определяют шириной листа заготовки и диаметром сопла.

4. Способ по п.1, отличающийся тем, что сварку секторов между собой выполняют лазерной или электронно-лучевой сваркой.

5. Способ изготовления сопла жидкостного ракетного двигателя оживальной формы, которое выполнено с конструкцией внутренней стенки, содержащей множество расположенных рядом друг с другом пазов для охлаждения, проходящих от входного конца к выходному концу, при этом наружную стенку устанавливают вокруг внутренней стенки с последующим их соединением, в результате чего образуются каналы, отличающийся тем, что сопло изготавливают из нескольких плоских трапецеидальных секторов, соединенных в осевом направлении, при этом фрезерование пазов переменной ширины с образованием ребер каналов охлаждения в каждом секторе и их соединение выполняют в плоском виде, затем осуществляют механическую обработку торцов секторов, а сварку продольных швов секторов, гибку в конус и формообразование оживального профиля сопла выполняют после соединения плоских секторов с последующим неразрушающим контролем сварных швов и гидропневмоиспытанием каждого сектора.

6. Способ по п.5, отличающийся тем, что соединение наружной и внутренней стенок осуществляют пайкой или лазерной сваркой.

7. Способ по п.5, отличающийся тем, что количество секторов определяют шириной листа заготовки и диаметром сопла.

8. Способ по п.5, отличающийся тем, что сварку секторов между собой выполняют лазерной или электронно-лучевой сваркой.

9. Способ по п.5, отличающийся тем, что формообразование оживального профиля сопла выполняют штамповкой взрывом или разжимными пуансонами.