Способ получения ударопрочных пропиленовых полимерных композиций

Иллюстрации

Показать всеИзобретение относится к способу полимеризации для получения композиции пропиленового полимера. Способ проводят в присутствии системы катализаторов, содержащей (a) твердый каталитический компонент, имеющий средний размер частиц от 15 до 80 мкм, содержащий галогенид магния, соединение титана, имеющее, по крайней мере, связь Ti-галоген, и, по крайней мере, два электронодонорных соединения, одно из которых присутствует в количестве от 50 до 90% мол. по отношению к общему количеству доноров, одно из которых выбирают из сукцинатов, и второе выбирают из простых 1,3 диэфиров, (b) алкилалюминий и, необязательно, (c) внутреннее электронодонорное соединение. Способ включает контакт каталитических компонентов (a), (b) и, необязательно, (c), затем предварительную полимеризацию до степени предполимеризации от 0,1 до 1000 г на грамм твердого каталитического компонента (a), затем полимеризацию пропилена с получением пропиленового (со)полимера, по крайней мере, 85% масс. которого нерастворимы в ксилоле при 25°C, и следующую стадию, проводимую в газовой фазе, полимеризации смеси этилена с α-олефинами CH2=CHR, где R является углеводородным радикалом, содержащим 1-10 атомов углерода, с получением этиленового сополимера. Технический результат - получение ударопрочных полипропиленовых композиций с применением каталитической системы, способной предложить одновременно высокую полимеризационную активность, хорошую морфологическую стабильность, оптимальное включение растворимой в ксилоле фазы, высокую изотактичность, такие, чтобы конечная композиция имела хороший баланс между ударопрочностью и жесткостью. 12 з.п. ф-лы, 1 табл., 5 пр.

Реферат

Данное изобретение относится к способу полимеризации для получения композиций пропиленового полимера. Композиции, получаемые этим способом, характеризуются превосходным балансом ударопрочности/жесткости.

Ударопрочные композиции пропиленового полимера хорошо известны в данной области техники. Обычно они содержат фракции пропиленового полимера с относительно высокой кристалличностью, нерастворимые в ксилоле при 25°C. Фракцией с относительно высокой кристалличностью обычно является пропиленовый гомополимер, или статистический пропиленовый сополимер с относительно низким количеством олефинового сомономера, характеризуемого высокой изотактичностью. Фракцией с относительно низкой кристалличностью обычно является пропиленовый сополимер, особенно сополимер пропилена-этилена, имеющий содержание этилена от 15 до 75% масс. Указанные композиции могут быть получены несколькими способами, включая механическое смешивание двух компонентов. Однако предпочтительным способом является получение в реакторе в несколько стадий полимеризации, проводимых в одном или двух реакторах. Обычно на первой стадии пропилен сополимеризуют с небольшим количеством других олефинов для получения фракции с высокой кристалличностью, а вторую стадию проводят в других условиях полимеризации и, в частности, в реакционной смеси, содержащей большое количество олефинового сомономера, что дает растворимую в ксилоле фракцию.

Этот способ широко применяется в промышленности и его, предпочтительно, проводят с применением двух различных реакторов, в которых могут применяться одинаковые или разные методы полимеризации. В частности, первая стадия может проводиться в реакторе с жидкой фазой или в реакторе с газообразной фазой, а вторую стадию обычно проводят в реакторе с газообразной фазой для избежания растворения фракции с низкой кристалличностью в реакционной бане.

В способах такого типа эффективность катализатора является очень важной. Система катализаторов должна быть способна давать очень изотактический пропиленовый (со)полимер на первой стадии, а на второй стадии - давать сополимер, в котором единицы олефинового сомономера в достаточной степени распределены вдоль и среди полимерных цепей для получения сополимера с низкой кристалличностью, т.е. высокой растворимостью в ксилоле, что придает композиции ударопрочность. Конечно, от катализатора в то же время требуется высокая полимеризующая активность для того, чтобы поддерживать приемлемый уровень производительности установки. Из-за наличия нескольких стадий полимеризации и из-за того, что необходимо поддерживать определенный массовый баланс между двух полимерных фракций, необходимо, чтобы катализатор обладал приемлемым уровнем полимеризующей активности в течение времени и, в частности, должен сохранять необходимый уровень реакционной способности в газовой фазе.

Более того, катализатор должен обладать определенной неустойчивостью морфологии, чтобы выдержать начальную стадию полимеризации, на которой получают кристаллический полимер, одновременно сохраняя способность предотвращать выход растворимой полимерной фракции из образующейся гранулы полимер/катализатор и прилипание к реактору на следующей стадии.

Поэтому очевидно, что для каталитической системы требуется неустойчивость, которая очень необходима в одиночном катализаторе. Фактически, в WO03/054035 описано применение сочетания двух различных катализаторов для одновременного получения высокой производительности и достаточной пористости для получения растворимой полимерной фракции. Применение смесей катализаторов, однако, вызывает определенные сложности в устройство катализаторной части установки, а именно необходимость большего количества устройств для корректного применения катализаторов. Более того, так как каждый отдельный катализатор смеси получают отдельной партией, вероятность того, что в конечном катализаторе будут изменения, удваивается, и поэтому существует вероятность получения полимерной композиции, не подходящей под спецификацию.

Более того, из-за присутствия различных стадий полимеризации с различными условиями поведение катализатора и особенно смеси катализаторов трудно предсказуемо. Фактически, каждый катализатор может иметь различное поведение в отношении определенных условий полимеризации, и конкретные результаты необходимо проверять. Катализатор или смесь катализаторов, например, может обладать превосходной активностью, но плохими свойствами в отношении введения растворимого в ксилоле полимерного материала. Следовательно, документы, в которых только в общих чертах описана стабильность катализатора или смеси катализаторов для получения ударопрочных пропиленовых сополимеров, на самом деле не выражают какую-либо определенную теорию при отсутствии рабочих примеров. Это относится к примерам WO2007/147864 и WO2007/147865. В первом документе предлагают применение смеси двух катализаторов Зиглера-натта, содержащих сукцинат и простой диэфир соответственно. Во втором описано применение одного катализатора, содержащего смесь двух доноров. В обоих случаях объектом является получение продукта пропиленового полимера, обладающего характеристиками, типичными для продуктов, полученных при применении одинарных катализаторов. В указанном документе общими словами упомянуто, без конкретных примеров, что предложенный раствор может подходить для получения гетерофазных сополимеров пропилена. Однако в указанных документах не даны конкретные указания на то, как выбирать конкретный катализатор, и как его обрабатывать для того, чтобы получить хорошую производительность в отношении морфологической стабильности и способности вводить растворимую в ксилоле фазу.

Поэтому все еще существует необходимость в способе получения ударопрочных полипропиленовых композиций с применением каталитической системы, способной предложить одновременно высокую полимеризующую активность, хорошую морфологическую стабильность, оптимальное включение растворимой в ксилоле фазы, высокую изотактичность, такие, чтобы конечная композиция имела хороший баланс ударопрочности/жесткости.

Поэтому объектом данного изобретения является способ получения композиций пропиленового полимера, содержащих от 50 до 90% масс. фракции пропиленового полимера, нерастворимой в ксилоле при 25°C, и от 10 до 50% масс. фракции этиленового сополимера, растворимой в ксилоле при 25°C, где указанный способ проводят в присутствии системы катализаторов, содержащей (a) твердый каталитический компонент, имеющий средний размер частиц от 15 до 80 мкм, содержащий галогенид магния, соединение титана, имеющее, по крайней мере, связь Ti-галоген и, по крайней мере, два электронодонорных соединения, одно из которых присутствует в количестве от 50 до 90% мол. по отношению к общему количеству доноров, одно из которых выбирают из сукцинатов, и второе выбирают из простых 1,3-диэфиров, (b) алкилалюминий и, необязательно, (c) внутреннее электронодонорное соединение, и включающий следующие стадии

(i) контакт каталитических компонентов (a), (b) и, необязательно, (c) в течение периода времени от 0,1 до 120 минут, при температуре от 0 до 90°C;

(ii) предварительную полимеризацию с одним или более олефинами формулы CH2=CHR, где R является H или C1-C10 углеводородной группой, вплоть до формирования количества полимера от около 0,1 вплоть до около 1000 г на грамм твердого каталитического компонента (a);

(iii) полимеризацию пропилена с необязательным присутствием этилена и/или C4-C10 альфа-олефинов, с получением пропиленового (со)полимера, по крайней мере 85% масс. которого нерастворимы в ксилоле при 25°C, и

(iv) следующую стадию, проводимую в газовой фазе, в присутствии продукта, полученного на стадии (iii), полимеризуемой смеси этилена с α-олефинами CH2=CHR, где R является углеводородным радикалом, содержащим 1-10 атомов углерода, с получением этиленового сополимера.

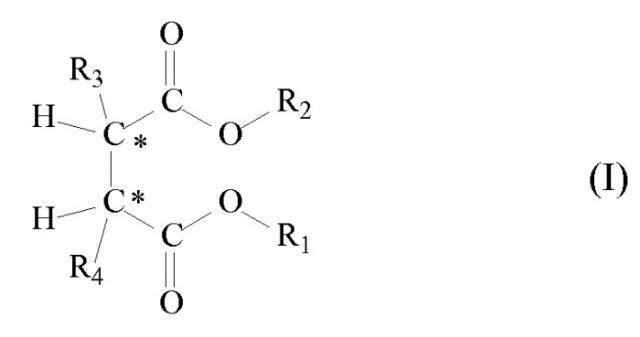

Предпочтительно сукцинат, присутствующий в твердом катализирующем компоненте (a), выбирают из сукцинатов формулы (I) ниже

в котором радикалы R1 и R2, одинаковые или разные, являются C1-C20 линейным или разветвленным алкилом, алкенилом, циклоалкилом, арилом, арилалкилом или алкиларильной группой, необязательно содержащей гетероатомы; и радикалы R3 и R4 одинаковые или разные, каждый являются C1-C20 алкилом, C3-C20 циклоалкилом, C5-C20 арилом, арилалкилом или алкиларильной группой, при условии, что, по крайней мере, один из них является разветвленным алкилом; где указанные соединения являются по отношению к двум асимметричным атомам углерода, идентифицированным в структуре формулы (I), стереоизомерами типа (S,R) или (R,S).

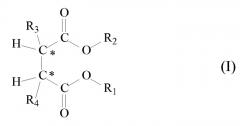

R1 и R2 предпочтительно является C1-C8 алкилом, циклоалкилом, арилом, арилалкилом и алкиларильными группами. Особенно предпочтительными являются соединения, в которых R1 и R2 выбирают из первичных алкилов и, в частности, разветвленных первичных алкилов. Примеры подходящих R1 и R2 групп включают метил, этил, n-пропил, n-бутил, изобутил, неопентил, 2-этилгексил. Особенно предпочтительными являются этил, изобутил и неопентил. Особенно предпочтительными являются соединения, в которых R3 и/или R4 радикалы являются вторичными алкилами, такими как изопропил, втор-бутил, 2-пентил, 3-пентил, или циклоалкилами, такими как циклогексил, циклопентил, циклогексилметил. Примерами указанных выше соединений являются (S,R) (S,R) формы, чистые или в смеси, необязательно в рацемической форме, диэтил 2,3-бис(триметилсилил)сукцината, диэтил 2,3-бис(2-этилбутил)сукцината, диэтил 2,3-дибензилсукцината, диэтил 2,3-диизопропилсукцината, диизобутил 2,3-диизопропилсукцината, диэтил 2,3-бис(циклогексилметил)сукцината, диэтил 2,3-диизобутилсукцината, диэтил 2,3-динеопентилсукцината, диэтил 2,3-дициклопентилсукцината, диэтил 2,3-дициклогексилсукцината. Среди указанных выше простых 1,3-диэфиров особенно предпочтительными являются соединения формулы (I)

где RI и RII, одинаковые или разные, являются водородом или линейными или разветвленными C1-C18 углеводородными группами, которые также могут образовывать одну или более циклических структур; группы RIII, одинаковые или разные, являются водородом или C1-C18 углеводородными группами; группы RIV, одинаковые или разные, имеют те же значения, что и для группы RIII за исключением того, что они не могут быть водородом; каждая из RI - RIV групп может содержать гетероатомы, выбранные из галогена, N, O, S и Si.

Предпочтительно RIV является алкильным радикалом с 1-6 атомами углерода и более конкретно метилом, а RIII радикалы являются предпочтительно водородом. Более того, если RI является метилом, этилом, пропилом или изопропилом, RII может быть этилом, пропилом, изопропилом, бутилом, изобутилом, трет-бутилом, изопентилом, 2-этилгексилом, циклопентилом, циклогексилом, метилциклогексилом, фенилом или бензилом; если RI является водородом, RII может быть этилом, бутилом, втор-бутилом, трет-бутилом, 2-этилгексилом, циклогексилэтилом, дифенилметилом, п-хлорфенилом, 1-нафтилом, 1-декагидронафтилом; RI и RII также могут быть одинаковыми и могут быть этилом, пропилом, изопропилом, бутилом, изобутилом, трет-бутилом, неопентилом, фенилом, бензилом, циклогексилом, циклопентилом.

Конкретные примеры простых эфиров, которые предпочтительно применяют, включают: 2-(2-этилгексил)1,3-диметоксипропан, 2-изопропил-1,3-диметоксипропан, 2-бутил-1,3-диметоксипропан, 2-втор-бутил-1,3-диметоксипропан, 2-циклогексил-1,3-диметоксипропан, 2-фенил-1,3-диметоксипропан, 2-трет-бутил-1,3-диметоксипропан, 2-кумил-1,3-диметоксипропан, 2-(2-фенилэтил)-1,3-диметоксипропан, 2-(2-циклогексилэтил)-1,3-диметоксипропан, 2-(п-хлорфенил)-1,3-диметоксипропан, 2-(дифенилметил)-1,3-диметоксипропан, 2-(1-нафтил)-1,3-диметоксипропан, 2-(п-фторфенил)-1,3-диметоксипропан, 2-(1-декагидронафтил)-1,3-диметоксипропан, 2(п-трет-бутилфенил)-1,3-диметоксипропан, 2,2-дициклогексил-1,3-диметоксипропан, 2,2-диэтил-1,3-диметоксипропан, 2,2-дипропил-1,3-диметоксипропан, 2,2-дибутил-1,3-диметоксипропан, 2,2-диэтил-1,3-диэтоксипропан, 2,2-дициклопентил-1,3-диметоксипропан, 2,2-дипропил-1,3-диэтоксипропан, 2,2-дибутил-1,3-диэтоксипропан, 2-метил-2-этил-1,3-диметоксипропан, 2-метил-2-пропил-1,3-диметоксипропан, 2-метил-2-бензил-1,3-диметоксипропан, 2-метил-2-фенил-1,3-диметоксипропан, 2-метил-2-циклогексил-1,3-диметоксипропан, 2-метил-2-метилциклогексил-1,3-диметоксипропан, 2,2-бис(п-хлорфенил)-1,3-диметоксипропан, 2,2-бис(2-фенилэтил)-1,3-диметоксипропан, 2,2-бис(2-циклогексилэтил)-1,3-диметоксипропан, 2-метил-2-изобутил-1,3-диметоксипропан, 2-метил-2-(2-этилгексил)-1,3-диметоксипропан, 2,2-бис(2-этилгексил)-1,3-диметоксипропан, 2,2-бис(п-метилфенил)-1,3-диметоксипропан, 2-метил-2-изопропил-1,3-диметоксипропан, 2,2-диизобутил-1,3-диметоксипропан, 2,2-дифенил-1,3-диметоксипропан, 2,2-дибензил-1,3-диметоксипропан, 2-изопропил-2-циклопентил-1,3-диметоксипропан, 2,2-бис(циклогексилметил)-1,3-диметоксипропан, 2,2-диизобутил-1,3-диэтоксипропан, 2,2-диизобутил-1,3-дибутоксипропан, 2-изобутил-2-изопропил-1,3-диметоксипропан, 2,2-ди-втор-бутил-1,3-диметоксипропан, 2,2-ди-трет-бутил-1,3-диметоксипропан, 2,2-динеопентил-1,3-диметоксипропан, 2-изо-пропил-2-изопентил-1,3-диметоксипропан, 2-фенил-2-бензил-1,3-диметоксипропан, 2-циклогексил-2-циклогексилметил-1,3-диметоксипропан.

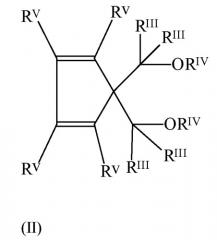

Далее, особенно предпочтительными являются простые 1,3-диэфиры формулы (II)

где радикалы RIV имеют указанные выше значения, и радикалы RIII и RV, одинаковые или разные, выбирают из группы, включающей водород; галогены, предпочтительно Cl и F; C1-C20 алкильные радикалы, линейные или разветвленные; C3-C20 циклоалкильные, C6-C20 арильные, C7-C20 алкарильные и C7-C20 аралкильные радикалы, и два или более из радикалов RV могут быть связаны друг с другом с образованием конденсированных циклических структур, насыщенных или ненасыщенных, необязательно замещенных радикалами RVI, выбранными из группы, включающей галогены, предпочтительно Cl и F; С1-C20 алкильные радикалы, линейные или разветвленные; C3-C20 циклоалкильные, C6-C20 арильные, C7-C20 алкарильные и C7-C20 аралкильные радикалы; где указанные радикалы RV и RVI необязательно содержат один или более гетероатомов в качестве заместителей атомов углерода или водорода, или обоих.

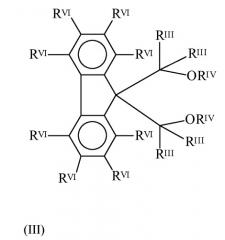

Предпочтительно в простых 1,3-диэфирах формул (I) и (II) все радикалы RIII являются водородом, и все радикалы RIV являются метилом. Более того, особенно предпочтительными являются простые 1,3-диэфиры формулы (II), в которых два или более радикала RV связаны друг с другом с образованием одной или более конденсированных циклических структур, предпочтительно бензольных, необязательно замещенных радикалами RVI. Особенно предпочтительными являются соединения формулы (III):

где радикалы RVI, одинаковые или разные, являются водородом; галогенами, предпочтительно Cl и F; C1-C20 алкильными радикалами, линейными или разветвленными; C3-C20 циклоалкильными, C6-C20 арильными, C7-C20 алкиларильными и C7-C20 аралкильными радикалами, необязательно содержащими один или более гетероатомов, выбранных из группы, включающей N, O, S, P, Si и галогены, в частности Cl и F, в качестве заместителей атомов углерода или водорода, или обоих; радикалы RIII и RIV такие, как определены выше для формулы (II).

Конкретные примеры соединений, включенных в формулы (II) и (III), включают:

1,1-бис(метоксиметил)-циклопентадиен;

1,1-бис(метоксиметил)-2,3,4,5-тетраметилциклопентадиен;

1,1-бис(метоксиметил)-2,3,4,5-тетрафенилциклопентадиен;

1,1-бис(метоксиметил)-2,3,4,5-тетрафторциклопентадиен;

1,1-бис(метоксиметил)-3,4-дициклопентилциклопентадиен;

1,1-бис(метоксиметил)инден;

1,1-бис(метоксиметил)-2,3-диметилинден;

1,1-бис(метоксиметил)-4,5,6,7-тетрагидроинден;

1,1-бис(метоксиметил)-2,3,6,7-тетрафторинден;

1,1-бис(метоксиметил)-4,7-диметилинден;

1,1-бис(метоксиметил)-3,6-диметилинден;

1,1-бис(метоксиметил)-4-фенилинден;

1,1-бис(метоксиметил)-4-фенил-2-метилинден;

1,1-бис(метоксиметил)-4-циклогексилинден;

1,1-бис(метоксиметил)-7-(3,3,3-трифторпропил)инден;

1,1-бис(метоксиметил)-7-триметилсилилинден;

1,1-бис(метоксиметил)-7-трифторметилинден;

1,1-бис(метоксиметил)-4,7-диметил-4,5,6,7-тетрагидроинден;

1,1-бис(метоксиметил)-7-метилинден;

1,1-бис(метоксиметил)-7-циклопентилинден;

1,1-бис(метоксиметил)-7-изопропилинден;

1,1-бис(метоксиметил)-7-циклогексилинден;

1,1-бис(метоксиметил)-7-трет-бутилинден;

1,1-бис(метоксиметил)-7-трет-бутил-2-метилинден;

1,1-бис(метоксиметил)-7-фенилинден;

1,1-бис(метоксиметил)-2-фенилинден;

1,1-бис(метоксиметил)-1H-бенз[e]инден;

1,1-бис(метоксиметил)-1H-2-метилбенз[e]инден;

9,9-бис(метоксиметил)флуорен;

9,9-бис(метоксиметил)-2,3,6,7-тетраметилфлуорен;

9,9-бис(метоксиметил)-2,3,4,5,6,7-гексафторфлуорен;

9,9-бис(метоксиметил)-2,3-бензофлуорен;

9,9-бис(метоксиметил)-2,3,6,7-дибензофлуорен;

9,9-бис(метоксиметил)-2,7-диизопропилфлуорен;

9,9-бис(метоксиметил)-1,8-дихлорфлуорен;

9,9-бис(метоксиметил)-2,7-дициклопентилфлуорен;

9,9-бис(метоксиметил)-1,8-дифторфлуорен;

9,9-бис(метоксиметил)-1,2,3,4-тетрагидрофлуорен;

9,9-бис(метоксиметил)-1,2,3,4,5,6,7,8-октагидрофлуорен;

9,9-бис(метоксиметил)-4-трет-бутилфлуорен.

Как описано выше, каталитический компонент (a) содержит, в дополнение к указанным выше донорам электрона, соединение титана, имеющее, по крайней мере, связь Ti-галоген, и галогенид Mg. Галогенидом магния предпочтительно является MgCl2 в активной форме, который широко известен в патентной литературе в качестве подложки для катализаторов Зиглера-Натты. В патентах USP 4298718 и USP 4495338 впервые было описано применение этих соединений в катализаторах Зиглера-Натты. Из этих патентов известно, что дигалогениды магния в активной форме применяют в качестве подложки или со-подложки в компонентах катализаторов для полимеризации олефинов, отличаются рентгеновским спектром, в котором наиболее интенсивная линия дифракции, появляющаяся в спектре неактивного галогенида, уменьшается в интенсивности и заменяется галогеном, максимальная интенсивность которого расположена в направлении более низких углов, по отношению в более интенсивной линии.

Предпочтительными соединениями титана, применяемыми в каталитическом компоненте в соответствии с данным изобретением, являются TiCl4 и TiCl3; также могут применяться Ti-галоалкоголяты формулы Ti(OR)n-yXy, где n является валентностью титана, y является числом между 1 и n-1, X является галогеном и R является углеводородным радикалом, содержащим от 1 до 10 атомов углерода.

Предпочтительно каталитический компонент (a) имеет средний размер частиц от 20 до 70 мкм и более предпочтительно от 25 до 65 мкм. Как объяснялось выше, сукцинат присутствует в количестве от 50 до 90% масс. по отношению к общему количеству доноров. Предпочтительно он составляет от 60 до 85% масс. и более предпочтительно от 65 до 80% масс. Простой 1,3-диэфир предпочтительно составляет оставшееся количество по отношению к общему количеству доноров.

Соединение алкил-Al (b) предпочтительно выбирают среди соединений триалкилалюминия, таких как, например, триэтилалюминий, три-н-гексилалюминий, три-н-октилалюминий. Также возможно применять смеси соединений триалкилалюминия с галогенидами алкилалюминия, гидридами алкилалюминия или полуторахлоридами алкилалюминия, такими как AlEt2Cl и Al2Et3Cl3.

Предпочтительные внешние электронодонорные соединения включают соединения кремния, простые эфиры, сложные эфиры, такие как этил 4-этоксибензоат, амины, гетероциклические соединения и особенно 2,2,6,6-тетраметилпиперидин, кетоны и простые 1,3-диэфиры. Другой класс предпочтительных внешних электронодонорных соединений включает соединения кремния формулы Ra 5Rb 6Si(OR7)c, где a и b являются целыми числами от 0 до 2, c является целым числом от 1 до 3, и сумма (a+b+c) равна 4; R5, R6 и R7 являются алкильными, циклоалкильными или арильными радикалами, содержащими 1-18 атомов углерода, необязательно содержащими гетероатомы. Особенно предпочтительными являются метилциклогексилдиметоксисилан, дифенилдиметоксисилан, метил-т-бутилдиметоксисилан, дициклопентилдиметоксисилан, 2-этилпиперидинил-2-т-бутилдиметоксисилан и 1,1,1-трифторпропил-2-этилпиперидинилдиметоксисилан, и 1,1,1-трифторпропилметилдиметоксисилан. Внешнее электронодонорное соединение применяют в таком количестве, которое дает молярное соотношение между алюминийорганическим соединением и указанным электронодонорным соединением от 5 до 500, предпочтительно от 7 до 400, и более предпочтительно от 10 до 200.

На стадии i) компоненты, образующие катализатор, предпочтительно подвергают взаимодействию с жидким инертным углеводородным растворителем, таким как, например, пропан, н-гексан или н-гептан, при температуре ниже около 60°C, предпочтительно от около 0 до 30°C, в течение от около шести секунд до 60 минут.

Указанные выше компоненты катализатора (a), (b) и, необязательно, (c) загружают в сосуд для предварительного взаимодействия, в таких количествах, чтобы массовое отношение (b)/(a) было в интервале 01-10, и если присутствует соединение (c), массовое соотношение (b)/(c) было предпочтительно таким, как указано выше. Предпочтительно указанные компоненты предварительно взаимодействуют при температуре от 10 до 20°C в течение 1-30 минут. Сосудом для предварительного взаимодействия может быть либо резервуар с перемешиванием, либо петлевой реактор.

Предварительно провзаимодействовавший катализатор затем загружают в реактор предварительной полимеризации, где проходит стадия (ii). Стадию предварительной полимеризации проводят в первом реакторе, выбранном из петлевого реактора или реактора с постоянным перемешиванием. Предварительная полимеризация может проводиться либо в газовой фазе, либо в жидкой фазе. Предпочтительно ее проводят в жидкой фазе. Жидкая среда содержит жидкий альфа-олефиновый мономер, необязательно с добавлением инертного углеводородного растворителя. Указанный углеводородный растворитель может быть либо ароматическим, таким как толуол, либо алифатическим, такими как пропан, гексан, гептан, изобутан, циклогексан и 2,2,4-триметилпентан. Количество углеводородного растворителя, если присутствует, должно быть ниже 40% масс. по отношению в общей массе альфа-олефинов, предпочтительно ниже 20% масс. Предпочтительно стадию (ii) проводят при отсутствии инертных углеводородных растворителей.

Среднее время нахождения в этом реакторе обычно составляет от 2 до 40 минут, предпочтительно от 10 до 25 минут. температура составляет от 10°C до 50°C, предпочтительно от 20°C до 40°C. Применение этих условий позволяет получать степень предварительной полимеризации в предпочтительном интервале от 60 до 800 г на грамм твердого каталитического компонента. Стадия (ii) также отличается низкой концентрацией твердого вещества в суспензии, обычно в интервале от 50 г до 300 г твердого вещества на литр суспензии.

Суспензию, содержащую предварительно полимеризованный катализатор, выгружают из реактора для предварительной полимеризации и загружают в реактор, в котором проходит стадия (iii). Стадия (iii) может проводиться либо в газовой фазе, либо в жидкой фазе. Процесс в газовой фазе может проводиться в реакторе с псевдоожиженным или перемешиваемым, фиксированным слоем, или в реакторе с газовой фазой, содержащем две взаимосвязанные зоны полимеризации, одна из которых работает в условиях быстрого ожижения, и вторую, в которой полимер течет под силой тяжести. Процесс в жидкой фазе может проходить либо в суспензии, растворе или массе (жидкий мономер). Последняя методика является наиболее предпочтительной и может осуществляться в различных типах реакторов, таких как реакторы с постоянным перемешиванием, петлевые реакторы или реакторы с идеальным вытеснением. Полимеризацию обычно проводят при температуре от 20 до 120°C, предпочтительно от 40 до 85°C. Если полимеризацию проводят в газовой фазе, рабочее давление обычно составляет от 0,5 до 10 МПа, предпочтительно от 1 до 5 МПа. При полимеризации в массе рабочее давление обычно составляет от 1 до 6 МПа, предпочтительно от 1,5 до 4 МПа. Предпочтительно стадию (iii) проводят полимеризацией в жидком мономере, предпочтительно в петлевом реакторе, пропилене, необязательно в смеси с этиленом и/или C4-C10 альфа-олефинами, с получением пропиленового полимера с требуемой нерастворимостью в ксилоле.

На этой стадии и/или на последующей стадии водород может применяться в качестве регулятора молекулярной массы. Пропиленовый полимер, полученный на этой стадии, имеет нерастворимость в ксилоле предпочтительно выше 90% и более предпочтительно выше 95%, индекс изотактичности по содержанию изотактических пентад (определенный из C13-ЯМР всего полимера) выше 93% и предпочтительно выше 95%. Скорость течения расплава по ISO 1133 (230°C, 2,16 кг) может варьироваться в широком спектре от 0,01 до 300 г/10 мин и предпочтительно от 0,1 до 0,250 г/10 мин.

На второй стадии особенно предпочтительного процесса полимеризации сополимер пропилена/этилена (B) получают в обычном газофазном реакторе с псевдоожиженным слоем в присутствии полимерного материала и системы катализаторов, переходящей с предыдущей стадии полимеризации. Смесь для полимеризации выгружают из отпускной камеры выпускной трубы в газоадсорбционный сепаратор и затем загружают в газофазный реактор с псевдоожиженным слоем, работающий в обычных условиях температуры и давления.

Полимером, полученным на стадии (iv), предпочтительно является сополимер этилена, содержащий от 15 до 75% масс. C3-C10 альфа-олефина, необязательно содержащий незначительные следы диена, который является, по крайней мере, на 60% растворимым в ксилоле при комнатной температуре. Предпочтительно альфа-олефин выбирают из пропилена или бутена-1, и его содержание составляет предпочтительно от 20 до 70% масс.

Конечная полимерная композиция, полученная способом в соответствии с данным изобретением, предпочтительно содержит 30-90 массовых частей, предпочтительно 40-80 массовых частей (A) пропиленового полимера, необязательно содержащего незначительные количества этилена и/или C4-C10 альфа-олефинов, не растворимого в ксилоле при 25°C, и 10-70, предпочтительно 20-60 массовых частей (B) этиленового сополимера, растворимого в ксилоле, предпочтительно содержащего от 20 до 70% C3-C10 альфа-олефина. Указанные композиции пропиленового полимера имеют соотношение между характеристической вязкостью полимера, полученного на стадии (iii), и полимера, полученного на стадии (iv) в тетрагидронафталине при 135°С для части, растворимой в ксилоле, и части, не растворимой в ксилоле, при комнатной температуре, от 0,3 до 5.

Общее содержание этилена должно быть выше 9%, предпочтительно выше 10% и более предпочтительно от 10 до 50% масс.

Значение характеристической вязкости растворимой в ксилоле (XSIV) фракции, определенное для пригодной для реактора полимерной композиции, составляет от 0,5 дл/г до 6,0 дл/г.

Композиции, полученные способом в соответствии с данным изобретением, могут быть получены в виде композиций, подходящих для реактора со скоростью течения расплава по ISO 1133 (230°С, 2,16 кг) от 0,01 до 100 г/10 мин, предпочтительно от 0,1 до 70 и более предпочтительно от 0,2 до 60. При желании они могут быть подвергнуты легкому крекингу известными методами для достижения конечного значения КСС, подходящего для выбранной области применения. Химическое расщепление полимера (легкий крекинг) проводят в присутствии свободнорадикальных инициаторов, таких как перекиси. Примеры радикальных инициаторов, которые могут применяться для этой цели, включают 2,5-диметил-2,5-ди (трет-бутилперекись)гексан и дикумилперекись. Расщепление проводят с применением подходящих количеств свободнорадикальных инициаторов и предпочтительно в инертной атмосфере, такой как азот. Способы, аппараты и рабочие условия, известные в данной области техники, могут применяться для проведения этого процесса.

Полученные таким образом пропиленовые сополимеры отличаются превосходным балансом между ударопрочностью и жесткостью. Модуль упругости при изгибе, определенный по ISO 178, выше 900 МПа, предпочтительно выше 1200 МПа и более предпочтительно выше 1400 МПа. Ударопрочность композиции, тестируемой при 0°C, варьируется от 1 до 30 КДж/м, а при -20°C она составляет от 5 до 10 КДж/м2. Другие предпочтительные характеристики композиции, полученной способом в соответствии с данным изобретением, включают:

- распределение молекулярной массы в компоненте (A), выраженное как соотношение M ¯ w / M n ¯ , измеренное ГПХ, равно или выше 6-10, обычно 6-9;

- значение соотношения M z ¯ / M w ¯ в компоненте (A), измененное ГПХ, равно или выше 2,5, в частности от 2,5 до 4,5, обычно 3-4; и

- модуль упругости при изгибе от 700 до 1500 МПа, более предпочтительно от 900 до 1300 МПа.

Композиции в соответствии с данным изобретением также могут содержать добавки, обычно применяемые в данной области техники, такие как антиоксиданты, светостабилизаторы, теплостабилизаторы, зародыши кристаллизации, красители и наполнители.

В частности, добавление зародышей кристаллизации дает значительное улучшение важных физико-химических свойств, таких как модуль упругости при изгибе, температура деформации при нагреве (ТДН), прочность на разрыв на выходе и прозрачность.

Типовые примеры зародышей кристаллизации включают п-трет-бутилбензоат и 1,3- и 2,4-дибензилиденсорбиты.

Зародыши кристаллизации предпочтительно добавляют в композиции в соответствии с данным изобретением в количествах от 0,05 до 2% масс., более предпочтительно от 0,1 до 1% масс. по отношению к общей массе.

Добавление неорганических наполнителей, таких как тальк, карбонат кальция и минеральные волокна, также улучшает некоторые механические свойства, такие как модуль упругости при изгибе и ТДН. Тальк также обладает действием зародыша кристаллизации.

Примеры

Данные для материалов на основе пропиленового полимера получают следующими методами:

Растворимая в ксилоле фракция

2,5 г полимера и 250 мл о-ксилола помещают в стеклянную колбу, оборудованную холодильником и магнитной мешалкой. Температура повышается в течение 30 минут до температуры кипения растворителя. Полученный таким образом раствор затем выдерживают при температуре кипения с обратным холодильником в течение еще 30 минут. Закрытую колбу затем выдерживают в течение 30 минут в бане из льда и воды и в термостатированной водяной бане при 25°C в течение 30 минут. Полученное таким образом твердое вещество отфильтровывают на бумаге для быстрого фильтрования и отфильтрованную жидкость делят на две 100 мл аликвоты. Одну 100 мл аликвоту отфильтрованной жидкости выливают в предварительно взвешенный контейнер, который нагревают на обогревающей плите в потоке азота, для удаления растворителя выпариванием. Затем контейнер выдерживают в печи при 80°C в вакууме до получения постоянной массы. Остаток взвешивают для определения процента растворимого в ксилоле полимера.

Содержание сомономера (C2)

ИК спектроскопия

Содержание сомономера в компоненте B определяют в осажденной «аморфной» фракции полимера. Осажденную «аморфную» фракцию получают следующим образом: к одной 100 мл аликвоте отфильтрованной жидкости, полученной, как описано выше, добавляют 200 мл ацетона при энергичном перемешивании. Необходимо, чтобы закончилось осаждение, что подтверждает разделение прозрачного твердого вещества - раствора. Полученное таким образом твердое вещество фильтруют на металлической сетке и сушат в вакуумной печи при 70°C до достижения постоянной массы.

Молярное отношение подаваемых газов

Определяют газовой хроматографией

Скорость потока расплава (СПР)

Определяют по ISO 1133 (230°C, 2,16 Кг)

Характеристическая вязкость

Определяют в тетрагидронафталине при 135°C

Модуль упругости при изгибе

Определяют по ISO 178

Напряжение при растяжении при пределе текучести и разрушающее напряжение при растяжении

Определяют по ISO 527

Удлинение при пределе текучести и удлинение при разрыве

Определяют по ISO 527

Ударная вязкость по Изоду

Определяют по ISO 180/1 A

Температура перехода от пластического к хрупкому состоянию (D/B)

Согласно этому способу двуосную ударную вязкость определяют с помощью удара автоматическим, компьютеризированным падающим молотом.

Образцы для кругового теста вырезают круглым пробойником (диаметр 38 мм). Их выдерживают в течение, по крайней мере, 12 часов при 23°C и ОВ 50 и затем помещают в термостатированную баню при температуре тестирования на 1 час. Кривую сила-время определяют во время удара падающим молотом (5,3 кг, полусферический пробойник с диаметром Ѕ”) круглого образца, находящегося на кольцевой опоре. Применяют машину типа CEAST 6758/000, модель №2.

Температурой перехода D/B является температура, при которой 50% образцов ломается в указанном выше динамическом испытании.

Пластинки для измерения D/B, имеющие размеры 127×127×1,5 мм, получают следующим методом.

Литьевой машиной является Negri Bossi™ (NB 90) с прижимным усилием 90 тонн. Форма является прямоугольной пластиной (127×127×1,5 мм).

Параметры основного метода указаны ниже:

Реактивное давление (бар): 20

Время впрыска (сек): 3

Максимальное давление при впрыске (МПа): 14

Гидравлическое давление впрыска (МПа): 6-3

Первое гидравлическое давление при удерживании (МПа): 4±2

Первое время удерживания (сек): 3

Второе гидравлическое давление при удерживании (МПа): 3±2

Второе время удерживания (сек): 7

Время охлаждения (сек): 20

Температура формования (°C): 60

Температура расплава от 220 до 280°C.

Температура плавления, энтальпия плавления и температура кристаллизации

Определяют ДСК при изменении температуры на 20°C в минуту

Средний размер частиц продукта присоединения и катализаторов

Определяют методом на основе принципа оптической дифракции монохромного лазерного света с применением аппарата "Malvern Instr. 2600". Средний размер частиц дан как P50.

Примеры 1-5

Пример 1

Получение твердого каталитического компонента

В 500 мл четырехгорлую круглодонную колбу, продуваемую азотом, загружают 250 мл TiCl4 при 0°C. При перемешивании добавляют 10,0 г микросферического MgCl2*2,1C2H5OH, имеющего средний размер частиц 47 мкм (полученного по методике, описанной в примере 1 из EP728769), такое количество диэтил 2,3-диизопропилсукцината в рацемической форме, чтобы молярное отношение Mg/сукцинат было равно 12. Температуру повышают до 100°C и выдерживают при этой температуре в течение 60 мин. Затем перемешивание останавливают, жидкость откачивают и обработку TiCl4 повторяют при 110°C в течение 30 мин. После откачивания добавляют свежий TiCl4 и такое количество 9,9-бис(метоксиметил)фтора, чтобы молярное отношение Mg/сукцинат было равно 12. Затем температуру увеличивают до 90°C в течение 30 минут. После осаждения и отгонки при 85°C твердое вещество промывают шесть раз безводным гексаном (6×100 мл) при 60°C.

Система катализаторов и предполимеризационная обработка

Перед добавлением в реакторы для полимеризации твердый каталитический компонент, описанный выше, подвергают взаимодействию с триэтилалюминием (TEAL) и дициклопентилдиметоксисиланом (DCPMS) в условиях, указанных в таблице 1.

Систему катализаторов затем предварительно полимеризуют, выдерживая в суспензии в жидком пропилене в условиях, указ