Способ нанесения покрытия на длинномерное металлическое изделие из расплава

Иллюстрации

Показать всеИзобретение относится к области обработки металлических изделий, преимущественно длинномерных, путем нанесения металлических покрытий из жидкой фазы методом погружения. В способе изделие перемещают через ванну с расплавом путем его протягивания через окна в стенках ванн, снабженных электромагнитными запорными устройствами. Причем в ванне с расплавом располагают ферромагнитные элементы с образованием консолидированной магнитным полем капиллярной структуры, удерживающей расплав. Для проведения предварительной подготовки поверхности изделие перемещают последовательно через одну или несколько ванн, содержащих различные функциональные жидкости и образованные капиллярные структуры, а перед нанесением покрытия изделие нагревают пропусканием электрического тока через образованные капиллярные структуры предыдущей ванны и упомянутой ванны с расплавом, в которой изделие подвергают непрерывному пластическому растяжению, величина которого составляет 5-20 %. Изобретение позволяет повысить качество покрытия за счет управления процессом запирания при реализации последовательных и непрерывных предварительных операций, в том числе нагрева, и обеспечивает получение гарантированно чистой поверхности металлических изделий. 3 ил.

Реферат

Изобретение относится к области обработки металлических изделий, преимущественно длинномерных, путем нанесения металлических покрытий из жидкой фазы методом погружения.

Беняковский М.А., Гринберг Д.Л. Производство оцинкованного листа. М.: “МЕТАЛЛУРГИЯ”, 1973 г. Стр. 114-118., Виткин А.В. и др. Основы теории и технологии производства белой жести. М.: “МЕТАЛЛУРГИЯ”, 1978 г. Стр. 46-52. Проскуркин Е.В., Попович В.А., Мороз А.Т. Цинкование. Справочник. Москва.: Металлургия. 1988 г. Стр. 181.

Известен способ, реализуемый с помощью устройства, позволяющего управлять зеркалом расплава путем фиксации его в капиллярной структуре, позиционированной в пространстве магнитным полем (патент РФ №114686).

Недостатками указанных выше известных способов являются сложность процесса запирания расплава бегущим электромагнитным полем, невозможность реализации предварительных операций, например, подготовка поверхности в непрерывном режиме без изгиба изделия, в том числе нагрев изделия перед входом в ванну расплава.

Наиболее близким по своей технической сущности и достигаемому результату к предлагаемому изобретению является способ, описанный в А.С. СССР №933792.

Недостатками ближайшего аналога являются:

1. Сложность процесса запирания расплава бегущим электромагнитным полем.

2. Невозможность реализации предварительных операций по подготовке поверхности, в том числе нагрева, в непрерывном режиме без изгиба изделия.

Техническая задача, решаемая изобретением, - управление процессом запирания, возможность реализации последовательных и непрерывных предварительных операций, в том числе нагрева, получение гарантированно чистой поверхности (ювенильной), металлических изделий, находящихся в объеме расплава, следовательно, повышение качества покрытия.

Поставленная задача достигается тем, что в предлагаемом способе нанесения покрытия на длинномерное металлическое изделие из расплава, включающем перемещение изделия через ванну с расплавом с протягиванием изделия через окна в стенках ванн, снабженных электромагнитными запорными устройствами, согласно изобретению в ванне с расплавом располагают ферромагнитные элементы с образованием консолидированной магнитным полем капиллярной структуры, удерживающей расплав, при этом для проведения предварительной подготовки поверхности изделие перемещают последовательно через одну или несколько ванн, содержащих различные функциональные жидкости и образованные капиллярные структуры, причем перед нанесением покрытия изделие нагревают пропусканием электрического тока через образованные капиллярные структуры предыдущей ванны и упомянутой ванны с расплавом, в которой изделие подвергают непрерывному пластическому растяжению, величина которого составляет 5-20%.

Сущность предлагаемого изобретения заключается в том, что в ванне с расплавом располагают ферромагнитные элементы, создают из них консолидированную магнитным полем капиллярную структуру, удерживающую расплав в запорных устройствах, нагревают изделие перед нанесением покрытия пропусканием электрического тока через контакты предыдущей ванны и ванны нанесения покрытия, образованные капиллярной структурой, заполненной расплавом и электролитом (например, раствор ZnCl2) в запорных устройствах, при этом изделие перемещают последовательно через одну или несколько ванн с различными функциональными жидкостями, такими как, например, флюс, травильный раствор, удерживаемые капиллярными структурами в запорных устройствах, кроме того, в ванне с расплавом, в зоне теплового контакта расплава с поверхностью проволоки, последняя подвергается пластическому растяжению, величину которого обеспечивают устройства смотки и размотки путем рассогласования скорости входа проволоки в зону расплава и выхода из него на уровне 5-20%.

Этим достигается дополнительная очистка поверхности, что влияет на процесс адгезии и качество покрытия.

При растяжении менее 5% на поверхности металлического изделия наблюдались наплывы Zn. При создании растяжения в пределах 5-20%-процесс устойчивый, высокое качество покрытия, отсутствие наплывов. При растяжении более 25% меньше наплывов на поверхности металлического изделия, но процесс становится неустойчивым (начинаются порывы).

Условием для создания капиллярного эффекта (запирания) является эффект смачивания поверхности ферромагнитных элементов функциональными жидкостями и размер капилляра.

Предложенный способ запирания жидкости в окнах позволяет организовать технологический процесс из последовательных операций с жидкими средами: такими как флюсование, обезжиривание, травление и т.д.

Прямолинейное движение металлического изделия позволяет создать условия создания кинематической вытяжки с очагом деформации в зоне максимальной температуры, т.е. в зоне расплава. Это позволяет получить дополнительно чистую поверхность и усилить эффект схватывания и получить качественное покрытие.

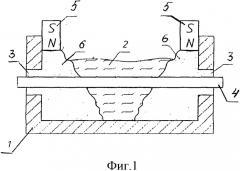

Сущность предлагаемого способа поясняется чертежами, где на фиг.1 представлена функциональная схема, поясняющая принцип нанесения покрытия.

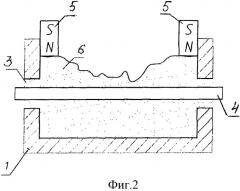

На фиг.2 представлено слияние зеркал ванны, которое происходит при изменении расстояния между окнами и напряженности магнитного поля.

На фиг.3. представлен технологический процесс из последовательных операций, с жидкими средами: такими как флюсование, обезжиривание, травление и т.д

Ванна 1 заполнена расплавом 2. Около стенок ванны 1 с окнами 3 для перемещения изделия 4 располагают ферромагнитные элементы (дробь, сечка), которые под действием магнитного поля источников N-S-5 создают капиллярную структуру 6, которая заполняется жидкостью расплава 2, удерживается на поверхности ферромагнитных элементов силами поверхностного натяжения и препятствует вытеканию расплава через окна 3, в которых перемещается изделие 4. При этом создаются два зеркала ванны, гравитационное и «магнитное». При изменении расстояния между окнами и напряженности магнитного поля происходит слияние зеркал ванны (фиг.2), т.е. весь объем расплава размещается в капиллярной среде и управляется магнитным полем.

Таким же способом происходит запирание жидкости - флюса, раствора ZnCl2 и раствора NaOH.

Реализация способа была проведена на линии, состоящей из 3-х ванн: обезжиривания, флюсования и нанесения цинка.

Капиллярные структуры создавались стальными шариками d=4 мм и сечкой из проволоки d=1 мм. Для ванн обезжиривания и флюсования добавлялся порошок железа d=300 мкм. Объем насыпки 200 мм3. Изделие-проволока d=1,2 мм, предварительно протравленная в растворе HCl. Обезжиривание в растворе NaOH. Флюс-раствор ZnCl2. Проволока протягивалась сначала без растяжения с нагревом между выходом ванны флюсования и ванной расплава до температуры 350°C электроконтактным способом. В ванне с расплавом цинка проволоку подвергали пластическому растяжению величиной 5-20% со скоростью протяжки 3-5 м/мин. Температура расплава Zn примерно 500-530°C.

Процесс устойчивый, наплывы Zn на поверхности проволоки отсутствовали, качество покрытия высокое.

Способ нанесения покрытия на длинномерное металлическое изделие из расплава, включающий перемещение изделия через ванну с расплавом с протягиванием изделия через окна в стенках ванн, снабженных электромагнитными запорными устройствами, отличающийся тем, что в ванне с расплавом располагают ферромагнитные элементы с образованием консолидированной магнитным полем капиллярной структуры, удерживающей расплав, при этом для проведения предварительной подготовки поверхности изделие перемещают последовательно через одну или несколько ванн, содержащих различные функциональные жидкости и образованные капиллярные структуры, причем перед нанесением покрытия изделие нагревают пропусканием электрического тока через образованные капиллярные структуры предыдущей ванны и упомянутой ванны с расплавом, в которой изделие подвергают непрерывному пластическому растяжению, величина которого составляет 5-20 %.