Теплопередающая панель космического аппарата

Иллюстрации

Показать всеТеплопередающая панель космического аппарата относится к космической технике и может быть использована в системах терморегулирования космических аппаратов (КА) при обеспечении теплового режима оборудования, установленного на искусственных спутниках Земли, межпланетных станциях, спускаемых аппаратах и других космических объектах. Теплопередающая панель КА содержит металлическую обшивку и встроенные тепловые трубы. Панель выполнена секционной и состоит из жестко соединенных друг с другом отдельных пустотелых секций с тепловыми трубами. Каждая секция панели, включая тепловые трубы, выполнена в виде единой монолитной конструкции. Предлагаемая панель позволяет повысить эффективность теплового контакта между охлаждаемым оборудованием и встроенными тепловыми трубами, унифицировать составные элементы конструкции, повысить надежность и долговечность панели, снизить загрязнение собственной атмосферы КА за счет изъятия клея из применяемых материалов, а также существенно упростить технологию изготовления приборной панели, которая сочетает в себе тепловые и прочностные функции. 10 з. п. ф-лы, 7 ил.

Реферат

Изобретение относится к космической технике и может быть использовано в системах терморегулирования космических аппаратов (КА) при обеспечении теплового режима оборудования, установленного на искусственных спутниках Земли, межпланетных станциях, спускаемых аппаратах и других космических объектах.

Известно использование тепловых сотопанелей (ТСП) для обеспечения теплового режима оборудования и приборов КА. Тепловая сотопанель является эффективным теплопередающим устройством, представляющим собой, как правило, плоскую, трехслойную конструкцию, (образованную из двух тонких обечаек и сотового наполнителя), внутри которой встроены закладные элементы для крепления приборов и тепловые трубы с герметичными полостями, заполненными теплоносителем. ТСП одновременно выполняет тепловые и прочностные функции при создании негерметичных приборных отсеков КА различной конфигурации. Оборудование, которое устанавливается на тепловую сотопанель, имеет плоские контактные основания, через которые тепло, выделяемое указанным оборудованием, поступает в тепловые трубы (ТТ), встроенные в ТСП, а затем (при необходимости, через дополнительные теплопроводы) к радиационным теплообменникам.

Известен КА, содержащий негерметичный приборный контейнер, выполненный в виде параллелепипеда, все боковые грани которого являются трехслойными сотопанелями (патент RU 2463219, приоритет от 26.04.2011, B64G 1/10, B64G 1/50). Сотопанели выполнены в виде обшивки из двух тонких металлических (например, из сплава алюминия) листов с сотовым наполнителем. Внутри панели проложены тепловые трубы, а тепловыделяющие приборы устанавливаются на поверхности сотопанели. Все сотопанели приборного контейнера соединены в единую тепловую сеть коллекторными тепловыми трубами. Предлагаемое техническое решение позволяет повысить плотность компоновки приборного контейнера и улучшить термостабилизацию приборов и оборудования за счет обеспечения возможности перераспределения тепловых потоков между сотопанелями и обеспечения равномерного распределения температур в пределах каждой сотопанели, но такое решение не обеспечивает достаточно эффективный теплообмен между охлаждаемым оборудованием и встроенными тепловыми трубами.

Причиной этого являются конструктивные особенности ТСП, о которых говорится, например, в статье «Двухфазная система терморегулирования с раскрываемыми холодильниками-излучателями спутника связи с повышенной энерговооруженностью» (Кривов Е.В., ж. «Молодой ученый» №1 (24), Январь, 2011 г.). Здесь, в частности, указано, что при изготовлении трехслойных сотопанелей применяются клеевые соединения, которые должны обеспечить эффективный тепловой контакт корпусов тепловых труб с обшивкой панели из алюминиевых листов. При этом, тепло, выделяемое контактными основаниями установленного оборудования, поступает в тепловые трубы данных ТСП не напрямую, а через обшивку и клеевое соединение.

В ряде случаев, особенно для малогабаритных приборов с высоким тепловыделением или для крестообразных (рекуперативных) соединений тепловых труб с коллекторными теплопроводами, такой тип соединения является недостаточно эффективным, ввиду низкой теплопроводности клея (на два-три порядка ниже, чем у алюминия), что можно классифицировать как серьезный недостаток данной конструкции (и технологии).

Наиболее близким аналогом к заявленной теплопередающей панели КА, выбранным в качестве прототипа, является теплопередающая панель, у которой обшивка ТСП разрезана таким образом, чтобы тепловая труба имела непосредственный контакт с плоским установочным (контактным) основанием прибора (патент US 5682943, опубл. 01.07.1996, B64G 1/58, B64G 1/22). Данное техническое решение позволяет повысить эффективность теплового контакта между имеющимися в панели тепловыми трубами, охлаждаемым оборудованием и другими элементами теплопередающего тракта, осуществляющими передачу тепла к радиационному теплообменнику системы терморегулирования. Однако предложенная конструкция требует усложнения технологии изготовления ТСП, при этом вырезы в обшивке могут привести к потере прочностных характеристик ТСП и, следовательно, снизить надежность конструкции. Кроме того, применение клея при изготовлении сотопанели, впоследствии, в условиях космического вакуума, приводит к повышенному выделению из ТСП различных газов, что негативно сказывается на оптических приборах служебных систем и целевого оборудования (телескопах, многоспектральных сканирующих устройств, оптических датчиков и т.п.). При этом клеевые соединения ограничивают температурный диапазон эксплуатации ТСП, а также подвержены старению и деградации характеристик. Кроме этого, клееная ТСП не допускает механообработки, в случае, когда необходимо «довести» (снизить) неплоскостность или шероховатость поверхности на уже изготовленной панели.

Технической задачей, решаемой предлагаемым изобретением, является увеличение эффективности теплового контакта между охлаждаемым оборудованием и встроенными тепловыми трубами, снижение температурного перепада между источником и стоком тепла, исключение клея из применяемых материалов, повышение надежности и долговечности, унификация составных элементов конструкции, а также существенное упрощение технологии изготовления приборной панели, которая сочетает в себе тепловые и прочностные функции.

Указанная задача обеспечивается тем, что в отличие от известной теплопередающей панели космического аппарата, содержащей металлическую обшивку и встроенные тепловые трубы, новым является то, что панель выполнена секционной и состоящей из жестко соединенных друг с другом отдельных пустотелых секций с тепловыми трубами, при этом каждая секция панели, включая тепловые трубы, выполнена в виде единой монолитной конструкции.

Кроме того, все секции с тепловыми трубами выполнены из алюминиевого сплава методом экструзии.

Кроме того, секции панели соединены друг с другом с помощью шпилек, расположенных с внутренней стороны обшивки панели и проходящих через полости секций панели.

Кроме того, секции панели соединены друг с другом с помощью фермы, расположенной с наружной стороны обшивки панели.

Кроме того, блоки приборов крепятся с помощью закладных элементов, устанавливаемых с внутренней стороны обшивки панели и обеспечивающих прижим блока к обшивке с помощью резьбового соединения.

Кроме того, тепловые трубы соединены между собой, по меньшей мере, одним общим коллектором, выполненным в виде тепловой трубы, при этом полости тепловых труб и коллектора, заправленные теплоносителем, образуют единую замкнутую испарительно-конденсационную систему.

Кроме того, металлическая обшивка панели, со стороны, свободной от установки приборов, является радиационным теплообменником и выполнена переменной толщины, при этом ее толщина уменьшается, по мере удаления от тепловой трубы, согласно следующей зависимости:

δ(x)=0,0001x2+0,0025x+1,1d

где:

x - удаление обшивки от центра тепловой трубы, мм;

δ(x) - переменная толщина обшивки панели, со стороны, свободной от установки приборов, по мере удаления от тепловой трубы, мм;

d - постоянная толщина обшивки со стороны установки приборов, мм, при этом 0,5≤d≤1,2 мм.

Кроме того, полости тепловых труб соединены последовательно, образуя, по меньшей мере, один змеевик теплообменника, по которому прокачивается жидкий теплоноситель.

Кроме того, панель выполнена в виде радиационного теплообменника, у которого полости тепловых труб соединены между собой и используются в качестве конденсатора двухфазного теплопередающего контура.

Кроме того, обшивка панели имеет вырезы в зонах, свободных от установки приборов.

Кроме того, обшивка панели имеет утолщения в местах установки приборов.

Выполнение панели секционной и состоящей из жестко соединенных друг с другом отдельных пустотелых секций с тепловыми трубами позволяет существенно упростить технологию изготовления приборной панели различных размеров и снизить температурный перепад в пределах секции и между секциями панели.

Выполнение каждой секции панели, включая тепловые трубы, в виде единой монолитной конструкции, позволяет улучшить тепловой контакт между охлаждаемым оборудованием и встроенными тепловыми трубами, исключить клей из применяемых материалов, повысить надежность и долговечность конструкции, а также существенно упростить технологию изготовления приборной панели.

Изготовление панелей из алюминиевого сплава методом экструзии позволяет упростить технологию изготовления панелей и снизить затраты на их изготовление.

Соединение секций панели друг с другом с помощью шпилек, расположенных с внутренней стороны обшивки панели и проходящих через полости секций панели, позволят обеспечить жесткость соединения секций панели и упростить их сборку.

Соединение секций панели друг с другом с помощью фермы, расположенной с наружной стороны обшивки панели, позволят обеспечить жесткость соединения секций панели и уменьшить ограничения на размещение тепловых труб во внутренней полости панели.

Крепление приборов к панелям с помощью закладных элементов, например пластин с резьбовыми отверстиями, устанавливаемых с внутренней стороны обшивки панелей, позволяет повысить и распределить более равномерно по поверхности усилие стягивания и тем самым улучшить тепловой контакт между приборами и панелью, а также исключить клеевые соединения.

Соединение тепловых труб между собой, по меньшей мере, одним общим коллектором, выполненным в виде тепловой трубы, с образованием единой замкнутой испарительно-конденсационной системы позволяет повысить эффективность теплопередачи между охлаждаемым оборудованием и тепловыми панелями, а также между отдельными секциями в пределах одной панели.

Выполнение металлической обшивки панели, со стороны, свободной от установки приборов, переменной толщины, которая уменьшается, по мере удаления от тепловой трубы, согласно следующей зависимости:

δ(x)=0,0001x2+0,0025x+1,1d

где:

x - удаление обшивки панели от центра тепловой трубы, мм;

δ(x) - переменная толщина обшивки панели, со стороны, свободной от установки приборов, по мере удаления от тепловой трубы, мм;

d - постоянная толщина обшивки со стороны установки приборов, мм, при этом 0,5≤d≤1,2 мм

позволяет снизить массу теплопередающей панели при использовании ее в качестве радиационного теплообменника.

Последовательное соединение труб панели, с образованием, по меньшей мере, одного змеевика теплообменника, по которому прокачивается жидкий теплоноситель, улучшает условия теплообмена с теплопередающей панелью и позволяет подключить панель непосредственно к жидкостной циркуляционной системе.

Выполнение панели в виде радиационного теплообменника, у которого полости труб соединены между собой и используются в качестве конденсатора двухфазного теплопередающего контура, улучшает условия сброса тепла с теплопередающей панели и позволяет подсоединить панель непосредственно к двухфазному циркуляционному контуру, в частности, к испарителю контурной тепловой трубы.

Наличие в обшивке панели вырезов в зонах, свободных от установки приборов, снижает массу панелей без ухудшения их тепловых характеристик.

Наличие в обшивке панелей утолщений в местах установки приборов повышает эффективность теплопередачи между охлаждаемым оборудованием и встроенными тепловыми трубами.

Сущность изобретения поясняется чертежами, где:

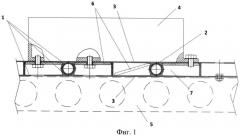

Фиг.1 - сечение теплопередающей панели при односторонней установке приборов;

Фиг.2 - сечение теплопередающей панели при двухсторонней установке приборов и двухрядным размещением тепловых труб;

Фиг.3 - общий вид панели, при объединении тепловых труб панели в единую испарительно-конденсационную систему с помощью коллектора (коллекторной тепловой трубы);

Фиг.4 - общий вид панели при соединении полостей, изготовленных под тепловые трубы, в проточный змеевиковый теплообменник для прокачки через него жидкого теплоносителя;

Фиг.5 - сечение теплопередающей панели при использовании панели в качестве одностороннего радиационного теплообменника, объединяющего в себе функции радиатора и конденсатора двухфазного контура;

Фиг.6 - сечение теплопередающей панели при использовании панели в качестве двухстороннего радиационного теплообменника.

Фиг.7 - диаграмма изменения толщины обшивки панели по мере удаления от тепловой трубы.

Предлагаемая теплопередающая панель, показанная на Фиг.1, содержит несколько жестко соединенных друг с другом пустотелых монолитных металлических секций (1), в каждой из которых имеется полость (2), которая герметично закрывается, заправляется теплоносителем и выполняет функцию тепловой трубы. Соединение нескольких секций друг с другом позволяет построить панель необходимых размеров. Все секции панели крепятся к силовым элементам КА и могут быть соединены механическим крепежом или сварены между собой.

Капиллярной структурой в тепловой трубе могут служить продольные канавки, которые, например, могут быть изготовлены совместно с другими элементами сечения секции методом экструзии, а паровой канал может иметь круглое сечение. В этом случае, центральную полость необходимо герметично закрыть и заправить теплоносителем (обычно аммиаком). При необходимости может быть применен и другой тип капиллярной структуры, например, артериальный с раздающей структурой в виде резьбовых канавок.

Обшивка каждой секции имеет две плоские грани (3), к которым крепятся блоки приборов (4), или за которые панель крепится к силовым элементам (5) КА. Для осуществления надежного крепления приборов к панели, а также для крепления самой панели используют резьбовые соединения. Ответной частью служат устанавливаемые с внутренней стороны обшивки панели закладные элементы, например, плоские пластины с резьбовыми отверстиями (или проходными отверстиями под гайку снаружи) (6), которые вставляются с торцевой части каждой секции внутрь полостей (7) и подводятся в нужное место.

Профили полостей под ТТ (2) могут иметь различную конфигурацию, например, быть выполненными в виде сдвоенных ТТ, расположенных в два ряда так, чтобы увеличить строительную высоту теплопередающей панели. Приборы (4) могут устанавливаться на панель с двух сторон (Фиг.2). Возможно соединение тепловых труб панели с коллекторной тепловой трубой (8) по капиллярной структуре и по паровым каналам таким образом, чтобы все каналы ТТ, включая коллекторный, соединились в единую замкнутую испарительно-конденсационную систему (Фиг.3). Такая система герметична, имеет общую капиллярную структуру, заправленную общим теплоносителем, и единую систему сообщающихся между собой паровых каналов. Создание такого сложного соединения является известной, решенной на практике инженерной задачей, а в настоящем случае предлагается выполнять соединение ТТ между собой с помощью артериальной капиллярной структуры (типа сегментная артерия с резьбовой раздающей капиллярной структурой). В данном решении контактные термические сопротивления между тепловыми трубами, встроенными в панель, и коллекторной тепловой трубой будут исключены из теплопередающего тракта, что дополнительно снизит как общий перепад температуры, так и температурный градиент по панели.

Также полости теплопередающей панели можно соединить в змеевик (9) проточного теплообменника (Фиг.4). Известно, что в ТСП и в фрезерованных тепловых панелях тепловые трубы, иногда заменяют на трубы жидкостной СТР, внутри которых (с помощью насоса) прокачивается жидкий теплоноситель. Это решение предлагается применять и для заявляемых теплопередающих панелей, т.е. панелей, собранных из монолитных секций. Для этого соответствующие каналы секций соединяются в проточный теплообменник по правилам, которые применяются при конструировании жидкостной или двухфазной СТР.

В случае, если такой проточный теплообменник используется в качестве конденсатора двухфазного теплопередающего контура - диаметр каналов может быть относительно небольшим (2-4 мм), а стенки каналов - гладкими. Подобные радиаторы-конденсаторы, но на базе ТСП, широко применяются для КА.

Возможно объединение конденсатора двухфазного контура с радиатором, (как завершающим элементом теплопередающего тракта), см. Фиг.5. Здесь, конденсатор двухфазной системы (полости секций, отмеченные поз.2) представляет собой систему цилиндрических гладкостенных каналов, имеющих круглое сечение малого диаметра. Такие каналы могут быть соединены последовательно, как показано на Фиг.4, а могут иметь совокупность соединений как параллельных, так и последовательных, сохраняя при этом принцип проточного теплообменника, имеющего вход и выход.

Заявляемая панель может использоваться в качестве двухстороннего радиатором-конденсатором двухфазного контура (Фиг.6). При конструировании двухстороннего радиатора на базе монолитных безсотовых секций соединение секций можно производить с помощью шпилек (10), т.е. не закрывать излучающие поверхности элементами креплений. Такое решение дает возможность максимально открыть обшивки панели для излучения в окружающее пространство. Сам радиатор, при этом, должен крепиться к КА с использованием торцевых граней панелей.

В случае, если сама панель с установленными приборами используется для сброса тепла излучением с помощью оппозитной грани обшивки по отношению к грани, на которой установлены приборы, - толщину излучающей грани можно оптимизировать. Применение экструзии при изготовлении секций панели позволяет выполнить грани обшивки с переменным сечением и, соответственно, снизить массу панели.

Как правило, шаг тепловых труб регламентируется технологией производства тепловых панелей, подобных ТСП. В практике, для российских КА, применяется шаг тепловых труб в диапазоне 70-140 мм. На диаграмме Фиг.7 выполнен анализ эффективности излучающего ребра при максимальном шаге ТТ. Из диаграммы видно, что уменьшение сечения ребра по определенному закону позволяет сохранить интегральную эффективность излучения, но при этом масса ребра может быть снижена на 15%.

Зависимость изменения толщины металлической обшивки панели, со стороны свободной от установки приборов, здесь, аппроксимируется выражением:

δ(x)=0,0001x2+0,0025x+1,1d, где:

x - удаление обшивки панели от центра тепловой трубы, мм;

δ(x) - переменная толщина обшивки панели, со стороны, свободной от установки приборов, по мере удаления от тепловой трубы, мм;

d - постоянная толщина обшивки со стороны установки приборов, мм, при этом 0,5≤d≤1,2 мм

при нормальном уровне температур (0-20°C).

В случае, когда одна из граней обшивки панели (как правило, та, которая обращена к силовым элементам КА) не задействована ни для установки приборов, ни в качестве излучателя - часть материала секций (из обшивки) может быть удалена фрезерованием, что позволит дополнительно снизить массу. Удаление материала из указанных мест, в данном случае, практически не повлияет на тепловые свойства панели.

Грани обшивки секций, обращенные к приборам, также могут иметь переменную, повышенную или пониженную (без ущерба для прочности) толщину материала. Толщина материала обшивки секции в зоне контакта с прибором выбирается с учетом параметров самого прибора, в частности, неравномерности выделяемого теплового потока, толщины контактного основания, требования к градиенту температуры на посадочном месте и т.п.

Работает теплопередающая панель следующим образом. Тепло, выделяемое приборами (4), благодаря непосредственному тепловому контакту поступает в металлическую обшивку секции (1) и далее в тепловую трубу (2) этой же секции. Тепло, попавшее в панель (и распределившееся по длине с помощью ТТ), может излучаться любой из граней обшивки секции либо отводиться в коллектор (8). (Коллектор может иметь рекуперативное соединение с тепловыми трубами панели). В коллекторе происходит перераспределение тепловых потоков между секциями, а также передача тепла, (с помощью теплопровода на базе ТТ, КнТТ и т.п.), к другой, подобной, теплопередающей панели, которая излучает тепло в открытое космическое пространство.

Использование унифицированных секций приборной панели и/или радиатора, изготовленных в виде монолитных конструктивных элементов, например, с помощью высокоэффективного технологического метода экструзии, позволяет исключить многие трудоемкие технологические операции, связанные с размещением внутри панели тепловых труб (различной длины и конфигурации), а также исключить склейку всех элементов сотопанелей между собой. Одновременно повышается надежность и долговечность панели в процессе эксплуатации, а также сводятся к минимуму термодеформации, поскольку в заявляемой конструкции используется однородный материал.

Благодаря идее создания монолитных пустотелых металлических секций уже в процессе производства можно задать необходимую конфигурацию каналов для тепловых труб, а также задать закон изменения толщины материала (в поперечном сечении) для контактной или излучающей граней секций.

Благодаря отсутствию стыков на клеевых соединениях, имеющих значимое термическое сопротивление, повышается эффективность передачи тепла от посадочных мест приборов к остальным элементам теплопередающего тракта. Отсутствие клея в конструкции панели позволяет снизить загрязнение собственной атмосферы КА, что важно при установке чувствительных оптических приборов.

Использование предлагаемого изобретения расширит возможности применения панелей, предназначенных для установки и обеспечения теплового режима оборудования и приборов космического назначения.

1. Теплопередающая панель космического аппарата, содержащая металлическую обшивку и встроенные тепловые трубы, отличающаяся тем, что панель выполнена секционной и состоящей из жестко соединенных друг с другом отдельных пустотелых секций с тепловыми трубами, при этом каждая секция панели, включая тепловые трубы, выполнена в виде единой монолитной конструкции.

2. Панель по п.1, отличающаяся тем, что все секции с тепловыми трубами выполнены из алюминиевого сплава методом экструзии.

3. Панель по п.1, отличающаяся тем, что секции панели соединены друг с другом с помощью шпилек, расположенных с внутренней стороны обшивки панели и проходящих через полости секций панели.

4. Панель по п.1, отличающаяся тем, что секции панели соединены друг с другом с помощью фермы, расположенной с наружной стороны обшивки панели.

5. Панель по п.1, отличающаяся тем, что блоки приборов крепятся с помощью закладных элементов, устанавливаемых с внутренней стороны обшивки панели и обеспечивающих прижим блока к обшивке с помощью резьбового соединения.

6. Панель по п.1, отличающаяся тем, что тепловые трубы соединены между собой, по меньшей мере, одним общим коллектором, выполненным в виде тепловой трубы, при этом полости тепловых труб и коллектора, заправленные теплоносителем, образуют единую замкнутую испарительно-конденсационную систему.

7. Панель по п.1, отличающаяся тем, что металлическая обшивка панели, со стороны, свободной от установки приборов, является радиационным теплообменником и выполнена переменной толщины, при этом ее толщина уменьшается, по мере удаления от тепловой трубы согласно следующей зависимости:δ(x)=0,0001x2+0,0025x+1,1d, где:x - удаление обшивки панели от центра тепловой трубы, мм;δ(x) - переменная толщина обшивки панели, со стороны, свободной от установки приборов, по мере удаления от тепловой трубы, мм;d - постоянная толщина обшивки со стороны установки приборов, мм, при этом 0,5≤d≤1,2 мм.

8. Панель по п.1, отличающаяся тем, что полости тепловых труб соединены последовательно, образуя, по меньшей мере, один змеевик теплообменника, по которому прокачивается жидкий теплоноситель.

9. Панель по п.1, отличающаяся тем, что она выполнена в виде радиационного теплообменника, у которого полости тепловых труб соединены между собой и используются в качестве конденсатора двухфазного теплопередающего контура.

10. Панель по п.1, отличающаяся тем, что ее обшивка имеет вырезы в зонах, свободных от установки приборов.

11. Панель по п.1, отличающаяся тем, что ее обшивка имеет утолщения в местах установки приборов.