Способ определения скорости коррозии металлических сооружений и устройство для его реализации

Иллюстрации

Показать всеИзобретение относится к области оценки коррозионной поврежденности подземных сооружений и может применяться в нефтяной и газовой промышленности в составе систем дистанционной оценки скорости коррозии и определения вида коррозии (поверхностной равномерной, неравномерной, язв и питтингов) подземных трубопроводов. Размещают устройство для оценки скорости коррозии, состоящее из образца-свидетеля и двух пьезоэлектрических преобразователей раздельно-совмещенного и совмещенного типа в коррозионной среде, последовательно преобразователем каждого типа определяют текущую толщину образца по времени прихода донных эхо-сигналов. Затем рассчитывают скорость и определяют вид коррозии по изменению значений текущей толщины образца-свидетеля относительно начальной. Техническим результатом является упрощение способа оценки скорости коррозии для применения его в составе систем коррозионного мониторинга магистральных трубопроводов и создание устройства, реализующего способ с применением стандартных средств ультразвукового контроля. 2 н.п. ф-лы.

Реферат

Изобретение относится к области оценки коррозионной поврежденности подземных сооружений и может применяться в нефтяной и газовой промышленности в составе систем дистанционной оценки скорости коррозии и определения вида коррозии (поверхностной равномерной, неравномерной, язв и питтингов) подземных трубопроводов.

Известны способы определения скорости коррозии, в частности гравиметрический, заключающийся в оценке изменения массы образца, подверженного коррозии [Коррозионная стойкость оборудования химических производств: Способы защиты оборудования от коррозии. Справ. изд. / Под ред. A.M. Сухотина. - Л.: Химия, 1987. - С.6-12], способ определения коррозионной поврежденности поверхности при помощи механического микрометра, заключающийся в измерении глубины коррозионных повреждений поверхности [Коррозионная стойкость оборудования химических производств: Способы защиты оборудования от коррозии. Справ. изд. / Под ред. A.M. Сухотина. - Л.: Химия, 1987. - С.22-23]. Также известен способ определения скорости коррозии по поляризационным кривым [Александров Ю.В. Коррозия газонефтепроводов. Электрохимические методы защиты / Ю.В. Александров. - СПб.: «Недра», 2011. - С.70-85], заключающийся в проведении потенциостатических измерений с использованием образцов металла с построением поляризационных кривых, скорость коррозии оценивается по углу наклона построенных кривых. Данные способы неприменимы для дистанционного контроля, для реализации способов требуется доступ к поверхности сооружения или образца, либо они реализуются в лабораторных условиях.

Известен резистометрический способ определения скорости коррозии, основанный на оценке изменения электрического сопротивления проводника вследствие его корродирования [Акользин П.А. Коррозия и защита металла теплоэнергетического оборудования / П.А. Акользин. - М.: Энергоиздат, 1982. - С.251], заключающийся в том, что датчик, состоящий из чувствительного элемента (чаще всего проволоки) помещают в коррозионную среду, измеряют сопротивление проводника, по изменению сопротивления проводника во времени судят о скорости коррозии. Способ пригоден для дистанционного контроля, однако, как правило, имеется различие физико-химических свойств чувствительных элементов датчиков и металла сооружения, которое приводит к некорректной оценке скорости коррозии, кроме этого, размеры чувствительных элементов (прежде всего площадь корродирующей поверхности) не позволяют полностью имитировать коррозионные процессы, происходящие на поверхности сооружений, так как на поверхности сооружения образуются электрохимические элементы, приводящие к неравномерной коррозии.

Известен способ контроля скорости коррозии металлических сооружений, основанный на оценке затухания электромагнитной волны и заключающийся в том, что устанавливают чувствительный элемент рядом с сооружением, находящимся в коррозионной среде, возбуждают электромагнитную волну со смещением энергии магнитного поля в области между чувствительным элементом и поверхностью металлического сооружения для возбуждения в ней тока, измеряют изменение замедления возбуждаемой электромагнитной волны, о скорости коррозии металлического объекта судят по этому изменению замедления [Пат. №2110784. Способ контроля скорости коррозии металлических объектов. Опубл. 10.05.1998, МПК G01N 17/00]. Недостатком способа является невозможность определения вида коррозии, протекающей на поверхности сооружения.

Известно устройство, позволяющее оценить скорость коррозии посредством измерения времени прохождения ультразвуковой волны через образец-свидетель, имитирующий незащищенный изоляционным покрытием участок трубопровода [ПМ №123525. Датчик скорости коррозии. Опубл 27.12.2012. МПК G01N 17/02]. В устройстве используется пьезоэлектрический преобразователь совмещенного типа, создающий ультразвуковой импульс в металле образца-свидетеля и принимающий отраженные донные эхо-сигналы. Толщина образца рассчитывается по времени прихода донного эхо-сигнала, скорость коррозии оценивается по изменению толщины образца во времени. Для оценки скорости коррозии сооружений, защищенных средствами электрохимической защиты, дополнительным проводником создается контакт с сооружением. Недостатком является то, что при помощи известного устройства невозможно оценивать скорость локальной коррозии (язвы, питтинги), также невозможно определить вид и дифференцированно оценить скорость коррозии при сочетании различных видов коррозии.

Известен способ оценки скорости коррозии и устройство для его реализации, использующие ультразвуковой метод исследования веществ, выбранные в качестве прототипа [US Patent 6,490,927. Опубл. 10.12.2002. МПК G01N 29/10]. В коррозионную среду помещают образец-свидетель, изготовленный из металла, идентичного металлу контролируемого сооружения, с установленным на него преобразователем, способный возбуждать ультразвуковые колебания и принимать эхо-сигналы. С помощью преобразователя в образце генерируется импульс, осуществляется прием отраженных от поврежденной коррозией поверхности эхо-сигналов, анализируются полученные данные. Скорость коррозии и размеры дефекта оцениваются по времени прихода эхо-сигналов, являющихся следствием отражения ультразвуковой волны от поверхности дефектов и регистрируемых между зондирующим импульсом и донным эхо-сигналом.

К недостаткам относится необходимость использования прецизионного оборудования и необходимость создания определенных условий контроля (результат измерения зависит от положения преобразователя относительно дефекта), например, с помощью стандартных средств ультразвукового контроля в трубных сталях невозможно зарегистрировать используемые в способе эхо-сигналы отражения ультразвуковой волны от дефектов, возникающие между зондирующим импульсом и донным эхо-сигналом, что затрудняет применение способа в составе систем дистанционной оценки скорости коррозии и определения вида коррозии.

Задачей изобретения является упрощение способа оценки скорости коррозии для применения его в составе систем коррозионного мониторинга магистральных трубопроводов и создание устройства, реализующего способ с применением стандартных средств ультразвукового контроля.

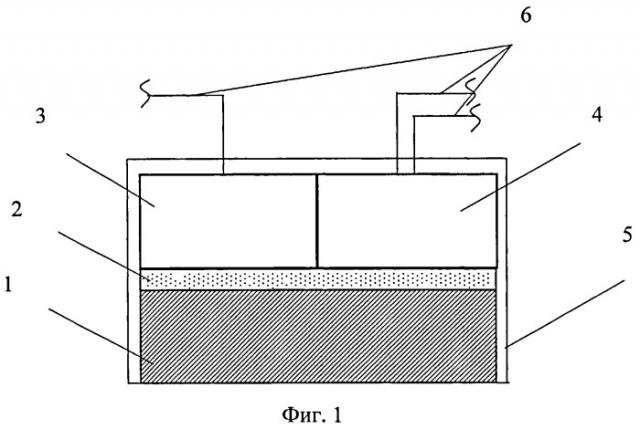

В части устройства задача решается тем, что в устройстве для оценки скорости коррозии, состоящем из образца-свидетеля, изготовленного из металла, идентичного металлу контролируемого сооружения, и установленного на него преобразователя, способного возбуждать ультразвуковые колебания и принимать эхо-сигналы, для возбуждения ультразвуковых колебаний и приема эхо-сигналов используется набор из двух стандартных пьезоэлектрических преобразователей разного типа: совмещенного и раздельно-совмещенного, установленных на его поверхность. Конструкция устройства поясняется эскизом (фиг.1).

На образец-свидетель 1 через контактный слой 2 установлены совмещенный 3 и раздельно-совмещенный 4 пьезоэлектрические преобразователи, для передачи электрических сигналов к преобразователям и от них используются проводники 6, от внешней среды конструкция изолирована защитным покрытием 5.

В части способа задача решается тем, что в способе определения скорости коррозии подземных сооружений, включающем размещение устройства для оценки скорости коррозии в коррозионной среде, возбуждение ультразвуковых колебаний в образце-свидетеле, прием отраженных от поврежденной коррозией поверхности образца-свидетеля эхо-сигналов, анализ эхо-сигналов, расчет толщины образца по времени прихода эхо-сигналов, определение скорости и вида коррозии по изменению значений текущей толщины образца-свидетеля относительно начальной, для возбуждения и приема эхо-сигналов используется два пьезоэлектрических преобразователя разного типа: раздельно-совмещенный и совмещенный. Измерения проводят последовательно каждым преобразователем и анализируют полученные результаты в следующем порядке (фиг.2): оценивают текущую толщину образца по результатам измерений раздельно-совмещенным преобразователем, в случае отсутствия изменений толщины образца-свидетеля по сравнению с первоначальной, делают вывод об отсутствии коррозии, в случае измения толщины производят измерение преобразователем совмещенного типа. Если изменения толщины образца-свидетеля не выявлены по результатам измерения совмещенным преобразователем, то это свидетельствует о наличии только локальных дефектов (язвы или питтинга), если изменения зафиксированы, то сравнивают значения толщины, определенные по результатам измерения каждым из преобразователей. При равенстве значений толщин, измеренных разными пьезоэлектрическими преобразователями, делают вывод о наличии равномерной поверхностной коррозии, их различие говорит о развитии локальной коррозии на фоне равномерной.

Скорость коррозии Vкор., мм/год, определяется отношением убыли толщины образца-свидетеля Δh, мм, являющейся разницей значений начальной hn, мм, и текущей измеренной толщины hn+1, мм, ко времени между двумя измерениями τ, лет:

V к о р . = h n − h n + 1 τ . ( 1 )

Толщину образца-свидетеля h, мм, определяют как произведение скорости распространения продольных ультразвуковых волн в металле образца-свидетеля, υ, м/с, и половины времени возврата донного эхо-сигнала, t, с:

h = υ ⋅ t 2 . ( 2 )

Поскольку определение толщины образца-свидетеля проводится с помощью совмещенного и раздельно-совмещенного пьезоэлектрических преобразователей, и измеренные значения могут отличаться, для расчета скорости коррозии разделяют эти значения на h n C и h n P C соответственно.

Пример 1. Из фрагмента трубы магистрального газопровода изготовлен образец-свидетель, марка стали 17Г1С, начальная толщина 10 мм. Для проведения измерения скорости коррозии предложенным методом коррозионные повреждения создавались искусственно в лабораторных условиях. На внешней стороне образца-свидетеля в ходе коррозионных испытаний по ГОСТ 9.308-85 в течение 120 дней переменным погружением в электролит (раствор хлористого натрия концентрацией 30±3 г/дм3) создавалась равномерная коррозия с потерей металла 0,8 мм. После этого искусственно имитировались локальные коррозионные дефекты: сверлением выполнены три повреждения диаметрами 2, 3 и 4 мм, с глубиной относительно корродированной поверхности 3,2, 2,2 и 1,2 мм соответственно. На внутреннюю поверхность образца-свидетеля установлены два пьезоэлектрических преобразователя (ПЭП): раздельно-совмещенный ПЭП Panametrics D799 с рабочей частотой 5 МГц и совмещенный ПЭП A551S с рабочей частотой 5 МГц. Для измерения времени возврата донного эхо-сигнала использовался ультразвуковой дефектоскоп Panametrics EPOCH LT. Согласно справочной информации принимают что, скорость распространения продольных ультразвуковых волн в металле образца-свидетеля составляет 5990 м/с.

Перед созданием искусственных коррозионных повреждений провели измерения каждым преобразователем, время прихода донного эхо-сигнала t составило 3,33 мкс, следовательно, измеренная начальная толщина образца h P C n равна измеренной начальной толщине h n C и соответствуют фактической толщине образца-свидетеля:

h = υ ⋅ t 2 = 5990 ⋅ 3 , 33 ⋅ 10 − 6 2 = 10 , 00 м м

Далее проводились измерения раздельно-совмещенным преобразователем, время прихода донного эхо-сигнала составляет 2,00 мкс, что соответствует текущей толщине h P C n + 1 образца-свидетеля 6 мм, зафиксирована убыль металла Δh=4, что соответствует наиболее глубокому (самому опасному) искусственно созданному локальному дефекту. Поскольку толщина не соответствует первоначальной h P C n , проводят измерения совмещенным преобразователем. Время прихода эхо-сигнала, зафиксированное совмещенным преобразователем, составляет 3,07 мкс, что соответствует толщине 9,2 мм. Толщина образца h C n + 1 , определенная по результатам измерения совмещенным преобразователем, не соответствует первоначальной h C n и толщине h P C n + 1 , определенной с помощью раздельно-совмещенного преобразователя. Таким образом выявлена локальная коррозия с убылью толщины образца-свидетеля Δh=4 мм на фоне поверхностной коррозии с глубиной повреждения в 0,8 мм.

Определим скорость искусственно воспроизведенной коррозии для условий Примера 1:

V л о к . к о р . = h n P C − h n + 1 P C τ = 10 − 4 120 = 0 , 05 м м / с у т = 18 , 25 м м / г о д ;

V р а в н . к о р . = h n C − h n + 1 C τ = 10 − 9 , 2 120 = 0 , 0067 м м / с у т = 2 , 43 м м / г о д .

Пример 2. Необходимо оценить эффективность работы системы электрохимической защиты подземного магистрального газопровода путем определения скорости коррозии, трубы которого изготовлены из стали марки 09Г2С. Для изготовления устройства используется образец-свидетель из стали марки 09Г2С толщиной 10 мм, изготовленный из трубы аварийного запаса, раздельно-совмещенный преобразователь D1762 с рабочей частотой 5 МГц и совмещенный преобразователь S3567 с рабочей частотой 2,5 МГц, регистрирубщий блок изготовлен на базе ультразвукового толщиномера А1210. Площадь поверхности образца-свидетеля, контактирующей с коррозионной средой, составляет 2 см2. Опыт эксплуатации магистральных газопроводов показывает, что наиболее часто встречающиеся локальные повреждения изоляции имеют сопоставимые размеры. Устройство для оценки скорости коррозии помещается в околотрубное пространство газопровода, проводником создается электрический контакт образца-свидетеля и газопровода.

Через полгода после размещения устройства в грунт проведены измерения. Время прихода донного эхо-сигнала от раздельно-совмещенного преобразователя составило 3,32 мкс, соответствует толщине h P C n + 1 = 9 , 94 м м . Текущая толщина образца h P C n + 1 отличается от начальной, поэтому далее проводят измерение совмещенным преобразователем, время прихода донного эхо-сигнала составило 3,32 мкс, что соответствует толщине 9,94 мм. Значения толщины образца-свидетеля h P C n + 1 и h C n + 1 , определенные по результатам двух измерений, равны, таким образом делают вывод о том, что выявлена поверхностная равномерная коррозия.

Определим скорость коррозии для условий Примера 2:

V р а в н . к о р . = h n C − h n + 1 C τ = 10 − 9 , 94 0 , 5 = 0 , 12 м м / г о д .

Согласно СТО Газпром 9.0-001-2009 «Защита от коррозии. Основные положения», скорость коррозии на обследуемом участке соответствует интервалу 0,1-0,3 мм/год, что говорит о повышенной коррозионной опасности, рекомендуется произвести корректировку режимов работы системы электрохимической защиты.

1. Способ определения скорости коррозии подземных сооружений, включающий размещение устройства для оценки скорости коррозии в коррозионной среде, возбуждение ультразвуковых колебаний в образце-свидетеле, прием отраженных от поврежденной коррозией поверхности образца-свидетеля эхо-сигналов, анализ эхо-сигналов, расчет толщины образца по времени прихода эхо-сигналов, определение скорости и вида коррозии по изменению значений текущей толщины образца-свидетеля относительно начальной, отличающийся тем, что последовательно возбуждают ультразвуковые колебания и принимают эхо-сигналы от корродированной поверхности двумя типами преобразователей: раздельно-совмещенным и совмещенным, рассчитывают начальную и текущую толщины образца-свидетеля по результатам измерения времени прихода эхо-сигнала от раздельно-совмещенного и совмещенного пьезоэлектрического преобразователя, сопоставляют начальные и текущие значения толщины образца-свидетеля, рассчитанные для результатов измерения преобразователем каждого типа, определяют скорость коррозии и судят о виде коррозии.

2. Устройство для реализации способа по п. 1, включающее в себя образец-свидетель из металла, идентичного металлу подземного сооружения, пьезоэлектрический преобразователь совмещенного типа, пьезоэлектрический преобразователь раздельно-совмещенного типа, соединительные проводники, внешнее защитное покрытие.