Корпус тепловыделяющей сборки и теплвыделяющая сборка с таким корпусом

Иллюстрации

Показать всеИзобретение относится к тепловыделяющим сборкам ядерного реактора, преимущественно на быстрых нейтронах. Корпус тепловыделяющей сборки с продольной осью (X) содержит первый (4) и второй (6) трубчатые сегменты, выполненные из металлического материала и образующие продольные концы корпуса сборки. Рама (8), выполненная из металлического материала, соединяет первый (4) и второй (6) сегменты, причем рама (8) является ажурной. Между первым (4) и вторым (6) сегментами внутри рамы (6) размещена керамическая трубчатая внутренняя конструкция (10). Технический результат - устойчивость тепловыделяющей сборки как в штатном режиме работы реактора, так и в аварийном. 2 н. и 20 з.п. ф-лы, 1 табл., 8 ил.

Реферат

Область техники и уровень техники

Настоящее изобретение относится к корпусу тепловыделяющей сборки и тепловыделяющей сборке с таким корпусом.

Электростанции, вырабатывающие энергию из реакций ядерного деления, используют тепловыделяющие элементы, в которых происходят реакции деления с выделением тепловой энергии.

Эта энергия извлекается из элементов посредством теплообмена с теплоносителем, который охлаждает их.

Тепловыделяющие элементы выполнены в виде топливных стержней, собранных в пучки, причем эти пучки заключены в корпус, и все это вместе образует тепловыделяющую сборку.

Существуют различные типы сборок, в зависимости от условий работы и эксплуатации реакторов.

Разрабатываются реакторы новой конструкции, известные как реакторы IV поколения, реакторы на быстрых нейтронах, охлаждаемые либо газообразным теплоносителем, RNR-G (реактор с газовым охлаждением), либо натрием, RNR-Na.

В сборке известного типа для реактора на быстрых нейтронах с натриевым охлаждением активная зона содержит, снизу вверх:

- цилиндрическую опору круглого сечения, используемую для размещения и удержания сборки в колонне решетчатого настила, используемой в качестве трубопровода для подачи натрия для охлаждения активной зоны. Все сборки активной зоны установлены на решетчатом настиле и размещены одна за другой,

- монолитный корпус, состоящий из цилиндрической трубы правильного шестиугольного сечения, проходящей между опорой и верхней нейтронной защитой, которые будут описаны ниже. Корпус содержит пучок стержней, покрытых оболочкой, заключающих в себе делящийся и/или воспроизводящий материал, причем стержни, в общем случае, располагаются в правильном порядке,

- цилиндрический сплошной блок правильного шестиугольного сечения, состоящий из одного или более материалов, препятствующих утечке нейтронов в верхней части активной зоны, причем конец этого блока также образует захватную головку для захвата всей сборки. Кроме того, через этот блок снизу вверх проходит канал для выпуска через головку потока натрия, охлаждающего сборку. Это устройство называется верхней нейтронной защитой или PNS.

Каждую сборку можно удалять индивидуально, и можно удалять с решетчатого настила или устанавливать на него согласно эксплуатационным требованиям к реактору, особенно в операциях перезагрузки.

В позиции на решетчатом настиле сборки омываются в активной зоне жидким натрием; натрий проникает в каждую сборку через отверстия, предусмотренные для этой цели вокруг опоры, и течет снизу вверх от опоры, и выходит через верхнюю нейтронную защиту, охлаждая пучок топливных стержней или воспроизводящих стержней при прохождении через корпус.

Современные варианты осуществления реакторов с натриевым охлаждением на быстрых нейтронах в мире имеют тепловыделяющие сборки, корпус которых содержит монолитную шестиугольную металлическую трубу, обычно выполненную из аустенитной, ферритной или ферритной/мартенситной нержавеющей стали.

Корпус выполняет две основные функции, гарантирующие удовлетворительную работу сборок и активной зоны.

Во-первых, корпус механически соединяет опору с верхней нейтронной защитой. Таким образом, он отвечает за целостность сборки при ее захвате верхней нейтронной защитой. Он также придает устройству жесткость, позволяя ему удерживаться при установке опоры в решетчатом настиле.

Во-вторых, труба направляет поток охлаждающей текучей среды, необходимой для охлаждения пучков ТВЭЛов и/или воспроизводящих пучков, снизу вверх, и регулирует гидравлические диаметры в каждой секции сборки. Действительно, поддержание гидравлических диаметров является важным условием обеспечения стабильной работы.

Поэтому диаметральная деформация трубы должна быть ограничена. Она сконструирована так, чтобы формировать трубу давления.

Корпус также выполняет вспомогательные функции, целью которых является повышение надежности функций других составных частей и общее повышение уровня эксплуатационной безопасности сборок и активной зоны.

Поскольку корпус составляет неотъемлемую часть активной зоны, для его изготовления выбирается материал, обладающий нейтронной совместимостью с получением быстрого потока и с необходимой объемной плотностью мощности в активной зоне.

Кроме того, он обеспечивает защитную механическую оболочку тепловыделяющих элементов, образующих сборку, защищающую их от любой опасности повреждения в течение времени жизни сборок, например при изготовлении, транспортировке и манипулировании, и в ходе эксплуатации в реакторе и в течение цикла вне реактора в качестве отработавшей тепловыделяющей сборки.

Шестиугольное сечение трубы позволяет создать компактную сеть с шестиугольными ячейками и добиться высокой геометрической компактности компонентов, что, в свою очередь, позволяет получить критическую массу с высокой объемной плотностью делящихся ядер.

Кроме того, для изготовления корпуса выбирается материал с минимальным количеством веществ, неблагоприятных для нейтронных реакций. Таким образом, выбираются материалы с удовлетворительными механическими свойствами, и из них - те, которые оказывают наименьшее негативное влияние на нейтронные реакции.

В случае корпусов сборок для реактора на быстрых нейтронах с натриевым охлаждением в качестве марок стали выбираются марки нержавеющей стали аустенитного, ферритного или ферритного/мартенситного сортов.

Что касается функции трубы давления, выбирается толщина стали, позволяющая выдерживать внутреннее давление.

Следовательно, современные корпуса сборок состоят из монолитной трубы шестиугольного сечения, материал которой наименее неблагоприятен для нейтронного баланса и толщина которой позволяет выдерживать внутреннее давление.

В случае реакторов четвертого поколения требуется повышение производительности и безопасности активной зоны, особенно в течение аварийных последовательностей.

Особое внимание при изготовлении корпусов сборок следует обращать на повышенную устойчивость к тепловому скольжению и к воздействиям высокого флюенса быстрых нейтронов (E>0,1 МэВ).

Флюенс быстрых нейтронов ухудшает механические свойства и приводит к деформациям, например радиационному скольжению и разбуханию.

Используемые в настоящее время марки нержавеющей стали пригодны для рабочего диапазона температуры 380°C-700°C, т.е. температурного диапазона реакторов RNR-Na. Вне этого нормального рабочего диапазона температуры механические свойства стали быстро ухудшаются в пределах 850°C-900°C, т.е. при температурах, достигаемых в реакторах RNR с газовым охлаждением, которые сильно снижают способность корпуса поддерживать его механические функции.

Температура плавления стали составляет около 1400°C, т.е. значительно ниже, чем у топлива.

Существуют тугоплавкие материалы, способные выдерживать такие температуры; однако они непригодны с точки зрения нейтронов.

Следовательно, одной задачей настоящего изобретения является обеспечение тепловыделяющей сборки и, в частности, корпуса сборки, способного соответствовать механическим условиям при температурах, превышающих рабочие температуры, в которых содержится минимальное количество материалов, неблагоприятных для нейтронных реакций в активной зоне реактора.

Сущность изобретения

Вышеупомянутая задача изобретения достигается за счет композитного корпуса сборки, содержащего концевые элементы, соединенные металлоконструкциями с прорезями, и центральный цилиндр, выполненный из керамического материала, негативное влияние которого на нейтронные реакции уменьшено, и где этот материал может оказывать даже положительное влияние.

Другими словами, корпус сборки содержит две металлические концевые муфты, внешняя металлоконструкция которых перфорирована на протяжении высоты делящейся части и внутренняя конструкция выполнена из керамического материала, образующего гидравлический канал на протяжении высоты делящейся части.

Создавая композитный корпус, можно добиться функциональной оптимизации каждой подсборки.

Используя настоящее изобретение, можно оптимизировать выбор составляющих материалов для улучшения нейтронного баланса делящейся части объема активной зоны посредством ее атомарного состава, сокращая присутствие веществ, отрицательно влияющих на баланс, и увеличивая количество более благоприятных веществ, оказывающих положительное влияние или, по крайней мере, менее отрицательное влияние. Действительно, создавая открытую раму, имеющую только механическую функцию, можно существенно снизить объемную долю материалов, оказывающих негативное влияние на нейтронный баланс.

Благодаря этой конструкции с керамическими муфтами, поток текучей среды, охлаждающей пучок тепловыделяющих элементов, ограничивается, одновременно с этим осуществляется управление гидравлическими секциями в верхней части пучка. Кроме того, созданная таким образом трубчатая геометрия образует вокруг пучка непрерывную или почти непрерывную стенку, гарантирующую, что осевой поток заключен в пучке. В случае почти непрерывной стенки вблизи межсборковых зон может возникать радиальная утечка в определенных допустимых пределах.

Преимущественно, форма соединительных поверхностей между керамическими сегментами и их размещение лицом к неперфорированным секциям рамы позволяют регулировать радиальную утечку.

Предметом настоящего изобретения, в основном, является корпус тепловыделяющей сборки, выполненный с возможностью вмещать в себя топливные стержни, причем корпус продольной оси содержит первую трубчатую муфту и вторую трубчатую муфту, выполненные из металлического материала, образующие продольные концы корпуса сборки, раму, выполненную из металлического материала, соединяющую первую и вторую муфты, причем рама является открытой, и керамическую трубчатую внутреннюю конструкцию, размещенную между первой и второй муфтами внутри рамы.

В иллюстративном варианте осуществления, внутренняя конструкция не допускает никакой утечки охлаждающей текучей среды через нее.

В другом иллюстративном варианте осуществления, внутренняя конструкция содержит зоны калиброванной утечки.

Например, внутренняя конструкция содержит сегменты, перекрывающиеся в продольном направлении, причем два сегмента, размещенные на обоих концах внутренней конструкции частично проникают в первую и вторую муфты.

Преимущественно, сегменты сопрягаются друг с другом.

Продольные концы сопряженных сегментов могут иметь в случае одного канавку и в случае другого ребро соответствующей формы.

Рама формируется, например, путем монтажа распорок с образованием проемов.

Рама может содержать осевые и поперечные распорки.

Преимущественно, поперечные распорки охватывают зоны, где сегменты соединяются.

Раму можно присоединять к муфтам посредством сварки и/или механического монтажа, причем последняя является, например, соединением типа "ласточкин хвост".

Раму согласно настоящему изобретению можно формировать из трубы, перфорированной высверленными отверстиями, образующими круглые или удлиненные прорези.

Альтернативно, внутреннюю конструкцию можно формировать из пластин, присоединенных к раме чтобы блокировать проемы рамы.

Корпус сборки согласно настоящему изобретению преимущественно содержит устройство для компенсации осевого зазора между концом концевого сегмента и второй муфты, предназначенной для размещения в верхней части сборки. Последнее, например, выполнено в виде шайбы с ундуляциями амплитудой 5 мм, вставленной между концевым сегментом и второй, верхней, муфтой.

Преимущественно, корпус сборки имеет правильное шестиугольное поперечное сечение.

Внутренняя конструкция, например, выполнена из SiC, SiC, армированного волокном, или MAX-фаз типа Ti3SiC2.

В случае корпуса сборки для реактора на быстрых нейтронах с натриевым охлаждением муфты и рама могут быть выполнены из аустенитной, ферритной или ферритной/мартенситной нержавеющей стали.

Альтернативно муфты могут быть выполнены из аустенитной стали стандарта 316 Ti, а рама - из стали EM10.

В случае корпуса сборки для реактора на быстрых нейтронах с газовым охлаждением, муфты и рама могут быть выполнены из тугоплавких металлов.

Другим предметом настоящего изобретения является сборка, содержащая опору, корпус сборки согласно настоящему изобретению, топливные стержни, размещенные в корпусе сборки, и верхнюю нейтронную защиту, причем корпус присоединен к опоре и к верхней нейтронной защите в области первой и второй муфты соответственно, например, посредством сварки.

Краткое описание чертежей

Для лучшего понимания настоящего изобретения следует обратиться к нижеследующему описанию и прилагаемым чертежам, на которых:

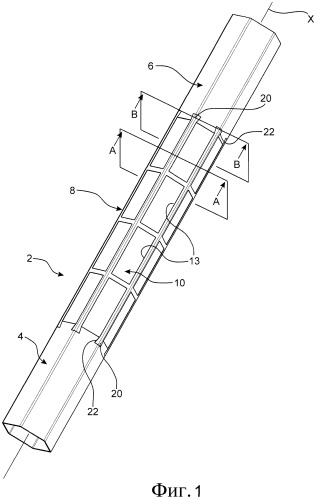

- фиг. 1 - вид в перспективе иллюстративного варианта осуществления корпуса сборки согласно настоящему изобретению,

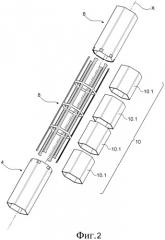

- фиг. 2 - вид в разборе корпуса сборки, показанного на фиг. 1,

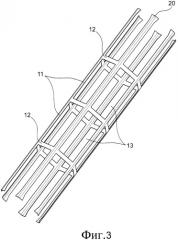

- фиг. 3 - вид в перспективе рамы корпуса сборок,

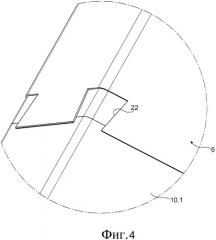

- фиг. 4 - детальный вид зоны соединения между различными элементами корпуса сборки согласно настоящему изобретению,

- фиг. 5 - вид в поперечном разрезе в плоскости A-A,

- фиг. 6 - вид в поперечном разрезе в плоскости B-B,

- фиг. 7 - детальный вид зоны соединения между двумя секциями внутренней конструкции в отдельной позиции,

- фиг. 8 - вид в перспективе сборки согласно настоящему изобретению.

Подробное описание конкретных вариантов осуществления

На фиг. 1 показан корпус 2 сборки согласно настоящему изобретению, выполненный с возможностью вмещать в себя топливные стержни для формирования сборки.

На фиг. 8 показана полная сборка согласно настоящему изобретению; стержни не видны.

Корпус сборки предполагает вертикальное размещение в активной зоне.

Корпус 2 сборки согласно настоящему изобретению с продольной осью X имеет первую муфту 4 оси X, предназначенную для формирования нижнего конца корпуса 2, вторую муфту 6 оси X, предназначенную для формирования верхнего конца корпуса 2, раму 8 оси X, соединяющую первую муфту 4 и вторую муфту 6, и внутреннюю конструкцию 10 между первой муфтой 4 и второй муфтой 6, размещенную внутри рамы 8.

В сборке первая муфта 4 механически соединена с опорой сборки 11, подлежащей установке в решетчатом настиле реактора, и вторая муфта 6 соединена с верхней нейтронной защитой 13.

Сборка охлаждается за счет циркуляции текучей среды снизу вверх, например газа в случае реактора RNR-G или натрия в случае реактора RNR-Na.

Охлаждающая текучая среда поступает через опору, проходит через первую муфту 4, внутреннюю конструкцию 10 и вторую муфту 6 и выходит из сборки через верхнюю нейтронную защиту.

Высота внутренней конструкции 10 такова, что конструкция проходит по всей высоте делящейся части, т.е. зоны, где располагаются топливные стержни. Рама 8 также проходит по всей высоте делящейся части.

В представленном примере, и преимущественно, корпус 2 имеет правильное шестиугольное сечение, позволяющее добиться высокой объемной плотности делящихся ядер. Однако корпус, имеющий поперечное сечение другой формы, например круглое сечение, не выходит за рамки объема настоящего изобретения.

Согласно изобретению рама размещена вне корпуса и образует внешний каркас, механически поддерживающий корпус.

Рама обеспечивает механическое соединение между опорой сборки через первую муфту 4 и верхней нейтронной защитой через вторую секцию 6.

Рама 8 выдерживает изгибающие моменты, обеспечивая сопротивление продольному изгибу сборки, крутящие моменты, обеспечивая выравнивание трубчатых сегментов 10 на протяжении высоты сборки, и осевые усилия, обусловленные весом конструкций, в условиях растяжения и сжатия при манипулировании сборкой.

На фиг. 3 показана рама 8, которая содержит продольные распорки 11 и поперечные распорки 12, причем эти распорки 11 и 12 образуют проемы 13.

В представленном примере каждая из шести граней рамы 8 содержит четыре прямоугольных проема.

Возможны другие формы проема, например отверстия, например, распределенные согласно механическим напряжениям, которым подвергается рама.

Рама представляет очень малый объем корпуса сборки, что минимизирует ее объемную долю в делящейся части объема активной зоны. Кроме того, как будет описано ниже, это позволяет охлаждающей текучей среде поступать в межсборковые зоны.

Преимущественно, для построения рамы 8 используется материал, обладающий такими механическими свойствами, что пластичность и податливость при тепловом скольжении больше или равны 0,2% и ударная вязкость KIC больше или равна 20 МПа·м1/2.

Материал рамы выбирается так, чтобы обеспечить эти механические свойства с учетом пребывания в условиях максимального флюенса активной зоны и рабочей температуры. Рама изготавливается из металлического материала, например нержавеющей стали. Марка стали выбирается так, чтобы исключить или минимизировать расширение в условиях флюенса активной зоны, например нержавеющая сталь ферритного/мартенситного типа, например EM10.

Атомарный состав материалов, используемых для рамы, предпочтительно, благоприятен для нейтронного баланса, как в нормальном режиме работы, так и в аварийных ситуациях, и для циклов после использования с точки зрения уровня возбуждения.

Рама изготавливается, например, посредством сваривания штанг друг с другом, проделывания проемов в листе металла, которому затем придается форма трубы, или проделывания проемов непосредственно в трубе.

Муфты выполнены из металлических материалов и приварены к концам рамы. Муфты 4, 6 приблизительно одинаковы. Муфты 4, 6 имеют примерно такое же сечение, как у рамы 8, и образуют внутренний канал для потока охлаждающей текучей среды.

Муфты 4, 6 размещены соответственно под и над зоной деления; поэтому они не испытывают сильного воздействия потока нейтронов топливных стержней. Следовательно, материал или материалы, из которых они состоят, должны обладать устойчивостью лишь к условиям умеренной радиации. Действительно, локальный флюенс, которому они подвергаются, составляет менее половины максимального флюенса активной зоны.

Муфты выполнены из металлического материала, например нержавеющей стали. Можно выбирать такие же материалы, как для рамы; однако, как упомянуто выше, поскольку муфты подвергаются более слабым нейтронным потокам, их свойства можно адаптировать к этим условиям.

Концевые муфты 4, 6 присоединены к концам рамы 8. В примере, представленном на фиг. 1 и 4, муфты и рама смонтированы посредством соединения типа "ласточкин хвост", и этап сварки применяется, чтобы сделать соединение еще более надежным. Для этого поперечные края проемов 13, находящихся на концах рамы, не закрываются, ввиду отсутствия поперечной распорки; концы 18 продольных распорок остаются свободными и имеют расширения 20, которые входят в выемки 22 соответствующей формы, сформированные в гребнях муфт 4, 6. Затем производится сварка.

Очевидно, что возможен любой другой тип монтажа.

Сварочные швы между рамой и муфтами располагаются вне зоны деления. Поэтому они не испытывают сильного воздействия потока нейтронов, способного снизить их механическое сопротивление.

Очевидно, что корпус сборки, в котором рама и муфты закреплены только посредством сварки или механического монтажа, не выходит за рамки объема настоящего изобретения.

На фиг. 6 показан вид в разрезе в плоскости A-A соединения типа "ласточкин хвост".

Внутренняя конструкция корпуса сборки выполнена из керамического материала, образующего канал, в котором размещены стержни и в котором охлаждающая текучая среда течет снизу вверх.

В примере, представленном на фиг. 2, внутренняя конструкция 10 состоит из трубчатых сегментов 10.1 шестиугольного сечения, например четырех, размещенных друг над другом вдоль оси X в раме.

Эта сегментарная конструкция особенно подходит для реакторов RNR-Na, отличающихся сравнительно высоким давлением натрия, поскольку сегменты лучше выдерживают эти уровни давления.

Сегменты 10.1 преимущественно сопряжены друг с другом; для этого осевые концы сегментов преимущественно имеют конфигурацию, допускающую такое сопряжение.

На фиг. 7 показан пример такого сопряжения.

Например, каждый сегмент 10.1 содержит продольный конец 24, снабженный кольцевой канавкой 26 шестиугольной формы, и продольный конец 28, снабженный кольцевым ребром 30, форма которого соответствует форме канавки 26.

Преимущественно, ребро 30 имеет треугольное поперечное сечение, что облегчает сопряжение и центрирование сегментов. Кроме того, эта форма препятствует утечке охлаждающей текучей среды за пределы сборки благодаря формированию перегородки для текучей среды; это затрудняет переток текучей среды между сегментами.

Очевидно, что сегменты 10.1, содержащие плоские или скошенные осевые концы, не выходят за рамки объема настоящего изобретения.

Кроме того, концевые участки внутренней конструкции 10 входят в муфты 4, 6, как показано на фиг. 6.

Можно производить монтаж сегментов 10.1 с образованием канала, который полностью предотвращает утечку охлаждающей текучей среды, или канала, который по большей части предотвращает утечку, при которой текучая среда просачивается в межсборковые зоны.

Наличие некоторого потока в межсборковых промежутках может быть полезно для общего охлаждения термогидравлики активной зоны, в нормальном режиме работы и/или в аварийных ситуациях.

В представленном примере зоны соединения между сегментами 10.1 закрыты поперечными распорками 12 рамы 8; это покрытие препятствует утечке охлаждающей текучей среды, как будет описано ниже. Поперечные распорки 12 также могут располагаться в шахматном порядке в осевом направлении относительно зон соединения.

Преимущественно, внутренние грани соседних стенок сегментов соединены буртиком, диаметр которого примерно равен диаметру стержней пучка, для образования гидравлического канала примерно постоянного сечения между внутренней гранью сегмента и стержнями, расположенными на внешней стороне пучков.

Внешние гребни также имеют радиус кривизны, показанный на фиг. 5 и 6.

Внешние грани сегментов преимущественно заглублены относительно внешней поверхности корпуса сборки, что уменьшает опасность механического повреждения керамических сегментов при транспортировке и манипулировании.

Сегменты 10.1 образуют канал для охлаждающей текучей среды.

Соединение между сегментами 10.1 не обязательно полностью предотвращает утечку, как указано выше.

Однако в случае утечки необходимо добиться калиброванной утечки между сегментами, чтобы управлять потоком охлаждения.

Эта утечка из внутренних сборок во внешние обуславливает переток текучей среды между сборками.

Поток утечки учитывается при расчете потока на впускном канале сборки для управления гидравлическим потоком охлаждения.

Возникновение утечек в виде эрозионных струй предотвращается путем создания форм, например, описанных выше, которые способны обеспечивать ламинарное течение, препятствуя повреждению зон соединения между сегментами.

Кроме того, благодаря этой возможности перетока текучей среды между сегментами, в случае пробки в нижней части сборки, препятствующей проникновению охлаждающей текучей среды в сборку, текучая среда может поступать в сборку между двумя сегментами и в меньшей степени охлаждать стержни.

Кроме того, конструкция обеспечивает динамический характер предотвращения утечки. Действительно, в ходе работы и, в частности, когда охлаждающая текучая среда течет под давлением, сегментам свойственно расширяться под действием давления охлаждающей текучей среды и оказывать давление на раму 8, при этом конструкция рамы такова, что ее распорки закрывают зоны соединения сегментов 10.1, как объяснено выше.

Все это вместе образует герметичное уплотнение.

Такое изготовление модульного корпуса сборки позволяет выбирать оптимальные материалы для каждого модуля.

Сегменты 10.1 внутренней конструкции выполнены из керамического материала, имеющего очень высокую температуру плавления, близкую к температуре плавления топлива. Кроме того, керамический материал обладает сравнительно высокой жесткостью; его расширение под действием давления охлаждающей текучей среды ограничено, что позволяет лучше регулировать расход текучей среды в сборке.

Сегменты 10.1 могут быть выполнены из SiC-SiCf или из MAX-фаз типа Ti3SiC2.

Материалы MAX-фаз представляют собой нанопластинчатые керамические материалы, сочетающие в себе некоторые свойства керамических материалов и некоторые свойства металлов.

SiC имеет температуру плавления порядка 2000°C, выше, чем у стали. Кроме того, он оказывает замедляющее действие в активной зоне, позволяя ограничивать выбег активной зоны.

Преимущественно, сегменты выполнены из SiC, армированного волокном (SiCf), который еще более устойчив к внутреннему давлению, прилагаемому охлаждающей текучей средой.

Внутренняя конструкция, выполненная из сегментов, способна выдерживать высокое внутреннее давление, необходимое для создания потока охлаждения пучка, которое составляет порядка 3-5 бар для реактора RNR-Na и порядка 1-1,5 бар для реактора RNR с газовым охлаждением.

Кроме того, керамические материалы внутренней конструкции сохраняют достаточное механическое сопротивление при высоких температурах, что позволяет им выдерживать высокое внутреннее давление охлаждающей текучей среды.

Внутренняя конструкция согласно настоящему изобретению поддерживает ограничение потока охлаждения делящегося пучка в области высоких температур, которые могут быть достигнуты в аварийных ситуациях, в диапазоне от рабочей температуры до температуры плавления топлива.

Кроме того, в аварийной ситуации внутренняя конструкция первой вступает в контакт с тепловыделяющими элементами.

В силу высокой температуры плавления керамических материалов сохранение их целостности обеспечивает некоторое ослабление аварии за счет ограничения возможности смещения топлива, особенно в радиальном направлении в случае локального плавления пучка.

MAX-фазные композиционные материалы типа SiC/SiCf и Ti3SiC2 имеют подходящие механические свойства в отношении сопротивления и ударной вязкости и обеспечивают механическое ограничение пучка ТВЭЛов до температуры около 2000°C.

Кроме того, с точки зрения нейтронов эти материалы обеспечивают более благоприятный нейтронный баланс, чем металл в нормальном режиме работы.

Кроме того, помимо своей нейтральной "прозрачности" SiC/SiCf обеспечивает эффект ослабления потока, который повышает коэффициент Доплера, который начинает действовать в аварийных переходных процессах.

В отношении изменения потенциальной реактивности активной зоны в ситуации аварийного расплавления, замена части корпуса сборки, выполненного из стали, на SiC/SiCf значительно уменьшает изменение реактивности, вызванное выпуском расплавленной стали. В сборках согласно уровню техники, объемная доля стали в зоне деления состоит из чехлов тепловыделяющих элементов и корпуса сборки. Согласно изобретению изготовление части корпуса сборки с использованием SiC/SiCf уменьшает объемную долю стали, а следовательно, и соответствующий эффект ее выпуска.

Корпус сборки согласно настоящему изобретению монтируется следующим образом:

- сегменты 10.1 устанавливаются в раме 8,

- концевые муфты 4 и 6 сопрягаются на продольных концах рамы 8 с использованием системы защелок, и

- осуществляется сварка в местах сопряжения.

Также можно предусмотреть создание внутренней конструкции в виде пластин, блокирующих проемы рамы 8; такой вариант осуществления особенно пригоден для реактора RNR с газовым охлаждением: поскольку давление газа ниже, пластины могут иметь меньшую толщину.

Например, эти пластины монтируются на направляющих в раме.

Например, пластины выполнены из SiC, а рама и муфты из ванадия.

Теперь опишем иллюстративный вариант осуществления, который особенно пригоден для реактора на быстрых нейтронах с натриевым охлаждением четвертого поколения.

Размеры вычислены на основании следующих условий:

- шаг сети тепловыделяющих сборок или межсборковый зазор 210,8 мм,

- расстояние между плоскостями, внутренними по отношению к корпусу сборки, в случае трубы с шестиугольным сечением, которое определяется размером пучков ТВЭЛов 197,3 мм,

- высота делящейся части активной зоны 1000 мм,

- высокое внутреннее давление натрия в корпусе сборки 0,34 МПа,

- температура натрия 395°C при поступлении в активную зону и 550°C при выходе из активной зоны,

- максимальный флюенс (E>111 кэВ) 3.3.1027 м-2.

Внутреннее расстояние между плоскостями - это расстояние между двумя параллельными гранями внутренней поверхности шестиугольника, и внешнее расстояние между плоскостями - это расстояние между двумя параллельными гранями внешней поверхности шестиугольника.

На основании этих условий размеров и эксплуатации различные элементы корпуса сборки согласно настоящему изобретению могут иметь следующие характеристики:

- первая муфта 4 и вторая муфта 6 выполнены из аустенитной стали стандарта 316 Ti, имея внешнее расстояние между плоскостями, равное 207,8 мм, и внутреннее расстояние между плоскостями, равное 197,3 мм, т.е. толщину 5,25 мм,

- рама 8 выполнена из стали EM10, имея внешнее расстояние между плоскостями, равное 207,8 мм, и внутреннее расстояние между плоскостями, равное 205,8 мм, т.е. толщину 1 мм. Рама является ажурной. Проемы имеют размеры 230 мм × 99 мм,

- внутренняя конструкция выполнена из композиционного керамического материала, армированного волокном SiC-SiC, сформирована из четырех сегментов, проходящих на протяжении высоты делящейся части, имеющих внешнее расстояние между плоскостями, равное 204,8 мм, и внутреннее расстояние между плоскостями, равное 198,3 мм, т.е. толщину 3,25 мм.

Преимущественно, для управления геометрией корпуса сборки при изготовлении в согласовании с допустимыми функциональными интервалами корпус может быть выполнен в виде сегментов высотой 250 мм.

Вышеуказанные размеры определены с учетом различных свойств материалов в условиях эксплуатации в активной зоне. Действительно, металлы, используемые для рамы 8 и первой и второй муфт 4 и 6, имеют более высокий коэффициент расширения, чем SiC-SiCf.

Коэффициент расширения SiC-SiCf равен 4·10-6, а для стали EM10 и чехлов топливных стержней составляет от 12·10-6 до 14·10-6.

Для согласования этих различных расширений между пучком ТВЭЛов и внутренней конструкцией, выполненной из SiC, расстояние между плоскостями сегментов 10.1 равно 198,3 мм, т.е. на 1 мм больше, чем расстояние между плоскостями первой и второй муфты 4, 6. Сегменты входят в муфты, в которых расточено отверстие для сопряжения, согласующееся с внешним размером сегментов, допускающее монтажный зазор. Например, внутренний размер отверстия равен 205,8 мм и внешний размер сегментов равен 204,8 мм.

Поэтому зазор между пучком стержней и корпусом сборки увеличен на 1 мм в сторону внутренней стенки сегментов во избежание взаимодействия при рабочей температуре.

Кроме того, материалы рамы и сегментов имеют разные коэффициенты расширения под действием потоков: при нужном флюенсе EM10 будет расширяться только в конце своего срока эксплуатации. Напротив, SiC-SiCf расширяется от момента своего первого облучения, например, при первом достижении флюенса быстрых нейтронов порядка 0,34·1025 1/м2.

SiC-SiCf очень быстро достигает своего значения насыщения объемного расширения, которое составляет порядка 1%-1,5% при рабочей температуре от 400°C до 550°C.

Для согласования этого расширения SiC в начале срока эксплуатации без сильного взаимодействия с рамой 8, выполненной из EM10, предусмотрен зазор между внешней поверхностью сегментов и внутренней поверхностью рамы 8.

Например, первоначально предусмотрен зазор в 1 мм, когда внутреннее расстояние между плоскостями рамы из EM10 равно 205,8 мм, и внешнее расстояние между плоскостями сегментов из SiC равно 204,8 мм.

Кроме того, осевой зазор преимущественно предусмотрен в отверстии, где конец сегмента входит во вторую муфту.

Последняя имеет, например, такую глубину, которая создает осевой зазор в 5 мм при монтаже устройства.

Преимущественно, устройство компенсации осевого зазора располагается между концом сегмента и второй муфтой, для удержания сегментов рядом друг с другом до установки сборок в реакторе, особенно в ходе операций транспортировки и манипулирования.

Например, компенсационное устройство может быть выполнено в виде тонкой шайбы, имеющей ундуляции амплитудой 5 мм, вставленной между осевой стопкой сегментов и верхней, второй, муфтой.

В начале работы шайба разрушается при осевом расширении сегментов.

Например, толщина сегментов составляет порядка 3,5, что позволяет минимизировать уровень напряжений в сегментах под действием внутреннего давления. Кроме того, соединение буртики в области внутренних гребней сегментов могут измерять 5 мм во избежание концентрации напряжений и для регулировки гидравлического диаметра канала охлаждения углового стержня пучка.

Таким образом, корпус сборки согласно настоящему изобретению, элементы которого имеют вышеуказанные размеры, имеет следующие размеры:

- внешнее расстояние между плоскостями равно 207,8 мм,

- внутреннее расстояние между плоскостями равно 197,3 мм и локально 198,3 мм в верхней части TH из SiC,

- шаг сети 3 мм.

Размеры металлического монолитного корпуса сборки, выполненного из EM10 согласно уровню техники, пригодного для той же самой активной зоны, приведены ниже:

- внешнее расстояние между плоскостями равно 206,3 мм,

- внутреннее расстояние между плоскостями равно 197,3 мм,

- шаг сети (просвет между сборками): 4,5 мм.

На основании этих размеров объемные доли материалов в делящейся части объема активной зоны монолитного корпуса сборки, выполненного из стали согласно уровню техники, и корпуса сборки согласно настоящему изобретению вычислены и представлены в нижеследующей таблице:

| объемная доля в зоне деления | металл | натрий | SiC-SiCf |

| монолитный корпус сборки | 8,17% | 4,22% | 0% |

| корпус сборки из металла/SiC-SiCf | 0,44% | 6,05% | 5,9% |

Можно видеть, что согласно настоящему изобретению объемная доля металла значительно снижается, составляя 0,44% вместо 8,17% в случае корпуса сборки согласно уровню техники, что, в основном, обусловлено вкладом значительной объемной доли материала SiC-SiCf, обладающего улучшенными нейтронными свойствами, т.е. повышенными нейтронной "прозрачностью" и замедляющим действием.

Присутствие натрия в выемках рамы 8 немного увеличивает, на 1,8%, объемную долю натрия в межсборковом пространстве.

Нейтронная оценка результатов этого изменения объемных долей материалов, входящих в состав корпуса сборки, в сравнении с металлическим монолитным корпусом сборки, указывает для активной зоны в течение данного времени пребывания:

- выигрыш в коэффициенте отвода натрия 0,3%,

- выигрыш в коэффициенте Доплера 10%,

- небольшой выигрыш в коэффициенте регенерации и вложении Pu,

- сравнимую скорость повреждения чехлов тепловыделяющих элементов,

- скорость повреждения SiC 186 dpa-SiC по сравнению с 145 dpa для эталонного металлического TH.

Коэффициент регенерации, GR, - это отношение между окончательным количеством делящихся атомов и первоначальным количеством делящихся атомов; когда GR>1, говорят, что происходит размножение; вырабатывается больше делящегося вещества, чем расходуется. Так, например, в случае реактора RNR, где Pu239 вырабатывается из воспроизводящего U238, в конце процесса Pu239 оказывается больше, чем в начале.

Dpa или смещение на атом выражает радиационное повреждение материала под действием потока быстрых нейтронов; эта величина является статистической мерой, указывающей, сколько раз атом материала испытывает смещение в результате удара быстрого нейтрона (с энергией свыше 0,1 МэВ).

Кроме того, существенное с