Алмазное долото с механическим креплением резцов

Иллюстрации

Показать всеИзобретение относится к области буровой техники и может быть использовано при изготовлении алмазных долот со стальным корпусом. Технический результат заключается в повышении надежности и долговечности долота, в упрощении его ремонта. Алмазное долото с механическим креплением резцов содержит корпус с присоединительной резьбой, промывочные узлы, резцы PDC, расположенные во втулках из пластичного металла в отверстиях на лопастях. Крепление резца PDC осуществляется с помощью пары вставленных с усилием одна в другую конических стопорных втулок - одной с наружной цилиндрической поверхностью, ответной стенке отверстия в лопасти, и внутренней конической поверхностью, симметричной оси отверстия, вершиной конуса обращенной в сторону его дна, и другой втулки с внутренней цилиндрической поверхностью, ответной поверхности основания резца PDC, и наружной конической поверхностью, симметричной оси отверстия, вершиной конуса обращенной в сторону его входа. В дне отверстия под резец PDC предусмотрено соосное сквозное отверстие в лопасти, меньшее по диаметру, для введения в него и удаления из отверстия ремонтируемого или заменяемого резца PDC осевыми ударами или выпрессовыванием с помощью выколотки для обеспечения поворота изношенного участка и замены его на рабочей режущей кромке разворотом на нужный угол относительно оси или полной замены резца PDC на новый. 8 ил.

Реферат

Изобретение относится к области буровой техники, а именно к алмазным долотам для бурения скважин в нефтегазовой отрасли.

Известно алмазное долото [1], принятое в качестве аналога, в котором режущие элементы представлены кристаллами природных алмазов, грани которых обеспечивают непосредственное разрушение породы на забое. Природные или синтетические алмазы размещают в спекаемой матрице, обычно медно-твердосплавной, составляющей единое целое с нижней частью стального полого корпуса долота. От подбора компонентов матрицы при изготовлении долот зависит обнажение и закрепление алмазных режущих элементов. При быстром и большом обнажении алмазы растрескиваются и дробятся, а при недостаточном - почти не проникают в породу и бурение идет с малой механической скоростью. На рабочей матричной поверхности выполняются зазоры между матрицей и породой для обильного смачивания алмазов и каналы циркуляции промывочной жидкости, вытекающей из внутренней полости долота, в виде пазов между лопастями, секторами и др.

Однослойные долота получаются при однослойной укладке крупных алмазов в графитовую пресс-форму в определенном порядке на поверхности матрицы, а импрегнированные - равномерно перемешанные алмазы с частицами карбида вольфрама и другими компонентами матрицы перед спеканием долота. Толщина импрегнированного слоя составляет от 6 до 10 мм. При истирании матрицы на ее поверхности выступают все новые и новые кристаллы, обеспечивая резание породы на забое.

К достоинствам этого типа алмазных долот относится высокая стойкость на истирание кристаллов алмаза, а к недостаткам - трудность и малая надежность закрепления в матрице.

Известно алмазное долото [2], принятое в качестве другого аналога, в котором режущие элементы выполнены в виде резцов PDC с алмазной пластиной, закрепленной на вершине цилиндрической твердосплавной подложки. Резцы PDC устанавливаются в отверстиях, выполненных на лопастях, выступающих над поверхностью корпуса со стороны забоя и со стороны стенки скважины. Назначение первых - разрушение породы на забое, вторых - защита диаметра долота от истирания. Алмазная пластина для резцов PDC изготавливается из алмазного порошка с добавлением катализатора из группы железа, обычно кобальта. При температурах, исчисляемых многими сотнями градусов, и давлениях, исчисляемых многими сотнями атмосфер, алмазный порошок превращается в конгломерат, обладающий уникальными свойствами - суперстойкостью к перегреву и истиранию. К твердосплавной подложке резца алмазная пластина может крепиться различными способами - от сваривания при прессовке до припаивания различными видами припоев.

Готовые резцы PDC с закрепленными алмазными пластинами закрепляются на теле алмазного долота с помощью низкотемпературного припоя с температурой плавления менее 700°С. В зависимости от сорта алмазного порошка и параметров технологии превращения его в конгломерат при спекании и давлении у готовых пластин существует три порога термостойкости: около 400°С, около 750°С и около 1250°С. Соответственно при этих температурах часть алмазного конгломерата растрескивается. Поэтому при изготовлении пластин для алмазных буровых долот стараются ужесточить технологию и приблизить их термостойкость к 800°С и более.

Несмотря на то что температура пайки резцов при установке их в отверстия на корпусе долота не должна превышать 700°С (плавление припоя), нагрев до этой температуры при изготовлении долота, при термостойкости пластин 800°С, влияет отрицательно на прочность и термостойкость.

Еще одно отрицательное свойство алмазных долот состоит в том, что при их ремонте производят нагрев для того, чтобы припой позволил вынуть частично износившиеся при бурении резцы из гнезд в долоте. После проверки состояния на износ части кромки алмазной пластины резец разворачивают в гнезде долота таким образом, чтобы изношенная кромка вышла, а неработавшая кромка вошла бы на ее место и стало возможно разрушение породы на забое новым кольцевым участком рабочей кромки. Резцы с замененными участками режущей кромки пластины необходимо вновь, уже в третий раз, нагревать до 700°С для их закрепления пайкой. Это еще более отрицательно влияет на дальнейшую прочность и термостойкость пластины.

Еще один недостаток прототипа заключается в необходимости доставки долот за сотни километров для ремонта в специализированную мастерскую или на долотный завод, поскольку непосредственно на буровой для реставрации долот условий не имеется.

Известен способ крепления породоразрушающих вставок бурового инструмента [3], принятый в качестве прототипа, в котором в рабочем органе бурового инструмента и проходческих машин породоразрушающие вставки располагаются во втулках, выполненных из пластичного металла, которые запрессовываются в рабочем органе бурового инструмента, причем на внешней поверхности втулок выполнены продольные канавки. Положительными свойствами этого способа являются несколько факторов. Запрессовка вставок в пластичные втулки уменьшает напряжение сжатия и увеличивает фактическую поверхность контакта. Под действием напряжений изгиба, т.е. сжатия и растяжения, пластичные вставки деформируются и снижаются суммарные напряжения, действующие на вставки. Закрепление производится без нагрева и пайки.

Отрицательным является то, что этот способ не позволяет осуществить разворот и новую установку вставки навстречу с породой изношенной стороной.

Целью данного изобретения является создание надежного варианта алмазного долота с механическим креплением резцов, простым технологически и позволяющего производить сборку и ремонт без нагрева и пайки, отрицательно влияющих на прочность и термостойкость резцов PDC.

Техническим результатом настоящего изобретения является повышение надежности и долговечности алмазных долот PDC за счет исключения пайки, а также обеспечение упрощения их ремонта, делая его возможным даже в условиях непосредственно на буровых.

Этот результат достигается тем, что в алмазном долоте с механическим креплением резцов, содержащем корпус с присоединительной резьбой, промывочные узлы для очистки забоя от шлама, закрепляемые породоразрушающие резцы PDC, расположенные во втулках из пластичного металла в отверстиях на лопастях, крепление резца PDC осуществляется с помощью пары вставленных с усилием одна в другую конических стопорных втулок - одной с наружной цилиндрической поверхностью, ответной стенке отверстия в лопасти, и внутренней конической поверхностью, симметричной оси отверстия, вершиной конуса обращенной в сторону его дна, и другой втулки с внутренней цилиндрической поверхностью, ответной поверхности основания резца PDC, и наружной конической поверхностью, симметричной оси отверстия, вершиной конуса обращенной в сторону его входа; в дне отверстия под резец PDC предусмотрено соосное сквозное отверстие в лопасти, меньшее по диаметру, для введения в него и удаления из отверстия ремонтируемого или заменяемого резца PDC осевыми ударами или выпрессовыванием с помощью выколотки для обеспечения поворота изношенного участка и замены его на рабочей режущей кромке разворотом на нужный угол относительно оси или полной замены резца PDC на новый.

Предлагаемое алмазное долото с механическим креплением резцов позволяет повысить долговечность работы и ремонтопригодность в условиях буровой.

Перечень и описание фигур чертежей.

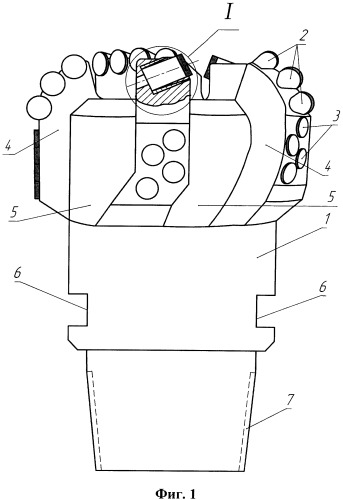

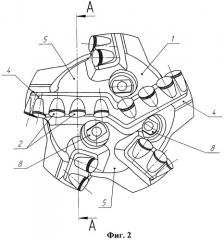

На фиг.1 и 2 представлен вид алмазного бурового долота с резцами PDC и промывочными узлами.

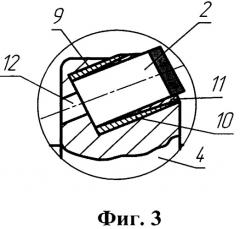

На фиг.3 представлен узел крепления резца PDC в сечении А-А лопасти, проходящей через ось резца.

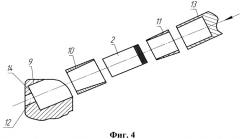

На фиг.4 представлена компоновка отверстия в лопасти, инструмента и элементов крепления резца PDC в порядке их сборки.

На фиг.5 представлено конечное положение элементов крепления резца PDC.

На фиг.6 представлено положение элементов крепления резца PDC с вариантом частичного удаления элементов крепления резца PDC, закрывающих его рабочую поверхность, а также инструмент для выколотки или выпрессовки сменяемого или ремонтируемого резца PDC.

На фиг.7 представлен вариант выбитого резца PDC с внутренней конической втулкой.

На фиг.8 представлен вариант сдвига внутренней втулки с поверхности резца PDC с помощью нижнего упора и оправки.

На фиг.1 позициями обозначены: 1 - алмазное долото со стальным корпусом, 2 - породоразрушающие резцы PDC, 3 - резцы PDC, защищающие диаметр долота от абразивного износа, 4 - лопасти для закрепления резцов 2 и 3; 5 - пазы для прохода промывочной жидкости, 6 - пазы для завинчивания-отвинчивания долота при его креплении, 7 - коническая резьба для крепления к бурильной колонне.

На фиг.2 теми же позициями обозначены элементы, показанные на фиг.1, а также позицией 8 обозначены промывочные узлы и направление сечения А-А, проходящего через плоскость симметрии одного из резцов PDC.

На фиг.3 позициями обозначены: 4 - лопасть долота, 2 - резец PDC, 9 - отверстие под резец 2 в лопасти 4; 10 - наружная коническая втулка, 11 - внутренняя коническая втулка, 12 - отверстие для выколотки или выпрессовки резца PDC.

На фиг.4 теми же позициями в последовательности сборки обозначены элементы, показанные на предыдущих фигурах, а также позицией 13 обозначена оправка для силового воздействия на внутреннюю коническую втулку 11 при закреплении или замене резцов 2; 14 - дно отверстия 9. Стрелкой обозначено направление силового воздействия при закреплении резцов 2.

На фиг.5 показано крайнее положение оправки 13 при закреплении резцов 2 с теми же позициями, показанными на предыдущих фигурах.

На фиг.6 позицией 15 обозначен инструмент - оправка для выколотки или выпрессовки резцов 2 из отверстия 9.

На фиг.7 показано положение, при котором резец 2 уже выдавлен из наружной конической втулки 10 вместе с внутренней конической втулкой 11.

На фиг.8 показано, как снять коническую втулку 11 с резца 2. Позицией 16 обозначен упор для торца резца 2.

Крепление породоразрушающих резцов PDC в подготовленных отверстиях на лопастях долота осуществляется следующим образом.

В отверстие 9 вставляется наружная коническая втулка 10. Затем до контакта с дном отверстия 14 вставляется резец 2 PDC. На резец 2 сверху одевается внутренняя коническая втулка 11, которая затем задвигается с усилием в зазор между наружной цилиндрической поверхностью резца 2 PDC и конической втулкой 10. Углы конусов на обеих втулках, усилие трения при сцеплении и прилагаемое усилие запрессовки или забивки между стенкой отверстия 9, наружными и внутренними поверхностями конических втулок 10 и 11, а также стенкой резца 2 PDC для различных размеров зубков PDC по диаметру и длине подбираются индивидуально на практике до обеспечения условия 100% удержания резцов PDC в течение всего периода бурения до ремонта. При необходимости поворота износившейся части режущей кромки относительно оси резца PDC или полной его замены на новый с помощью выколотки или выпрессовкой инструментом 15, вводимым через отверстие 12, резец 2 PDC удаляется из гнезда, как показано на фиг.7. В случае необходимости, внутренняя втулка 11 снимается оправкой 13 с поверхности резца 2 PDC.

При новом закреплении зубков PDC конические втулки 10 и 11 могут повторно использоваться или заменяться.

После поворота резца PDC на нужный угол относительно оси или после полной замены резца PDC на новый установка его в отверстие 9 производится в вышеуказанном порядке.

Отсутствие трехкратного нагрева резцов PDC до 700°С, неизбежного при пайке, позволяет значительно повысить ресурс алмазных долот.

Источники информации

1. «Инструмент для бурения скважин», И.К.Масленников, Г.И.Матвеев, - М., 1981, «Недра», стр.233-238 (аналог).

2. «Алмазное долото», «Линия FD», каталог буровых долот ОАО «Волга-бурмаш», 2003, г.Самара, стр.36 (аналог).

3. Патент РФ №2477780 от 20.03.2013 г., кл. Е21В 10/573, Е21С 35/197, «Способ крепления породоразрушающих вставок бурового инструмента и рабочих органов проходческих машин» (прототип).

Алмазное долото с механическим креплением резцов, содержащее корпус с присоединительной резьбой, промывочные узлы для очистки забоя от шлама, закрепляемые породоразрушающие резцы PDC, расположенные во втулках из пластичного металла в отверстиях на лопастях, отличающееся тем, что крепление резца PDC осуществляется с помощью пары вставленных с усилием одна в другую конических стопорных втулок - одной с наружной цилиндрической поверхностью, ответной стенке отверстия в лопасти, и внутренней конической поверхностью, симметричной оси отверстия, вершиной конуса обращенной в сторону его дна, и другой втулки с внутренней цилиндрической поверхностью, ответной поверхности основания резца PDC, и наружной конической поверхностью, симметричной оси отверстия, вершиной конуса обращенной в сторону его входа; в дне отверстия под резец PDC предусмотрено соосное сквозное отверстие в лопасти, меньшее по диаметру, для введения в него и удаления из отверстия ремонтируемого или заменяемого резца PDC осевыми ударами или выпрессовыванием с помощью выколотки для обеспечения поворота изношенного участка и замены его на рабочей режущей кромке разворотом на нужный угол относительно оси или полной замены резца PDC на новый.