Воздухопроницаемый нетканый композит

Иллюстрации

Показать всеИзобретение относится к новому композиту, включающему нетканый материал и покрывающий слой полимера. Композит содержит нетканый материал, включающий полимер (Р-1), выбранный из полиэтилена, полипропилена, полиэтилентерефталата и полиамида, и слой покрытия с индексом разветвленности g', равным или менее 0.9, нанесенный по меньшей мере на одну поверхность нетканого материала, и содержащий полимер (Р-2), представляющий полипропилен или полиэтилен. Способ получения композита включает стадии экструдирования полимера (Р-2) и покрытие им нетканого материала, содержащего полимер (Р-1). Изобретение позволяет получить композит с хорошей воздухопроницаемостью и барьерными свойствами. 4 н. и 12 з.п. ф-лы, 3 табл.

Реферат

Настоящее изобретение относится к новому композиту, включающему нетканый материал в качестве субстрата и новый покрывающий слой на нем.

Нетканый материал представляет собой подобный ткани материал, полученный из длинных волокон, соединенных вместе химической, механической обработкой или обработкой растворителем.

Как правило, нетканые материалы имеют хорошую проницаемость для влаги и пара, но слабые барьерные свойства. Однако во многих областях применения (например, гигиена) требуется, чтобы воздухопроницаемый материал (хорошая паропроницаемость) имел хорошие барьерный свойства против жидкости. В настоящее время решения базируются на ламинате из воздухопроницаемой пленки и нетканого материала. Эти системы, например, используют для защитой одежды и подгузников.

В US 2004/0029469 A1 описывается композит, состоящий из нетканого субстрата, покрытого полимерной пленкой при использовании экструзии, где пленка имеет микропоры. Однако одним из недостатков композита является масса пленки, необходимой для получения заданных барьерных свойств.

В US 6235658 используют большие количества материала-наполнителя для получения композитной структуры с приемлемой воздухопроницаемостью. Это требует дорогостоящих стадий сушки при получении и связано с риском образования макропор при растяжении, снижая качество жидкого барьера.

Недостаток таких систем состоит в сложности процесса получения (стоимость) и ограничении воздухопроницаемости, отсутствии комфорт при ношении, например, защитой одежды.

Следовательно, объект настоящего изобретения относится к композиту с комбинацией хорошей воздухопроницаемости и хороших барьерных свойств. Дополнительно, эти свойства должны быть получены экономически эффективным способом.

Находка настоящего изобретения состоит в том, что нетканый материал должен быть покрыт очень тонким слоем полимера, имеющего разветвленную структуру цепи с высокой прочностью расплава. Другая находка настоящего изобретения состоит в том, то композит не нуждается в растягивании для получения заданных свойств.

Следовательно, в первом аспекте настоящее изобретение относится к композиту, включающему:

(а) нетканый материал (NF), представляющий субстрат композита, указанный нетканый материал (NF) включает полимер (P-1), выбранный из группы, состоящей из полиэтилена (РН-1), полипропилена (РР-1), полиэтилентерефталата (PET) и полиамида (РА), и

(b) слой покрытия (CL), нанесенный по меньшей мере на одну поверхность нетканого материала (NF), указанный слой покрытия (CL) включает полимер (P-2), представляющий или полипропилен (РР-2) или полиэтилен (PF-2), где слой покрытия (CL) и/или полимер (Р-2) имеет

(i) индекс разветвленности g' равный или менее 0,9 и/или

(ii) фактор механического упрочнения (SHF) 2,0, измеренный при скорости деформации 3,0 с-1 и деформации Генки (Hencky) по меньшей мере 2,5.

Предпочтительно слой покрытия (CL) и/или полимер (Р-2) по первому аспекту имеет

(a) фактор механического упрочнения (SHF) 1,5; измеренный при скорости деформации 1,0 с-1 и деформации Генки (Hencky) по меньшей мере 2,0;

и/или

(b) TAOS фактор нелинейности (LAOS-NFF), измеренный согласно LAOS методу, по меньшей мере 2,5;

и/или

(c) прочность расплава F30 по меньшей мере 3,0 cH при температуре 200°C, определенную при использовании теста Rheotens.

Во втором аспекте настоящее изобретение относится к композиту, включающему:

(a) нетканый материал (NF), представляющий субстрат композит, указанный нетканый материал (NF) включает полимер (Р-1), выбранный из группы, состоящей из полиэтилена (РН-1), полипропилена (РР-1), полиэтилентерефталата (PET) и полиамида (РА), и

(b) слой покрытия (CL), нанесенный по меньшей мере на одну поверхность нетканого материала (NF), указанный слой покрытия (CL) включает полимер (P-2), представляющий или полипропилен (РР-2) или полиэтилен (РЕ-2), где слой покрытия (CL) и/или полимер (Р-2) имеет

(i) TAOS фактор нелинейности (LAOS-NLF), измеренный согласно TAOS методу, по меньшей мере 2,5; и/или

(ii) прочность расплава F30 по меньшей мере 3,0 cH при температуре 200°C, определенную при использовании теста Rheotens.

Предпочтительно слой покрытия (CL) и/или полимер (P-2) по второму аспекту настоящего изобретения имеет

(a) индекс разветвленности g' равный или менее 0,9 и/или

(b) фактор механического упрочнения (SHF) 2.5, измеренный при скорости деформации 3,0 с-1 и деформации Генки (Hehcky) по меньшей мере 2,0;

и/или

(с) фактор механического упрочнения (SHF) по меньшей мере 1.5, измеренный при скорости деформации 1,0 с-1 и деформации Генки (Hencky) по меньшей мере 2,0.

Неожиданно авторы настоящего изобретения обнаружили, что такой композит даже в случае довольно тонкого слоя покрытия (CL) (низкая масса покрытия) позволяет получить хорошую воздухопроницаемость и хорошие барьерные свойства (смотрите экспериментальную часть).

Далее настоящее изобретение (по первому и второму аспекту) будет описано более детально.

В противоположность композитам, известным из предшествующего уровня техники, композит по настоящему изобретению не вытягивают. Следовательно, в предпочтительном варианте воплощения настоящего изобретения композит, включающий нетканый материал (NF) и слой покрытия (CL), не подвергают стадии вытяжения, то есть он представляет не стретч-композит (non-strctched). Такие стадии вытяжения, как правило, проводят для уменьшения толщины отдельных слоев, в частности барьерного слоя, то есть слоя покрытия (CL), для улучшения воздухопроницаемости всего композита, в частности барьерного слоя, то есть слоя покрытия (CL). Следовательно, композит и/или барьерный слой (CL) имеет соотношение вытяжения в продольном направлении менее 1:3,0 и соотношение вытяжения в поперечном направлении менее 1:2,5; более предпочтительно соотношение вытяжения в продольном направлении менее 1:2.0 и соотношение вытяжения в поперечном направлении менее 1:2,0; еще более предпочтительно соотношение вытяжения в продольном направлении менее 1:1,8 и соотношение вытяжения в поперечном направлении менее 1:1,8.

Одно из требований настоящего изобретения состоит в том, что по меньшей мере одна поверхность субстрата, то есть нетканого материала (NF), покрыта разветвленным полимером. Нетканые материалы (NF) могут иметь множество применений, например, для гигиенических изделий, таких как детские памперсы и впитывающие изделия для взрослых, защитная одежда и строительные изделия, такие как кровельные мембраны. Для таких применений по меньшей мере одна поверхность, то есть верхняя и/или нижняя поверхность, покрыта полимером, составляющим барьерный слой. В зависимости от конкретных целей обе поверхности или одна из поверхностей покрыты барьерным полимером, то есть полимером (Р-2) по настоящему изобретению. В наиболее предпочтительном варианте воплощения настоящего изобретения только одна поверхность нетканого материала (NF) покрыта барьерным полимером, то есть полимером (Р-2) по настоящему изобретению.

Следовательно, в другом варианте воплощения настоящего изобретения композит включает два нетканых материала (NF), как указано здесь выше, где слой покрытия (CL) составляет промежуточный слой между двумя неткаными материалами (NF). В этом случае два нетканых материала (NF) могут отличаться или могут быть идентичными по химическому составу (такой как тип полимера) и физическим свойствам (такой как масса, толщина, барьерные свойства).

Предпочтительно нетканый материал (NF), то есть субстрат композита, имеет массу на единицу площади по меньшей мере 15 г/м2, более предпочтительно по меньшей мере 20 г/м2, еще более предпочтительно в пределах от 25 до 250 г/м2, еще более предпочтительно в пределах от 30 до 200 г/м2.

Еще более предпочтительно нетканый материал (NF), то есть субстрат композита, представляет фильерный нетканый материал (спанбонд), материал, полученный аэродинамическим способом из расплава (мелтблаун) или комбинацию обоих, как правило, называемых «SMS»-материал. Предпочтительными являются материалы, полученные аэродинамическим способом из расплава (мелтблауны).

В случае, когда нетканый материал (NF), то есть субстрат композита, представляет фильерный нетканый материал (спанбонд), предпочтительно, чтобы волокна материала имели (средний) диаметр не более чем 30,0 µм, такой как менее 25,0 µм, более предпочтительно не более чем 20,0 µм. По существу понятно, что (средний) диаметр волокон составляет в пределах от 8,0 до 25,0 µм, более предпочтительно в пределах от 10,0 до 20,0 µм.

В случае, когда нетканый материал (NF), то есть субстрат композита, представляет материал, полученный аэродинамическим способом из расплава (мелтблаун), предпочтительно, чтобы волокна материала имели (средний) диаметр не более чем 12,0 µм, такой как менее 10,0 µм, более предпочтительно не более чем 8,0 µм. По существу понятно, что (средний) диаметр волокон составляет в пределах от 0,1 до 12,0 µм, такой как от 0,2 до менее 10,0 µм, более предпочтительно в пределах от 0,5 до 8,0 µм.

Полимер (Р-1), используемый для получения нетканого материала (NF), то есть субстрата, выбирают из группы, состоящей из полиэтилена (PE-1), полипропилена (РР-1), полиэтилентетрефталата (PET) и полиамида (PA). В наиболее предпочтительном варианте воплощения настоящего изобретения нетканый материал (NF), то есть субстрат, включает по меньшей мере 80 мас.%, более предпочтительно по меньшей мере 90 мас.%, еще более предпочтительно по меньшей мере 95 мас.%, еще более предпочтительно состоит из полимера (Р-1) выбранного из группы, состоящей из полиэтилена (РН-1), полипропилена (РР-1), полиэтилентерефталата (PFT) и полиамида (PA). Следовательно, нетканый материал (NF), то есть субстрат, может включать дополнительно к полимеру (Р-1), как указано выше, традиционные добавки, такие как антиоксиданты, стабилизаторы, наполнители, красители, нуклеирующие агенты и разделительные составы для форм. Первичные и вторичные антиоксиданты включают, например, экранированные фенолы, экранированные амины и фосфаты. Нуклеирующие агенты включают, например, бензоат натрия, производные сорбита, такие как бис-(3,4-диметилбензилдиен)-сорбит, и производные нонита, такие как 1,2,3-тридеокси-4,6:5,7-бис-O[(4-пропилфснил)метилен]-нонит. Также могут быть введены другие добавки, такие как диспергирующие агенты, такие как глицерин моностеарат. Добавки, понижающие трение включают, например, олеамид и эрукамид. Также широко используются деактиваторы катализатора, например стеарат кальция, гидроталькит и оксид кальция и/или другие нейтрализаторы кислоты, известные из предшествующего уровня техники. Однако количество таких добавок предпочтительно не должно превышать 10 мас.%, более предпочтительно составляет не более чем 5 мас.% от нетканого материала (NF), то есть субстрата. Следовательно, в конкретном варианте воплощения настоящего изобретения нетканый материал (NF), то есть субстрат, может содержать добавки, в частности те, которые указаны в абзаце выше, но иные, чем полимер (Р-1), как указано выше. В наиболее предпочтительном варианте воплощения настоящего изобретения полимер (Р-1), используемый для получения нетканого материала (NF), то есть субстрат, представляет полипропилен (РР-1). Следовательно, понятно, что нетканый материал (NF), то есть субстрат, включает в качестве полимерного (Р-1) компонента только полипропилен (РР-1).

Полипропилен (РР-1) может представлять рандом сополимер пропилена (R-PP-1) или гомополимер пропилена (H-PP-1), последний предпочтителен.

Используемый в описании настоящей патентной заявки термин рандом понимается согласно IUPAC (Glossary of basic terms in polymer science; IUPAC recommendations 1996). Следовательно, предпочтительно, чтобы рандом сополимер пропилена (R-PP-1) имел неупорядоченность по меньшей мере 40%, более предпочтительно по меньшей мере 50%, еще более предпочтительно по меньшей мере 55%, еще более предпочтительно по меньшей мере 60%, и еще более предпочтительно по меньшей мере 65%.

В случае, когда полипропилен (РР-1) представляет рандом - сополимер пропилена (R-PP-1), он включает мономеры, сополимеризуемые с пропиленом, например, сомономеры, такие как этилен и/или C4-C12 альфа-олефины, в частности этилен и/или C4-C10 альфа-олефины, например, 1-бутена и/или 1-гексена. Предпочтительно рандом сополимер пропилена (R-PP-1) по существу состоит из мономеров, сополимеризуемых с пропиленом, выбранных из группы, состоящей из этилена, 1-бутена и 1-гексена. В частности, рандом сополимер пропилена (R-PP-1) включает помимо единиц пропилена единицы, полученные из этилена и/или 1-бутена. В предпочтительном варианте воплощения настоящего изобретения рандом сополимер пропилена (R-PP-1) включает только этиленовые и пропиленовые единицы. Содержание сомономера в рандом сополимере пропилена (R-PP-1) предпочтительно относительно низкое, то есть вплоть до 6,0 мас.%, более предпочтительно в пределах от 0,5 до 5,5 мас.%, еще более предпочтительно в пределах от 0,5 до 4,0 мас.%, еще более предпочтительно в пределах от 0,5 до 3,0 мас.%.

Следовательно, используемый в описании настоящей патентной заявки термин «сополимер пропилена» не включает в объем понятия гетерофазные системы, включающие полипропилен, диспергированный в эластомерном компоненте. Действительно, под полипропиленом (РР-1) по настоящему изобретению предпочтительно не подразумевают смесь двух различных несмешивающихся полимеров. Дополнительно, второй растворитель, образующий непрерывную фазу, представляет растворитель, инертный в отношении каталитических компонентов. Используемый в описании настоящей патентной заявки термин «не смешивающиеся» означает полимерные смеси, где различные полимеры из-за их отличающейся природы образуют фазы, видимые при использовании микроскопа высокого разрешения, такого как электронный микроскоп или сканирующая силовая микроскопия. Однако это не исключает возможность того, что полипропилен представляет так называемый бимодальный или мультимодальный полимер. В отличие от несмешивающихся полимеров бимодальные или мультимодальные полимеры включают фракции, отличающиеся по распределению молекулярной массы и/или распределению содержания сомономера, но тем не менее являются смешивающимися в контексте настоящего изобретения.

Используемый в описании настоящей патентной заявки термин «гомополимер пропилена» относится к полипропилену, по существу состоящему из пропиленовых единиц, то есть по меньшей мере на 99 мас.%, предпочтительно по меньшей мере на 99,5 мас.%, более предпочтительно по меньшей мере на 99,8 мас.%. В предпочтительном варианте воплощения настоящего изобретения гомополимер пропилена состоит только из пропиленовых единиц. Содержание сомономера может быть определено при использовании инфракрасной спектроскопии с Фурье-преобразованием, как описано ниже в Примерах.

Как указано выше, по существу понятно, что полипропилен (РР-1) представляет гомополимер пропилена (H-PP-1).

Предпочтительно полипропилен (PP-1) является изотактическим. Следовательно, понятно, что полипропилен (РР-1) имеет достаточно высокую концентрацию изотактических триад, то есть выше чем 90%, более предпочтительно выше чем 92%, еще более предпочтительно выше чем 93% и еще более предпочтительно выше чем 95%, такое как выше чем 97%.

Дополнительно, понятно, что содержание фракции, растворимой в холодном ксилоле, в полипропилене (РР-1) и/или нетканом материале (NF), довольно низкое. Следовательно, полипропилен (РР-1) и/или нетканый материал (NF), то есть субстрат, предпочтительно имеет содержание фракции, растворимой в холодном ксилоле (XCS), измеренное согласно ISO 6427 (23°C), не более чем 12,0 мас.%, более предпочтительно не более чем 10,0 мас.%, еще более предпочтительно не более чем 9,5 мас.%, такое как не более чем 9,0 мас.%. Соответственно, предпочтительные пределы составляют от 0,2 до 10,0 мас.%, более предпочтительно от 0,4 до 8,0 мас.%, еще более предпочтительно от 0,5 до 6,0 мас.%).

Предпочтительно полипропилен (РР-1) имеет низкое количество ошибочных вставок пропилена в полимерной цени. Следовательно, полипропилен (РР-1) предпочтительно характеризуется низким количеством <2,1> региодефектов, то есть не более чем 0,4 мол.%, более предпочтительно не более чем 0,2 мол.%, такое как не более чем 0,1 мол.%, как определено при использовании 13С-ЯМР спектроскопии.

Дополнительно, понятно, что полипропилен (РР-1) и/или нетканый материал (NF), то есть субстрат, по настоящему изобретению имеет температуру плавления Tm, измеренную при использовании дифференциальной сканирующей калориметрии (DSC), по меньшей мере 130°C, предпочтительно по меньшей мере 135°С, более предпочтительно по меньшей мере 140°С, 1акую как по меньшей мере 145°С. Соответственно, температура плавления Tm предпочтительно по составляет в пределах от 135 до 167°C, более предпочтительно в пределах от 140 до 164°C. В частности, в случае, когда полипропилен (РР-1) представляет гомополимер пропилена (H-РР-1), он имеем температуру плавления Tm, измеренную при использовании дифференциальной сканирующей калориметрии (DSC), по меньшей мере 150°C, более предпочтительно по меньшей мере 152°C, такое как по меньшей мере 153°С. Соответственно, температура плавления Tm предпочтительно составляет в пределах от 150 до 167°С, более предпочтительно в пределах от 151 до 164°С.С другой стороны, в случае, когда полипропилен (РР-1) представляет рандом сополимер пропилена (R-PP-1), он имеет температуру плавления Tm, измеренную при использовании дифференциальной сканирующей калориметрии (DSC), по меньшей мере 130°С, предпочтительно по меньшей мере 135°С, более предпочтительно по меньшей мере 140°С.Следоваюлыю, температура плавления рандом сополимера пропилена (R-PP-1) предпочтительно составляет в пределах от 130 до 160°C, более предпочтительно в пределах от 135 до 155°С.

Дополнительно, понято, что полипропилен (РР-1) и/или нетканый материал (NT), то есть субстрат, имеет довольно высокую скорость течения расплава, которая по существу используется в случае, когда нетканый материал (NF) представляет материал, полученный аэродинамическим способом из расплава (мелтблаун). Скорость течение расплава по существу зависит от средней молекулярной массы. Это происходит из-за того факта, что длинные молекулы придают материалу более низкую текучесть по сравнению с короткими молекулами. Увеличение молекулярной массы означает снижение показателя MFR. Скорость течения расплава (MFR) измеряют в г/10 минут выгруженного через определенный мундштук полимера при специфических температурных условиях и давлении и измеряют вязкость полимера, которая, в свою очередь, для каждого типа полимера определяется его молекулярной массой, а также степенью разветвленности. Скорость течения расплава, измеренную при нагрузке 2,16 кг при температуре 230°C (ISO 1133), обозначают как MFR2 (230°С) и скорость течения расплава, измеренную при нагрузке 2,16 кг при температуре 190°C (ISO 1133) обозначают как MFR2 (190°С). Следовательно, предпочтительно композиция полипропилена (РР-1) и/или нетканого материала (NF), то есть субстрата, по настоящему изобретению имеет MFR2 (230°С), измеренную согласно ISO 1133, равную по меньшей мере 200 г/10 минут, более предпочтительно по меньшей мере 400 г/10 минут, еще более предпочтительно в пределах 01 200 до 3000 г/10 минут, еще более предпочтительно в пределах от 400 до 2000 т/минуту. С другой стороны, в случае, когда нетканый материал (NF), то есть субстрат, представляет фильерный нетканый материал (спанбонд), полипропилен (РР-1) и/или нетканый материал (NF), то есть субстрат, имеет MFR2 (230°C) предпочтительно в пределах от 8 до 80 г/10 минут, более предпочтительно в пределах от 10 до 60 г/10 минут, еще более предпочтительно в пределах от 15 до 40 г/10 минут.

Дополнительно, полипропилен (РР-1) и/или нетканый материал (NF), то есть субстрат, характеризуется довольно узким распределением молекулярной массы (MWD). Следовательно, полипропилен (РР-1) и/или нетканый материал (NF), то есть субстрат, имеет распределение молекулярной массы (MWD), измеренное согласно ISO 16014, не более чем 4,5; более предпочтительно не более чем 4,0; еще более предпочтительно не более чем 3,5; еще более предпочтительно в пределах от 1,3 до 4,0; еще более предпочтительно в пределах от 1,5 до 3,5.

Среднемассовая молекулярная масса (Mw) представляет первый момент графика массы полимера в каждом пределе молекулярной массы от молекулярной массы. Среднемассовая молекулярная масса (Mw) очень чувствительна к изменениям числа крупных молекул в данном образце полимера. Следовательно, предпочтительно, чтобы среднемассовая молекулярная масса (Mw), измеренная согласно ISO 16014, полипропилена (РР-1) и/или нетканого материала (NF), го есть субстрат, в случае материала, полученного аэродинамическим способом из расплава (метлблаун), составляла менее 85000 г/моль, более предпочтительно менее 90000 г/моль, более предпочтительно менее 80000 г/моль. В свою очередь, среднемассовая молекулярная масса (Mw) полипропилена (РР-1) и/или нетканого материала (NF), то есть субстрата, должна быть не слишком низкой. Следовательно, по существу предпочтительно, чтобы среднемассовая молекулярная масса (Mw), измеренная согласно ISO 16014, полипропилена (РР-1) и/или нетканого материала (NF), то есть субстрата, в случае материала, полученного аэродинамическим способом из расплава (метблаун), составляла в пределах от 20000 до 95000 г/моль, более предпочтительно в пределах от 30000 до 90000 г/моль, еще более предпочтительно в пределах от 40000 до 80000 г/моль. С другой стороны, в случае, когда нетканый материал (NF), то есть субстрат, представляет фильерный нетканый материал (спанбонд), полипропилен (РР-1) и/или нетканый материал (NF), то есть субстрат, имеет среднемассовую молекулярную массу (Mw), измеренную согласно ISO 16014, в пределах от 120 до 450 г/моль, более предпочтительно в пределах от 150 до 380 г/моль, еще более предпочтительно в пределах от 200 до 350 г/моль.

Полипропилен (РР-1) с такими скоростями течения расплава и распределениями молекулярной массы, как указано выше, может быть» получен при использовании висбрекинга или прямой полимеризацией, например, при использовании метваллоценового катализатора. В данном случае полипропилен (РР-1) предпочтительно получен при использовании висбрекинга. Следовательно, предпочтительно полипропилен (РР-1) перед висбрекингом имеет MFR2 (230°С) не более чем 150 т/10 мину г, более предпочтительно в пределах or 15 до 120 г/10 минут, еще более предпочтительно в пределах от 20 до 100 г/10 минут. Предпочтительно изначально используемый полипропилен (РР-1') выбран, таким образом, чтобы соотношение висбрекинга [конечная MFR2 (230°C) / начальная MFR2 (230°С)] составляло в пределах от 2,0 до 70,0; более предпочтительно в пределах от 5,0 до 50,0; где

«начальная MFR2 (230°С)» представляет MFR2 (230°С) полипропилена (РР-1') перед висбрекингом, а

«конечная MFR2 (230°С)» представляет MFR2 (230°С) полипропилена (РР-1) после висбрекинга.

Полимеры (Р-1) известны из предшествующего уровня техники и, следовательно, легко могут быть получены специалистом в области техники, к которой относится настоящее изобретение. Например, полипропилен (РР-1), как указанно в описании настоящей патентной заявки, может быть получен при использовании полимеризации полипропилена необязательно вместе сомономерами в присутствии металлоценного катализатора или катализатора Циглера-Натта. предпочтительно полипропилен (РР-1), как указанно в описании настоящей патентной заявки, предпочтительно получен при использовании полимеризации в суспензионном реакторе, например циркуляционном реакторе, полипропилена необязательно вместе по меньшей мере с иным сомономером, как указано выше, в присутствии катализатора полимеризации с получением части полипропилена (РР-1). Затем эту часть перемещают в следующий газофазный реактор, где в газофазном реакторе пропилен вступает в реакцию необязательно в присутствии сомономеров, как указано выше в описании настоящей патентной заявки, с получением следующей части в присутствии продукта реакции первой стадии. Эта последовательная реакция обеспечивает в реакторе смесь частей (i) и (ii), составляющих полипропилен (РР-1). Конечно, возможно в настоящем изобретении, что первую реакцию проводят в газофазном реакторе, при этом вторую реакцию полимеризации проводят в суспензионном реакторе, например в циркуляционном реакторе. Дополнительно, также возможно изменить порядок получения частей (i) и (ii) на обратный, как указано выше в описании настоящей патентной заявки, сначала получают обработанную часть (i), а затем обработанную часть (ii). Указанный выше способ, включающий по меньшей мере две стадии полимеризации, обладает преимуществом, поскольку обеспечивает легко контролируемые стадии реакции, позволяя получить заданную смесь в реакторе. Стадии полимеризации могут быть отрегулированы, например, выбором подходящей подачи мономера, подачи сомономера, подачи водорода, температуры и давления для подходящего регулирования свойств полученных продуктов полимеризации. По существу можно получить мультимодальность, предпочтительно бимодальность полипропилена (РР-1), по отношению к сомономеру, такому как этилен, распределению молекулярных масс и показателей MFR2 (230°С) во время указанной процедуры многостадийной полимеризации.

Такой способ может быть осуществлен при использовании любого подходящего катализатора для получения полипропилена (РР-1). Предпочтительно способ, как указанно выше, проводят при использовании катализатора Циглера-Натта, в частности, катализатора Циглера-Натта с высоким выходом продукта (так называемый четвертого и пятого поколения, в отличие от катализатора Циглера-Натта с низким выходом продукта, так называемый второго поколения). Подходящий катализатора Циглера-Натта по настоящему изобретению включаем катализирующий компонент, социализирующий компонент и по меньшей мере один донор электронов (донор внутреннего и/или внешнего электрона, предпочтительно по меньшей мере внешний донор). предпочтительно катализирующий компонент представляет катализирующий компонент на основе Ti-Mg и, как правило, сокатализатор представляет соединение на основе Al-алкил. В частности, подходящие катализаторы описаны в US 5234879, WO 92/19653, WO 92/19658 и WO 99/33843.

Предпочтительные внешние доноры представляют известные доноры на основе силана, такие как дициклопентил диметокси силан или циклогексил метилдиметокси силан.

Одним из вариантов воплощения способа по настоящему изобретению, как указанно выше, является «циркуляционно-газофазный» способ, такой как предложенный Borealis, известный как Borstar® technology, описанный, например, в EP 0887379 и WO 92/12182.

Для указанного выше предпочтительного суспензионно-газофазного способа приведена следующая основная информация по условиям способа.

Температура в пределах от 40 до 110°C, предпочтительно в пределах от 60 до 100°C, в частности предпочтительно в пределах от 80 до 90°C, давление составляет в пределах от 20 до 80 бар, предпочтительно в пределах от 30 до 60 бар с необязательным добавлением водорода для контроля молекулярной массы. Продукт реакции суспензионной полимеризации, которую предпочтительно проводят в циркуляционном реакторе, затем перемещают и следующий газофазный реактор, где температура предпочтительно составляет в пределах от 50 до 130°C, более предпочтительно в пределах от 80 до 100°C под давлением в пределах от 5 до 50 бар, предпочтительно в пределах от 15 до 35 бар также с необязательным добавлением водорода для контроля молекулярной массы.

Время выдержки может варьировать в указанных выше зонах реактора. В вариантах воплощения способа по настоящему изобретению время выдержки в суспензионном реакторе, например в циркуляционном, составляет в пределах от 0,5 до 5 часов, например в пределах от 0,5 до 2 часов, а время выдержки в газофазном реакторе, как правило, составляет в пределах от 1 до 8 часов.

Свойства полипропилена (РР-1), полученного при использовании указанного выше способа, могут быть заданы и проконтролированы за счет условий способа, как известно специалист в области техники, к которой относится настоящее изобретение, например, одного или более параметра способа: температуры, подачи водорода, подачи сомономера, подачи пропилена, диализатора, типа и количества внешнего донора, ксилита между двумя или более компонентами мультимодального полимера.

В случае, когда полипропилен (РР-1) подвергают стадии висбрекинга, висбрскинг может быть проведен при использовании любого известного способа, такого как при использовании в качестве агента висбрекинга перекиси. Традиционными агентами для висбрекинга являются 2,5-диметил-2,5-бис(третбутил-перокси)гексан (DHBP) (например, доступный под торговыми марками Luperox 101 и Trigonox 101), 2,5-диметил-2,5-бис(третбутил-перокси)гексин-3 (DYBP) (например, доступный под торговыми марками Luperox 130 и Trigonox 145), дикумил-пероксид (DCUP) (например, доступный под торговыми марками Luperox DC и Perkadox ВС), ди- третбутил-пероксид (DCUP) (например, доступный под торговыми марками Trigonox B и Luperox Di), третбутил-кумил-пероксид (BCUP) (например, доступные под торговыми марками Trigonox Т и Lupcrox 801) и бис(третбутилперокси-изопропил)бензол (DIPP) (например, доступные под торговыми марками Perkadox 14S и Luperox DC). Подходящие количества перекиси для использования в способе по настоящему изобретению в принципе известны специалисту в области техники, к которой относится настоящее изобретение, и легко могут быть рассчитаны, исходя из количества полипропилена, подвергающегося висбрекингу, показателя MFR2 (230°C) полипропилена, подвергающегося висбрекингу, и заданной целевой MFR2 (230°C) получаемого продукта. Следовательно, типовые количества перекиси в качестве агента висбрекинга составляют в пределах от 0.005 до 0,5 мас.%, более предпочтительно в пределах от 0,01 до 0,2 мас.%, от количества используемого пропиленового полимера.

Как правило, висбрекинг в настоящем изобретении проводят в экструдере при подходящих условиях и повышенной скорости течения расплава. В процессе висбрекинга цепочки с более высокой молярной массой исходного продукта разбиваются статистически значительно чаще, чем молекулы с более низкой молярной массой с получением в результате общего уменьшения средней молекулярной массы и повышения скорости течение расплава.

Полученный таким образом полипропилен (РР-1) используют в виде пеллет или гранул для получения нетканого материала (NF). В случае, когда нетканый материал (NF) представляет материал, полученный аэродинамическим способом из расплава (мелтблаун), используют следующий способ. В способе получения материала, полученного аэродинамическим способом из расплава (мелтблаун), предпочтительно для перекачки расплавленного полипропилена (РР-1) используют дозирующий насос для распределения по системе, имеющей ряды матриц с мундштуками, полипропилен находится в расплавленном состоянии при некоторых температурах технологической обработки. Матрица с мундштуком сконструирована таким образом, что отверстия находятся на одной прямой с непересекающимися высокоскоростными воздушными потоками с каждой стороны. Как правило, матрица имеет диаметр в пределах от 0,3 до 0,5 мм, предпочтительно диаметр составляет 0,4 мм, количество отверстий на см составляет в пределах от 10 до 16 (от 25 до 45 на дюйм). Непересекающиеся высокоскоростные воздушные потоки размягчают элементарные волокна и формируют заданные волокна. Непосредственно под или рядом с матрицей вовлекается большое количество атмосферного воздуха в поток горячего воздуха, содержащего волокна, который охлаждает горячий газ и отверждает волокна на формующей ленте или другой твердой поверхности, которая, как правило, движется, формируя таким образом непрерывно обновляющуюся поверхность для контактирования волокон и образования материала. Температура технологической обработки является одним из факторов, определяющих конечные свойства материала. «Оптимальная «температура технологической обработки является такой, при которой достигаются идеальные свойства материала, такие как низкое содержание «дроби», высокое качество и высокие барьерные свойства или хорошие фильтрационные свойства.

Свойства нетканого материала (NF), то есть материала, полученного аэродинамическим способом из расплава (мелтблаун), могут быть значительно улучшены в случае, когда охлаждение волокон проводят при использовании воды, а не воздуха.

Другой существенный компонент композита по настоящему изобретению представляет слой покрытия (CL). Как указано выше, слой покрытия покрывает нетканый материал (NF), или в альтернативном варианте воплощения настоящего изобретения слой покрытия представляет промежуточный слой между двумя неткаными материалами (NF). Следовательно, слой покрытия (CL) предпочтительно представляет слой покрытия, полученный при использовании экструзии. Существенная находка настоящего изобретения состоит в специфическом выборе полимера (Р-2), а именно разветвленного полимера (Р-2), масса слоя покрытия, в случае нанесения слоя покрытия (CL), может быть достаточно низкой без снижения барьерных свойств композита и позволяет улучшить воздухопроницаемость слоя покрытия (CL). Следовательно, предпочтительно, чтобы слой покрытия (CL) имел массу на единицу площади равную или менее 20 г/м2, более предпочтительно менее 16 г/м2, еще более предпочтительно в пределах от 2 до равной или менее 20 г/м2, еще более предпочтительно в пределах от 3 до равной или менее 16 г/м2.

Предпочтительно слой покрытия (CL) включает по меньшей мере 80 мас.%, более предпочтительно по меньшей мере 90 мас.%, еще более предпочтительно по меньшей мере 95 мас.%, еще более предпочтительно состоит из полимера (Р-2). Следовательно, слой покрытия (CL) дополнительно к полимеру (Р-2), как указано выше, может включать традиционные добавки, такие как антиоксиданты, стабилизаторы, нуклеирующие агенты и разделительные составы для форм. Однако количество таких добавок предпочтительно не превышает 10 мас.%, более предпочтительно составляет не более чем 5 мас.% от слоя покрытия (CL). Соответственно, в конкретном варианте воплощения настоящего изобретения слой покрытия (CL) может содержать добавки, в частности указанные выше в описании настоящей патентной заявки, но иные полимеры, чем полимер (Р-2), как указано выше. В наиболее предпочтительном варианте воплощения настоящего изобретения полимер (Р-2), используемый для получения слоя покрытия (CL), представляет полипропилен (РР-2) или полиэтилен (РН-2), как детально написано ниже. Следовательно, понятно, что слой покрытия (CL) включает в качестве полимерного (Р-2) компонент только полипропилен (РР-2) или полиэтилен (PF.-2). Хотя слой покрытия (CL) и полимер (Р-2) может включать добавки, слой покрытия (CL) и полимер (Р-2) предпочтительно свободны от наполнителей. Наполнители по настоящему изобретению предпочтительно представляют химически инертные частицы и/или имеют средний размер частиц по меньшей мере 0,05 µм, более предпочтительно по меньшей мере 0,1 µм, такой как по меньшей мере 1,0 µм. Типичными примерами веществ, которые не должны присутствовать в слое покрытия (CL) и полимере (Р-2), являются кремний, в частности, в форме стекла или кварца; силикаты, в частности тальк; титанаты, диоксид титана, оксид алюминия, каолин, оксид алюминия, магнезит, оксиды железа, карбид кремния, нитрид кремния, сульфат бария и/или карбонаты кальция.

Следовательно, слой покрытия (CL) дополнительно может быть определен содержанием золы, которое предпочтительно довольно низкое, поскольку предпочтительно используют только малые количества добавок. Соответственно, понятно, что слой покрытия (CL) имеет содержание золы равное или менее 1,5 мас.%, более предпочтительно равное или менее 1,0 мас.%, еще более предпочтительно менее 0,8 мас.%.

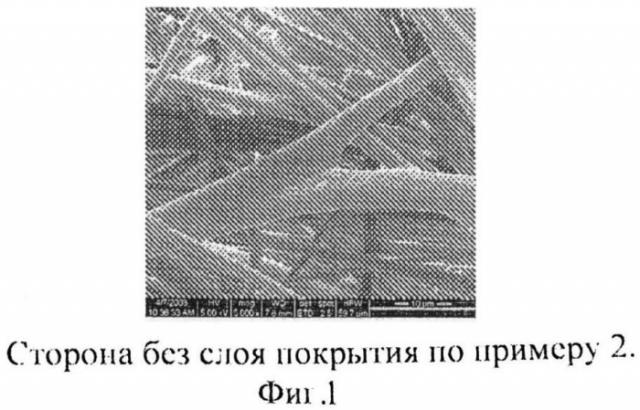

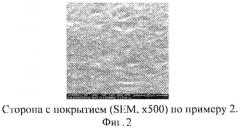

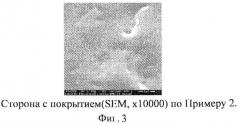

Дополнительным характерным признаком слоя покрытия по настоящему изобретению (CL) является то, что он свободен от пор даже при массе на единицу площади равной или менее 20 г/м2, более предпочтительно равной или менее 16 г/м2, как показал анализ, проведенный при использовании электронной сканирующей микроскопии (см., Фигуры).

Для возможности технологической обработки на высоких скоростях текучесть полимера (Р-2) должна быть высокой. Следовательно, если полимер (Р-2) представляет полипропилен (РР-2), то он имеет скорость течения расплава MFR2 (230°C), измеренную согласно ISO 1133, более чем 15.0 г/10 минут, предпочтительно более чем 20,0 г/10 минут, еще более предпочтительно в пределах от 20,0 до 100,0 г/10 минут. Опять же, если полимер (Р-2) представляет полиэтилен (Р-2), то он имеет скорость течения расплава MFR2 (190°C), измеренную согласно ISO 1133, более