Реактор газификации для производства со-или н2-содержащего неочищенного газа

Иллюстрации

Показать всеИзобретение относится к химической промышленности и предназначено для газификации содержащего золу топлива с кислородсодержащим газом. Реактор (1) газификации содержит находящийся под давлением резервуар (2), внутри которого расположена реакционная камера (4), образованная мембранной стенкой (3). Камера (4) соединена сужающимся переходным каналом (7) с камерой (11) охлаждения газа. В переходном канале (7) предусмотрены уменьшающие завихрения охлаждаемые ребра (9), под которыми расположен буртик с волнистой поверхностью, переходящий в уменьшенную в диаметре первую цилиндрическую стенку, имеющую первую кромку (18) для стекания капель. Первая цилиндрическая стенка окружена увеличенной в диаметре второй цилиндрической стенкой, на конце которой в направлении силы тяжести образована вторая кромка (10а) для стекания капель шлака. Вторая цилиндрическая стенка установлена с возможностью смещения по высоте относительно первой кромки. Изобретение позволяет обеспечить оптимальное стекание шлака. 4 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к реактору газификации для производства CO- или H2-содержащего неочищенного газа указанного в ограничительной части п.1 формулы изобретения вида.

Подобный реактор газификации известен, например, из WO 2009/036985 A1 заявителя, при этом в этом литературном источнике приводится значительное число дополнительных примеров уровня техники, как, например, US 44741584, в котором рассматривается, прежде всего, охлаждение горячего синтез-газа.

Изобретение занимается, прежде всего, проблемами, которые возникают у реакторов подобного типа, при этом изобретение не ограничено особо описанным здесь реактором газификации, оно относится также к аппаратам, у которых могут возникать подобные описанные ниже более подробно проблемы.

Подобный аппарат должен быть пригоден для того, чтобы делать возможным способ газификации под давлением/сжигания тонко распыленного топлива, для чего частичное окисление видов топлива - угольной пыли, тонко размельченной биомассы, масла, смолы и т.п. - должно происходить в реакторе. К этому относится также раздельный или совместный отвод шлака или летучей золы и произведенного синтез-газа или дымового газа. Должно быть сделано возможным охлаждение продуктов реакции (газ и шлак/летучая зола), например, посредством охлаждения распылением, охлаждения газом, охлаждения за счет излучения, конвективных поверхностей нагрева и т.п., при этом в заключение следует уделять внимание выводу через шлюз продуктов реакции из находящегося под давлением резервуара.

В вышеупомянутой WO 2009/036985 A1 создается вихревой поток для того, чтобы иметь возможность полностью подвергать реакции также и более грубые частицы, а также защищать критические области обогревающих поверхностей от слишком высоких плотностей тепловых потоков. Это осуществлено за счет установки горелок под углом от 1 до 20° в горизонтальной плоскости. Созданное завихрение после выхода из реактора должно быть снова удалено из потока для того, чтобы горячие липкие частицы шлака не устремлялись к защищающим стенки резервуара незащищенным поверхностям нагрева и не вызывали образование налипаний или повреждений.

Соответствующие гасители завихрений описаны, например, в DE 10 2009 005 464.2.

Задачей изобретения является создание решения, с помощью которого, во-первых, может быть достигнуто образование струек стекающей золы и, во-вторых, создание дополнительной кромки для стекания капель шлака, которая обеспечивает оптимальное стекание шлака.

Объектом изобретения является реактор газификации для производства CO- или H2-содержащего неочищенного газа путем газификации содержащего золу топлива с кислородсодержащим газом при температурах выше температуры плавления золы, при этом внутри находящегося под давлением резервуара предусмотрена образованная мембранной стенкой с протеканием охлаждающей среды реакционная камера с сужающимся переходным каналом в камеру охлаждения газа, при этом в переходном канале предусмотрены уменьшающие завихрения охлаждаемые ребра.

Указанная выше задача решена в этом реакторе за счет того, что:

- несущая ребра стенка под ребрами через буртик с волнистой поверхностью переходит в уменьшенную в диаметре первую цилиндрическую стенку, имеющую первую кромку для стекания капель,

- первая цилиндрическая стенка окружена увеличенной в диаметре второй цилиндрической стенкой, которая в направлении силы тяжести образует на ее конце вторую кромку для стекания капель шлака, и

- вторая цилиндрическая стенка установлена с возможностью смещения по высоте относительно первой кромки для стекания капель.

Благодаря волнистой поверхности и углублениям под ребрами достигается, что шлак может целенаправленно стекать из впадин волн струйками и, тем самым, не образуется замкнутая шлаковая пленка.

Если речь идет о понятии «с возможностью смещения», то оно касается оптимальной установки относительно кромки для стекания капель согласно заданным и обусловленным эксплуатационными требованиями установкам. После оптимизации дальнейшая возможность смещения не требуется, прежде всего при работе реактора.

Изобретение также предусматривает, что вторая кромка для стекания капель окружена увеличенной в диаметре третьей цилиндрической стенкой, которая охватывает по меньшей мере часть газовой переходной зоны. На практике эта внешняя третья цилиндрическая стенка ограничивает переходную зону охлаждающей камеры или охлаждающего канала.

Кроме того, изобретение предусматривает, что по меньшей мере одно ребро гасителя завихрений оснащено устройством для измерения плотности теплового потока.

В одном возможном варианте осуществления изобретение предусматривает, что вторая цилиндрическая стенка и третья цилиндрическая стенка имеют гладкую, ровную, коррозионностойкую поверхность, например за счет использования плакированных труб, при этом стенка, несущая уменьшающие завихрения ребра и переходящая посредством волнистой поверхности в первую цилиндрическую стенку, имеющую первую кромку для стекания капель, выполнена в виде стандартной «труба-поясок» трубчатой стенки с шиповкой и футеровкой.

Другие детали, признаки и преимущества изобретения следуют из нижеследующего описания, поясняемого чертежами. На чертежах показаны:

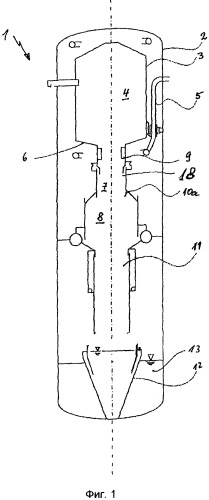

фиг.1 - принципиальное изображение в разрезе реактора газификации согласно изобретению,

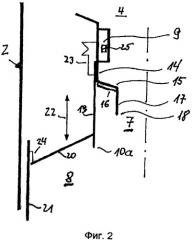

фиг.2 - принципиальное изображение в разрезе половины реактора газификации в переходной зоне от реакционной камеры к переходу в не показную более подробно камеру охлаждения, а также

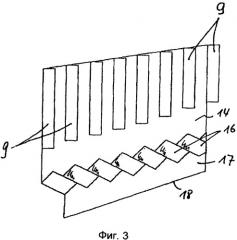

фиг.3 - развертка образующей переходной канал с гасителями завихрений зоны реактора.

Показанный на фиг.1 обозначенный в целом ссылочным обозначением 1 реактор газификации имеет находящийся под давлением резервуар 2, в котором сверху вниз, на некотором расстоянии от находящегося под давлением резервуара 2 расположена окруженная мембранной стенкой 3 реакционная камера 4. Питающая мембранную стенку подводящая линия охлаждающего средства обозначена ссылочным обозначением 5. При этом мембранная стенка 3 через нижний конус 6 переходит в суженный канал как часть обозначенной ссылочным обозначением 8 переходной зоны, при этом в суженном переходном канале 7 обозначены уменьшающие завихрения ребра 9 (гасители завихрений). Несущая ребра 9 стенка 14 под ребрами через буртик 15 с волнистой поверхностью 16 переходит в уменьшенную в диаметре первую цилиндрическую стенку 17, имеющую первую кромку 18 для стекания капель. Ссылочным обозначением 10a обозначена вторая кромка для стекания капель в переходной зоне 8 для жидкой золы, расположенная на конце второй цилиндрической стенки 19 на расстоянии от первой кромки 18 для стекания капель на конце переходного канала 7.

К переходной зоне 8 примыкает охлаждающая камера или охлаждающий канал 11, за которым следует контейнер 12 для сбора шлака в водяной бане 13.

Как было указано выше и показано на фиг.2 и 3, стенка 14 с образующими гасители завихрений ребрами 9 переходит в буртик 15, который имеет волнистую поверхность 16, показанную на фиг.3, при этом ссылочным обозначением 16 обозначены отдельные волны. К ним примыкает вновь гладкая, измененная в диаметре цилиндрическая стенка 17, которая образует первую кромку 18 для стекания капель.

Переходной канал 7, включая привлекаемые для образования струек конструктивные элементы переходной зоны 8, окружен второй цилиндрической стенкой 19, которая посредством показанной наклонной на фиг.2 настенной шайбы 20 газонепроницаемо соединена с окружающей переходную камеру 8 третьей цилиндрической стенкой 21.

Особенность заключается, во-первых, в том, что окружающая переходной канал 7 цилиндрическая стенка 19 создает вторую кромку 10a для стекания капель. Кроме того, согласно изобретению система из второй цилиндрической стенки 19 и настенной шайбы 20 является смещаемой, или регулируемой по высоте, что обозначено двойной стрелкой 22. Зоны уплотнений или же переходные зоны соответствующих труб с протеканием охлаждающего средства, обеспечивающие возможность установки того рода, показаны на фиг.2 лишь принципиально и обозначены с помощью ссылочных обозначений 23 и 24.

На фиг.2 обозначено лишь символически, что по меньшей мере одно ребро 9 гасителя завихрений может быть оснащено устройством 25 для измерения теплового потока.

Конечно, описанные примеры осуществления изобретения могут быть изменены во многих отношениях не выходя за пределы основной идеи. Так, например, показанные в месте изгиба согласно фиг.3 волны на соответствующем буртике 15 стенки могут быть выполнены угловатыми или дугообразными, в зависимости от применения разводка труб соответствующих участков стенок может быть различной и т.п.

1. Реактор (1) газификации для производства СО- или Н2-содержащего неочищенного газа путем газификации содержащего золу топлива с кислородсодержащим газом при температурах выше температуры плавления золы, при этом внутри находящегося под давлением резервуара (2) предусмотрена образованная мембранной стенкой (3) с протеканием охлаждающей среды реакционная камера (4) с сужающимся переходным каналом (7) в камеру (11) охлаждения газа, при этом в переходном канале предусмотрены уменьшающие завихрения охлаждаемые ребра (9), отличающийся тем, что:- несущая ребра (9) стенка (14) под ребрами через буртик (15) с волнистой поверхностью (16) переходит в уменьшенную в диаметре первую цилиндрическую стенку (17), имеющую первую кромку (18) для стекания капель,- первая цилиндрическая стенка (17) окружена увеличенной в диаметре второй цилиндрической стенкой (19), которая в направлении силы тяжести образует на ее конце вторую кромку (10а) для стекания капель шлака, и- вторая цилиндрическая стенка (19) установлена с возможностью смещения (стрелка 22) по высоте относительно первой кромки (18) для стекания капель.

2. Реактор газификации по п.1, отличающийся тем, что вторая кромка (10а) для стекания капель окружена увеличенной в диаметре третьей цилиндрической стенкой (21), которая охватывает по меньшей мере часть газовой переходной зоны (8).

3. Реактор газификации по п.1 или 2, отличающийся тем, что по меньшей мере одно ребро (9) гасителя завихрений оснащено устройством (25) для измерения плотности теплового потока.

4. Реактор газификации по п.1 или 2, отличающийся тем, что вторая цилиндрическая стенка (19) и третья цилиндрическая стенка (21) имеют гладкую, ровную, коррозионностойкую поверхность, например за счет использования плакированных труб, при этом стенка (14), несущая уменьшающие завихрения ребра (9) и переходящая посредством волнистой поверхности (16) в первую цилиндрическую стенку (17), имеющую первую кромку (18) для стекания капель, выполнена в виде стандартной «труба-поясок» трубчатой стенки с шиповкой и футеровкой.

5. Реактор газификации по п.3, отличающийся тем, что вторая цилиндрическая стенка (19) и третья цилиндрическая стенка (21) имеют гладкую, ровную, коррозионностойкую поверхность, например за счет использования плакированных труб, при этом стенка (14), несущая уменьшающие завихрения ребра (9) и переходящая посредством волнистой поверхности (16) в первую цилиндрическую стенку (17), имеющую первую кромку (18) для стекания капель, выполнена в виде стандартной «труба-поясок» трубчатой стенки с шиповкой и футеровкой.