Устройство для очистки газа от жидких и твердых частиц

Иллюстрации

Показать всеИзобретение относится к устройству для улавливания жидких и твердых частиц из газового потока и может быть использовано в газовой, нефтяной, химической и других отраслях промышленности. Устройство содержит корпус с патрубками для подвода и отвода газа и жидкости, двухсекционный смеситель, лопатки в секциях которого направлены в одну сторону, при этом первая секция является завихрителем с прямыми лопатки, а вторая секция представляет собой закручиватель потока, лопатки которого криволинейные, а центральная часть днища закручивателя потока выполнена в виде конуса с вершиной, направленной вверх, и два каплеотбойника, один из которых расположен перед первой секцией смесителя и представляет собой часть ее боковой стенки, а другой является цилиндром, охватывающим с зазором закручиватель потока, а выход из него выполнен в виде конуса с центральной трубой. Изобретение обеспечивает высокую эффективность очистки газового потока в широком диапазоне скоростей газового потока с минимальным гидравлическим сопротивлением и не требует остановок для удаления осадка. 3 ил.

Реферат

Заявляемое техническое решение предназначено для улавливания жидких и твердых частиц из газового потока и может быть использовано в газовой, нефтяной, химической и других отраслях промышленности.

Известен сепаратор газовый вихревого типа (патент РФ на полезную модель №58379, кл. МПК B01D 45/02, B01D 45/16, дата приоритета 10.05.2006 г.) [1].

Сущность полезной модели по одному из заявленных вариантов состоит в том, что сепаратор газовый вихревого типа содержит вертикальный цилиндрический корпус, верхнее и нижнее днища, входной, выходной и сливной патрубки, дефлектор, улавливающий карман, сепарационный пакет, состоящий из вертикальных, плоских, изогнутых сепарационных пластин, которые в зоне нахлестки образуют щелевые каналы, ложное днище и карман-ловушку, расположенную в верхней части сепарационного пакета. При этом выходной патрубок расположен вертикально, а сепаратор дополнительно содержит горизонтальную перегородку, находящуюся над сепарационным пакетом, и конусообразные направляющие конфузоры, расположенные преимущественно над горизонтальной перегородкой между сепарационным пакетом и выходным патрубком соосно с сепарационным пакетом и выходным патрубком. При этом направляющие конфузоры расположены один над другим с частичным перекрытием и образуют в зоне перекрытия кольцевые зазоры. Сепарационный пакет расположен в корпусе сепаратора, со смещением в направлении от дефлектора, на расстоянии, равном половине расстояния от дефлектора до корпуса сепаратора.

Основной недостаток аналога, принцип работы которого основан на действии центробежных сил на частицы жидкости, заключается в том, что он имеет ограниченную область применения. Достаточно эффективно работая при больших скоростях газа, он резко снижает эффективность при уменьшении скорости газового потока вследствие ослабления центробежных сил. Особенно это проявляется при пульсирующих газовых потоках.

Этого недостатка лишены ударно-инерционные сепараторы, одним из которых является «Устройство для сепарации жидкости из газа» (Свидетельство на полезную модель РФ №8276, кл. МПК B01D 45/06, B04C 5/12, дата приоритета 03.02.1998 г.) [2]. Действие устройства основано на ударно-инерционном механизме удаления капель жидкости из газа.

Устройство содержит вертикальный цилиндрический корпус, разделенный конической перегородкой на размещенный в его нижней части инерционный сепаратор с тангенциальным входным патрубком и фильтрующий элемент из пористого материала, заключенного между двумя соосно установленными цилиндрическими обечайками, наружная из которых частично снабжена перфорацией и имеет коническое днище с патрубком для слива жидкости, установленным в днище инерционного сепаратора, а внутренняя обечайка выполнена перфорированной и соединена с выходным патрубком.

Отличительной особенностью данного аналога является то, что нижняя часть внутренней обечайки снабжена перфорацией и кольцевой полостью, образованной двумя коническими стенками, верхняя из которых выполнена перфорированной. Отверстия перфорации имеют отбортовку, направленную в сторону пористого фильтрующего материала, а нижняя стенка установлена сплошнотелой и образует зазор с коническим днищем наружной обечайки, причем перфорация наружной обечайки выполнена в ее верхней части и снабжена лопаточным закручиватилем.

В отличие от первого аналога, устройство, заявленное во втором аналоге, эффективно отделяя капельную жидкость на малых скоростях газового потока, недостаточно хорошо работает при больших скоростях газового потока, когда капли, присутствующие в газе при ударе не только не укрупняются, но и могут дробиться на более мелкие.

Для устранения этого недостатка в аналоге установлен фильтрующий элемент из пористого материала. Однако его применение, с одной стороны, значительно увеличивает гидравлическое сопротивление сепаратора, а, с другой, при наличии в очищаемом газе твердых загрязнений требует периодических остановок устройства для регенерации фильтрующего элемента с целью удаления накопившегося твердого осадка, дополнительно увеличивающего гидравлическое сопротивление.

Устройство, заявленное в патенте «Устройство для очистки газа и воздуха» (патент РФ №2462294, кл. МПК B01D 53/00, дата приоритета 25.04.2011 г.) [3], похоже на предыдущее по принципу действия. Это устройство, как наиболее близкое к заявляемому техническому решению, принято за прототип.

Действие прототипа также основано на ударно-инерционном механизме сепарации газа и фильтрации через пористый элемент.

Прототип представляет собой устройство для очистки газа и воздуха, включающее корпус с патрубками для подвода и отвода газа и жидкости и размещенную в нем смесительную ступень, расположенную соосно по вертикали и выполненную в виде завихрителя. Смесительная ступень включает цилиндрическую обечайку с тангенциальными щелями и прямыми лопатками, установленными по касательной к внутренней окружности, диск, обеспечивающий попадание смеси через щели в пространство между лопатками, диски с центральными отверстиями выхода газожидкостного потока и сепаратор. Причем смесительная ступень выполнена в виде полого цилиндра с герметичной верхней крышкой и патрубком подачи газа в его внутреннюю полость, расположенную в его верхней части. Этот полый цилиндр разделен горизонтальной перегородкой со сквозными отверстиями, расположенными по периферии, на камеру исходного газа и камеру смешения газа и содержит как минимум два завихрителя (двухсекционный импеллер), первый из которых одной торцевой поверхностью скреплен с этой горизонтальной перегородкой, а второй - через шайбу, выполненную в виде кольца, с возможностью перекрытия каналов между лопатками первого и второго завихрителя, прикреплен к торцевой поверхности второго завихрителя. При этом направление лопаток одного завихрителя противоположно направлению лопаток другого завихрителя, а нижняя крышка полого цилиндра герметично соединена с его образующей поверхностью и торцевой поверхностью второго завихрителя, имеет центральное отверстие и скреплена с трубой, нижний срез которой расположен ниже кромки каплеотбойника, прикрепленного к внутренней поверхности корпуса устройства. В качестве сепаратора используется пористый элемент, расположенный перед патрубком отвода газа из корпуса.

Недостатки прототипа заключаются в невысокой эффективности импеллерного узла, в случае эксплуатации при больших скоростях газового потока. В данной конструкции газ поступает в обе секции с периферии и закручивается лопатками по направлению к центру, то есть в обоих завихрителях применен инерционный механизм каплеотделения, а он не только малоэффективен в случае мелких аэрозолей (которые хорошо отделяются лишь центробежными силами), но при больших скоростях газа может даже дробить уже имеющиеся капли. Не возникают центробежные силы и после выхода газа из центральной трубы в корпус, так как выходящий газ практически не вращается. Таким образом, применение в прототипе двух завихрителей, лопатки которых направлены в различные стороны, с последующим смешением двух потоков с противоположным направлением движения газа не обеспечивает высокой эффективности при отделении мелких аэрозолей. Вследствие чего устройство дополнительно снабжено сепаратором с пористой поверхностью, для последующей фильтрации газа, наличие которого является недостатком, так как при этом происходит увеличение гидравлического сопротивления всего устройства, а в случае наличия в газе еще и твердых частиц, требуется периодически заменять или регенерировать фильтр с целью удаления осадка, накопившегося в пористой стенке и на ней.

Задачей заявляемого технического решения является создание устройства, способного эффективно эксплуатироваться в широком диапазоне скоростей газового потока (вплоть до импульсных режимов) с минимальным гидравлическим сопротивлением и не требующего периодических остановок для удаления накопившегося осадка.

Решение поставленной задачи заключается в том, что в известном устройстве для очистки газа и воздуха, содержащем корпус с патрубками для подвода и отвода газа и жидкости, с размещенными в нем каплеотбойником и двухсекционным смесителем, в котором обе секции являются завихрителями с прямыми лопатками и направление лопаток одного завихрителя противоположно направлению лопаток другого завихрителя, согласно конструкции заявляемого устройства для очистки газа от жидких и твердых частиц в нем имеется два каплеотбойника, первый каплеотбойник расположен перед первой секцией двухсекционного смесителя и представляет собой часть ее боковой стенки. Лопатки в обеих секциях двухсекционного смесителя направлены в одну сторону, причем вторая его секция представляет собой закручиватель потока с криволинейными лопатками и центральная часть днища закручивателя потока выполнена в виде конуса с вершиной, направленной вверх. Второй же каплеотбойник в заявляемой конструкции является цилиндром, охватывающим с зазором вторую секцию (закручиватель потока) двухсекционного смесителя, а выход из него выполнен в виде конуса с центральным патрубком.

Применение во второй секции двухсекционного смесителя - закручивателе потока лопаток, направленных от центра к периферии, позволяет закручивать газ от центра к периферии и, следовательно, благодаря центробежному механизму, укрупнять мелкие аэрозоли до капель. Кроме того, для повышения эффективности процесса, за счет создания конфузоров, лопатки закручивателя потока выполнены криволинейными. Центральная часть сплошного днища закручивателя потока для рассечения потока поступающего в него газа выполнена в виде конуса, с вершиной, направленной вверх. Наличие двух каплеотбойников также способствует более полноценному отделению жидких и твердых частиц при очистке газа.

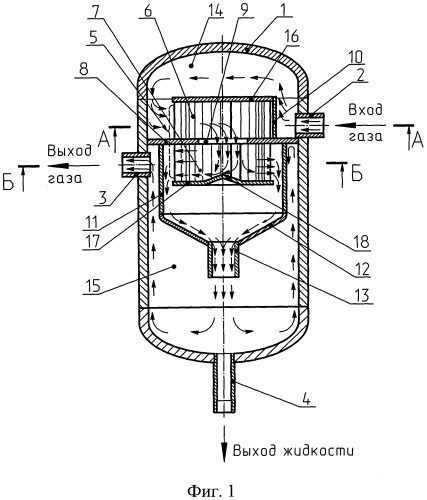

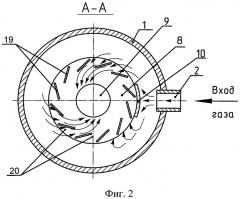

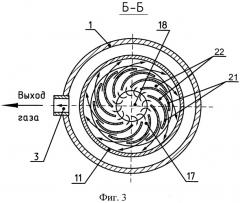

Заявляемое техническое решение представлено на следующих фигурах: фиг.1 - общий вид заявляемого устройства для очистки газа от жидких и твердых частиц в разрезе, фиг.2 - разрез заявляемого устройства по завихрителю (вид А-А), фиг.3 - разрез заявляемого устройства по закручивателю потока (вид Б-Б).

Устройство для очистки газа от жидких и твердых частиц (фиг.1) включает в себя вертикальный корпус (1), входной патрубок (2), выходной патрубок (3), сливной патрубок (4), двухсекционный смеситель (5), состоящий из завихрителя (6) и закручивателя потока (7), дискообразную горизонтальную перегородку (8) с центральным отверстием (9), каплеотбойник на входе газа (10) и каплеотбойник на выходе газа (11), выход из которого выполнен в виде конуса (12) с центральным патрубком (13) для отвода отделенных жидкости и твердых частиц. Перегородка (8) разделяет полость неочищенного (исходного) газа (14) и полость очищенного газа (15). Завихритель (6) содержит верхнюю крышку (16), а закручиватель потока (7) имеет снизу днище (17), в центральной области которого выштампован конус (18). Вершина конуса (18) направлена вверх, благодаря этому поток поступающего из завихрителя потока очищаемого газа рассекается, что позволяет исключить образование застойных зон в закручивателе.

На фиг.2 показаны прямолинейные лопатки (19) завихрителя (6). Лопатки расположены таким образом, что образуют конфузоры (20) и направлены в ту же сторону, что и криволинейные лопатки закручивателя потока (7).

На фиг.3 показано, каким образом криволинейные лопатки (21) закручивателя потока (7) образуют конфузоры (22), причем направление их аналогично направлению прямолинейных лопаток завихрителя (6).

Работа заявляемого устройства происходит следующим образом. Газ, подлежащий очистке и содержащий жидкие и твердые частицы, через входной патрубок (2) поступает в корпус (1) и ударяется в каплеотбойник (10), расположенный на входе очищаемого газа в заявляемое устройство, где происходит начальный (первый) этап агрегирования (укрупнения) жидких и твердых частиц, а затем попадает в конфузоры (20) завихрителя (6), образованные его прямолинейными лопатками (19). В конфузорах (20) под действием инерционных сил проходит второй этап агрегирования капель жидкости (пульпы). При выходе из конфузоров (20) газ, в котором кроме оставшихся мелких аэрозолей присутствуют крупные капли, адиабатически расширяется, вследствие чего проходит третий этап агрегирования. Из завихрителя (6) через центральное отверстие (9) в дискообразной горизонтальной перегородке (8) очищаемый газ попадает в центральную область закручивателя потока (7), при этом конус (18) на его днище, который является рассекателем, исключает образование застойной зоны в центре закручивателя потока. Проходя от центра к периферии закручивателя потока (7) через конфузоры (22), организованные изогнутыми лопатками (21), газ закручивается и центробежные силы укрупняют мелкие аэрозоли (четвертый этап). При выходе из конфузоров (22), вследствие адиабатического расширения и сооударения с цилиндрическим каплеотбойником (11), происходит дополнительное отделение жидкой и твердой фаз от газа в виде пульпы. Пульпа под действием сил гравитации стекает по внутренним стенкам каплеотбойника (11) и конуса (12) через центральный патрубок (13) для отвода пульпы жидкости на дно корпуса (1), а газ, выходя из центрального патрубка (13), расширяется, тем самым завершая процесс отделения капель (пульпы) от газа. Очищенный газ выходит через выходной патрубок (3), а пульпа удаляется через сливной патрубок (4).

Использование заявляемой конструкции устройства для очистки газа от жидких и твердых частиц позволяет обеспечить очистку природного газа от жидких и твердых частиц (в том числе и в случае его пульсирующих потоков) в диапазоне линейных скоростей от 1 до 50 м/с, давлений от 1 до 170 атм и температур от -50 до +200°C с эффективностью более 98%.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. Патент на полезную модель РФ №58379 «Сепаратор газовый вихревого типа», кл. МПК B01D 45/02, B01D 45/16, дата приоритета 10.05.2006 г.

2. Свидетельство на полезную модель РФ №8276 «Устройство для сепарации жидкости из газа», кл. МПК B01D 45/06, B04C 5/12, дата приоритета 03.02.1998 г.

3. Патент на изобретение РФ №2462294 «Устройство для очистки газа и воздуха», кл. МПК B01D 53/00, дата приоритета от 25.04.2011.

Устройство для очистки газа от жидких и твердых частиц, содержащее корпус с патрубками для подвода и отвода газа и жидкости, с размещенными в нем каплеотбойником и двухсекционным смесителем, в котором первая секция является завихрителем, содержащим прямые лопатки, отличающееся тем, что имеет два каплеотбойника, один из которых расположен перед первой секцией и представляет собой часть ее боковой стенки, лопатки в обеих секциях двухсекционного смесителя направлены в одну сторону, причем вторая секция представляет собой закручиватель потока, лопатки которого криволинейные, а центральная часть днища закручивателя потока выполнена в виде конуса с вершиной, направленной вверх, второй каплеотбойник является цилиндром, охватывающим с зазором закручиватель потока, а выход из него выполнен в виде конуса с центральной трубой.