Однослойный антикоррозионный лакокрасочный материал на основе эпоксидного связующего с углеродными нанотрубками

Иллюстрации

Показать всеИзобретение относится к композиционным лакокрасочным материалам для антикоррозионной защиты металлоконструкций в агрессивных средах. Антикоррозионный лакокрасочный материал включает многослойные углеродные нанотрубки от 0,2 до 2 мас.%, эпоксидное связующее от 38,1 до 54,9 мас.%, отвердитель от 5,8 до 10 мас.%, в качестве наполнителя антикоррозийную добавку, дизаэрирующую добавку и сиккатив от 2,3 до 4,7 мас.%, 2-этоксиэтанол до 100 мас.%. Указанный лакокрасочный материал может включать технический углерод в качестве пигмента. Предложенный лакокрасочный материал обеспечивает повышение защитных свойств покрытия и его стойкости к воздействию агрессивной среды при продлении срока службы и снижении стоимости покрытия. 1 з.п. ф-лы, 2 ил., 3 пр.

Реферат

Изобретение относится к композиционным лакокрасочным материалам для антикоррозионной защиты металлоконструкций в агрессивных средах.

Эпоксидные лакокрасочные материалы широко применяются в различных областях промышленности, что обусловлено высокими показателями технологичности их производства и достаточно высокими эксплуатационными характеристиками покрытий. Однако актуальной является разработка способов улучшения антикоррозионных свойств эпоксидных красок, повышения их механических и адгезионных защитных свойств.

Компаунд [патент РФ №2293099, МПК С09K 3/10, C09D 5/34, C09D 163/00, С08K 3/00], состоящий из эпоксидной смолы, дибутилфталата, отвердителя аминного типа, сурика железного и алмазной шихты, технического углерода или аэросила в качестве ультрадисперсного наполнителя, предназначен для заделки дефектов железобетонных конструкций плотин ГЭС.

Однако известно, что легирование полимеров углеродными наночастицами приводит к значимому улучшению различных эксплуатационных характеристик. Так, эпоксидная композиция для защитного покрытия, содержащая эпоксидную смолу 84,0-87,5 масс.%, ультрадисперсный алмаз 0,2-4,2 масс.% и отвердитель 11,8-12,3 масс.% [Патент BY №11214, МПК C09D 163/00 от 12.04.2007], дает покрытие с пониженным водопоглощением, улучшенными механическими и адгезионными характеристиками.

В патенте РФ №2223988 [от 20.02.2004, МПК C08L 63/00, С08K 13/02, B32B 17/10] описан способ получения нового эпоксидного связующего, содержащего помимо пленкообразующего, фуллерены, углеродные нанотрубки и фуллероидный многослойный наномодификатор астрален. Разработан новый материал на основе данного связующего, обладающий повышенными вязкоэластическими свойствами, трансверсальной и сдвиговой прочностью, прочностью при сжатии, влагостойкостью. Причем содержание фуллерена C2n, где n не менее 30, от 0,01 до 1,0 масс.ч., открытых углеродных нанотрубок от 0,1 до 1,5 масс.ч., а фуллероидного многослойного наномодификатора астралена от 0,5 до 10 масс.ч. Однако стоимость данного материала достаточно высока из-за использования фуллеренов C60 и C70 с высокой трудоемкостью и затратностью получения

Одним из важнейших применений эпоксидных лакокрасочных материалов является защита от коррозии металлических конструкций в наземных, подземных и подводных сооружениях. Ингибирование углеродными нанотрубками процесса коррозии обусловлено адсорбцией углеродными наночастицами катионов Fe2+ и кислорода, что приводит к торможению анодного и катодного процессов коррозии. Как известно, при опускании незащищенной пластины из углеродистой стали в водный раствор электролита на анодных участках пластины происходит процесс окисления, сопровождающийся переходом железа в виде катионов в раствор:

F e 0 − 2 e ¯ = F e 2 +

На катодных участках в нейтральных и щелочных средах происходит восстановление всегда присутствующего в растворе кислорода:

O 2 + 2 H 2 O + 4 e ¯ = 4 O H −

В кислых средах кислородная деполяризация протекает по уравнению:

O 2 + 4 H + + 4 e ¯ = 2 H 2 O

Ионы железа с ионами гидроксила образуют гидроксид железа (II), который далее окисляется до гидроксида железа (III):

Fe2++2OH-=Fe(OH)2

Fe(OH)2+O2+2H2O=4Fe(OH)3

Гидроксид железа (III), частично теряя воду, образует ржавчину переменного состава: xFe2O3·yH2O

Большая поверхность нанотрубок обуславливает их высокую адсорбционную способность. Присутствуя в защитном лакокрасочном покрытии, они адсорбируют катионы железа (II), препятствуя их переходу в раствор и, следовательно, тормозят процесс образования гидроксида железа (II). Кроме того, образующиеся комплексы Fe2+ с углеродными нанорубками препятствуют переходу катионов Fe2+ из металла в лакокрасочное покрытие. На катодных участках углеродные нанотрубки адсорбируют кислород и катионы водорода, тормозя анодный процесс.

Однако систематические исследования влияния углеродных нанотрубок на антикоррозионные свойства эпоксидных лакокрасочных материалов в литературе отсутствуют. В обзоре по ингибиторам коррозии [Viswanathan S. Saji. A Review on Recent Patents in Corrosion Inhibitors. Recent Patents on Corrosion Science, 2010, 2, 6-12] отсутствуют патенты, в которых рассматриваются композиции эпоксидных лакокрасочных материалов с углеродными нанотрубками.

Наиболее близкими к предлагаемому техническому решению являются лакокрасочный материал для антикоррозионной защиты металлоконструкций, содержащий пленкообразующие вещества, высокодисперсный цинковый порошок и углеродные нанотрубки. В патенте РФ №2312875 [от 20.12.2007, МПК C09D 5/08, C09D 5/10, С08K 3/04, С08K 7/04, С08K 3/08] описан состав трехслойного покрытия, где грунтовочный, промежуточный и покрывной слои сформированы из лакокрасочного материала на основе пленкообразующего и содержащего 10-48 об.% углеродных нанотрубок, 40-86 об.% высокодисперсного цинкового наполнителя. Изобретение позволяет повысить стойкость к воздействию агрессивной среды и продлить срок службы покрытия. В патенте РФ №2312874 тех же авторов [от 24.03.2006, МПК C09D 5/08, С08K 3/04, C08K 7/04] описано антикоррозионное покрытие, содержащее от 40 до 86 об.% углеродных нанотрубок, заполненных цинком. Недостатком описанных лакокрасочных материалов является достаточно высокое содержание углеродных нанотрубок и цинкового наполнителя, что существенно увеличивает стоимость покрытия.

Задачей изобретения является получение эпоксидного лакокрасочного материала с углеродными нанотрубками, несклонного к агрегированию, активно препятствующего процессу коррозии и использующегося в качестве однослойного защитного покрытия.

Технический результат заключается в повышении защитных свойств и стойкости к воздействию агрессивной среды, а также продлении срока службы и снижении стоимости покрытия.

Технический результат достигается тем, что антикоррозийный лакокрасочный материал, включающий пленкообразующее вещество, углеродные нанотрубки, наполнитель, отвердитель, растворитель, отличается тем, что содержит многослойные углеродные трубки, в качестве пленкообразующего эпоксидное связующее, а в качестве наполнителя антикоррозийную добавку, дизаэрирующую добавку и сиккатив при следующем соотношении компонентов, масс.%:

| эпоксидное связующее | от 38,1 до 54,9 |

| отвердитель | от 5,8 до 10 |

| углеродные нанотрубки | от 0,2 до 2 |

| наполнитель | от 2,3 до 4,7 |

| растворитель | остальное |

Антикоррозийный лакокрасочный также может включать технический углерод в качестве красящего пигмента при масс.% от 12,6 до 20,1.

Согласно второму варианту антикоррозийный лакокрасочный материал включает промышленную эпоксидную эмаль, отвердитель, многослойные углеродные нанотрубки и антикоррозийную добавку в качестве наполнителя, при следующем соотношении компонентов, масс.%:

| промышленная эпоксидная эмаль | от 85,5 до 95 |

| углеродные нанотрубки | от 0,05 до 1,5 |

| отвердитель | от 7 до 10 |

| антикоррозийная добавка | от 1,5 до 3 |

Для приготовления лакокрасочного материала использовали отвердитель феналкаминного типа, смешанный с антикоррозийной добавкой HALOX 430 JM и дизаэрирующей добавкой EFKA3239.

На фиг.1 представлены компоненты эпоксидного лакокрасочного материала с углеродными нанотрубками, полученного на основе эпоксидной смолы и промышленной эпоксидной эмали.

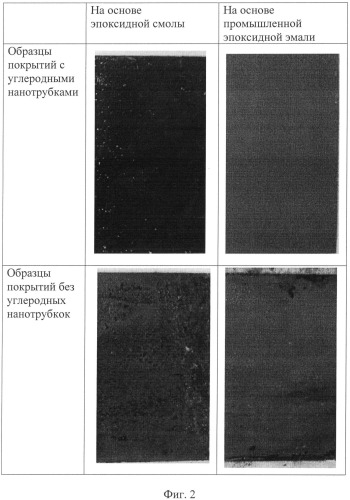

На фиг.2 представлены фото образцов лакокрасочных покрытий с нанотрубками и без нанотрубок после 5 месяцев выдерживания в растворе «морской соли» (ГОСТ 9.403-80).

Лакокрасочный материал получают посредством приготовления суспензии углеродных нанотрубок (0.5% масс.) в 2-этоксиэтаноле путем их диспергирования в диспергирующей и ультразвуковой установках и дальнейшим введением данной суспензии в приготовленный композит эпоксидной смолы или промышленную эпоксидную эмаль.

Пример 1.

Для получения суспензии в диспергирующую установку загружались 2-этоксиэтанол (84.5% масс), эпоксидная смола (15% масс) и углеродные нанотрубки (0.5% масс). Компоненты в течение 1,5 часа перемешивались в диспергирующей установке на частоте 3000 оборотов/мин с добавлением стеклянного бисера (70 мл бисера на 100 г смеси). Полученная суспензия перемешивалась в ультразвуковой установке в течение 10 мин.

В полученную суспензию добавлялась предварительно тщательно продиспергированная смесь эпоксидной смолы и технического углерода (150% от массы суспензии). Все компоненты перемешивались 30 минут при частоте 200-300 об/мин. Для приготовления лакокрасочного материала проводилось отверждение полученного композита при комнатной температуре. Отвердитель феналкаминного типа, смешанный с с наполнителями (1-3% масс антикоррозийной добавки HALOX 430 JM (C.H.Erbsloeh Германия); 0,3-0,5% дизаэрирующей добавки EFKA3239; 1-1,2% сиккатива)вводился в смолу в стехиометрических количествах - 1 часть на 10 частей композита, смесь тщательно перемешивалась 15 минут.

Пример 2. Полученная в примере 1 суспензия добавлялась в промышленную эмаль ЭП-140 (5-10% масс), затем вводился отвердитель с антикоррозионной добавкой (пример 1) - 1 часть на 10 частей композита, смесь тщательно перемешивалась 15 минут.

Пример 3. Коррозионные испытания проведены на образцах углеродистой стали Ст3, предварительно обезжиренных ксилолом. Образцы покрывались лакокрасочным материалом в один слой с помощью кисти и опускались в раствор «морской соли» (ГОСТ 9.403-80). Предварительная грунтовка металлической поверхности не проводилась. Пластины после 5 месяцев испытаний не обнаруживают видимых следов коррозии. Адгезия образца покрытия на основе эпоксидной смолы с углеродными нанотрубками (Фиг.2) по методу решетчатых надрезов составила 0 баллов, для образца покрытия на основе промышленной эпоксидной эмали с нанотрубками (Фиг.2) - 1 балл. Время высыхания до степени составило от 3 до 6 часов для обоих образцов.

| Антикоррозионный лакокрасочный материал | ||

| Компонент | Состав полученного материала, % масс | |

| Пример 1 | Пример 2 | |

| Эпоксидно-диановая смола ЭД-20, ЭД-22, ЭД-41 (75%) | 44,1 | |

| Технический углерод ТУ 339 | 12,6 | |

| Промышленная эмаль ЭП 140 | 86,95 | |

| Растворитель, 2-этоксиэтанол | 30,2 | |

| Антикоррозийная добавка HALOX430JM | 1,9 | 3 |

| Многослойные углеродные нанотрубки | 0,2 | 0,05 |

| Сиккатив | 1,0 | |

| Дизаэрирующая добавка EFKA3239 | 0,5 | |

| Отвердитель феналкаминного типа | 9,5 | 10 |

| ИТОГО | 100 | 100 |

| Фиг.1 |

1. Антикоррозионный лакокрасочный материал, включающий пленкообразующее вещество, углеродные нанотрубки, наполнитель, отвердитель, растворитель, отличающийся тем, что содержит многослойные углеродные трубки в виде суспензии многослойных углеродных нанотрубок в 2-этоксиэтаноле, в качестве растворителя 2-этоксиэтанол, в качестве пленкообразующего эпоксидное связующее, а в качестве наполнителя антикоррозийную добавку, дизаэрирующую добавку и сиккатив при следующем соотношении компонентов, мас.%:

| эпоксидное связующее | от 38,1 до 54,9 |

| отвердитель | от 5,8 до 10 |

| углеродные нанотрубки | от 0,2 до 2 |

| наполнитель | от 2,3 до 4,7 |

| 2-этоксиэтанол | остальное |

2. Антикоррозийный лакокрасочный материал по п.1, включающий технический углерод в качестве красящего пигмента при мас.% от 12,6 до 20,1.