Способ затяжки резьбового соединения

Иллюстрации

Показать всеСпособ затяжки резьбового соединения может найти применение при сборке крупных ответственных резьбовых соединений в машиностроительной, автомобильной, авиационной и других отраслях промышленности. Между гайкой и соединяемыми деталями устанавливают тарельчатую пружину, выполненную из сплава на основе никелида титана, которую предварительно охлаждают до температуры от минус 80°C до минус 120°C. Затяжку гайки осуществляют до деформации охлажденной тарельчатой пружины в плоскую шайбу. При повышении температуры до температуры окружающей среды, плоская шайба стремится вернуться в свое исходное состояние и обеспечивает гарантированное усилие затяжки резьбового соединения. Технический результат заключается в снижении крутящего момента с одновременным обеспечением необходимого и достаточного усилия затяжки резьбового соединения благодаря проявлению эффекта памяти формы сплава на основе никелида титана. 2 ил.

Реферат

Изобретение относится к машиностроительной, автомобильной и авиационной промышленности и др. отраслям, применяющим сборку крупных ответственных резьбовых соединений.

При затяжке ответственных резьбовых соединений с большими номинальными диаметрами, например, стяжных болтов и шпилек мощных прессов, аппаратов высокого давления, гидроагрегатов ГЭС, крутящий момент при завинчивании гайки достигает значительной величины и требует для этого специальных затяжных приспособлений.

Уменьшить момент завинчивания можно путем предварительного растяжения болта или шпильки путем их подогрева([1] Г.Б. Иосилевич, Г.Б. Строганов, Ю.В. Шарловский « Затяжка и стопорение резьбовых соединений» - М. - Машиностроение, - 1985. - С.63; [2] а.с. СССР №219333, опубл. 30.05.1968).

По указанному известному способу затяжку осуществляют при помощи стержневых электронагревателей, вставляемых в отверстия болтов, или шпилек [1, 2], или разъемных муфт, охватывающих болт снаружи [1]. При нагреве контролируют удлинение болта. Далее на нагретый болт навинчивают гайку обычным ключом. После охлаждения болта в результате температурных деформаций в соединении возникает «усилие затяжки».

Данный способ трудоемок, поскольку требует сверления отверстия в болтах, шпильках или разъемных муфтах для нагрева болта или шпильки, доступа к замеру удлинения болта или шпильки. Кроме того, из-за неравномерности нагрева болта невозможно обеспечить после охлаждения необходимое усилие затяжки.

Наиболее близким к заявляемому способу, принятому за прототип, является способ затяжки разъемных резьбовых соединений по RU 2105620, опубл. 27.02.1998, который используют при сборке трубопроводов в нефтяной и газовой промышленности и основан на перепаде температур между соединяемыми деталями и деталями резьбового соединения. Согласно этому изобретению между соединяемыми деталями устанавливают промежуточную деталь затяжки, которую предварительно перед сборкой резьбового соединения охлаждают в жидком азоте до температуры значительно ниже соединяемых деталей, затем промежуточную деталь устанавливают между соединяемыми деталями. Окончательная затяжка соединения осуществляется силами температурного расширения по мере повышения температуры промежуточной детали под действием окружающей среды, когда ее линейные размеры увеличиваются.

Способ по прототипу упрощает сборку резьбового соединения и повышает производительность при сборке трубопроводов. Недостатком прототипа является то, что способ предназначен только для монтажа трубопроводов с наличием фланцевого соединения, что ограничивает область его применения.

Задача изобретения - снизить трудоемкость сборочных работ ответственных крупных резьбовых соединений с одновременным расширением области применения предлагаемого способа затяжки.

Технический результат изобретения - обеспечение гарантированного усилия затяжки и снижение крутящего момента завинчивания крупных резьбовых соединений за счет изменения (после сборки) осевых размеров резьбового соединения в результате проявления эффекта памяти формы. Задача решена следующим образом.

Общим с прототипом является то, что при затяжке резьбового соединения создают перепад температур между деталями резьбового соединения, используя промежуточную деталь, которую предварительно перед сборкой резьбового соединения охлаждают, например в жидком азоте, до температуры, значительно ниже соединяемых деталей, а затяжку гайки выполняют с охлажденной промежуточной деталью.

В отличие от прототипа, в качестве промежуточной детали используют тарельчатую пружину, выполненную из сплавов на основе никелида титана, которую охлаждают до температуры от минус 80°C до минус 120°С. После охлаждения тарельчатую пружину устанавливают между гайкой и соединяемой деталью. Затяжку гайки осуществляют до деформации тарельчатой пружины в плоскую шайбу. Снижение крутящего момента на динамометрическом ключе достигается за счет эффекта термомеханической памяти. Гайку достаточно завернуть лишь до контакта с соединяемой деталью. Сплавы на основе никелида титана обладают наиболее высокими механическими характеристиками. При завинчивании гайки охлажденная, например, жидким азотом до температуры от минус 80°C до минус 120°C тарельчатая пружина, выполненная из сплавов на основе никелид-титана, деформируется в плоскую шайбу, а когда резьбовое соединение принимает температуру окружающей среды, плоская шайба «вспоминает» свою первоначальную форму и, стремясь вернуться в свое исходное состояние, создает необходимое и достаточное усилие затяжки резьбового соединения.

Эффект памяти металлов широко известен, но применение тарельчатой пружины с эффектом памяти для создания необходимого усилия затяжки в резьбовых соединениях при снижении крутящего момента в известных источниках информации не обнаружено. Вышеизложенное подтверждает «изобретательский уровень» изобретения, поскольку оно явным образом не следует из уровня техники.

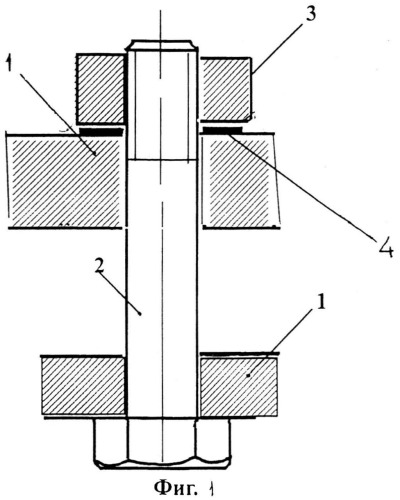

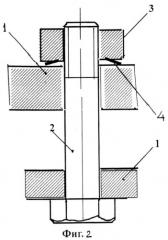

Способ поясняется чертежами. На фиг.1 изображено резьбовое соединение в момент затяжки гайки и деформации охлажденной тарельчатой пружины до формы плоской шайбы. На фиг.2 - резьбовое соединение после окончания сборки и эксплуатации его при температуре окружающей среды, когда деформированная тарельчатая пружина «вспомнила» свою первоначальную форму. Позициями на фиг 1, 2 обозначены: 1 - соединяемые детали, 2 - болт, 3 - гайка, 4 - деформированная тарельчатая пружина в виде плоской шайбы на фиг.1 и в виде своей первоначальной формы (тарельчатой пружины) на фиг.2.

Испытания показали, что усилие затяжки по предложенному способу зависит от параметров шероховатости поверхности опорных торцов, шероховатости поверхности витков, допускаемых отклонений средних диаметров резьбы болта и гайки, наличия смазки и размеров тарельчатой пружины. Поэтому для каждой партии резьбовых соединений целесообразно предварительно опытным путем определить величину крутящего момента для динамометрического ключа.

Резьбовое соединение собирают, предварительно охладив тарельчатую пружину 4, выполненную из сплава на основе никелида титана, в жидком азоте до температуры не выше минус 80°C. В температурном интервале от минус 80° до минус 120°C в низкотемпературных сплавах на основе никелида титана, обладающих эффектом памяти формы, происходит термоупругий мартенситный переход, который приводит к сверхпластичности материала тарельчатой пружины, т.е. она потеряет необходимые упругие характеристики. Охлаждение промежуточной детали до температуры не выше минус 80°C обусловлено тем, что обычно температура окружающей среды значительно выше и не достигает этого значения. Затем гайку 3 заворачивают динамометрическим ключом, деформируя тарельчатую пружину в плоскую шайбу. При повышении температуры детали 4 до температуры окружающей среды деталь 4 превращается из плоской шайбы в тарельчатую пружину, изменяя осевые размеры соединения и увеличивая затяжку резьбового соединения. Для облегчения разборки резьбового соединения тарельчатую пружину необходимо вновь охладить жидким азотом. Свинчивание гайки после охлаждения не вызывает затруднений.

Эксперимент показал, что способ затяжки прост в исполнении, промышленно применим и позволяет при монтаже крупных резьбовых соединений в неудобных для монтажа условиях отказаться от сложных механизмов и приспособлений для затяжки резьбовых соединений.

Способ затяжки резьбового соединения, включающий создание при затяжке перепада температур между деталями резьбового соединения, используя промежуточную деталь, которую предварительно перед сборкой резьбового соединения охлаждают, например жидким азотом, до температуры значительно ниже соединяемых деталей, а затяжку гайки выполняют с охлажденной промежуточной деталью, отличающийся тем, что в качестве промежуточной детали используют тарельчатую пружину, выполненную из сплава на основе никелида титана, которую охлаждают до температуры от минус 80°C до минус 120°C, а после охлаждения устанавливают между гайкой и соединяемыми деталями, причем при затяжке гайки тарельчатую пружину деформируют в плоскую шайбу.