Щеточное уплотнение (варианты) и турбомашина

Иллюстрации

Показать всеГруппа изобретений относится к щеточным уплотнениям, сохраняющим работоспособность в условиях обратного потока и предназначенным для ограничения переноса находящейся под давлением текучей среды между первой и второй камерами вдоль движущегося вала. Противоположные ограничительные пластины предназначены для предотвращения изгиба щетинок на движущемся валу. В зависимости от перепада давления между камерами, путем подпружинивания, скользящее щеточное уплотнение перемещается в осевом направлении с обеспечением расположения с упором в одну из противоположных ограничительных пластин, препятствуя изгибу щетинок, для сохранения заданного зазора с уплотняемым валом. Изобретение повышает надежность уплотнения при изменении направления потока. 3 н. и 17 з.п. ф-лы, 12 ил.

Реферат

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Изобретение в целом относится к ограничению потока текучей среды между двумя находящимися под давлением камерами, а более конкретно к щеточному уплотнению, сохраняющему работоспособность при обратном потоке и предназначенному для ограничения потока текучей среды между находящимися под давлением камерами турбомашины.

В турбинной секции турбомашин, таких как газовые и паровые турбины, применяют облопаченные роторы, служащие для преобразования термодинамической энергии текучей среды, например, находящегося под давлением пара, сжатого воздуха и газообразных продуктов сгорания, в механическую энергию, с целью вращения одного или нескольких центрально установленных валов. В свою очередь, валы обеспечивают энергией воздушные суда, тяжелое оборудование, плавающие средства и генераторы электроэнергии. Границы раздела между соседними узлами двигателя турбомашин уплотняют различными способами, ограничивая протечку текучих сред, таких как находящийся под давлением пар, сжатый воздух и газообразные продукты сгорания. Между вращающимися и неподвижными компонентами указанных турбомашин существует множество границ раздела. При уплотнении данных границ раздела сталкиваются с трудностями, обусловленными повышенными температурами и давлениями, а также взаимным осевым и/или радиальным перемещением узлов двигателя. Как правило, уплотнение указанных поверхностей раздела выполняют с применением разного типа уплотнений, таких как лабиринтные и сотовые уплотнения.

Щеточное уплотнение является усовершенствованным видом уплотнения, которое обеспечивает альтернативу лабиринтным или сотовым уплотнениям. Уплотнение состоит из тысяч плотно сгруппированных проволочных нитей (щетинок), наплавленных между двумя металлическими пластинами. Щетинки своим гибким концом перекрывают промежуток между соседними компонентами, и любое взаимное перемещение этих компонентов амортизируется благодаря отклонению щетинок. Щеточные уплотнения являются высокоэффективными, поскольку в обычном режиме работы они обеспечивают минимальный рабочий зазор. Извилистая траектория движения потока сквозь щетинки дает эффект ограничения потока даже при изменении величины зазора. По сравнению с обычными уплотнениями щеточные уплотнения имеют многочисленные преимущества. В отличие от лабиринтного уплотнения, щеточное уплотнение создает контакт с ротором, обеспечивая надежное уплотнение.

Кроме того, под нагрузкой давления текучей среды щетинки щеточного уплотнения могут отклоняться. По этой причине вдоль основной части длины щетинок их защищают ограничительные пластины. Под воздействием давления текучей среды щетинки прижимаются к ограничительной пластине, тем самым, не допуская дальнейшего прогиба. В местах контакта со щетинками боковые поверхности пластин могут иметь зубцы, создающие пространство для изгиба щетинок и обеспечивающие рассеивание за пределы щетинок любой теплоты, выделяющейся при трении.

Тем не менее, предыдущий опыт эксплуатации показывает, что щеточные уплотнения неэффективны в режиме обратного потока, например при запусках, что обусловлено приподниманием щетинок и, следовательно, расширением зазоров. Щеточные уплотнения предполагают, что щетинки постоянно прижаты в одном направлении к ограничительным пластинам. Максимальную эффективность щеточные уплотнения обеспечивают в тех областях применения, где существует постоянный перепад давления. Если щеточное уплотнение установлено в обратном направлении или неожиданно возникает обратное движение потока, то под воздействием давления щетинки, не встречающие преграды, будут отгибаться. Щетинки приподнимаются, поскольку в направлении обратного потока они не встречают упора в виде пластины.

Со временем концы щетинок изгибаются, что снижает их уплотняющую способность и исключает их дальнейшую эксплуатацию. Пониженная эффективность щеточного уплотнения приведет к увеличению протечки текучей среды, повышенному потреблению топлива и, следовательно, повышению эксплуатационных расходов, если не провести замену щеточного уплотнения. Снятие и разборка турбомашины с целью замены щеточного уплотнения является и дорогостоящим, и длительным процессом.

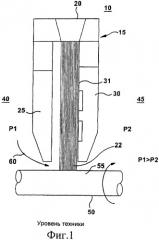

На Фиг.1 изображен продольный разрез известного щеточного уплотнения 10, предназначенного для уплотнения вращающегося вала. Щеточное уплотнение 10 содержит корпус 15, в котором установлен щеткодержатель 20. Корпус содержит переднюю пластину и ограничительную пластину, на которой установлены щетинки 22 щеточного уплотнения. Щетинки 22 упираются в опорную поверхность 35 или 31 ограничительной пластины 30, когда в первой камере 40, расположенной на одной осевой стороне щеточного уплотнения, образуется более высокое давление Р1 по сравнению с давлением Р2 второй камеры 45, расположенной на второй осевой стороне щеточного уплотнения. Корпус расположен таким образом, чтобы щетинки удерживались вблизи движущегося вала 50. Щетинки 22 щеточного уплотнения упираются по месту в поверхность 55 движущегося вала 50, минимизируя протечку 60, образующуюся в результате указанного перепада давления.

Практика показала, что при определенных режимах эксплуатации турбомашины возникают изменения направления движения потока, таким образом, в определенных областях применения использование щеточных уплотнений недопустимо.

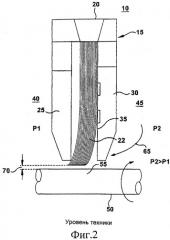

На Фиг.2 изображен продольный разрез известного щеточного уплотнения, когда в условиях рабочего режима турбомашины давление Р2 второй камеры 45, расположенной со второй осевой стороны щеточного уплотнения, превышает давление Р1 первой камеры 40, расположенной на первой осевой стороне. Перепад давления заставляет нижний конец щетинок 22 отклоняться от опорной поверхности 35 ограничительной пластины 30, увеличивая зазор 70 между концом щетинок 22 и поверхностью 55 движущегося вала 50. Увеличенный зазор 70 пропускает гораздо больший обратный поток 65, чем требуется, приводя к соответствующей потере высокоэнергетичной текучей среды и снижению эффективности турбомашины.

Для паровых турбин щеточные уплотнения являются высокоэффективными при обеспечении уплотнения в обычном режиме эксплуатации, когда поток уплотняющего пара ориентирован в одном направлении относительно установленных щеточных уплотнений. Однако в условиях возникновения обратного потока, например при запуске, остановке, аварийных отключениях и установке на поворотном механизме, щеточное уплотнение может быть неэффективным при уплотнении обратного потока и, следовательно, для обеспечения уплотнения пара требуются большее количество вспомогательного пара и использование вспомогательного котла большего размера.

Были предприняты попытки повышения эффективности щеточного уплотнения, например, в заявке на патент США 2008/0203671, автор Addis, путем использования по меньшей мере двух установленных последовательно ступеней щеточного уплотнения, механизм действия которых позволяет текучей среде, находящейся под высоким давлением, обойти расположенную выше по течению ступень и соответствующим образом нагрузить ограничительную пластину расположенной ниже по течению ступени. Данный механизм может быть дорогостоящим и неприемлемым вследствие необходимости использования двух ступеней щеточного уплотнения. Кроме того, он требует более длинного осевого пространства, что будет увеличивать несущий промежуток.

Следовательно, было бы желательно создать щеточное уплотнение, на которое не влияют изменения направления потока.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Согласно первому аспекту настоящего изобретения предложен первый вариант выполнения щеточного уплотнения, сохраняющего работоспособность при изменении направления потока, предназначенного для ограничения переноса находящейся под давлением текучей среды между первой и второй камерами. Щеточное уплотнение содержит кольцевой корпус, содержащий первую ограничительную пластину и противоположную ей вторую ограничительную пластину, между которыми образована полость. Щеточное уплотнение содержит консольные сектора, от каждого из которых внутри указанной полости отходит щетка, имеющая множество уплотнительных щетинок. Имеются механизмы перемещения щеточного уплотнения, каждый из которых выполнен с возможностью позиционирования консольного сектора внутри полости у противоположных ограничительных пластин в зависимости от перепада давления между первой и второй камерами. Имеются средства избирательного позиционирования механизма перемещения, предназначенные для установки щетки с упором в одну из ограничительных пластин, первую или вторую, в зависимости от перепада давления между первой и второй камерами.

Согласно второму аспекту настоящего изобретения предложен еще один вариант выполнения щеточного уплотнения, сохраняющего работоспособность при изменении направления потока, предназначенного для ограничения переноса находящейся под давлением текучей среды между первой и второй камерами. Щеточное уплотнение содержит кольцевой корпус, содержащий первую ограничительную пластину и противоположную ей вторую ограничительную пластину, между которыми образована полость. Первая ограничительная пластина имеет первую опорную поверхность, а вторая ограничительная пластина имеет противоположную вторую опорную поверхность. Щеточное уплотнение содержит консольные сектора, от каждого из которых внутри указанной полости отходит щетка, имеющая множество уплотнительных щетинок. У наружного в радиальном направлении конца указанной полости расположена кольцевая камера, расположенная в осевом направлении между первой и второй ограничительными пластинами.

Указанное щеточное уплотнение имеет механизмы перемещения, каждый из которых выполнен с возможностью позиционирования консольного сектора внутри полости с примыканием к одной из противоположных ограничительных пластин в зависимости от перепада давления между первой и второй камерами. Предусмотрены средства избирательного позиционирования механизмов перемещения щеточного уплотнения для расположения щетки с упором в одну из ограничительных пластин, первую или вторую, в зависимости от перепада давления между первой и второй камерами.

Согласно следующему аспекту настоящего изобретения предложена турбомашина, имеющая по меньшей мере одно щеточное уплотнение, сохраняющее работоспособность при изменении направления потока. Турбомашина содержит ротор, корпус и рабочую текучую среду, используемую внутри корпуса для придания ротору вращательного движения. В указанной турбомашине для уплотнения потока рабочей текучей среды между по меньшей мере одной из ее двух камер расположено по меньшей мере одно щеточное уплотнение, на которое не влияет изменение направления потока.

Щеточное уплотнение содержит кольцевой корпус, содержащий первую ограничительную пластину и противоположную ей вторую ограничительную пластину, между которыми образована полость. Щеточное уплотнение содержит несколько консольных секторов, от каждого из которых внутри указанной полости отходит щетка, имеющая множество уплотнительных щетинок, при этом конец щетки расположен с заданным зазором относительно ротора. Имеются механизмы перемещения щеточного уплотнения, каждый из которых выполнен с возможностью расположения одного из указанных консольных секторов щеточного уплотнения в полости между противоположными ограничительными пластинами. Имеются средства избирательного перемещения указанных механизмов перемещения с обеспечением расположения щетки с упором в одну из ограничительных пластин, первую или вторую, в зависимости от перепада давления между первой и второй камерами.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Указанные и другие особенности, аспекты и преимущества настоящего изобретения станут более понятными после прочтения приведенного ниже подробного описания со ссылкой на прилагаемые чертежи, на всем протяжении которых одинаковыми номерами позиций обозначены подобные детали и на которых:

Фиг.1 изображает известное щеточное уплотнение, упирающееся в ограничительную пластину и предназначенное для уплотнения вала от протечки, обусловленной прямым перепадом давления;

Фиг.2 изображает известное щеточное уплотнение, имеющее увеличенный зазор, обусловленный обратным перепадом давления;

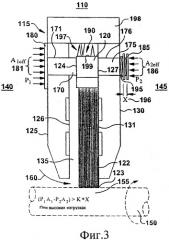

Фиг.3 изображает вариант выполнения щеточного уплотнения согласно изобретению, в котором используется пружина для перемещения держателя щеточного уплотнения в зависимости от перепада давления в обычном режиме эксплуатации;

Фиг.4 изображает вариант выполнения щеточного уплотнения согласно изобретению, в котором используется пружина для перемещения держателя щеточного уплотнения в зависимости от перепада давления в условиях обратного потока;

Фиг.5 изображает вариант выполнения щеточного уплотнения согласно изобретению, в котором используется сильфон для избирательного перемещения держателя щеточного уплотнения в зависимости от перепада давления между противоположными камерами;

Фиг.6 изображает вариант выполнения щеточного уплотнения согласно изобретению, в котором для избирательного перемещения держателя щеточного уплотнения в зависимости от перепада давления между противоположными камерами используются противоположные цилиндры с разными рабочими зонами;

фиг.7 изображает вид с торца корпуса щеточного уплотнения, сохраняющего работоспособность при изменении направления потока;

Фиг.8 иллюстрирует использование сильфона для регулируемого позиционирования механизма перемещения щеточного уплотнения;

Фиг.9 иллюстрирует использование противоположных цилиндров и пружины для регулируемого позиционирования механизма щеточного перемещения уплотнения;

Фиг.10 изображает другой вариант выполнения щеточного уплотнения, имеющего плавающую конструкцию щетки, сохраняющего работоспособность при изменении направления потока;

Фиг.11 изображает предпочтительную модификацию вышеуказанного варианта выполнения щеточного уплотнения, имеющего плавающую конструкцию щетки, сохраняющего работоспособность при изменении направления потока;

Фиг.12 изображает щеточное уплотнение с сильфоном, сохраняющее работоспособность при изменении направления потока, в котором не используют смещение пружины.

Следует понимать, что номера позиции деталей, изображенных на одном чертеже, могут быть присвоены соответствующим деталям, изображенным на других чертежах.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Приведенные ниже варианты выполнения настоящего изобретения имеют многочисленные преимущества, включая создание щеточного уплотнения, которое способно обеспечивать уплотнение потоков протечки с обеих сторон щеточного уплотнения под воздействием изменений направления перепада давления между противоположными сторонами уплотнения. Способность обеспечивать уплотнение потока протечки с двух сторон делает уплотнение эффективным в широком диапазоне режимов эксплуатации турбомашины, что предотвращает потерю рабочих текучих сред и экономит электроэнергию. Механизм основан на том, что приведение в действие пружины создает осевое перемещение секторной консоли, поверх которой приварены щетинки. Секторная консоль может иметь любую форму и размер, в зависимости от описанных далее требований, предъявляемых к балансу сил. При использовании щеточных уплотнений в паровой турбине настоящее изобретение обеспечивает уменьшение протечек потока через вал в условиях обратного потока и снижение потребности во вспомогательном паре при переходных нагрузках, например, при запусках, отключениях, аварийных остановках, работе поворотных устройств. Это уменьшает потребность во вспомогательном паре для всей паровой турбины в процессе запуска, отключений, аварийных остановок, работе поворотных устройств, тем самым, уменьшая затраты оператора на вспомогательный паровой котел.

В первом варианте выполнения настоящего изобретения предложено щеточное уплотнение, которое выполнено с возможностью плавного перемещения вдоль осевого направления вала ротора, что позволяет ему обеспечивать уплотнение в противоположных осевых направлениях под воздействием разнонаправленных перепадов давления на концах уплотнения. В условиях прямого потока, в первой камере, расположенной на первой осевой стороне уплотнения, существует первое давление. Во второй камере, расположенной на второй осевой стороне уплотнения, существует второе давление. В данном случае понятие «камера» имеет широкий смысл и может включать пространство, открытое для окружающей среды. Перепад давления между первой и второй камерами форсирует поток со стороны высокого давления к стороне низкого давления. В штатном рабочем режиме давление первой камеры воздействует на нагрузку пружины, перемещая щетинки уплотнения к первой ограничительной пластине, которая обеспечивает упор для щетинок и сохраняет заданный рабочий зазор щеточного уплотнения, препятствуя потоку протечки в штатном режиме эксплуатации. В условиях обратного потока, когда давление во второй камере превышает давление в первой камере, более высокое давление второй камеры при помощи силы пружины перемещает щетинки в осевом направлении к противоположной ограничительной пластине, которая, таким образом, удерживает щетинки и сохраняет щеточный зазор, препятствуя протечке в условиях обратного потока. Сохранение работоспособности при изменении направления потока будет способствовать снижению потребности во вспомогательном паре в процессе запуска и, следовательно, уменьшению размера вспомогательного парового котла. Пружинную активацию щетинок в других вариантах выполнения настоящего изобретения можно заменить активацией сильфоном, трубками Бурдона, надувными трубками и кулачками.

На Фиг.3 изображен первый вариант выполнения предложенного щеточного уплотнения пружинного действия, сохраняющего работоспособность при обратном потоке. Предложенное щеточное уплотнение ограничивает перенос находящейся под давлением текучей среды между первой и второй камерами и может содержать переднюю и заднюю ограничительные пластины, консольный сектор, к которому могут быть приварены щетинки, две прижимные пластины (Р1, Р2, имеющие соответствующие области А1, А2), которые прикручены болтами или приварены к торцевым поверхностям поршня, а также пружинное устройство, обладающее коэффициентом жесткости К и расположенное между прижимной пластиной и одной стороной ограничительной пластины.

Корпус 115 щеточного уплотнения 110, сохраняющего работоспособность при обратном потоке, содержит первую ограничительную пластину 125 и вторую ограничительную пластину 130. Первая пластина 125 и вторая пластина 130 имеют, соответственно, первую опорную поверхность 126 и вторую опорную поверхность 131, на которые может опираться щетка 122 (щетинки) уплотнения 110. Первая пластина 125 и вторая пластина 130 расположены параллельно в осевом направлении относительно уплотняемого движущегося вала 150, при этом опорные поверхности 126, 131 расположены против друг друга и между ними образована полость 135, открытая на конце. Полость 135 открыта в радиальном направлении относительно движущегося вала. Корпус 115 предназначен для установки между первой камерой 140 и второй камерой 145 турбомашины. Движущийся вал 150 турбомашины проходит между первой камерой 140 и второй камерой 145. Кроме того, при установке вокруг движущегося вала 150 корпус 115 может использоваться для физической изоляции окружающих давлений, а именно давления Р1 в первой камере и давления Р2 во второй камере, друг от друга. В случае турбомашины вал 150 может представлять собой ротор турбомашины или его продолжение. Корпус 115 может быть установлен в закрепленном наружном кожухе (не показан) турбомашины (не показана), таким образом, отделяя первую камеру 140 внутри турбомашины от второй камеры 145, расположенной снаружи.

Уплотнение 110 может иметь форму кольца, предназначенного для установки на круглый вал. Уплотнение 110 может быть установлено таким образом, что уплотняющий конец 123 щетки 122 обеспечивает эффективное уплотнение вала 150, когда механизм перемещения щеточного уплотнения устанавливает щетку 122 с примыканием к первой опорной поверхности 126 или второй опорной поверхности 131.

Консольный сектор 120 обеспечивает размещение множества уплотнительных щетинок(щетки) 122 внутри полости 135. Щетка(щетинки) 122 могут быть приварены к металлическому консольному сектору 120. Консольный сектор 120 может иметь дугообразную форму, которая проходит вдоль сегмента вала 150. Щетка 122 проходит от консольного сектора внутрь в радиальном направлении относительно вращающегося вала, обеспечивая расчетный зазор, ограничивающий протечку. Консольный сектор 120 встроен в механизм 190 перемещения щеточного уплотнения, который устанавливает консольный сектор 120 в полости 135 с примыканием к противоположным ограничительным пластинам 126, 131 и может содержать первый поршень 170, расположенный у первого конца 124 консольного сектора 120, и проходящий через осевое отверстие 171 в первой ограничительной пластине 125 в первую камеру 140. Второй поршень 175 может быть расположен у второго конца 127 консольного сектора 120 и проходит через осевое отверстие 176 во второй опорной пластине 130 во вторую камеру 145. Осевое отверстие 171 и осевое отверстие 176, выполненные, соответственно, в первой пластине 125 и во второй пластине 130 для установки поршней 170, 175, расположены коаксиально.

На первую пластину 180, жестко соединенную с наружным концом первого поршня 170 и расположенную в первой камере 140, воздействует давление первой камеры. На вторую пластину 185, жестко соединенную с наружным концом второго поршня 175 и расположенную во второй камере 145, воздействует давление второй камеры. Пластины 180, 185 могут быть прикреплены болтами, сваркой или другими обычными средствами крепления. Несколько пластин с соответствующими поршневыми группами могут быть установлены по окружности кольца щеточного уплотнения, окружающего движущийся вал.

Механизм 190 перемещения щеточного уплотнения может также содержать средства избирательного перемещения секторной консоли 120 для установки щетки 122 с упором в первую ограничительную пластину 125 или во вторую ограничительную пластину 130 в зависимости от перепада давления между первой камерой 140 и второй камерой 145. Указанные средства могут содержать пружинный элемент 195, функционально соединенный с механизмом 190 и противодействующий перемещению данного механизма для установки щетки 122 с упором в первую опорную поверхность 126 или вторую опорную поверхность 131. Несмотря на то, что пружина изображена расположенной между второй пластиной 185 и второй ограничительной пластиной, понятно, что пружинные устройства, предназначенные для воздействия на указанное движение, могут быть расположены между первой пластиной 180 и первой ограничительной пластиной 125 либо в других местах в пределах механизма перемещения щеточного уплотнения.

Пружина 195 расположена таким образом, что когда давление первой камеры 140 достаточно по сравнению с давлением второй камеры 145, оно преодолевает силу пружины, и щетка 122 секторной консоли 120 упирается в опорную поверхность 131 второй ограничительной пластины 130. Установка щетки 122 с упором во вторую ограничительную пластину 130 располагает щетку 122 соответствующим образом относительно поверхности 155 движущегося вала 150 и обеспечивает уплотнение относительно протечки из первой камеры 140 во вторую камеру 145. Если давление в первой камере 140 недостаточно по сравнению с давлением во второй камере 145, сила пружины 195 воздействует на механизм 190, который помещает щетку 122 с упором в опорную поверхность 126 первой ограничительной пластины 125. Установка щетки 122 с упором в первую ограничительную пластину 125 обеспечивает уплотнение относительно протечки, направленной из второй камеры 145 в первую камеру 140.

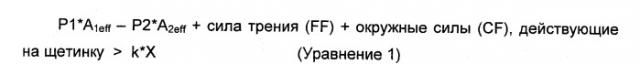

В Уравнении 1 представлены силы, действующие на механизм перемещения щеточного уплотнения и стремящиеся расположить щетку с примыканием ко второй ограничительной пластине:

здесь Р1 - давление первой камеры 140; A1eff 180 - рабочая зона первого поршня 170, на которую воздействует давление Р1; Р2 - давление второй камеры 145; A2eff 186 - рабочая зона второго поршня 175, на которую воздействует давление Р2; k - жесткость пружины; и Х 196 - заданный ход механизма 190 между двумя опорными поверхностями 126, 131. В штатном режиме работы, чтобы вызвать перемещение ко второй ограничительной пластине 130, разность сил (P1*A1eff-P2*A2eff+FF+CF), действующих на подвижное щеточное уплотнение, должна быть больше, чем сила k*X сдерживания пружины. В других рабочих режимах, когда давление во второй камере 145 выше давления в первой камере 140, сила k*X пружины помогает давлению Р2 второй камеры 145 установить щетку с упором в первую ограничительную пластину 125.

На Фиг.5 и 6 изображен вид в изометрии дугообразного сегмента щеточного уплотнения, сохраняющего работоспособность в условиях обратного потока. Первая прижимная пластина, имеющая прямоугольную форму, показана с одной стороны механизма перемещения щеточного уплотнения. Прямоугольная пластина соединена с поршнем, проходящим через первую ограничительную пластину и прикрепленным к консольному сектору. Прижимная пластина круглой формы изображена соединенной с поршнем, проходящим через вторую ограничительную пластину к консольному сектору. Однако формы пластин не должны быть ограничены какой-либо конкретной геометрической формой. Щетка установлена с упором в первую ограничительную пластину, при этом конец щетки выходит из полости внутрь в радиальном направлении.

На Фиг.7 изображен вид с торца корпуса 115 щеточного уплотнения, сохраняющего работоспособность в условиях обратного потока. На этом виде изображена первая ограничительная пластина 125, окружающая центральное отверстие 152, предназначенное для установки движущегося вала (не показан). От корпуса 115 внутрь в радиальном направлении проходят концы 123 щетки 122 многочисленных внутренних щеточных секторов (не показаны). Первые прижимные пластины 180 для механизмов перемещения щеточного уплотнения указанных секторов (не показаны) расположены по окружности первой ограничительной пластины 125. За каждой первой прижимной пластиной 180 в осевом направлении расположен первый поршень 170, функционально соединенный с внутренним щеточным сектором (не показан).

Другой аспект настоящего изобретения может содержать уплотнение 197, расположенное между верхней торцевой крышкой 198 и верхней поверхностью 199 секторной консоли 120. Уплотнение ограничивает потенциальный обходной поток по верхней части консоли, возникающий при переходах между расположением на первой ограничительной пластине 125 и расположением с примыканием на ограничительной пластине 130.

В качестве примера применения в паровой турбине щеточного уплотнения, сохраняющего работоспособность при обратном потоке, первая камера может быть расположена внутри корпуса турбины, а вторая камера может окружать вал ротора снаружи. В штатном режиме эксплуатации давление в корпусе турбины на конце вала будет выше, чем наружное давление, заставляя щеточное уплотнение под воздействием силы пружины перемещаться на расстояние Х ко второй ограничительной пластине, поддерживающей щетинки, что позволяет поддерживать заданный рабочий зазор щеточного уплотнения. Также при этом пружина, прикрепленная к прижимной пластине Р2, удерживается в натянутом положении.

В условиях обратного потока (например, режим запуска) сила, действующая на прижимную пластину Р1, меньше, чем сила воздействия пружины, и поэтому сила пружины преодолевает силу давления и перемещает пружину обратно в положение, которое заставляет щетку перемещаться к другому концу. Это способствует тому, что щетка опирается на первую ограничительную пластину, сохраняя рабочий зазор таким же, как при прямом потоке, то есть в режиме обратного потока опору обеспечивает первая ограничительная пластина.

В другом варианте выполнения настоящего изобретения, который изображен на Фиг.8, средства избирательного перемещения консольного сектора 120 могут содержать сильфонный элемент 270. Сильфонный элемент может быть функционально соединен с первым поршнем 170 механизма 290 перемещения щеточного уплотнения и может препятствовать его перемещению для установки щетки с упором во вторую опорную поверхность 131 в соответствии с вышеуказанным Уравнением 1, в котором Р1 - давление первой камеры 140; A1eff281 - рабочая область сильфона 270, на которую воздействует давление Р1; Р2 представляет собой давление второй камеры 145; A2eff286 - рабочая область на втором поршне 175, на которую воздействует давление Р2; k - жесткость сильфона; и Х - ход механизма 290 перемещения щеточного уплотнения между двумя опорными поверхностями 126, 131.

В следующем варианте выполнения настоящего изобретения, который изображен на Фиг.9, средства избирательного перемещения консольного сектора 120 могут содержать конструкцию из противоположных цилиндров. У противоположных концов механизма 390 перемещения щеточного уплотнения противоположные цилиндры могут быть жестко соединены с ограничительной пружиной 195 для того, чтобы препятствовать движению механизма перемещения щеточного уплотнения для установки щетки 122 с упором во вторую опорную поверхность 131 в соответствии с вышеуказанным Уравнением 1, в котором Р1 - давление первой камеры 140; A1eff 381 - рабочая область первого цилиндра, на которую воздействует давление Р1; Р2 - давление второй камеры 145; A2eff 386 - рабочая область второго цилиндра, на которую воздействует давление Р2; k - жесткость возвратной пружины 195; и Х 196 - ход щетки 122 между двумя опорными поверхностями 126, 131.

Дополнительные варианты выполнения настоящего изобретения могут содержать пьезоэлектрические материалы, надувные трубки, трубки Бурдона, пневматический и гидравлический приводы, кулачки и электромагнитные приводы, предназначенные для осевого возвратного перемещения поршня с целью изменения положения сектора. Размер и форма прижимных пластин, поршней, цилиндров и сильфона тоже могут изменяться в зависимости от таких требований, как габариты и заданные давления. Телескопическая конструкция консоли с винтовой пружиной, расположенной внутри цилиндра, будет обеспечивать осевое перемещение щеточного уплотнения.

На Фиг.10 изображен другой вариант выполнения щеточного уплотнения 410, сохраняющего работоспособность при обратном потоке. Плавающий узел 420 щетки выполнен внутри корпуса 415, имеющего внутреннюю полость 435 и изогнутую пластину 480, на которую действует пружина 495 для перемещения указанного узла 420 в осевом направлении, в зависимости от давления на входе или давления на выходе, как изображено на Фиг.10. Корпус 415 имеет первую ограничительную пластину 425 с опорной поверхностью 426 и вторую ограничительную пластину 430 с опорной поверхностью 431. Корпус 415 между противолежащими ограничительными пластинами имеет полость 435, открытую на конце. Открытый конец 436 полости 435 предназначен для прохода щетки 422 щеточного уплотнения 410 к расположенному снаружи вращающемуся валу 450 для его уплотнения. Полость 435 может иметь верхний кольцевой сегмент 470. Пружина 495, изогнутая пластина 480 и плавающий узел 420 щетки расположены в верхнем кольцевом сегменте вдоль осевого направления относительно наружного вала 450. Пружина 495 воздействует на изогнутую пластину 480, отклоняя движение плавающего узла 420 щетки. Между наружной окружной поверхностью 470 плавающего узла щетки и внутренней окружной поверхностью 471 корпуса 415 образован радиальный зазор 485, обеспечивающий осевое перемещение плавающего узла щетки. По окружности ограничительной пластины 430 могут быть выполнены осевые сквозные отверстия 497, обеспечивая воздействие давления камеры 445 на соответствующую сторону узла 420 плавающей щетки. В следующем варианте использования плавающего узла щетки вместо пружины 495 и изогнутой пластины 480 могут быть выполнены карман и волнистая пружина. Указанный карман и волнистая пружина обеспечивают возможность применения более тонкого и менее дорогого узла.

В штатном режиме работы, когда давление Р1 в первой камере 440 выше давления Р2 во второй камере 445, сила воздействия пружины 495 преодолевает давление Р2, действующее на плавающий узел 420 щетки через сквозные отверстия 497, устанавливая щетку 422 с упором в ограничительную пластину 430. В режиме обратного потока давление Р2 выше давления Р1. Пар, находящийся под давлением Р2, поступает сквозь осевые отверстия 497, прижимая узел 420 плавающей щетки к кольцевому участку, тем самым, преодолевая силу, оказываемую пружиной 495 при растяжении. Когда пружина 495 сжимается, узел 420 щетки перемещается к ограничительной пластине 425 и устанавливается с примыканием к опорной поверхности 426. Количество и размер отверстий 497, которые должны быть выполнены в ограничительной пластине, зависят от силы, требуемой для преодоления натяжения пружины 495.

Еще один вариант вышеуказанного примера выполнения щеточного уплотнения 510, сохраняющего работоспособность при обратном потоке, изображен на Фиг.11. Верхний кольцевой сегмент полости имеет расширенный радиальный участок 520. Внутри радиального участка 520 расположены радиальная пружина 525 и листовая пластина 530. Пружина 525 и пластина 530 прикладывают направленную внутрь радиальную силу к плавающему узлу 420 щетки и, тем самым, смягчают осевое перемещение, вызванное перепадом давления между первой камерой 440 и второй камерой 445.

Более того, в тех вышеописанных применениях, в которых используют отводящие устройства, наподобие пружины, сильфонов, манометров Бурдона, кулачков и т.п., указанные устройства можно не применять, если соотношение окружных сил по обеим сторонам поверхности щетки и на плавающем узле, а также силы трения, в целом достаточно для перемещения указанного узла и обеспечения соответствующего упора для щетки в зависимости от направления потока. На Фиг.12 изображено щеточное уплотнение 1210, сохраняющее работоспособность при обратном потоке, с сильфоном 270 и без подпружинивания.

Хотя в данном документе были описаны разные варианты выполнения, из описания понятно, что могут быть выполнены различные комбинации элементов, варианты или усовершенствования, которые не выходят за рамки правовой охраны изобретения.

ПЕРЕЧЕНЬ ЭЛЕМЕНТОВ

10 щеточное уплотнение

15 корпус

20 секторная консоль

22 щетка(щетинки)

25 передняя пластина

30 ограничительная пластина

31 опорная поверхность

35 опорная поверхность

40 первая камера

45 вторая камера

50 вал

55 поверхность вала

60 прямой поток протечки

65 обратный поток протечки

70 щеточный зазор

110 щеточное уплотнение

115 корпус

120 секторная консоль

122 щетка(щетинки)

123 уплотнительный конец щетки

124 первый конец консольного сектора

125 первая ограничительная пластина

126 первая опорная поверхность

127 второй конец консольного сектора

130 вторая ограничительная пластина

131 вторая опорная поверхность

135 полость

140 первая камера

145 вторая камера

150 вал

152 центральное отверстие

155 поверхность вала

160 прямой поток протечки

165 обратный поток протечки

170 первый поршень

171 осевое отверстие

175 второй поршень

176 осевое отверстие

180 первая пластина

181 рабочая область первой пластины

185 вторая пластина

186 рабочая область второй пластины

190 механизм перемещения щеточного уплотнения

195 пружина

196 расстояние Х хода щеточного уплотнения

197 уплотнение

198 верхняя крышка

199 верхняя поверхность консольного сектора

210 щеточное уплотнение с сильфоном

270 сильфон

281 A1eff

286 A2eff

290 механизм перемещения щеточного уплотнения

310 щеточное уплотнение с противопоставленными цилиндрами

370 первый противопоставленный цилиндр

375 второй противопоставленный цилиндр

381 A1eff

386 A2eff

390 механизм перемещения щеточного уплотнения

410 щеточное уплотнение, сохраняющее работоспособность в усл