Способ удаления азота

Иллюстрации

Показать всеИзобретение относится к способу удаления фракции с высоким содержанием азота. Описан способ удаления фракции с высоким содержанием азота из исходной фракции, содержащей в основном азот и углеводороды, при этом исходную фракцию разделяют методом ректификации на фракцию с высоким содержанием азота и фракцию с высоким содержанием метана, и при этом фракцию с высоким содержанием метана с целью получения холода выпаривают и перегревают при возможно наибольшем давлении по отношению к подлежащей охлаждению исходной фракции. В соответствии с изобретением еще жидкую или частично выпаренную фракцию с высоким содержанием метана подводят к циркуляционной емкости, образующуюся в циркуляционной емкости жидкую долю фракции с высоким содержанием метана предпочтительно при естественной циркуляции полностью выпаривают, и головной продукт циркуляционной емкости перегревают. Изобретение направлено на надежное и стабильное выпаривание фракции с высоким содержанием азота. 6 з.п. ф-лы, 4 ил.

Реферат

Изобретение касается способа удаления фракции с высоким содержанием азота из исходной фракции, содержащей в основном азот и углеводороды, при этом исходную фракцию разделяют методом ректификации на фракцию с высоким содержанием азота и фракцию с высоким содержанием метана, и при этом фракцию с высоким содержанием метана с целью получения холода выпаривают и перегревают при возможно наибольшем давлении по отношению к подлежащей охлаждению исходной фракции.

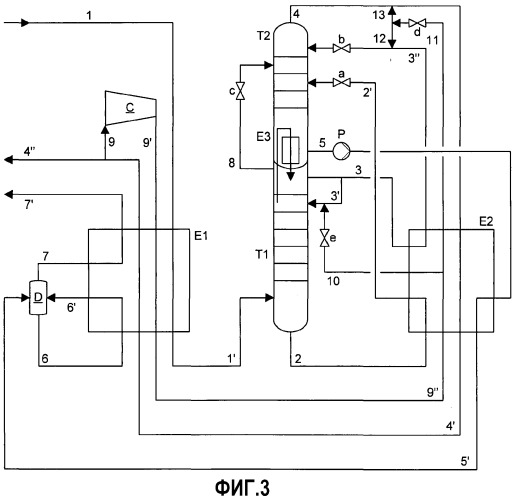

Способ такого рода для удаления фракции с высоким содержанием азота из содержащей в основном азот и углеводороды исходной фракции будет поясняться ниже с помощью процесса, изображенного на фиг.1.

По трубопроводу 1 содержащую в основном азот и углеводороды исходную фракцию, которая возможно была подвергнута предварительной обработке, такой как удаление серы, удаление диоксида углерода, сушка и прочие, подводят к теплообменнику E1 и в нем посредством технологических потоков, о которых ниже еще будет сказано подробнее, охлаждают и частично конденсируют. По трубопроводу 1' частично сконденсированную исходную фракцию подводят к колонне T1 для предварительного разделения.

Эта колонна T1 для предварительного разделения вместе с низконапорной колонной T2 образует две колонны T1/T2. Термическое соединение разделительных колонн T1 и T2 осуществляется через конденсатор-испаритель E3.

Из нижней части колонны T1 для предварительного разделения по трубопроводу 2 отводят жидкую фракцию с высоким содержанием углеводородов, которую в теплообменнике E2 переохлаждают посредством технологических потоков, о которых ниже еще будет сказано подробнее, и затем через трубопровод 2' и расширительный клапан a подводят к низконапорной колонне T2 в верхней области.

По трубопроводу 3 из верхней области колонны T1 для предварительного разделения отводят жидкую фракцию с высоким содержанием азота. Частичный поток этой фракции по трубопроводу 3' в виде возвратного продукта подают в колонну T1 для предварительного разделения. Отведенную по трубопроводу 3 фракцию с высоким содержанием азота в теплообменнике E2 переохлаждают и через трубопровод 3'' и расширительный клапан b подводят к низконапорной колонне T2 выше точки подачи описанной выше фракции с высоким содержанием метана.

По трубопроводу 4 в головной части низконапорной колонны T2 отводят газообразную фракцию с высоким содержанием азота. Содержание в ней метана составляет обычно менее 1 об.%. В теплообменниках E2 и E1 эту фракцию с высоким содержанием азота затем нагревают и при необходимости перегревают, прежде чем она будет отведена по трубопроводу 4'' и выпущена в атмосферу или при необходимости подведена к месту другого применения.

По трубопроводу 5 из нижней части низконапорной колонны T2 жидкую фракцию с высоким содержанием метана, которая наряду с метаном включает в себя содержащиеся в исходной фракции высшие углеводороды, отводят. Содержание в ней азота составляет обычно менее 5 об.%. Фракцию с высоким содержанием метана посредством насоса P нагнетают до возможно наибольшего давления, которое обычно составляет от 5 до 15 бар. В теплообменнике E2 жидкую фракцию с высоким содержанием метана нагревают и при необходимости частично выпаривают. По трубопроводу 5' ее затем подводят к теплообменнику E1 и в нем посредством подлежащей охлаждению исходной фракции полностью выпаривают и перегревают, прежде чем она будет выведена из процесса по трубопроводу 5''.

Такого рода способы удаления фракции с высоким содержанием азота из исходной фракции, содержащей в основном азот и углеводороды, реализуют в так называемых устройствах для удаления азота (NRU, Nitrogen Rejection Unit). Удаление азота из смесей азот/углеводороды осуществляют всегда, когда повышенное содержание азота препятствует надлежащему применению смеси азот/углеводороды. Так, например, содержание азота, равное более чем 5 мол.%, превышает обычные нормативы для трубопроводов природного газа, по которым транспортируется смесь азот/углеводороды. Эксплуатация газовых турбин также возможна только до определенного содержания азота в горючем газе.

Такие NRU, как правило, имеют конструкцию, аналогичную устройству для разложения воздуха, с двумя колоннами, как, например, описано на фиг.1, в качестве центрального технологического узла.

Такого рода способы обходятся обычно без применения постороннего холода или вырабатывающих холод турбин. Поэтому необходима затратная интеграция тепла. Здесь следует выделить конденсатор-испаритель E3, который термически соединяет T1 с T2. Отведенный по трубопроводу 5 из низконапорной колонны T2 продукт нижней части затем при возможно наибольшем давлении, обычно от 5 до 15 бар, которое создается посредством насоса P, после нагревания в теплообменнике E2 выпаривают в теплообменнике E1 и перегревают. Наибольшее возможное давление вывода выпаренной и перегретой фракции с высоким содержанием метана (трубопровод 5'') на границе установки является признаком качества концепции способа.

Выпаривание вышеназванной жидкой фракции с высоким содержанием метана, отведенной из низконапорной колонны T2, оказывается затруднено тогда, когда условия процесса значительно изменяются. Обычно выпаривание и последующий перегрев фракции с высоким содержанием метана осуществляют в теплообменнике E1 непрерывного действия. Точная локализация точки росы этой фракции необходима для успешной интеграции тепла.

Если количество подлежащей выпариванию фракции с высоким содержанием метана изменяется, либо при смещении состава исходной фракции (характерный долговременный эффект) или, например, из-за колебаний производительности насоса P (характерный кратковременный эффект), тепловой режим в теплообменнике E1 нарушается. Место, в котором достигается точка росы фракции с высоким содержанием метана в теплообменнике E1, из-за этого смещается. Если описанные выше изменения происходят слишком быстро, то, с одной стороны, больше не может быть выдержана чистота фракции (фракций) продукта с высоким содержанием азота и/или с высоким содержанием метана в трубопроводах 4'' и 5'', а с другой стороны, теплообменник E1 из-за быстрых изменений температуры подвергается недопустимо высоким механическим напряжениям, которые могут привести к повреждению теплообменника E1.

Задачей настоящего изобретения является создание способа удаления фракции с высоким содержанием азота из исходной фракции, содержащей в основном азот и углеводороды, который не обладает описанными выше недостатками.

Для решения этой задачи предлагается способ удаления фракции с высоким содержанием азота из исходной фракции, содержащей в основном азот и углеводороды, который отличается тем, что еще жидкую или частично выпаренную фракцию с высоким содержанием метана подводят к циркуляционной емкости, только образующуюся в циркуляционной емкости жидкую долю фракции с высоким содержанием метана, по меньшей мере частично, выпаривают, снова подводят к циркуляционной емкости и полностью выпаренный головной продукт циркуляционной емкости перегревают.

Путем такого выпаривания профиль температуры теплообменника E1 геометрически фиксируют. Выпаривание фракции с высоким содержанием метана осуществляют контролируемо в нижней части теплообменника E1, в то время как в верхней части теплообменника E1 обеспечивают перегрев теперь уже чистого потока газа.

Другие предпочтительные варианты осуществления предлагаемого изобретением способа для удаления фракции с высоким содержанием азота из исходной фракции, содержащей в основном азот и углеводороды, которые являются предметами зависимых пунктов патента, отличаются тем, что

- выпаривание образующейся в циркуляционной емкости жидкой доли фракции с высоким содержанием метана происходит путем естественной циркуляции,

- когда происходит разделение методом ректификации исходной фракции в двух колоннах, состоящих из колонны предварительного разделения и низконапорной колонны, в верхней области колонны для предварительного разделения, предпочтительно под крайним верхним дном колонны для предварительного разделения, отводят фракцию с высоким содержанием гелия и расширяют, поступая в низконапорную колонну, предпочтительно в головную часть низконапорной колонны,

- по меньшей мере временно частичный поток фракции с высоким содержанием азота сжимают, по меньшей мере, до давления колонны для предварительного разделения и/или низконапорной колонны и подводят к колонне для предварительного разделения и/или низконапорной колонне в виде возвратного потока,

- частичный поток отведенной из головной части колонны для предварительного разделения фракции с высоким содержанием азота, которая должна быть подведена к низконапорной колонне, выпаривают под давлением,

- содержание метана в полученной методом ректификации фракции с высоким содержанием азота составляет менее 1 об.% и

- содержание азота в полученной методом ректификации фракции с высоким содержанием метана составляет менее 5 об.%.

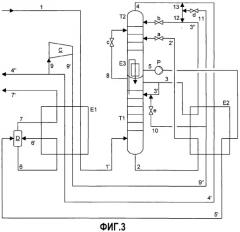

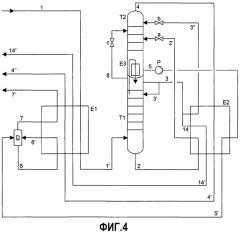

Предлагаемый изобретением способ удаления фракции с высоким содержанием азота из исходной фракции, содержащей в основном азот и углеводороды, а также другие предпочтительные варианты его осуществления, которые являются предметом зависимых пунктов патента, ниже будут поясняться подробнее на примерах осуществления, изображенных на фиг.2-4.

При описании или, соответственно, пояснении примеров осуществления, изображенных на фиг.2-4, заявитель не будет подробно возвращаться к тем стадиям способа, которые уже пояснялись с помощью фиг.1.

В отличие от процесса, изображенного на фиг.1, процесс, изображенный на фиг.2, показывает, что еще жидкая или не полностью выпаренная фракция с высоким содержанием метана, которую отводят по трубопроводу 5' из теплообменника E2, подводят не непосредственно к теплообменнику E1, а к циркуляционной емкости D. В соответствии с изобретением образующуюся в циркуляционной емкости D жидкую долю фракции с высоким содержанием метана, которую подводят к теплообменнику E1 по трубопроводу 6, в теплообменнике E1 частично выпаривают и затем по трубопроводу 6' снова подводят к циркуляционной емкости D. Отведенный по трубопроводу 7 в головной части циркуляционной емкости D, полностью выпаренный головной продукт с высоким содержанием метана перегревают затем в теплообменнике E1, прежде чем он будет выведен из процесса по трубопроводу 7'.

Осуществление процесса фракции с высоким содержанием метана в теплообменнике E1 в соответствии с изобретением локально определяется благодаря тому, что путь разделяется на участок выпаривания и участок перегрева. Выпаривание фракции с высоким содержанием метана происходит теперь уже исключительно на участке теплообменника E1, который через трубопровод 6 соединен с нижней частью циркуляционной емкости D.

Описанное осуществление процесса обеспечивает возможность надежного и стабильного выпаривания фракции (продукта) с высоким содержанием метана даже в изменяющихся рабочих условиях, таких как, например, изменение количества неочищенного газа, состава неочищенного газа, давления неочищенного газа, а также в случае колебаний регулирования. Эти обстоятельства, например, очень выраженно проявляются при добыче нефти с поддержанием напора посредством азота (EOR = Enhanced Oil Recovery), при которой содержание азота в попутном нефтяном газе по прошествии лет все более увеличивается.

Оказалось, что описанный выше способ в соответствии с изобретением требует дополнительного потребления энергии только в небольшом размере. Это объясняется тем, что фракцию (продукт) с высоким содержанием метана теперь не выпаривают при прохождении, а после частичного выпаривания в теплообменнике E1 снова подводят к циркуляционной емкости D. Таким образом уменьшается содержание легко летучих компонентов, в частности азота, в кипящей смеси. При этом при имеющемся давлении область кипения фракции (продукта) с высоким содержанием метана смещается в направлении более высоких температур. Так как минимальные разности температур в теплообменнике E1 не могут быть меньше определенного значения, должны осуществляться или частичная конденсация исходной фракции при высоком давлении и/или выпаривание фракции (продукта) с высоким содержанием метана при низком давлении. И то и другое приводит к определенному повышению потребления энергии.

Однако повышенная эксплуатационная гибкость и улучшенная механическая жесткость преобладают над повышенными эксплуатационными затратами; это справедливо, в частности, при обозримо больших колебаниях рабочего режима.

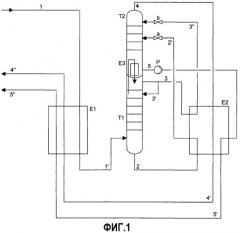

Изображенный на фиг.3 вариант осуществления предлагаемого изобретением способа отличается от варианта осуществления, изображенного на фиг.2, тем, что в верхней области колонны T1 для предварительного разделения, предпочтительно под конденсатором E3 колонны T1 для предварительного разделения, отводится фракция 8 с высоким содержанием гелия и посредством клапана c расширяется, поступая в низконапорную колонну T2, предпочтительно в головную часть низконапорной колонны T2. Этот вариант осуществления предлагаемого изобретением способа при исходных фракциях с содержанием гелия обладает тем преимуществом, что инертный газ гелий может быть выведен, и воздействия производственных колебаний или изменений доли гелия в исходной фракции при обратной промывке в низконапорной колонне T2 гасятся и не приводят непосредственно к загрязнениям фракции (продукта) с высоким содержанием азота с повышенным содержанием метана.

Кроме того, на фиг.3 показан один из вариантов осуществления предлагаемого изобретением способа, который отличается тем, что по меньшей мере временно частичный поток фракции с высоким содержанием азота, который подводят по трубопроводу 9 к одно- или многоступенчатому компрессору C, сжимают по меньшей мере до давления колонны T1 для предварительного разделения и/или низконапорной колонны T2. Сжатый частичный поток фракции с высоким содержанием азота по трубопроводам 9' и 9'' направляют через теплообменники E1 и E2, и в них охлаждают и при необходимости частично или полностью конденсируют.

Через трубопровод 10 и расширительный клапан e и/или трубопроводы 11/12 и расширительный клапан d сжатый частичный поток фракции с высоким содержанием азота может быть подведен к колонне T1 для предварительного разделения и/или низконапорной колонне T2 в виде возвратного потока, или по трубопроводу 13 непосредственно к фракции с высоким содержанием азота, отведенной по трубопроводу 4 в головной части низконапорной колонны T2. Благодаря такому способу рабочая область двух колонн T1/T2 может быть существенно расширена в отношении содержания азота в исходной фракции в сторону более низкого содержания азота. Посредством трубопровода 13 сжатый частичный поток фракции с высоким содержанием азота, может, таким образом, частично или полностью использоваться для снабжения холодом в теплообменнике E2, без непосредственного влияния на ректификацию в колоннах T1 и/или T2.

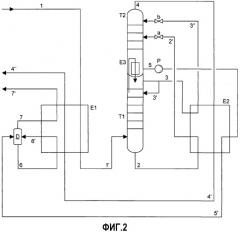

Изображенный на фиг.4 вариант осуществления предлагаемого изобретением способа отличается тем, что через трубопровод 14 частичный поток фракции с высоким содержанием азота, отведенной по трубопроводу 3 из головной части колонны T1 для предварительного разделения, которая должна быть подведена к низконапорной колонне T2, подводят к теплообменнику E2 и нагревают в нем, а также при необходимости частично выпаривают. Через трубопровод 14' этот частичный поток затем подводят к теплообменнику E1 и в нем предпочтительно полностью выпаривают, прежде чем этот частичный поток будет выведен из процесса по трубопроводу 14'' в виде другой фракции (продукта) с высоким содержанием азота.

Этот вариант осуществления предлагаемого изобретением способа предпочтителен, в частности, тогда, когда требуется частичное количество удаленной(ого) через трубопровод 14'' фракции (продукта) с высоким содержанием азота под высоким давлением, например, для снабжения установки или, соответственно, процесса инертным газом.

1. Способ удаления фракции с высоким содержанием азота из исходной фракции, содержащей в основном азот и углеводороды, при этом исходную фракцию разделяют методом ректификации на фракцию с высоким содержанием азота и фракцию с высоким содержанием метана, и при этом фракцию с высоким содержанием метана с целью получения холода выпаривают и перегревают при возможно наибольшем давлении по отношению к подлежащей охлаждению исходной фракции, отличающийся тем, что еще жидкую или частично выпаренную фракцию (5') с высоким содержанием метана подводят к циркуляционной емкости (D), только образующуюся в циркуляционной емкости (D) жидкую долю фракции (5') с высоким содержанием метана, по меньшей мере, частично выпаривают (E1), снова подводят к циркуляционной емкости (D), и полностью выпаренный головной продукт (7) циркуляционной емкости (D) перегревают (E1).

2. Способ по п.1, отличающийся тем, что выпаривание образующейся в циркуляционной емкости (D) жидкой доли фракции (6) с высоким содержанием метана происходит при естественной циркуляции.

3. Способ по п.1 или 2, при котором происходит разделение методом ректификации исходной фракции в двух колоннах, состоящих из колонны предварительного разделения и низконапорной колонны, отличающийся тем, что в верхней области колонны (T1) для предварительного разделения, предпочтительно выше верхней тарелки колонны (T1) для предварительного разделения, отводят фракцию (8) с высоким содержанием гелия и расширяют (c) в низконапорной колонне (T2), предпочтительно в головной части низконапорной колонны (T2).

4. Способ по п.1 или 2, при котором исходную фракцию разделяют методом ректификации в двух колоннах, состоящих из колонны предварительного разделения и низконапорной колонны, отличающийся тем, что, по меньшей мере, временно частичный поток фракции (9) с высоким содержанием азота сжимают, по меньшей мере, до давления колонны (T1) для предварительного разделения и/или низконапорной колонны (T2) и подводят (С) к колонне (T1) для предварительного разделения и/или низконапорной колонне (T2) в виде возвратного потока (10, 11, 12).

5. Способ по п.1 или 2, при котором исходную фракцию разделяют методом ректификации в двух колоннах, состоящих из колонны предварительного разделения и низконапорной колонны, отличающийся тем, что частичный поток (14, 14') фракции (3) с высоким содержанием азота, отведенной из головной части колонны (T1) для предварительного разделения, которая должна быть подведена к низконапорной колонне (T2), выпаривают (E1) под давлением.

6. Способ по п.1 или 2, отличающийся тем, что содержание метана в полученной методом ректификации (T1/T2) фракции (4-4'') с высоким содержанием азота составляет менее 1 об.%.

7. Способ по п.1 или 2, отличающийся тем, что содержание азота в полученной методом ректификации (T1/T2) фракции (5) с высоким содержанием метана составляет менее 5 об.%.