Инструмент и способ калибровки отверстий малого сечения в форсунках

Иллюстрации

Показать всеИзобретение относится к калибровке отверстий малого сечения в форсунках. Предложен инструмент в виде токопроводящей проволоки с нанесенными нетокопроводящими износостойкими твердыми узкими поясками, наружный диаметр которых уменьшается по длине проволоки пропорционально толщине наносимого покрытия, причем наружный диаметр последнего пояска равен наружному диаметру отверстия после калибровки, а шаг между поясками составляет не более половины длины калибруемого отверстия. В способе на поверхность калибруемого отверстия наносят покрытие при его гальваномеханической обработке упомянутым токопроводящим инструментом, который вводят в заполняемое рабочей жидкостью отверстие с обеспечением контакта с поверхностью отверстия не менее двух поясков проволоки. Далее включают постоянный ток обратной полярности и перемещают инструмент с силой, изменяемой пропорционально толщине слоя, наносимого на поверхность отверстия, и ограниченной пределом прочности токопроводящего инструмента на разрыв. Изобретения позволяют осуществить калибровку отверстия с уменьшением размера путем нанесения на поверхность отверстия качественного покрытия, в том числе и за счет исключения возможности появления коротких замыканий между инструментом и отверстием. 2 н.п. ф-лы, 2 ил.

Реферат

Изобретение относится к области машиностроения и может быть использовано для выравнивания площади проходного сечения в каналах подачи жидких и газообразных веществ в отверстиях форсунок.

Наиболее близким к заявляемому изобретению является устройство для электрохимико-механической обработки каналов [Патент 2251472. Способ электрохимико-механической обработки каналов и устройство для его осуществления / Долгушин В.В., Козлова О.В., Смоленцев В.П. и др. // Бюллетень №13, 2005], в котором калибрующий элемент выполнен в форме дорна с прорезями постоянного диаметра и передняя направляющая постоянного размера.

Недостатком устройства является возможность изменять сечение отверстия только путем удаления припуска в отверстии, что не позволяет снижать площадь проходного сечения в отверстиях форсунок и регулировать расход рабочей среды через отверстия в процессе их калибровки с целью получения требуемого расхода и распыла рабочей среды.

Известен способ доводки форсунок [Патент 2162394. Способ доводки форсунок / Смоленцев В.П., Смоленцев Г.П., Смоленцев Е.В. и др. // Бюллетень № 3, 2001], где расход рабочей среды увеличивают путем формирования кромки на выходе из отверстия.

К недостаткам способа относится невозможность снижения площади проходного сечения и расхода рабочей среды через отверстие в форсунке в случае завышения его площади.

Наиболее близким к заявляемому изобретению является способ гальваномеханического восстановления токопроводящих деталей [Патент 2224827. Способ гальвано-механического восстановления токопроводящих деталей / Жачкин С.Ю., Лабузов В.В., Смоленцев В.П. и др. // Бюллетень №6, 2004], где имеет место наращивание размеров путем гальвано-механического покрытия, что может снижать площадь проходной части отверстий. К недостаткам способа относится невозможность уменьшения площади сечения отверстий малого диаметра, используемого в форсунках, из-за отсутствия места для размещения инструмента для механической обработки слоев покрытия.

Изобретение направлено на изменение в форсунках проходного сечения отверстия в сторону его уменьшения для снижения расхода в случае калибровки расхода и распыла форсунок, что расширяет технологические возможности калибровки и устраняет брак деталей в случае выхода за пределы допуска размеров сечения одного или нескольких отверстий.

Это достигается тем, что инструмент выполнен в виде токопроводящей проволоки с нанесенными нетокопроводящими износостойкими твердыми узкими поясками, наружный диаметр которых уменьшается по длине проволоки пропорционально толщине наносимого покрытия, причем наружный диаметр последнего пояска равен наружному диаметру отверстия после калибровки, а шаг между поясками составляет не более половины длины калибруемого отверстия, при этом он выполнен с возможностью обеспечения пространства между наружным сечением токопроводящей проволоки и поверхностью отверстия по длине отверстия не менее объема рабочей жидкости, необходимого для получения расчетной толщины покрытия, а способ включает нанесение покрытия на поверхность отверстия при гальваномеханической обработке токопроводящим инструментом, и отличается тем, что в качестве токопроводящего инструмента используют представленный выше инструмент, который вводят в заполняемое рабочей жидкостью отверстие с обеспечением контакта с поверхностью отверстия не менее двух поясков проволоки, включают постоянный ток обратной полярности и перемещают инструмент с силой, изменяемой пропорционально толщине слоя, наносимого на поверхность отверстия, и ограниченной пределом прочности токопроводящего инструмента на разрыв.

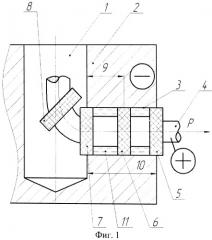

Предлагаемые инструмент и способ приведены на фиг.1 и фиг.2. На фиг.1 представлены основные элементы устройства и схема осуществления способа . На фиг.2 показан механизм нанесения покрытия на поверхность отверстий малого диаметра.

На фиг.1 показано центральное отверстие 1 в форсунке 2 и отверстие 3 в стенке форсунки 2. В центральном отверстии 1 находится инструмент 4 с нанесенными на него износостойкими твердыми узкими поясками 5, 6, 7, 8, имеющими наружный размер l1, l2, l3 (фиг.2), который снижается в направлении входа инструмента в отверстие 3. Последний поясок 8 (фиг.1) имеет наружный размер, равный размеру отверстия 3 после калибровки. Шаг 9 между поясками примерно равен половине длины 10 отверстия 3. При калибровке пространство между инструментом 4 и отверстием 3 заполнено рабочей жидкостью 11, содержащей металл, осаждаемый на поверхность отверстия 3 в форме покрытия 12 (фиг.2). При калибровке инструмент 4 перемещают вдоль отверстия 3 с силой Р.

Способ осуществляют следующим образом. В процессе испытаний форсунки 2 устанавливают отверстие 3 в стенке форсунки 2, требующее калибровки с уменьшением размера. Вводят в установленное отверстие 3 в стенке форсунки 2 инструмент 4 с поясками 5, 6, 7, 8 (фиг.1), заполняют центральное отверстие 1 форсунки 2 рабочей жидкостью 11 с уровнем выше расположения отверстия 3, выполняют возвратно-поступательное перемещение инструмента 4 до заполнения пространства между инструментом 4 и отверстием 3 рабочей жидкостью 11, устанавливают полоски 5, 7 с размерами l1, l2, l3 (для круглых отверстий 3 размеры l1, l2, l3 будут соответственно диаметрами d1, d2, d3). Их устанавливают в отверстии 3 так, чтобы они находились в контакте с крайними участками отверстия 3 с длиной 10. Шаг 9 между соседними поясками выбирают в зависимости от длины 10 отверстия 3 так, чтобы в контакте с отверстием 3 всегда находилось не менее двух поясков, что исключает возможность появления коротких замыканий между инструментом 4 и отверстием 3. Включают постоянный ток с обратной полярностью, показанной на фиг.1, 2. Прикладывают расчетную силу Р к инструменту 4 и начинают перемещение с расчетной скоростью инструмента 4 с поясками 5, 6, 7, 8 поддерживая ее за счет изменения силы Р. За время прохождения отверстия 3 поясками 5, 6, 7 на поверхность отверстия 3 наносится качественный слой покрытия 12 с требуемой толщиной. Длина инструмента рассчитывается по количеству наносимых слоев покрытия 12, требуемых для калибровки отверстия 3.

По известному размеру отверстия 3 после калибровки устанавливают толщину покрытия (h) на сторону отверстия 3. По рекомендациям из литературных источников [см., например, М.И. Чижов, В.П. Смоленцев. «Гальваномеханическое хромирование деталей машин». Воронеж: ВГТУ, 1998. - 162 с.] выбираем толщину единичного качественного слоя (h1), после чего находим требуемое количество слоев (n)

Скорость движения инструмента (Vи) выбирают по указанному источнику [М.И. Чижов, В.П. Смоленцев. «Гальваномеханическое хромирование деталей машин». Воронеж: ВГТУ, 1998. - 162 с.].

Минимальный объем рабочей жидкости, необходимой для образования одного слоя покрытия из хрома, находится по [М.И. Чижов, В.П. Смоленцев. «Гальваномеханическое хромирование деталей машин». Воронеж: ВГТУ, 1998. - 162 с.] (рекомендуется универсальный электролит хромирования с содержанием металлического хрома около 3,5% по объему). Тогда за время прохождения инструментом 4 по отверстию 3 шага (hш) между соседними полосками необходимо получить покрытие в виде половины ( 1 2 h 1 ) единичного качественного слоя в отверстии с периметром сечения П (в частном случае для круглого отверстия П=πd, где d - диаметр отверстия на рассматриваемом этапе калибровки). При длине отверстия L объем рабочей жидкости 11 должен быть не менее Vж

где V0 - общий объем электролита; Vm - объем хрома в электролите. Силу Р рассчитывают по [Комбинированные методы обработки / Под ред. В.П. Смоленцева. Воронеж: ВГТУ, 1996. - 168 с.], откуда для круглого отверстия диаметром d формула примет вид

где Pк - контактная сила, которую выбираем по [М.И. Чижов, В.П. Смоленцев «Гальваномеханическое хромирование деталей машин», Воронеж: ВГТУ, 1998. - 162 с.]; f - коэффициент трения материала поясков о покрытие 12.

Пример реализации способа. В форсунке из сплава 1Х18Н10Т одно из 6 радиальных отверстий диаметром 0,13 мм и длиной 1,5 мм имеет диаметр 0,15 мм и необходимо в отверстие нанести покрытие толщиной 10 мкм на сторону.

По [М.И. Чижов, В.П. Смоленцев. «Гальваномеханическое хромирование деталей машин». Воронеж: ВГТУ, 1998. - 162 с.] выбираем толщину единичного качественного слоя покрытия (h1=1 мкм). Для калибровки отверстия требуется (см. формулу (1)) нанести 10 слоев хрома.

Объем жидкости по формуле (2) составит 0,005 мм3. Отсюда диаметр круглого инструмента 0,08 мм.

Сила Р рассчитывается по формуле (3), плавно увеличивающейся до 1 2 h 1 = 0 , 5 мкм. Контактная сила Рк по [М.И. Чижов, В.П. Смоленцев. «Гальваномеханическое хромирование деталей машин». Воронеж: ВГТУ, 1998. - 162 с.] составляет 0,1 МПа. Тогда сила Р=0…4,2 Н; сечение проволоки 0,0048 мм2. Предельное напряжение 875 Н/мм2. Стандартное значение предела прочности вольфрамовой проволоки на разрыв 900 Н/мм2, что обеспечивает работоспособность инструмента.

Таким образом, предлагаемый способ обеспечил получение калиброванной форсунки и устранил брак детали.

1. Инструмент для калибровки отверстий малого сечения в форсунках, выполненный в виде токопроводящей проволоки с нанесенными нетокопроводящими износостойкими твердыми узкими поясками, наружный диаметр которых уменьшается по длине проволоки пропорционально толщине наносимого покрытия, причем наружный диаметр последнего пояска равен наружному диаметру отверстия после калибровки, а шаг между поясками составляет не более половины длины калибруемого отверстия, и с обеспечением пространства между токопроводящей проволокой и поверхностью отверстия по длине отверстия не менее объема рабочей жидкости, необходимого для получения расчетной толщины покрытия.

2. Способ калибровки отверстий малого сечения в форсунках, включающий нанесение покрытия на поверхность отверстия при гальваномеханической обработке токопроводящим инструментом, отличающийся тем, что в качестве токопроводящего инструмента используют инструмент по п. 1, который вводят в заполняемое рабочей жидкостью отверстие с обеспечением контакта с поверхностью отверстия не менее двух нетокопроводящих поясков инструмента и при включенном постоянном токе обратной полярности перемещают инструмент с силой, которую изменяют пропорционально толщине слоя, наносимого на поверхность отверстия, и ограниченной пределом прочности инструмента на разрыв.