Способ удаления диэлектрических покрытий с металлической основы

Иллюстрации

Показать всеИзобретение относится к области машиностроения и может быть использовано при удалении диэлектрических покрытий с металлических изделий путем их обработки вращаемым непрофилированным электродом-щеткой. В способе электрод-щетку с ворсом в виде радиальных проволок перед обработкой устанавливают с прижимом к металлической основе, величина которого больше, чем толщина диэлектрического покрытия, и подключают к отрицательному полюсу источника постоянного тока, а металлическую основу - к положительному полюсу, затем на электрод-щетку подают постоянный ток с напряжением ниже критического значения и в токопроводящей рабочей среде обрабатывают диэлектрическое покрытие до появления стабильного тока в цепи непрофилированный электрод-щетка - металлическая основа, после чего электрод-щетку перемещают по контуру обрабатываемой поверхности с регулированием скорости перемещения с поддержанием стабильной величины тока в упомянутой цепи в течение цикла обработки. Способ позволяет осуществить удаление диэлектрического покрытия без повреждения металлической основы со всей ее поверхности или с отдельных участков при сохранении точности и качества поверхностного слоя в зоне обработки и без ухудшения экологических условий процесса. 2 ил., 1 пр.

Реферат

Изобретение относится к области машиностроения и может быть использовано для удаления диэлектрических покрытий (красок, загрязнений и др.) с металлических изделий путем использования локальной обработки непрофилированным электродом-щеткой.

Известен способ удаления диэлектрических покрытий (Смоленцев В.П. Электрохимическое маркирование деталей / В.П. Смоленцев, Г.П. Смоленцев, З.Б. Садыков. - М.: Машиностроение. 1983. - 72 с. ил. (с.25-27)) с поверхности металлической основы путем химического растворения покрытия.

К недостаткам способа относится возможность нарушения точности основы в конце травления и токсичное действие агрессивных травителей.

Известен способ удаления покрытия металлической щеткой - карцевание (Серебреницкий П.П. Обработка деталей механическими щетками. Л.: Лениздат. 1967. 152 с.) путем воздействия концов проволоки металлической щетки. К недостаткам способа относится возможность повреждения поверхности металлической основы после удаления покрытия, что приводит к нарушению точности обработки и ухудшению качества поверхностного слоя. Ближе всего подходит для использования щетка без наложения электрического тока.

Изобретение направлено на общее или локальное удаление диэлектрического покрытия без повреждения поверхности металлической основы при сохранении точности и качества поверхностного слоя в зоне обработки без ухудшения экологических условий процесса изготовления.

Это достигается тем, что в способе удаления диэлектрических покрытий с металлической основы, включающем обработку с использованием вращающегося инструмента, в качестве инструмента используют непрофилированный электрод-щетку с металлическим ворсом в виде радиальных проволок, который перед обработкой устанавливают с прижимом к металлической основе, величина которого больше, чем толщина диэлектрического покрытия, и подключают к отрицательному полюсу источника постоянного тока, а металлическую основу - к положительному полюсу, затем на электрод-щетку подают постоянный ток с напряжением ниже критического значения и в токопроводящей рабочей среде обрабатывают диэлектрическое покрытие до появления стабильного тока в цепи непрофилированный электрод-щетка - металлическая основа, после чего электрод-щетку перемещают по контуру обрабатываемой поверхности с регулированием скорости перемещения с поддержанием стабильной величины тока в упомянутой цепи в течение цикла обработки.

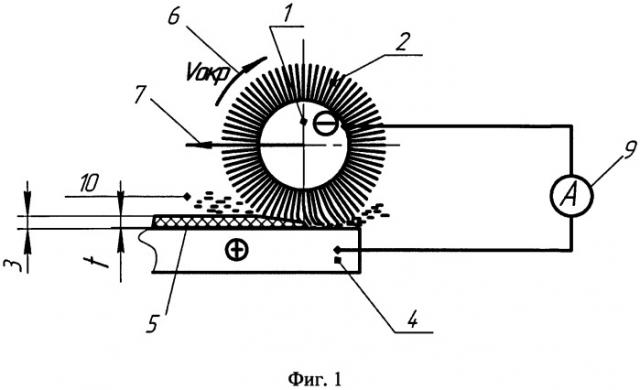

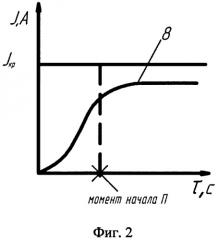

Способ поясняется рисунками, где на фиг.1 показано начальное положение электрода-щетки и обрабатываемого изделия, на фиг.2 показана динамика изменения тока, проходящего через цепь: непрофилированный электрод-щетка - металлическая основа - в начале обработки.

Способ осуществляется следующим образом (фиг.1): электрод-щетка 1, имеющий ворс 2 в виде радиальных проволок, касается металлической основы 4 с прижимом 3 (S0>t) на величину, большую, чем толщина t диэлектрического покрытия 5. К электроду-щетке 1 подведен от источника постоянного тока (на фиг.1 не показан) отрицательный полюс, а к металлической основе 4 подведен положительный полюс. Электроду-щетке придается вращательное движение 6. В процессе обработки электрод-щетка 1 перемещается в направлении 7 с управлением скоростью перемещения по стабильному положению тока 8 (фиг.2), контролируемого по амперметру 9 в пределах до критического значения тока Iкр на фиг.2, при котором процесс анодного растворения может не происходить. Обработка осуществляется в токопроводящей рабочей среде 10. Перед началом обработки по критической плотности тока Iкр (фиг.2) (Смоленцев В.П. Технология электрохимической обработки внутренних поверхностей. М.: Машиностроение. 176 с. ил. С.80-96) рассчитывают ток, подаваемый в цепь электрод-щетка - металлическая основа, устанавливают прижим 3 на 10-20% больше толщины t диэлектрического покрытия 5. Придают электроду-щетке 1 вращательное движение 6 со скоростью Vокр, рекомендованной (Кириллов О.Н. Технология комбинированной обработки непрофилированным электродом: монография / О.Н. Кириллов. Воронеж: ГОУВПО «Воронежский государственный технический университет», 2010. 254 с. С.201-202), и подключают ток расчетной величины, контролируемой по амперметру 9, путем регулирования напряжения тока на электродах. В это время ток в цепи отсутствует, что видно на фиг.2 по кривой 8. По мере удаления диэлектрического покрытия концами ворса 2 ток в цепи электрод-щетка 1 - металлическая основа 4 будет возрастать (кривая 8, фиг.2) и после полного удаления диэлектрического покрытия 5 его величина стабилизируется (кривая 8, фиг.2). После этого электрод-щетку 1 перемещают в направлении 7 с подачей П, поддерживая по амперметру 9 стабильную величину тока (кривая 8, фиг.2) в течение всего цикла обработки. В результате можно локально удалить диэлектрическое покрытие 5 без повреждения металлической основы 4 со всей поверхности или с отдельных участков. При этом не используются агрессивные рабочие среды и сохраняется качество изделия.

Пример конкретного осуществления способа: необходимо зачистить под электрохимическое маркирование участок лопатки, имеющий покрытие эмалью ЭВ-300 с толщиной 0,15 мм, материал основы ЭИ-437Б. В качестве инструмента используется электрод-щетка диаметром 250 мм с рабочей частью из материала ЛС62. Режимы обработки: прижим электрода-щетки 0,2 мм, Vокр 40 м/с, расчетный ток не более 3 А. Включаем ток, вращение, подачу рабочей среды (5% раствор Укринола). После появления на амперметре тока ожидаем достижения им расчетной величины, после чего включаем подачу 7 и регулируем ее путем поддержания тока по кривой 8 с величиной 3±0,2 А. После обработки участка размером 5×6 мм осматриваем с помощью лупы место локальной зачистки. Установлено, что на поверхности лопатки не имеется каких-либо дефектов, видимых при увеличении ×10. В процессе обработки не установлено выделения экологически опасных веществ. Таким образом, предлагаемый способ позволяет достичь заявленной цели.

Способ удаления диэлектрических покрытий с металлической основы, включающий обработку с использованием вращающегося инструмента, имеющего металлический ворс, отличающийся тем, что в качестве инструмента используют непрофилированный электрод-щетку с ворсом в виде радиальных проволок, который перед обработкой устанавливают с прижимом к металлической основе, величина которого больше, чем толщина диэлектрического покрытия, и подключают к отрицательному полюсу источника постоянного тока, а металлическую основу - к положительному полюсу, затем на электрод-щетку подают постоянный ток с напряжением ниже критического значения и в токопроводящей рабочей среде обрабатывают диэлектрическое покрытие до появления стабильного тока в цепи непрофилированный электрод-щетка - металлическая основа, после чего электрод-щетку перемещают по контуру обрабатываемой поверхности с регулированием скорости перемещения с поддержанием стабильной величины тока в упомянутой цепи в течение цикла обработки.