Материалы твердосплавного упрочнения, включая пка частицы, сварочные прутки и буровой инструмент, содержащий такие материалы, и способы их формирования и использования

Иллюстрации

Показать всеГруппа изобретений относится к буровым инструментам и способам их твердосплавного упрочнения. Технический результат заключается в повышении сопротивления бурового инструмента к истиранию, эрозии. Буровой инструмент включает корпус; по меньшей мере один режущий элемент на корпусе; и материал твердосплавного упрочнения на по меньшей мере части поверхности корпуса, содержащий металлический матричный материал и частицы поликристаллического алмазного материала, внедренные в металлический матричный материал и включающие множество взаимно скрепленных друг с другом алмазных кристалликов. Частицы поликристаллического алмазного материала содержат фрагменты одного или нескольких слоев поликристаллического алмазного материала. 2 н. и 13 з.п. ф-лы, 8 ил.

Реферат

Притязания на приоритет

Настоящая заявка претендует на приоритет патентной заявки US 12497420, поданной 2 июля 2009 г. на "Материалы твердосплавного упрочнения, включая ПКА частицы, сварочные прутки и буровой инструмент, содержащий такие материалы, и способы их формирования и использования".

Область техники

Настоящее изобретение относится к материалам, которые могут быть использованы для повышения износостойкости бурового инструмента и компонентов бурового инструмента, используемых в бурении скважин, и к способам формирования и использования таких материалов, инструмента и компонентов.

Уровень техники

Скважины в подземных породах пробуриваются с различными целями, включая, например, добычу нефти и газа из подземных пород и извлечение геотермального тепла из подземных пород. Скважины в подземных породах могут быть сформированы с использованием долота роторного бурения. Известны буровые долота роторного бурения различных типов, включая, например, долота с фиксированными резцами (часто называемые "лопастными" долотами), шарошечные долота (часто называемые долотами для твердых пород), долота с импрегнированными алмазами и гибридные долота (которые могут включать, например, фиксированные резцы и шарошки). Буровое долото вращается при воздействии приложенной осевой силы, так называемой "осевой нагрузки на долото" (ОННД), и проходит в подземную породу. При вращении бурового долота, его резцы или абразивные структуры рубят, дробят, срезают и (или) истирают материал породы, формируя буровую скважину.

Буровое долото подсоединено, непосредственно или через промежуточные элементы, к концу так называемой "бурильной колонны", включающей последовательность удлиненных трубчатых сегментов, соединенных концами, которая спускается в буровую скважину с земной поверхности. Различные инструменты и компоненты, в том числе и буровое долото, могут быть соединены друг с другом на дальнем конце бурильной колонны на дне пробуриваемой буровой скважины. Такую сборку инструментов и компонентов называют "компоновкой низа бурильной колонны" (КНБК).

Буровое долото может приводиться во вращение внутри скважины вращением бурильной колонны с поверхности, либо подсоединенным к буровому долоту забойным двигателем, который также соединен с бурильной колонной и находится вблизи дна буровой скважины. Забойный двигатель может включать, например, гидравлический двигатель типа Муано, имеющий вал с закрепленным на нем буровым долотом. Вал двигателя может приводиться во вращение нагнетанием текучей среды (например, бурового раствора или промывочной жидкости) с поверхности вниз по центру бурильной колонны, сквозь гидравлический двигатель, промывочные насадки в буровом долоте, и обратно на поверхность породы сквозь кольцевое пространство между наружной поверхностью бурильной колонны и обнаженной поверхностью породы внутри буровой скважины.

Материалы бурового инструмента должны обладать относительно высокой твердостью и износостойкостью, чтобы удалять материал породы в буровой скважине, не испытывая чрезмерного износа. Из-за воздействия на буровые долота и другой буровой инструмент экстремальных нагрузок и напряжений в процессе бурения и расширения скважин материалы бурового инструмента должны одновременно обладать высокой ударной вязкостью. Материалы, обладающие очень высокой твердостью, к сожалению, обычно сравнительно хрупки и не обладают высокой ударной вязкостью, в то время как материалы, имеющие высокую ударную вязкость, обычно сравнительно мягки и не имеют высокой твердости. В результате при выборе материалов для использования в буровых долотах приходится идти на компромисс между твердостью и ударной вязкостью.

В стремлении одновременно улучшить как твердость, так и ударную вязкость буровых долот на поверхности буровых долот, подвергавшиеся истиранию, эрозии или истиранию с эрозией вместе, наносились композиционные материалы. Эти композиционные материалы часто называли материалами "твердосплавного упрочнения". Материалы твердосплавного упрочнения обычно включают по меньшей мере одну фазу, обладающую относительно высокой твердостью, и одну фазу с относительно высокой ударной вязкостью.

Например, материалы твердосплавного упрочнения часто включают частицы карбида вольфрама, рассеянные в матричном материале на основе металла или сплава металла. Частицы карбида вольфрама имеют высокую твердость, по сравнению с матричным материалом, а матричный материал обладает большей вязкостью, по сравнению с частицами карбида вольфрама.

Частицы карбида вольфрама, используемые в материалах твердосплавного упрочнения, могут быть литыми частицами карбида вольфрама, спеченными частицами карбида вольфрама и макрокристаллическими частицами карбида вольфрама и могут быть одного вида или смесью частиц разных видов. Частицы карбида вольфрама включают два стехиометрических соединения, WC и W2C, в любом соотношении. Литые частицы карбида вольфрама обычно включают эвтектическую смесь соединений WC и W2C. Спеченные частицы карбида вольфрама включают относительно мелкие частицы WC, скрепленные матричным материалом. В спеченных частицах карбида вольфрама в качестве матричных материалов зачастую используют кобальт и сплавы кобальта. Спеченные частицы карбида вольфрама могут быть сформированы смешиванием первого порошка, включающего относительно мелкие частицы карбида вольфрама, и второго порошка, включающего частицы кобальта. Порошковая смесь формуется в неспеченном состоянии. Затем неспеченная порошковая смесь спекается при температуре, близкой к температуре плавления частиц кобальта, для формирования матрицы кобальтового материала, окружающего частицы карбида вольфрама, для формирования частиц спеченного карбида вольфрама. Наконец, макрокристаллические частицы карбида вольфрама обычно состоят из одиночных кристаллов WC.

Существуют различные способы нанесения материала твердосплавного упрочнения на поверхность бурового инструмента. Например, для нанесения материала твердосплавного упрочнения на буровой инструмент может использоваться автоматизированный и ручной сварочный процесс. В некоторых ручных процессах используется сварочный пруток, содержащий материал твердосплавного упрочнения, а сварочная горелка (например, кислородно-ацетиленовая горелка или горелка дуговой сварки) используется для нагревания конца сварочного прутка и, при необходимости, поверхности инструмента, на который должно быть нанесено твердосплавное покрытие. Конец прутка нагревается, пока по меньшей мере матричный материал не начнет плавиться. Когда матричный материал на конце сварочного прутка начинает плавиться, расплавленный материал твердосплавного упрочнения наносится на поверхность инструмента. Рассеянные внутри матричного материала твердые частицы также наносятся на поверхность вместе с расплавленным матричным материалом. После нанесения расплавленному матричному материалу дают возможность остыть и затвердеть.

Такие сварочные прутки могут включать по существу сплошной литой стержень твердосплавного материла, либо они могут включать полую цилиндрическую трубку, сформированную из матричной части материала твердосплавного упрочнения и заполненную твердыми частицами (например, частицами карбида вольфрама). В сварочных прутках трубчатой конструкции по меньшей мере один конец полой цилиндрической трубки может быть закупорен. Затем закупоренный конец трубки может плавиться или навариваться на требуемую поверхность бурового инструмента. По мере расплавления трубки частицы карбида вольфрама внутри полой цилиндрической трубки смешиваются с расплавленным матричным материалом, когда он наносится на поверхность инструмента. В альтернативном способе формируют сварочный пруток из материала твердосплавного покрытия.

Для нанесения материалов твердосплавного упрочнения на буровой инструмент также используется процесс пламенного напыления. В процессе пламенного напыления порошок, содержащий твердые частицы и частицы матричного материала, переносится сжатой текучей средой (например, сжатым газом) к форсунке. Порошковая смесь распыляется из форсунки через пламя на поверхность инструмента, на которую должно быть нанесено твердосплавное упрочнение. Пламя заставляет частицы матричного материала по меньшей мере частично плавиться. Когда материал распылен на инструмент, расплавленный матричный материал охлаждается и затвердевает, а твердые частицы остаются внедренными в матричный материал, формируя твердосплавное упрочняющее покрытие на поверхности инструмента.

В уровне техники известны процессы дуговой сварки различных типов, которые могут быть использованы для нанесения твердосплавного упрочнения на поверхность бурового инструмента. Например, для нанесения твердосплавного покрытия на поверхность бурового инструмента могут быть использованы процессы дуговой сварки плавящимся электродом в атмосфере инертного газа (MIG - от англ. metal-inert gas), дуговой сварки вольфрамовым электродом в атмосфере инертного газа (TIG - от англ. tungsten-inert gas) и плазменно-дуговой сварки с переносом металла (РТА - от англ. plasma-transferred arc).

Сохраняется потребность в абразивных, износостойких материалах твердосплавного упрочнения, обладающих повышенным сопротивлением к истиранию, эрозии или и к тому и другому вместе.

Раскрытие изобретения

В настоящем изобретении предлагаются материалы твердосплавного упрочнения, содержащие частицы поликристаллического алмазного материала, внедренные в матричный материал. Частицы поликристаллического алмазного материала содержат множество скрепленных друг с другом алмазных кристалликов.

В вариантах осуществления настоящее изобретение включает составы материалов и структуры, например сварочные прутки, которые могут быть использованы для нанесения материала твердосплавного упрочнения на поверхность бурового инструмента. Составы материалов и структуры включают поликристаллический алмазный материал, содержащий множество скрепленный друг с другом алмазных кристалликов. Например, сварочный пруток может включать удлиненный, в целом цилиндрический корпус, содержащий металлический матричный материал, и частицы поликристаллического алмазного материала, заключенные в удлиненном, в целом цилиндрическом корпусе.

Настоящее изобретение также включает буровой инструмент, имеющий корпус, по меньшей мере один режущий элемент на корпусе, и материал твердосплавного упрочнения на по меньшей мере части поверхности корпуса. Материал твердосплавного упрочнения содержит частицы поликристаллического алмазного материала, внедренного в матричный материал. Частицы поликристаллического алмазного материала включают множество скрепленных друг с другом алмазных кристалликов.

Кроме того, настоящее изобретение включает способы формирования материала твердосплавного упрочнения, в котором алмазные кристаллики подвергаются воздействию температуры, превышающей примерно 1500°С, и давления, превышающего примерно 5,0 гигапаскалей (ГПа), для формирования алмаз-алмазных связей между кристалликами алмаза и формирования поликристаллического алмазного материала. Поликристаллический алмазный материал разрушается с формированием частиц поликристаллического алмазного материала, включающего множество скрепленных друг с другом алмазных кристалликов.

В настоящем изобретении также предлагаются способы твердосплавного упрочнения бурового инструмента, в котором частицы поликристаллического алмазного материала, включающие множество скрепленных друг с другом алмазных кристалликов, прикреплены к поверхности бурового инструмента посредством металлического матричного материала.

Краткое описание чертежей

В то время как описание заканчивается формулой, в которой конкретно указывается и определенно заявляется, что является предметом настоящего изобретения, различные признаки и преимущества вариантов осуществления этого изобретения могут быть легко установлены из приведенного далее описания некоторых вариантов осуществления изобретения, рассмотренного вместе с приложенными чертежами, на которых:

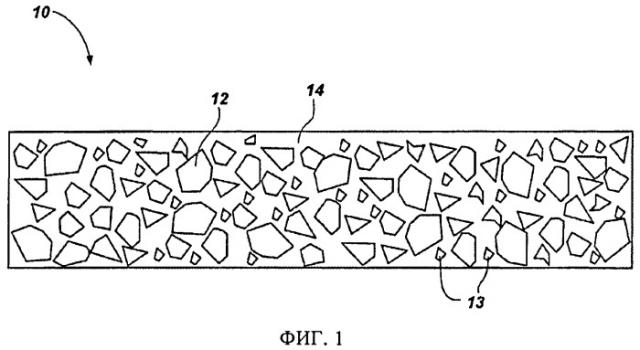

на фиг.1 представлен, в упрощенном виде, вариант осуществления материала твердосплавного упрочнения в соответствии с настоящим изобретением;

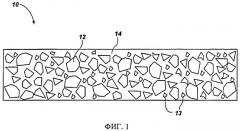

на фиг.2А представлено упрощенное изображение твердой частицы материала твердосплавного упрочнения, показанного на фиг.1, включающего поликристаллический алмазный материал;

на фиг.2Б представлен вид поперечного сечения твердой частицы, показанной на фиг.2А, по линии 2В-2В;

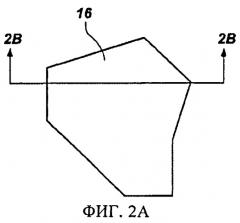

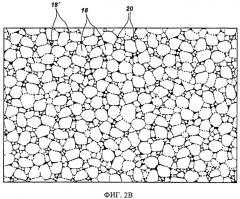

на фиг.2В представлен упрощенный рисунок, показывающий, как твердая частица, показанная на фиг.2А и 2Б, может выглядеть при увеличении, и иллюстрирующий множество скрепленных друг с другом алмазных кристалликов;

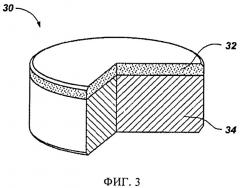

на фиг.3 представлен, с частичным вырезом, вид режущего элемента, включающий слой поликристаллического алмазного материала, который может быть использован для формирования твердых частиц по типу показанных на фиг.2А-2В;

на фиг.4 представлен, с частичным вырезом, слой поликристаллического алмазного материала, показанного на фиг.3, снятый с подложки, на которой он был размещен ранее;

на фиг.5 представлен в перспективе вид варианта осуществления сварочного прутка, в соответствии с настоящим изобретением содержащего твердые частицы по типу показанных на фиг.2А-2В;

на фиг.6А представлен в перспективе вид другого варианта осуществления сварочного прутка, в соответствии с настоящим изобретением содержащего твердые частицы по типу показанных на фиг.2А-2В;

на фиг.6Б представлен вид продольного сечения сварочного прутка, показанного на фиг.6А;

на фиг.7 представлен вид сбоку варианта осуществления шарошечного долота роторного бурения, в соответствии с настоящим изобретением включающего материал твердосплавного упрочнения по типу показанного на фиг.1;

на фиг.8 представлен в перспективе вид варианта осуществления долота роторного бурения с фиксированными резцами, в соответствии с настоящим изобретением включающего материал твердосплавного упрочнения по типу показанного на фиг.1.

Осуществление настоящего изобретения

Приведенные здесь иллюстрации не являются изображениями каких-либо реальных буровых систем, узла бурильного инструмента или компонентов такого узла, а используются в качестве идеализированных представлений для описания настоящего изобретения.

В настоящем описании термин "поликристаллический алмазный материал" означает и включает массив материала, содержащего два или более кристаллика (также называемые "кристаллами"), скрепленных друг с другом по меньшей мере отчасти алмаз-алмазными связями. Другими словами, поликристаллический алмазный материал является материалом, содержащим два или более скрепленных друг с другом алмазных кристаллика.

В настоящем описании термин "скрепленные друг с другом алмазные кристаллики" означает кристаллики, которые непосредственно скреплены друг с другом по меньшей мере отчасти алмаз-алмазными связями.

На фиг.1 представлена упрощенная иллюстрация варианта осуществления материала 10 твердосплавного упрочнения в соответствии с настоящим изобретением. Материал 10 твердосплавного упрочнения содержит композиционный материал, включающий дискретную или "дисперсную" фазу 12, внедренную в непрерывную матричную фазу 14 и рассеянную в ней. Дискретная фаза 12 обладает большей твердостью, чем матричная фаза 14, а матричная фаза 14 имеет более высокую ударную вязкость по сравнению с дискретной фазой 12.

Матричная фаза 14 материала 10 твердосплавного упрочнения может содержать металл или сплав металла. В частном примере матричная фаза 14 может содержать сплавы на основе кобальта, железа, никеля, железа и никеля, кобальта и никеля, железа и кобальта, меди, а также титана. Матричный материал 14 также может быть выбран из технически чистых элементов, например кобальта, железа, никеля, меди и титана. В некоторых вариантах осуществления матричная фаза 14 может содержать матричный или "связующий материал", имеющий температуру плавления ниже примерно 1350°С, как это показано в патентной заявке US 2005/0247491 А1, поданной 28 апреля 2008 г. под названием "Долота для бурения земных пород".

Дискретная фаза 12 может содержать конечные пространственные массивы поликристаллического алмазного материала, которые рассеяны по матричной фазе 14 и внедрены в нее. В некоторых вариантах осуществления конечные пространственные массивы дискретной фазы 12 могут быть сформированы и состоять из частиц поликристаллического алмазного (ПКА) материала, которые далее будут называться ПКА частицами. Материал 10 твердосплавного упрочнения может, при необходимости, также содержать дополнительную дискретную фазу 13, включающую по меньшей мере один из материалов из группы, состоящей из карбидного материала (например, карбида вольфрама, карбида титана, карбида тантала, карбида кремния и др.), боридного материла (например, борида титана), нитридного материала (например, нитрида кремния) и неполикристаллической алмазной крошки.

Материал 10 твердосплавного упрочнения может быть нанесен на поверхности бурового инструмента различными способами. Например, для нанесения материала 10 твердосплавного упрочнения на поверхность бурового инструмента могут быть использованы автоматизированные и ручные сварочные процессы. Например, для нанесения материала 10 твердосплавного упрочнения на поверхность бурового инструмента могут быть использованы процессы дуговой сварки плавящимся электродом в атмосфере инертного газа (MIG), дуговой сварки вольфрамовым электродом в атмосфере инертного газа (TIG) и плазменно-дуговой сварки с переносом металла (РТА). Для нанесения материала 10 твердосплавного упрочнения на поверхности бурового инструмента также могут быть использованы процессы пламенного напыления.

Фиг.2А-2В иллюстрируют пример ПКА частицы 16, которая может быть использована в соответствии с вариантами осуществления настоящего изобретения для формирования дискретной фазы 12 материала 10 твердосплавного упрочнения, показанного на фиг.1.

На фиг.2А показано, что ПКА частицы 16, используемые для формирования материала 10 твердосплавного упрочнения (фиг.1), могут иметь, в некоторых вариантах осуществления изобретения, неоднородные грубые и неровные формы. Другими словами, ПКА частицы 16 могут иметь относительно острые кромки и углы. В других вариантах осуществления настоящего изобретения, ПКА частицы 16 могут быть относительно гладкие и скругленные. Относительно грубые и неровные ПКА частицы 16 могут быть подвергнуты обработке для формирования относительно гладких и скругленных ПКА частиц с использованием процессов, известных в уровне техники, например, галтовка во вращающемся барабане, обработка гидроэжекторным смесителем и обработка травлением. В зависимости от предполагаемого конкретного применения материала 10 твердосплавного упрочнения (фиг.1) желаемые физические характеристики и эксплуатационные параметры могут быть получены либо при использовании относительно грубых и неровных ПКА частиц 16 (фиг.2А), либо относительно гладких и скругленных ПКА частиц.

На фиг.2Б представлен вид сечения по линии 2В-2В ПКА частицы 16, показанной на фиг.2А. Как показано на фиг.2Б, в некоторых вариантах осуществления настоящего изобретения ПКА частицы 16, используемые для формирования дискретной фазы 12 материала 10 твердосплавного упрочнения (фиг.1), могут по меньшей мере иметь планарную конфигурацию. В других вариантах осуществления, напротив, ПКА частицы 16 могут быть не планарными, а в основном сферическими, кубическими и т.д.

В вариантах осуществления, где ПКА частицы 16 имеют по меньшей мере планарную конфигурацию, как это показано на фиг.2А и 2Б, средний диаметр D ПКА частицы 16 может составлять, например, примерно от 0,25 до 7,0 мм, а средняя толщина Т может составлять, например, примерно от 0,1 до 5,0 мм.

Как показано на фиг.2Б, в некоторых вариантах осуществления ПКА частицы 16 могут быть по меньшей мере частично заключены в оболочку 17 перед формированием материала 10 твердосплавного упрочнения с использованием ПКА частиц 16. Оболочка 17 может быть использована для защиты поликристаллического алмазного материала внутри ПКА частиц 16 от термической деградации (например, графитизации), которая может возникнуть во время формирования материала 10 твердосплавного упрочнения с использованием ПКА частиц 16. В частном примере оболочка 17 может содержать порошковый материал, включающий частицы металла или сплава металла, который не может служить катализатором, способствующим образованию алмаз-алмазных связей при повышенных температурах и давлениях, как это будет более подробно описано далее. Такие каталитические материалы могут, наоборот, способствовать термической деградации алмазного материала, когда алмазный материал и катализатор нагреты до низких температур при невысоких давлениях. Например, оболочка 17 может содержать частицы металлического вольфрама или сплава вольфрама. Оболочка 17 также может содержать частицы по меньшей мере одного из материалов из группы, состоящей из карбидного материала (например, карбида вольфрама, карбида титана, карбида тантала, карбида кремния и др.), боридного материла (например, борида титана), нитридного материала (например, нитрида кремния) и неполикристаллической алмазной крошки. Такая порошковая оболочка 17 при необходимости может быть подвергнута спеканию до получения по меньшей мере частично спеченных частиц внутри порошковой оболочки 17. В частном примере оболочка ПКА частиц 16 может быть получена способами, раскрытыми в US 7350599, выданном 1 апреля 2008 г. (Lockwood et al.).

В дополнительных вариантах осуществления оболочка 17 может включать слой одного или более упомянутых выше материалов покрытия, наносимых, например, использованием конденсации из газовой фазы или химическим осаждением из газовой фазы.

Как было упомянуто выше, ПКА частицы 16 могут содержать множество скрепленных друг с другом алмазных кристалликов. На фиг.2В приведена упрощенная иллюстрация микроструктуры ПКА частиц 16 при увеличении примерно от 500 до 1500 раз.

На фиг.2В показано множество скрепленных друг с другом алмазных кристалликов 18, 18'. Средний размер частицы алмазных кристалликов 18, 18' может составлять в интервале примерно от пяти микрон (5,0 мкм) до тридцати микрон (30,0 мкм). В некоторых вариантах осуществления алмазные кристаллики 18, 18' могут иметь многомодовое распределение размеров кристалликов. Другими словами, алмазные кристаллики 18, 18' могут содержать смесь кристалликов двух, трех или даже более различных размеров. Например, в варианте осуществления, показанном на фиг.2В, скрепленные друг с другом кристаллики алмаза включают как алмазные кристаллики 18 большего размера, так и алмазные кристаллики 18' меньшего размера. Алмазные кристаллики 18, 18' большего и меньшего размера скреплены друг с другом алмаз-алмазными связями на границах кристалликов между алмазными кристалликами 18, 18' (границы кристалликов представлены на фиг.2В пунктирными линиями) и формируют ПКА частицы 16 поликристаллического алмазного материала. В некоторых вариантах осуществления междоузлия 20 (закрашены черным на фиг.2В) между скрепленными друг с другом алмазными кристалликами 18, 18' могут быть заполнены материалом катализатора, способствующим формированию алмаз-алмазных связей между алмазными кристалликами 18, 18'. В других вариантах осуществления, напротив, материал катализатора может быть удален из междоузлий 20 между скрепленными друг с другом кристалликами 18, 18' так, что в промежутках 20 образуются пустоты, что будет более подробно рассмотрено далее. В таких вариантах осуществления поликристаллический алмазный материал 16 может быть пористым, и большая часть пор внутри ПКА частиц 16 может образовывать непрерывную открытую систему пор внутри поликристаллического алмазного материала.

В некоторых вариантах осуществления настоящего изобретения используемые в материале 10 твердосплавного упрочнения (фиг.1) ПКА частицы 16 могут быть сформированы разрушением (например, размельчением, размалыванием, шлифованием и т.д.) поликристаллического алмазного материала относительно большего объема. В частном примере ПКА частицы 16 могут быть сформированы разрушением слоя поликристаллического алмазного материала режущего элемента, который ранее мог быть расположен на подложке. Таким образом, ПКА частицы 16 могут содержать фрагменты слоя поликристаллического алмазного материала. В некоторых вариантах осуществления такие фрагменты могут быть по меньшей мере в целом планарны (плоской формы).

На фиг.3 представлен режущий элемент 30 по типу тех, что часто используются на буровых долотах и разбуривателях, для формирования стволов скважин в подземных породах. Показанный на фиг.30 режущий элемент включает массив поликристаллического алмазного материала 32, прикрепленный к подложке 34. Массив поликристаллического алмазного материала 32 часто называют "алмазной пластинкой". Массив поликристаллического алмазного материала 32 может быть сформирован на подложке 34, либо может быть сформирован отдельно от подложки 34 и затем прикреплен к подложке 34. Известно, что поликристаллический алмазный материал может быть сформирован воздействием на алмазные кристаллики повышенными температурами и давлениями для формирования алмаз-алмазных связей между алмазными кристалликами. Например, поликристаллический алмазный материал может быть сформирован воздействием на алмазные кристаллики температурами свыше примерно 1500°С и давлениями более примерно 5,0 ГПа в присутствии каталитического материала, например кобальта, продолжительностью примерно от десяти секунд до нескольких минут. Катализатор способствует формированию алмаз-алмазных связей между алмазными кристалликами. Также известны и другие подходящие катализаторы. При достаточно высоких температурах и давлениях (например, при температуре выше примерно 3000°С и давлениях больше примерно 13 ГПа) алмаз-алмазные связи могут формироваться даже и в отсутствии катализатора.

Как показано на фиг.4, массив поликристаллического алмазного материала 32 может быть удален с подложки 34 режущего элемента 30. Массив поликристаллического алмазного материала 32 может быть удален с подложки 34 посредством процесса электроискровой обработки. Для отделения массива поликристаллического алмазного материала 32 от подложки 34 также может быть использовано шлифование, травление или дробление. После удаления массива поликристаллического алмазного материала 32 от подложки 34 массив поликристаллического алмазного материала может 32 быть размельчен с формированием из него множества ПКА частиц 16 (фиг.2А-2В).

Таким образом, некоторые варианты осуществления способов настоящего изобретения включают формирование множества ПКА частиц 16 из массива поликристаллического алмазного материала 32, который ранее был частью режущего элемента 30. В результате, в соответствии с некоторыми вариантами осуществления настоящего изобретения режущие элементы 30 (которые могли ранее использоваться для бурения или разбуривания ствола скважины или не использовались), которые в противном случае были бы списаны за негодностью, утилизируются и перерабатываются для повторного использования, посредством использования режущих элементов 30 для формирования ПКА частиц 16 (фиг.2А-2В) для использования в материале 10 твердосплавного упрочнения (фиг.1). В дополнительных вариантах осуществления способов в соответствии с настоящим изобретением массив поликристаллического алмазного материала 32 может быть сформирован для его дальнейшего размельчения для формирования ПКА частиц (фиг.2А-2В) для использования в материале 10 твердосплавного упрочнения (фиг.1).

После формирования ПКА частиц 16 эти частицы, при необходимости, могут быть подвергнуты травлению для удаления материала катализатора из междоузлий 20 между скрепленными друг с другом алмазными кристалликами 18. В частном примере ПКА частицы 16 могут быть подвергнуты травлению с использованием выщелачивателя и процесса, например, подробно описанного в US 5127923 (Bunting et al.), выданном 7 июля 1992 г., и US 4224380 (Bovenkerk et al.), выданном 23 сентября 1980 г. В частности, для по меньшей мере существенного удаления материала катализатора из междоузлий 20 между скрепленными друг с другом кристалликами 18 в ПКА частицах 16 может быть использована царская водка (смесь концентрированной азотной кислоты HNO3 и концентрированной соляной кислоты НСl). В качестве выщелачивателей также применяют кипящую соляную кислоту НСl и кипящую плавиковую кислоту HF. Одним особенно подходящим выщелачивателем является соляная кислота НСl при температуре более 110°, которой обрабатывают ПКА частицы 16 в течение примерно от 2 до 60 часов, в зависимости от размера ПКА частиц 16. После травления ПКА частиц 16 междоузлия 20 между множеством скрепленных друг с другом алмазных кристалликов 18 внутри ПКА частиц 16 могут быть по меньшей мере в основном свободны от материала катализатора, используемого для ускорения формирования алмаз-алмазных связей между множеством скрепленных друг с другом алмазных кристалликов 18.

Дополнительные варианты осуществления настоящего изобретения включают составы материалов и структуры, которые могут быть использованы для формирования материала 10 твердосплавного упрочнения на буровом инструменте. Такие составы материала и структуры также включают ПКА частицы (например, ПКА частицы 16, описанные ранее со ссылкой на фиг.2А-2В) и могут включать матричный материал, используемый для формирования матричной фазы 14 материала 10 твердосплавного упрочнения. В частном примере ПКА частицы 16 могут быть введены в сварочный пруток, и сварочный пруток может быть использован для нанесения материала 10 твердосплавного упрочнения на поверхность бурового инструмента.

На фиг.5 представлен в перспективе упрощенный вид сплошного сварочного прутка 40 в соответствии с настоящим изобретением. Сплошной сварочный пруток 40, показанный на фиг.5, может включать по меньшей мере в целом сплошной цилиндр, содержащий ПКА частицы 16, внедренные в матричный материал, который в конечном итоге образует матричную фазу 14 материала 10 твердосплавного упрочнения (фиг.1). Таким образом, сплошной сварочный пруток 40 включает удлиненный, в целом цилиндрический корпус, содержащий матричный материал, а ПКА частицы 16 находятся в корпусе. Поскольку матричный материал в сварочном прутке 40 в конечном итоге будет формировать матричную фазу 14 материала 10 твердосплавного упрочнения, матричный материал сварочного прутка 40 может иметь состав материала в соответствии с описанным ранее для матричной фазы 14 твердосплавного материала 10 (фиг.1). Сплошной сварочный пруток 40 может также содержать дополнительные твердые частицы, включающие по меньшей мере один из материалов из группы, состоящей из карбидного материала (например, карбида вольфрама, карбида титана, карбида тантала, карбида кремния и др.), боридного материла (например, борида титана), нитридного материала (например, нитрида кремния) и неполикристаллической алмазной крошки. Сплошной сварочный пруток 40, показанный на фиг.5, может быть сформирован, например, ковкой, литьем или экструзией.

На фиг.6А приведено упрощенное перспективное изображение другого варианта осуществления трубчатого сварочного прутка 50 в соответствии с настоящим изобретением. Трубчатый сварочный пруток 50, показанный на фиг.6А, может включать в целом полую, цилиндрическую трубку 52, которая по меньшей мере в основном содержит металл или сплав металла, который будет использован для формирования матричной фазы 14 материала 10 твердосплавного упрочнения (фиг.1). Таким образом, матричный материал сварочного прутка 50 может иметь состав материала, как в ранее описанной матричной фазе 14 материала 10 твердосплавного упрочнения (фиг.1) На фиг.6Б представлен вид продольного сечения трубчатого сварочного прутка 50, показанного на фиг.6А. Как показано на фиг.6Б, полая цилиндрическая трубка 52 может быть заполнена ПКА частицами 16. Трубка 52 может также содержать дополнительные твердые частицы, включающие по меньшей мере один из материалов из группы, состоящей из карбидного материала (например, карбида вольфрама, карбида титана, карбида тантала, карбида кремния и др.), боридного материла (например, борида титана), нитридного материала (например, нитрида кремния) и неполикристаллической алмазной крошки. Один или оба конца трубки 52 могут быть заглушены, обжаты или закупорены каким-либо иным образом, чтобы предотвратить выпадение ПКА частиц 16 (или любых других находящихся там твердых частиц) из трубки 52. Таким образом, трубчатый сварочный пруток 50 также включает удлиненный, в целом цилиндрический трубчатый корпус, содержащий матричный материал (т.е. , трубку 52), а ПКА частицы 16 находятся в корпусе. Полая цилиндрическая трубка 52 сварочного прутка 50, показанного на фиг.6А и 6Б, может быть сформирована, например, ковкой, литьем или экструзией.

Варианты осуществления сварочных прутков в соответствии с настоящим изобретением (например, сплошной сварочный пруток 40, показанный на фиг.5, и трубчатый сварочный пруток 50, показанный на фиг.6А и 6Б) могут быть использованы для нанесения материала 10 твердосплавного упрочнения на поверхность бурового инструмента посредством горелки, например, кислородно-ацетиленовой горелки или горелки дуговой сварки. Горелка используется для нагревания конца сварочного прутка и, при необходимости, поверхности бурового инструмента, на которую наносится материал твердосплавного упрочнения. Конец сварочного прутка нагревается, пока по меньшей мере матричный материал в сварочном прутке не начнет плавиться. Когда матричный материал на конце сварочного прутка начинает плавиться, плавящийся матричный материал и ПКА частицы 16 из сварочного прутка, которые оказываются захваченными внутри плавящегося матричного материала, наносятся на поверхность бурового инструмента. После нанесения расплавленный матричный материал охлаждается и затвердевает на поверхности бурового инструмента, ПКА частицы 16 остаются внедренными в затвердевшем матричном материале. Полученный материал 10 твердосплавного упрочнения (фиг.1) включает непрерывную фазу 14, сформированную матричным материалом сварочного прутка, и дискретную фазу 12, содержащую поликристаллический алмазный материал, сформированный ПКА частицами 16 из сварочного прутка.

Дополнительные варианты осуществления настоящего изобретения включают порошковые смеси для использования в качестве исходного материала в процессах пламенного напыления, которые включают ПКА частицы 16. Например, порошковые смеси, используемые в качестве исходного материала в процессе пламенного напыления, могут содержать смесь ПКА частиц 16, а также частиц матричного материала на основе металла или сплава металла, состав которого был описан применительно к матричному материалу 14 материала 10 твердосплавного упрочнения (фиг.1). Смесь также может содержать дополнительные твердые частицы, включающие по меньшей мере один из материалов из группы, состоящей из карбидного материала (например, карбида вольфрама, карбида титана, карбида тантала, карбида кремния и др.), боридного материла (например, борида титана), нитридного материала (например, нитрида кремния) и неполикристаллической алмазной крошки. В процессе пламенного напыления такая исходная порошковая смесь может быть захвачена и переноситься сжатой текучей средой (например, сжатым газом) к форсунке пламенного напыления. Сжатая текучая среда и порошковая смесь могут распыляться из форсунки сквозь пламя на поверхность бурового инструмента, на который должен наноситься материал 10 твердосплавного упрочнения. Пламя по меньшей мере частично расплавляет частицы матричного материала. Когда порошковая смесь распыляется на инструмент, расплавленный матричный материал охлаждается и затвердевает, и ПКА частицы 16 остаются внедренными в затвердевшем матричном материале. Полученный материал 10 твердосплавного упрочнения (фиг.1) включает непрерывную матричную фазу 14, сформированную частицами матр